一种发泡玻璃颗粒及其制备方法与流程

2021-01-30 17:01:51|

2021-01-30 17:01:51| 326|

326| 起点商标网

起点商标网

[0001]

本发明属于保温材料技术领域,具体涉及一种发泡玻璃颗粒及其制备方法。

背景技术:

[0002]

发泡玻璃颗粒因其不可燃、环境友好、且结构多孔,可在保温、隔热、阻燃、吸音等场合应用。

[0003]

传统制备发泡玻璃颗粒的方法,首先,将玻璃经过破碎,添加发泡剂进行粉磨,然后,装入模具经过预热-煅烧,进行高温发泡膨胀并成型,最后,破碎、水淬等后处理方法得到发泡玻璃颗粒。采用破碎或水淬等方法处理发泡玻璃块体得到的发泡玻璃颗粒,具有粒型球度低、开孔率高、吸水率高、残渣多、分级效率低、损耗大等问题。

[0004]

中国专利申请cn110183099a公开了一种膨胀多孔玻璃颗粒的制造方法,将玻璃原料、发泡剂和辅助材料在粉磨设备中共同或分别粉磨;将所得的物质混合均匀后,在成球设备中制备成颗粒;在制备好的颗粒表面再包覆一层比颗粒熔点高的原材料或者可以与玻璃反应生成比颗粒熔点高的物质的原材料;也可以将制备好的颗粒与比颗粒熔点高的原材料混合或者可以与玻璃反应生成比颗粒熔点高的物质的原材料混合;将所得物质烘干后或者直接送入窑炉进行煅烧,煅烧过程中颗粒内部发泡,形成膨胀多孔玻璃颗粒。为了降低开孔率和吸水率,需要制备好的颗粒表面再包覆一层比颗粒熔点高的原材料或者可以与玻璃反应生成比颗粒熔点高的物质的原材料,显然地,上述工艺过程复杂,且比颗粒熔点高的原材料的价格相对较高,会造成膨胀多孔玻璃颗粒的成本升高。

技术实现要素:

[0005]

鉴于上述分析,本发明旨在提供一种发泡玻璃颗粒及其制备方法,解决了现有技术中发泡玻璃颗粒的开孔率和吸水率高、工艺复杂或成本较高的问题。

[0006]

本发明的目的主要是通过以下技术方案实现的:

[0007]

本发明提供了一种发泡玻璃颗粒,其制备原料的组成按质量份数计包括:玻璃粉1000份、水玻璃300~500份和尿素5~8份,该发泡玻璃颗粒为复合结构,包括多孔球以及包裹多孔球的玻璃外壳。

[0008]

进一步地,上述制备原料的组成按质量份数计还包括:防粘剂60~120份,防粘剂包裹玻璃外壳。

[0009]

进一步地,上述防粘剂为白炭黑、黑炭黑或石墨粉。

[0010]

进一步地,上述防粘剂为黑炭黑。

[0011]

进一步地,上述玻璃粉为对废玻璃进行破碎制备玻璃粉过程中产生的玻璃粉尘。

[0012]

本发明还提供了一种发泡玻璃颗粒的制备方法,用于制备上述发泡玻璃颗粒,上述制备方法包括如下步骤:

[0013]

步骤1:将尿素、水玻璃和玻璃粉混合,得到混合颗粒;

[0014]

步骤2:对混合颗粒进行干燥;

[0015]

步骤3:对干燥后的混合颗粒进行筛分分级,得到粒径处于阈值范围的混合颗粒;

[0016]

步骤4:对粒径处于阈值范围的混合颗粒进行烧制发泡,得到发泡玻璃颗粒。

[0017]

进一步地,阈值范围为0.5~3mm。

[0018]

进一步地,上述步骤1包括如下步骤:

[0019]

步骤11:将尿素和水玻璃混合,得到混合物;

[0020]

步骤12:采用高压喷雾的方式,将混合物制成喷雾喷入玻璃粉中搅拌混合,得到混合颗粒。

[0021]

进一步地,上述步骤12中,搅拌的转速为0.3~1rad/s,高压喷雾的压力为1500~5000pa,混合物的加入时间为5~10min。

[0022]

进一步地,高压喷雾的压力为2000~4000pa。

[0023]

进一步地,上述步骤12中,搅拌的转速逐渐增大,高压喷雾的压力逐渐减小。

[0024]

进一步地,上述混合颗粒的粒径控制在0.5~3mm。

[0025]

进一步地,上述步骤2包括如下步骤:

[0026]

步骤21:对混合颗粒进行平铺,自然晾晒;

[0027]

步骤22:对晾晒后的混合颗粒进行烘干。

[0028]

进一步地,上述平铺之后、自然晾晒之前包括如下步骤:

[0029]

去除粒径大于15mm的混合颗粒,并对粒径大于15mm的混合颗粒进行破碎重新混入混合颗粒中。

[0030]

进一步地,上述步骤21中,晾晒时间为6~24h。

[0031]

进一步地,上述步骤22中,烘干温度为350~500℃,烘干时间为5~10min。

[0032]

进一步地,筛分分级后,对混合颗粒的粒径大于阈值范围的混合颗粒进行破碎,破碎后的混合颗粒与步骤2得到的干燥后的混合颗粒混合,重新进行筛分分级。

[0033]

进一步地,筛分分级后,对混合颗粒的粒径小于阈值范围的混合颗粒返回至步骤1,作为玻璃粉。

[0034]

进一步地,上述筛分分级采用的振动筛的出料口设有吸铁石。

[0035]

进一步地,上述步骤4中,烧制发泡的温度为805~850℃,烧制发泡的时间为3~15min。

[0036]

进一步地,上述步骤3与步骤4之间还包括如下步骤:

[0037]

将防粘剂和粒径处于阈值范围的混合颗粒搅拌均匀。

[0038]

进一步地,搅拌的转速为0.3~1rad/s,搅拌的时间为3~5min。

[0039]

进一步地,上述步骤4中,对粒径处于阈值范围的混合颗粒进行烧制发泡之后还包括如下步骤:对烧制发泡后的混合颗粒进行分离,去除混合颗粒中的防粘剂。

[0040]

与现有技术相比,本发明至少可实现如下有益效果之一:

[0041]

a)本发明提供的发泡玻璃颗粒中,采用尿素作为发泡剂,原料颗粒的外层先受热,玻璃粉融化形成连续闭合结构的致密的琉璃态的玻璃外壳,然后,位于玻璃外壳内的原料混合物在尿素的作用下发泡形成多孔球,也就是说,在玻璃粉的发泡过程中能够在形成多孔球时,在多孔球表面形成包裹多孔球的玻璃外壳,从而获得类似于“馒头”的结构。由于玻璃外壳的存在,其不仅能够增大发泡玻璃颗粒的硬度,提高耐高温性能,还能够阻隔水进入多孔球,从而能够有效降低发泡玻璃颗粒的开孔率和吸水率。

[0042]

b)本发明提供的发泡玻璃颗粒中,由于多孔球为多孔结构,多孔结构不仅具有保温隔热的作用,还能够有效减轻发泡玻璃颗粒的质量。

[0043]

c)本发明提供的发泡玻璃颗粒中,水玻璃作为溶剂和成核剂,其能够将玻璃粉的颗粒相互粘连,便于制粒。

[0044]

d)本发明提供的发泡玻璃颗粒中,玻璃粉正是利用了在对废弃物(废玻璃)进行回收利用过程中产生的二次废弃物(玻璃粉尘)作为原料,原料价格相当低,且对玻璃粉尘的利用还能够有效解决长期困扰玻璃厂的玻璃粉尘的处理问题。此外,相比于采用废玻璃作为原料制备发泡玻璃颗粒,采用玻璃粉尘作为原料,还能够省略破碎的步骤,有效简化制备发泡玻璃颗粒的工艺过程,更加适用于工业化生产。

[0045]

e)本发明提供的发泡玻璃颗粒的制备方法在干燥后立即进行分筛分级,此时,混合颗粒还未进行烧制发泡,因此,分级筛分后粒径较大或较小的混合颗粒可以进一步循环利用。

[0046]

f)本发明提供的发泡玻璃颗粒的制备方法,将尿素与水玻璃混合,能够将粉末状的尿素预先溶解液体的水玻璃中,从而能够实现尿素与水玻璃的混合均匀;此外,尿素作为发泡剂,其与玻璃粉的混合均匀性对于发泡反应尤其重要,将尿素与水玻璃的混合物与玻璃粉混合,添加量较少的固体的尿素已经与添加量较多的液体的水玻璃预先混合,然后,再将混合物与玻璃粉混合,更加能够保证尿素与玻璃粉的充分混合均匀,保证发泡反应的均匀性,从而能够获得粒径更加均匀的混合颗粒;另外,采用高压喷雾的方式将混合物制成喷雾,相较于直接添加,喷雾的雾滴尺寸较小,将喷雾喷入玻璃粉中,能够进一步保证尿素与玻璃粉的充分混合均匀。

[0047]

g)本发明提供的发泡玻璃颗粒的制备方法,在烘干之前采用了在干燥领域已经舍弃的自然晾晒的方法,通过晾晒能够初步降低混合颗粒表面的含水量,在后续的烘干进料过程中,不仅能够避免混合颗粒粘结在干燥机的进料口处,还能够有效提高烘干效率,减少烘干时间,节约能源,从而能够获得比直接烘干更好的干燥效果。

[0048]

本发明的其他特征和优点将在随后的说明书中阐述,并且,部分的从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

附图说明

[0049]

附图仅用于示出具体发明的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

[0050]

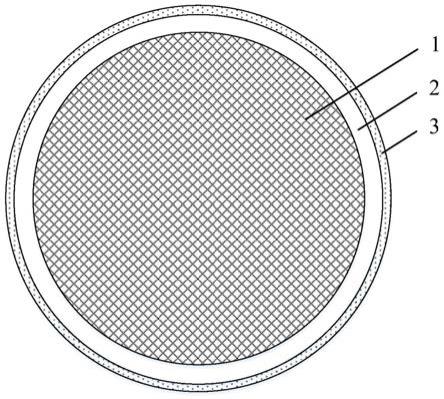

图1为本发明实施例一提供的发泡玻璃颗粒的结构示意图;

[0051]

图2为本发明实施例一提供的发泡玻璃颗粒的单一颗粒的实物剖面图;

[0052]

图3为本发明实施例一提供的发泡玻璃颗粒的多个颗粒的实物图。

[0053]

附图标记:

[0054]

1-多孔球;2-玻璃外壳;3-粘结剂。

具体实施方式

[0055]

下面结合附图来具体描述本发明的优选发明,其中,附图构成本发明的一部分,并

与本发明的发明一起用于阐释本发明的原理。

[0056]

本发明提供了一种发泡玻璃颗粒,参见图1至图3,其制备原料的组成按质量份数计包括:玻璃粉1000份、水玻璃300~500份和尿素5~8份,其中,水玻璃是指硅酸钠(na2sio3)的水溶液。该发泡玻璃颗粒为复合结构,包括多孔球1以及包裹多孔球1的玻璃外壳2,玻璃外壳2为连续闭合的致密的琉璃态外壳,类似于“馒头”的结构。

[0057]

与现有技术相比,本发明提供的发泡玻璃颗粒中,采用尿素作为发泡剂,原料颗粒的外层先受热,玻璃粉融化形成连续闭合结构的致密的琉璃外壳2,然后,位于玻璃外壳内的原料混合物在尿素的作用下发泡形成多孔球1,也就是说,在玻璃粉的发泡过程中能够在形成多孔球1时,在多孔球1表面形成包裹多孔球1的玻璃外壳2,从而获得类似于“馒头”的结构。由于玻璃外壳2的存在,其不仅能够增大发泡玻璃颗粒的硬度,提高耐高温性能,还能够阻隔水进入多孔球1,从而能够有效降低发泡玻璃颗粒的开孔率和吸水率。同时,由于多孔球1为多孔结构,多孔结构不仅具有保温隔热的作用,还能够有效减轻发泡玻璃颗粒的质量。

[0058]

此外,本发明提供的发泡玻璃颗粒中,水玻璃作为溶剂和成核剂,其能够将玻璃粉的颗粒相互粘连,便于制粒。

[0059]

在制备过程中,为了防止发泡玻璃颗粒之间以及发泡玻璃颗粒与烧制炉壁之间发生粘接,上述制备原料的组成按质量份数计还包括:防粘剂60~120份,防粘剂3包裹玻璃外壳2。这样,通过,防粘剂3能够对相邻两个发泡玻璃颗粒以及发泡玻璃颗粒与烧制炉壁之间进行隔离,防止玻璃外壳2在未完全凝固之前发生粘接。

[0060]

示例性地,上述防粘剂3为白炭黑、黑炭黑(普通的市售黑炭黑)或石墨粉。

[0061]

从发泡玻璃颗粒制备成本的角度考虑,上述防粘剂3为黑炭黑。这是因为,白炭黑、石墨粉和黑炭黑的防粘效果基本相同,而相比于白炭黑和石墨粉,黑炭黑的价格较低,从而能够有效降低发泡玻璃颗粒的制备成本。

[0062]

为了进一步降低上述发泡玻璃颗粒的制备成本,上述玻璃粉为对废玻璃进行破碎制备玻璃粉过程中产生的玻璃粉尘,需要说明的是,玻璃厂在对废玻璃进行破碎时,为了避免玻璃粉尘污染环境,会设置用于收集玻璃粉尘的除尘器,在实际生产中,每破碎10吨的废玻璃就会产生1吨左右的玻璃粉尘,玻璃粉尘产生量非常大,本发明的玻璃粉正是利用了在对废弃物(废玻璃)进行回收利用过程中产生的二次废弃物(玻璃粉尘)作为原料,原料价格相当低,且对玻璃粉尘的利用还能够有效解决长期困扰玻璃厂的玻璃粉尘的处理问题。此外,相比于采用废玻璃作为原料制备发泡玻璃颗粒,采用玻璃粉尘作为原料,还能够省略破碎的步骤,有效简化制备发泡玻璃颗粒的工艺过程,更加适用于工业化生产。

[0063]

本发明还提供了一种发泡玻璃颗粒的制备方法,用于制备上述发泡玻璃颗粒,上述制备方法包括如下步骤:

[0064]

步骤1:将尿素、水玻璃和玻璃粉混合,得到混合颗粒;

[0065]

步骤2:对混合颗粒进行干燥;

[0066]

步骤3:对干燥后的混合颗粒进行筛分分级,得到粒径处于阈值范围(例如,0.5~3mm)的混合颗粒;

[0067]

步骤4:对粒径处于阈值范围的混合颗粒进行烧制发泡,得到发泡玻璃颗粒。

[0068]

与现有技术相比,本发明提供的发泡玻璃颗粒的制备方法的有益效果与上述发泡

玻璃颗粒的有益效果基本相同,在此不一一赘述。

[0069]

同时,现有技术中,通常在烧制发泡后对发泡玻璃颗粒进行筛分分级,但是,由于原料已经被发泡烧制,因此,筛分分级后颗粒较大或颗粒较小的发泡玻璃颗粒无法重复利用,只能废弃;本发明的发泡玻璃颗粒的制备方法在干燥后立即进行分筛分级,此时,混合颗粒还未进行烧制发泡,因此,分级筛分后粒径较大或较小的混合颗粒可以进一步循环利用。

[0070]

为了便于尿素、水玻璃和玻璃粉的混合均匀,上述步骤1包括如下步骤:

[0071]

步骤11:将尿素和水玻璃混合,得到混合物;

[0072]

步骤12:采用高压喷雾的方式,将混合物制成喷雾喷入玻璃粉中搅拌混合,得到混合颗粒。

[0073]

这是因为,将尿素与水玻璃混合,能够将粉末状的尿素预先溶解液体的水玻璃中,从而能够实现尿素与水玻璃的混合均匀;此外,尿素作为发泡剂,其与玻璃粉的混合均匀性对于发泡反应尤其重要,将尿素与水玻璃的混合物与玻璃粉混合,添加量较少的固体的尿素已经与添加量较多的液体的水玻璃预先混合,然后,再将混合物与玻璃粉混合,更加能够保证尿素与玻璃粉的充分混合均匀,保证发泡反应的均匀性,从而能够获得粒径更加均匀的混合颗粒;另外,采用高压喷雾的方式将混合物制成喷雾,相较于直接添加,喷雾的雾滴尺寸较小,将喷雾喷入玻璃粉中,能够进一步保证尿素与玻璃粉的充分混合均匀。

[0074]

为了进一步提高尿素、水玻璃和玻璃粉的混合均匀性,上述步骤12中,搅拌的转速为0.3~1rad/s,高压喷雾的压力为1500~5000pa(2000~4000pa),混合物的加入时间(混合物高压喷雾喷入的时间)为5~10min。

[0075]

值得注意的是,搅拌的转速和高压喷雾的压力会直接影响所制得的混合颗粒的粒径以及粒径均匀性,因此,上述步骤12中,搅拌的转速逐渐增大,高压喷雾的压力逐渐减小。这是因为,随着尿素和水玻璃混合物的加入,整个混合体系的粘度变大,粒径较大的混合颗粒比例增加,增大转速能够弥补粘度和粒径变大对混合的影响,提高混合均匀性;同时,随着尿素和水玻璃混合物的加入,混合体系中未成颗粒的玻璃粉的比例逐渐减少,减小高压喷雾的压力,也就是减小了尿素和水玻璃混合物的加入速度,从而能够避免添加后期的混合颗粒中尿素的含量过高以及制得的发泡玻璃颗粒粒径过大,从而能够进一步提高制得的混合颗粒的均匀性。

[0076]

为了保证制得的发泡玻璃颗粒的粒径在合适范围内,上述混合颗粒的粒径控制在0.5~3mm。这是因为,混合颗粒的粒径会直接影响发泡玻璃颗粒的粒径,将混合颗粒的粒径控制在上述范围内,能够保证后期制得的发泡玻璃颗粒的粒径在合适范围内。

[0077]

考虑到混合颗粒的粘度较大,直接进行烘干会粘结在干燥机的进料口处,因此,上述步骤2包括如下步骤:

[0078]

步骤21:对混合颗粒进行平铺,自然晾晒;

[0079]

步骤22:对晾晒后的混合颗粒进行烘干。

[0080]

本发明提供的干燥方法,在烘干之前采用了在干燥领域已经舍弃的自然晾晒的方法,通过晾晒能够初步降低混合颗粒表面的含水量,在后续的烘干进料过程中,不仅能够避免混合颗粒粘结在干燥机的进料口处,还能够有效提高烘干效率,减少烘干时间,节约能源,从而能够获得比直接烘干更好的干燥效果。

[0081]

为了促进自然晾晒效率,上述平铺之后、自然晾晒之前包括如下步骤:

[0082]

去除粒径大于15mm的混合颗粒,并对粒径大于15mm的混合颗粒进行破碎重新混入混合颗粒中,由于此时混合颗粒的含水量较大,因此,非常容易破碎。

[0083]

为了保证自然晾晒的效果,上述步骤21中,晾晒时间为6~24h,充足的自然晾晒时间能够保证自然晾晒的效果,进而能够保证后续的烘干效果。

[0084]

同样地,为了保证烘干的效果,上述步骤22中,烘干温度为350~500℃,烘干时间为5~10min。显然地,发泡玻璃颗粒的制备过程中,相比于常规的烘干温度(720~1050℃)和烘干时间(20~90min),采用自然晾晒结合烘干的方式,在烘干之前通过自然晾晒已经将混合颗粒表面的水分基本去除,且混合颗粒表面的温度能够适当提升,相当于通过晾晒进行预热,从而能够有效降低烘干温度和烘干时间。

[0085]

为了能够对粒径较大的混合颗粒进行重复利用,筛分分级后,对混合颗粒的粒径大于阈值范围(例如,0.5~3mm)的混合颗粒进行破碎,破碎后的混合颗粒与步骤2得到的干燥后的混合颗粒混合,重新进行筛分分级。同样地,为了能够对粒径较小的混合颗粒进行重复利用,筛分分级后,对混合颗粒的粒径小于阈值范围(例如,0.5~3mm)的混合颗粒返回至步骤1,作为玻璃粉。这样,通过分别对粒径较大和混合颗粒和粒径较小的混合颗粒进行重复利用,能够实现原料(尿素、水玻璃和玻璃粉)的充分利用,基本上不存在废弃物的排放。

[0086]

为了避免混合颗粒中混合有金属杂质对后续的装置造成破坏,例如,划破破碎机的破碎筛网,上述筛分分级采用的振动筛的出料口设有吸铁石,通过吸铁石能够去除混合颗粒中的金属杂质,从而避免混合颗粒中混合有金属杂质对后续的装置造成破坏。

[0087]

为了控制烧制发泡的速度以及混合颗粒的膨胀体积,上述步骤4中,烧制发泡的温度为805~850℃,烧制发泡的时间为3~15min。将烧制温度和烧制时间控制在上述范围内,混合颗粒的体积膨胀2~4倍,从而能够获得粒径合适的发泡玻璃颗粒。此外,上述制备方法中,通过自然晾干与烘干相结合的方式,能够对混合颗粒表面和内部的水分进行充分的干燥,通过分级筛分能够使得混合颗粒的粒径均一,烧制发泡温度基本上保持在玻璃粉的熔化温度范围内(玻璃粉熔化温度为810~825℃)就能够使混合颗粒融化发泡,且所需的烧制发泡时间短,低耗能。

[0088]

在制备过程中,为了防止发泡玻璃颗粒之间以及发泡玻璃颗粒与烧制炉壁之间发生粘接,上述步骤3与步骤4之间还包括如下步骤:

[0089]

将防粘剂和粒径处于阈值范围的混合颗粒搅拌均匀。

[0090]

这样,通过将防粘剂与粒径处于阈值范围的混合颗粒搅拌均匀,防粘剂能够对相邻两个发泡玻璃颗粒以及发泡玻璃颗粒与烧制炉壁之间进行隔离,防止玻璃外壳在未完全凝固之前发生粘接。

[0091]

为了保证粒径处于阈值范围的混合颗粒搅拌的表面均能够包覆防粘剂,搅拌的转速为0.3~1rad/s,搅拌的时间为3~5min。

[0092]

可以理解的是,防粘剂的添加是防止发泡玻璃颗粒在制备过程中发生粘接,防粘剂的添加对发泡玻璃颗粒的最终产品的性能存在一定不利影响,因此,上述步骤4中,对粒径处于阈值范围的混合颗粒进行烧制发泡还包括如下步骤:对烧制发泡后的混合颗粒进行分离,去除混合颗粒中的防粘剂。

[0093]

实施例一

[0094]

本实施例提供的发泡玻璃颗粒的制备方法,包括如下步骤:

[0095]

步骤a:将5g尿素和320g水玻璃混合,得到混合物,混合物的粒径在2.5~2.8mm;

[0096]

步骤b:采用高压喷雾的方式,将混合物制成喷雾喷入1000g玻璃粉中搅拌混合,搅拌速度为0.5rad/s,高压喷雾的压力为2000pa,混合物的加入时间为6min,得到混合颗粒;

[0097]

步骤c:对混合颗粒进行平铺,去除粒径大于15mm的混合颗粒,并对粒径大于15mm的混合颗粒进行破碎重新混入混合颗粒中,自然晾晒,晾晒时间为20h;

[0098]

步骤d:对晾晒后的混合颗粒进行烘干,烘干温度为500℃,烘干时间为8min;

[0099]

步骤e:对干燥后的混合颗粒进行筛分分级,将混合颗粒分为粒径大于3mm的混合颗粒、粒径处于0.5~3mm的混合颗粒以及粒径小于0.5mm的混合颗粒;

[0100]

对混合颗粒的粒径大于3mm的混合颗粒进行破碎,破碎后的混合颗粒与步骤d得到的干燥后的混合颗粒混合,重新进行筛分分级;

[0101]

对混合颗粒的粒径小于阈值范围0.5mm的混合颗粒返回至步骤a,作为玻璃粉;

[0102]

步骤f:将100g黑炭黑和粒径处于阈值范围的混合颗粒搅拌均匀,搅拌的转速为0.5rad/s,搅拌的时间为5min;

[0103]

步骤g:对粒径处于0.5~3mm的混合颗粒进行烧制发泡,烧制发泡的温度为845℃,烧制发泡的时间为10min,对烧制发泡后的混合颗粒进行分离,去除混合颗粒中的黑炭黑,得到发泡玻璃颗粒。

[0104]

对本实施例的发泡玻璃颗粒进行测试,测得其导热系数为0.05w

·

m-1

·

k-1

,抗压强度为9.1mpa。

[0105]

实施例二

[0106]

本实施例提供的发泡玻璃颗粒的制备方法,包括如下步骤:

[0107]

步骤a:将8g尿素和450g水玻璃混合,得到混合物,混合物的粒径在2.5~2.8mm;

[0108]

步骤b:采用高压喷雾的方式,将混合物制成喷雾喷入1000g玻璃粉中搅拌混合,搅拌速度为1.0rad/s,高压喷雾的压力为3000pa,混合物的加入时间为10min,得到混合颗粒;

[0109]

步骤c:对混合颗粒进行平铺,去除粒径大于15mm的混合颗粒,并对粒径大于15mm的混合颗粒进行破碎重新混入混合颗粒中,自然晾晒,晾晒时间为10h;

[0110]

步骤d:对晾晒后的混合颗粒进行烘干,烘干温度为350℃,烘干时间为5min;

[0111]

步骤e:对干燥后的混合颗粒进行筛分分级,将混合颗粒分为粒径大于3mm的混合颗粒、粒径处于0.5~3mm的混合颗粒以及粒径小于0.5mm的混合颗粒;

[0112]

对混合颗粒的粒径大于3mm的混合颗粒进行破碎,破碎后的混合颗粒与步骤d得到的干燥后的混合颗粒混合,重新进行筛分分级;

[0113]

对混合颗粒的粒径小于阈值范围0.5mm的混合颗粒返回至步骤a,作为玻璃粉;

[0114]

步骤f:将120g黑炭黑和粒径处于阈值范围的混合颗粒搅拌均匀,搅拌的转速为0.3rad/s,搅拌的时间为3min;

[0115]

步骤g:对粒径处于0.5~3mm的混合颗粒进行烧制发泡,烧制发泡的温度为830℃,烧制发泡的时间为9min,对烧制发泡后的混合颗粒进行分离,去除混合颗粒中的黑炭黑,得到发泡玻璃颗粒。

[0116]

对本实施例的发泡玻璃颗粒进行测试,测得其导热系数为0.048w

·

m-1

·

k-1

,抗压强度为9.3mpa。

[0117]

实施例三

[0118]

本实施例提供的发泡玻璃颗粒的制备方法,包括如下步骤:

[0119]

步骤a:将6g尿素和300g水玻璃混合,得到混合物,混合物的粒径在2.5~2.8mm;

[0120]

步骤b:采用高压喷雾的方式,将混合物制成喷雾喷入1000g玻璃粉中搅拌混合,搅拌速度为0.9rad/s,高压喷雾的压力为5000pa,混合物的加入时间为5min,得到混合颗粒;

[0121]

步骤c:对混合颗粒进行平铺,去除粒径大于15mm的混合颗粒,并对粒径大于15mm的混合颗粒进行破碎重新混入混合颗粒中,自然晾晒,晾晒时间为24h;

[0122]

步骤d:对晾晒后的混合颗粒进行烘干,烘干温度为450℃,烘干时间为6min;

[0123]

步骤e:对干燥后的混合颗粒进行筛分分级,将混合颗粒分为粒径大于3mm的混合颗粒、粒径处于0.5~3mm的混合颗粒以及粒径小于0.5mm的混合颗粒;

[0124]

对混合颗粒的粒径大于3mm的混合颗粒进行破碎,破碎后的混合颗粒与步骤d得到的干燥后的混合颗粒混合,重新进行筛分分级;

[0125]

对混合颗粒的粒径小于阈值范围0.5mm的混合颗粒返回至步骤a,作为玻璃粉;

[0126]

步骤f:将110g黑炭黑和粒径处于阈值范围的混合颗粒搅拌均匀,搅拌的转速为0.4rad/s,搅拌的时间为4min;

[0127]

步骤g:对粒径处于0.5~3mm的混合颗粒进行烧制发泡,烧制发泡的温度为850℃,烧制发泡的时间为3min,对烧制发泡后的混合颗粒进行分离,去除混合颗粒中的黑炭黑,得到发泡玻璃颗粒。

[0128]

对本实施例的发泡玻璃颗粒进行测试,测得其导热系数为0.045w

·

m-1

·

k-1

,抗压强度为9.0mpa。

[0129]

实施例四

[0130]

本实施例提供的发泡玻璃颗粒的制备方法,包括如下步骤:

[0131]

步骤a:将7g尿素和500g水玻璃混合,得到混合物,混合物的粒径在2.5~2.8mm;

[0132]

步骤b:采用高压喷雾的方式,将混合物制成喷雾喷入1000g玻璃粉中搅拌混合,搅拌速度为0.3rad/s,高压喷雾的压力为1500pa,混合物的加入时间为7min,得到混合颗粒;

[0133]

步骤c:对混合颗粒进行平铺,去除粒径大于15mm的混合颗粒,并对粒径大于15mm的混合颗粒进行破碎重新混入混合颗粒中,自然晾晒,晾晒时间为6h;

[0134]

步骤d:对晾晒后的混合颗粒进行烘干,烘干温度为480℃,烘干时间为10min;

[0135]

步骤e:对干燥后的混合颗粒进行筛分分级,将混合颗粒分为粒径大于3mm的混合颗粒、粒径处于0.5~3mm的混合颗粒以及粒径小于0.5mm的混合颗粒;

[0136]

对混合颗粒的粒径大于3mm的混合颗粒进行破碎,破碎后的混合颗粒与步骤d得到的干燥后的混合颗粒混合,重新进行筛分分级;

[0137]

对混合颗粒的粒径小于阈值范围0.5mm的混合颗粒返回至步骤a,作为玻璃粉;

[0138]

步骤f:将60g黑炭黑和粒径处于阈值范围的混合颗粒搅拌均匀,搅拌的转速为1.0rad/s,搅拌的时间为5min;

[0139]

步骤g:对粒径处于0.5~3mm的混合颗粒进行烧制发泡,烧制发泡的温度为805℃,烧制发泡的时间为15min,对烧制发泡后的混合颗粒进行分离,去除混合颗粒中的黑炭黑,得到发泡玻璃颗粒。

[0140]

对本实施例的发泡玻璃颗粒进行测试,测得其导热系数为0.044w

·

m-1

·

k-1

,抗压

强度为9.7mpa。

[0141]

以上所述仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让