一种密闭仓间快速机械脱氧富氮的方法与流程

2021-01-30 17:01:12|

2021-01-30 17:01:12| 347|

347| 起点商标网

起点商标网

[0001]

本发明属于农产品储存及密闭空间有害生物机械脱氧富氮气调防治技术领域,具体涉及一种密闭仓间快速机械脱氧富氮的方法。

背景技术:

[0002]

农产品在收储、加工过程中极易遭受有害生物的侵染危害;高铁、轮船、飞机每天承载频繁的人流、物流过程中也易遭受有害生物侵染繁殖。出于对食品安全及环境安全的考虑和管控要求,安全环保的机械脱氧富氮气调防虫技术成为农产品储存仓间及密闭空间有害生物防治的首选。

[0003]

机械脱氧富氮气调防虫技术的基本原理:利用机械脱氧富氮设备来脱除空气中的氧气,富集空气中的氮气,并将从空气中富集的高纯度氮气通过密闭仓间的输入气管道充入滋生有害生物的密闭仓间或密闭空间,营造一个持续的氧气体积浓度在5%以下的低氧密闭环境,可以有效抑制害虫的滋生繁殖,当氧气体积浓度达到2%以下时,害虫将会窒息死亡,从而达到防治害虫的目的。

[0004]

目前,市场上通过氮氧分离实现脱氧富氮进行气调防虫的设备主要有三种类型:碳分子筛脱氧制氮设备、沸石分子筛脱氧制氮设备、膜分离脱氧制氮设备。以上三种类型从压力上又可以分为两类:一类是高压制氮型,另一类是常压制氮型。高压制氮型包括:psa碳分子筛制氮机(以下简称psa制氮机)、高压膜分离制氮机(以下简称高压膜制氮机)、psa沸石分子筛制氧机(以下简称psa制氧机);常压制氮型包括:vpsa碳分子筛脱氧机(以下简称vpsa脱氧机)、vpsa沸石分子筛制氧机(以下简称vpsa制氧机)、常压式膜分离制氮机(以下简称常压膜制氮机)。

[0005]

(1)psa制氮机。利用碳分子筛对氮气和氧气选择性吸附特性和不同压力条件下吸附量的差异来分离氧气和氮气,采用加压吸附、减压解析的方式脱除氧气,制取富氮气体。一般包括空压机、冷干机、空气过滤器、干燥机、空气缓冲罐、变压吸附塔组、氮气缓冲罐等。其基本工艺流程包括:空气经空压机压缩后,经过除尘、除油、干燥进入空气缓冲罐,经过加压、干燥、过滤后的洁净空气经过空气进气阀进入变压吸附塔,塔压力升高,压缩空气中的氧分子被碳分子筛吸附,未吸附的富氮气体穿过吸附床,经过出气阀进入氮气储罐。变压吸附法通常使用两塔并联,交替进行加压吸附和解吸再生,从而获得连续的富氮气流。

[0006]

(2))vpsa脱氧机。利用碳分子筛对氮气和氧气选择性吸附特性和不同压力条件下吸附量的差异来分离氧气和氮气,与psa碳分子筛制氮机不同的是采用常压吸附、真空解吸的方式来分离氧气和氮气。一般包括风机、碳分子筛吸附塔组、真空泵、控制阀及气动源等。其基本工艺流程包括:密闭仓间内空气经风机抽提经进气阀进入变压吸附塔,空气中的氧分子被碳分子筛吸附后经真空解吸脱除排空,未吸附的氮气体穿过吸附床在吸附塔顶部富集,经过出气阀又回输到密闭仓间。脱氧机通常使用两塔并联,交替进行常压吸附和真空解吸再生,从而获得连续的富氮气流。

[0007]

(3)高压式膜制氮机。利用氧气和氮气在空气分离膜中的渗透、扩散速率不同进行

脱氧富氮。由压缩机、冷干机、过滤器、空气缓冲罐、加热器、中空纤维膜及管、阀组成。其基本工艺流程包括:压缩空气经过压缩、干燥、过滤、加热进入膜分离器后,空气中的水蒸气、二氧化碳及氧气快速透过膜壁进入膜的另一侧被富集排空;氮气透过膜壁的相对速率慢而富集在膜中,富集后的氮气被作为产品气输送至密闭仓间等应用使用场所。

[0008]

高压式膜制氮机与制氧机的区别在目标产品气的定位,当把氮气定位为产品气时,即可视为制氮机,当把氧气定位为产品气时即可视为制氧机,本方案中能够实现氮气氧气分离的脱氧富氮设备均可作为制氮机使用。

[0009]

(4)常压式膜制氮机。利用氧气和氮气在空气分离膜中的渗透、扩散速率不同进行脱氧富氮。一般由风机、干燥器、过滤器、中空纤维膜、真空泵组成。其基本工艺流程包括:密闭仓间的空气经风机抽提后干燥、过滤进入膜分离器后,空气中的水蒸气、二氧化碳及氧气在真空泵的负压作用下快速透过膜壁进入膜的另一侧被富集脱除排空;氮气透过膜壁的相对速率慢而富集在膜中,富集后的氮气被作为产品气输送至密闭仓间等应用使用场所。

[0010]

常压式膜制氮机与制氧机的区别在目标产品气的定位,当把氮气定位为产品气时,即可视为制氮机,当把氧气定位为产品气时即可视为制氧机,本方案中能够实现氮气氧气分离的脱氧富氮设备均可作为制氮机使用。

[0011]

(5)psa制氧机。利用沸石分子筛对氮气和氧气选择性吸附特性和不同压力条件下吸附量的差异来分离氧气和氮气,采用加压吸附、减压解析的方式脱除氧气,制取富氮气体。一般包括空压机、冷干机、空气过滤器、干燥机、空气缓冲罐、变压吸附塔组、氮气缓冲罐等。其基本工艺流程包括:空气经空压机压缩后,经过除尘、除油、干燥进入空气缓冲罐,经过加压、干燥、过滤后的洁净空气经过空气进气阀进入变压吸附塔,塔压力升高,压缩空气中的氮分子及二氧化碳被沸石分子筛吸附,吸附饱和进行自然降压解析时产生的富氮气体经过吸附塔下部出气阀排出,未吸附的氧气穿过吸附床,经过吸附塔上部出气阀排除。变压吸附法通常使用两塔并联,交替进行加压吸附和解吸再生,实现氧气和氮气分离,从而获得连续的高浓度氧气和混合有二氧化碳气体的富氮气体。

[0012]

psa制氧机的尾气中氮气体积浓度一般在85%以上,采用循环脱氧富氮的工艺方法,氮气浓度可达95%以上。实际应用中,由于农产品在储存期间发生生物代谢,不断消耗氧气并释放出二氧化碳气体,因此,psa制氧机的富氮尾气中往往混合一定浓度的二氧化碳,作为产品气进行气调防虫具有更好的效果,在节能减排上前景较好,可作为脱氧富氮气调设备进行应用。

[0013]

(6))vpsa制氧机。利用沸石分子筛对氮气和氧气选择性吸附特性和不同压力条件下吸附量的差异来分离氧气和氮气,与psa制氧机不同的是采用常压吸附、真空解吸的方式来分离氧气和氮气。一般包括常压风机、碳分子筛吸附塔组、真空泵、控制阀及气动源等。其基本工艺流程包括:密闭仓间内空气经风机抽提经进气阀进入变压吸附塔,空气中的氮分子及二氧化碳被沸石分子筛吸附,吸附饱和进行真空降压解析时产生富氮气体经过吸附塔下部出气阀排出,未吸附的氧气穿过吸附床,经过吸附塔上部出气阀排除。变压吸附法通常使用两塔并联,交替进行加压吸附和解吸再生,从而获得连续的高浓度氧气和混合有二氧化碳气体的富氮气体。可以利用vpsa制氧机产生的混合有二氧化碳气体的富氮气体作为产品气用于气调防虫。

[0014]

vpsa制氧机的尾气中氮气浓度一般也在85%左右,采用循环脱氧富氮的工艺方

法,氮气体积浓度可达95%以上。实际应用中,由于农产品在储存期间发生生物代谢,不断消耗氧气并释放出二氧化碳气体,因此,psa制氧机的富氮尾气中往往混合一定浓度的二氧化碳,作为产品气进行气调防虫具有更好的效果,在节能减排上前景较好,可作为脱氧富氮气调设备进行应用。

[0015]

上述脱氧富氮设备中在粮食、烟草等领域有害生物防治上都有不同规模的应用,但还存在以下方面问题:

[0016]

高压制氮型设备氮气纯度高,氮气气流稳定,但存在配电功率高、单位能耗高、压力容器管控要求高等“三高”问题,很多防虫现场的配电容量不能满足要求,难以满足农产品及大规模密闭空间快速脱氧富氮气调防虫作业需求;

[0017]

常压制氮型设备具有工艺简单、单位能耗小、无压力容器管控压力等优点,但存在产品气的氮气浓度较低,一般小于95%,需要抽气管路和送气管路与密闭仓间构建一个密闭通路,依靠循环脱氧模式中原料气氮气浓度的不断提高而提高输出气的氮气纯度,但在脱除密闭仓间内氧气的同时,为维持密闭仓间内的气压平衡,需要脱氧富氮设备不断的从大气中补入一定量的空气,对产品气的氮气浓度产生较大的稀释作用,特别是密闭仓间内的氮气浓度达到95%以上时,存在脱氧效率低下、降氧速度慢等问题,如果需要将仓间氧气浓度脱除到2%以下设备运行时间将成倍增加,难以满足农产品及大规模密闭空间快速脱氧富氮气调防虫作业需求。

[0018]

下面以168m3的密闭仓间为例对高压制氮型设备和常压制氮型设备的脱氧富氮调控时长和能耗进行对比说明。

[0019]

密闭仓间a1为采用0.12毫米的pa/pe五层共挤尼龙复合膜制作成的一个(长*宽*高)14米*4米*3米六面密封帐幕;

[0020]

密闭仓间的排气管道a2和密闭仓间的输入气管道a3为内经50mm的塑料软管;

[0021]

脱氧富氮设备a4分别选择天津捷盛东辉科技有限公司的常压制氮型设备——vpsa脱氧机和江苏苏净集团有限公司的高压制氮型设备——psa制氮机进行对比,其中:vpsa脱氧机的氮气体积浓度95%,氮气量为50n m3/h,设备功率10kw,psa制氮机的氮气体积浓度为99%,氮气量为50n m3/h,设备功率为18kw。调控结果见表1。

[0022]

表1:psa与vpsa碳分子筛变压吸附脱氧富氮设备调控结果对比一览表

[0023][0024]

表1中氧气体积浓度调至5%时,psa制氮机比vpsa脱氧机的调控时常少2.5小时,但是psa制氮机的能耗是vpsa脱氧机的1.2倍;氧气体积浓度调至2%时psa制氮机比vpsa脱氧机的调控时常少6小时,psa制氮机的能耗是vpsa脱氧机的1.08倍。

[0025]

另外,对比结果可以看出,vpsa脱氧机将氧气体积浓度从5%降至2%所运行的时间与从21%降到5%所运行时间基本相等,vpsa脱氧机在低氧浓度段的脱氧富氮效率大大下降。

[0026]

对于体积上万立方的仓库进行脱氧富氮气调作业,psa制氮机的能耗非常之大,很

多仓库库区的配电容量不能满足psa设备的配电需要,vpsa脱氧机较长的调控周期对日常生产调度造成较大影响,也一定程度限制了在规模化仓库进行充氮气调的应用落地。

[0027]

对于高铁、船舱、机舱等密闭场所有害生物的治理,由于精密仪器较多无法采用化学防治手段,采用传统的机械充氮气调技术同样面临配电容量、能耗和调控时长的限制难以实施。

技术实现要素:

[0028]

为解决现有的农产品储存仓间及密闭空间有害生物机械脱氧富氮气调防治能耗较高、用时过长的问题,本发明的目的在于提供一种密闭仓间快速机械脱氧富氮的方法,该方法能耗低、大幅度提高了脱氧富氮效率。

[0029]

在由密闭仓间、密闭仓间的排气管道、脱氧富氮设备、密闭仓间的输入气管道相互对接连通之后形成的闭合的循环脱氧充氮系统中接入一个系统气压均衡装置,系统气压均衡装置包括富氮气源、富氮气源控制阀、富氮气源输出管道,系统气压均衡装置通过富氮气源输出管道接入循环脱氧充氮系统,系统气压均衡装置与循环脱氧充氮系统共同构建完成一个快速机械脱氧富氮系统,开启循环脱氧充氮系统中的脱氧富氮设备从密闭仓间的抽出空气,并将其中的氧气分离脱除后排放到循环脱氧充氮系统之外,分离富集的高浓度氮气送入密闭仓间;开启系统气压均衡装置中的富氮气源,向循环脱氧充氮系统内充入富氮气体,用于补偿循环脱氧充氮系统连续运行过程中的密闭仓间的排气管道与输入气管道之间的气体流量差及在系统内外形成的压力差,确保密闭仓间内外的气压平衡和机械脱氧富氮效率。具有提升脱氧富氮气调设备运行效率、降低能耗的特点。

[0030]

为实现上述目的,本发明所采取的技术方案是,一种密闭仓间快速机械脱氧富氮的方法,其特征在于:包括密闭仓间a1、密闭仓间的排气管道a2、密闭仓间的输入气管道a3、脱氧富氮设备a4、以氧气为主的尾气排放管道a43,尾气排放管道a43与脱氧富氮设备a4的尾气排放口相连,脱氧富氮设备a4上设有脱氧富氮设备补气口a44,脱氧富氮设备补气口a44处设有脱氧富氮设备补气口控制阀a45,密闭仓间的排气管道a2与脱氧富氮设备a4的原料气进口a41相连接,密闭仓间的输入气管道a3与脱氧富氮设备的氮气排出口a42相连接,上述密闭仓间a1、密闭仓间的排气管道a2、脱氧富氮设备a4、密闭仓间的输入气管道a3相互对接连通之后形成一个闭合的循环脱氧充氮系统a;其特征在于:在循环脱氧充氮系统a接入一个系统气压均衡装置b,所述的系统气压均衡装置b包括富氮气源b1、富氮气源控制阀b2、富氮气源输出管道b3,富氮气源控制阀b2安装在富氮气源输出管道b3上,系统气压均衡装置b通过富氮气源输出管道b3接入循环脱氧充氮系统a(富氮气源输出管道b3与密闭仓间的输入气管道a3或密闭仓间的排气管道a2相连通),系统气压均衡装置b与循环脱氧充氮系统a共同构建完成一个快速机械脱氧富氮系统;开启循环脱氧充氮系统a中的脱氧富氮设备a4,通过密闭仓间的排气管道a2从密闭仓间a1抽出空气,并将其中的氧气分离脱除后从以氧气为主的尾气排放管道a43排放到循环脱氧充氮系统a之外,分离富集的高浓度氮气从脱氧富氮设备的氮气排出口a42通过密闭仓间的输入气管道a3送入密闭仓间a1;开启系统气压均衡装置b中的富氮气源b1,打开富氮气源控制阀b2,富氮气源b1通过富氮气源控制阀b2、密闭仓间的输入气管道a3或密闭仓间的排气管道a2向循环脱氧充氮系统a内充入富氮气体,用于补偿循环脱氧充氮系统a连续运行过程中的密闭仓间的排气管道a2与输入气管

道a3之间的气体流量差及在系统内外形成的压力差,确保密闭仓间a1内外的气压平衡和机械脱氧富氮效率。

[0031]

按上述方案,系统气压均衡装置b的富氮气源b1使用psa制氮机、vpsa脱氧机、psa制氧机、vpsa制氧机、高压膜分离制氮机(制氧机)、常压膜分离制氮机(制氧机)、压缩钢瓶装氮气或氮气站,也可以是上述富氮气源采用串联或并联的方式组合使用。

[0032]

按上述方案,脱氧富氮设备a4使用psa制氮机、vpsa脱氧机、psa制氧机、vpsa制氧机、高压膜分离制氮机(制氧机)、常压膜分离制氮机(制氧机)中的任意一种,也可以使用上述多种设备采用串联或并联的方式组合使用。

[0033]

按上述方案,系统气压均衡装置b通过以下三种方式中的一种实现对系统流量、气压的监测与均衡调节控制:

[0034]

(1)在所述的富氮气源输出管道a2上设置气体流量检测仪1,尾气排放管道a43上设置气体流量检测仪2,通过气体流量检测仪1、气体流量检测仪2的检测值,计算以氧气为主的尾气的脱除量和需要补偿的富氮气体的补偿量,通过调节富氮气源控制阀b2,使循环脱氧充氮系统a连续运行过程中的密闭仓间的排气管道a2与输入气管道a3之间的气体流量趋于平衡;

[0035]

(2)在所述的富氮气源输出管道b3上设置气体流量检测仪1,脱氧富氮设备的原料气进口a41上设置气体流量检测仪3,脱氧富氮设备的氮气排出口a42上设置气体流量检测仪4,通过脱氧富氮设备的原料气进口a41处的气体流量检测仪3与脱氧富氮设备的氮气排出口a42处的气体流量检测仪4的差值,计算需要补偿的富氮气体的补偿量,通过调节富氮气源控制阀b2,使循环脱氧充氮系统a连续运行过程中的密闭仓间排气管道a2与输入气管道a3之间的气体流量趋于平衡;

[0036]

(3)在所述的密闭仓间设置压力传感器5,当所述的压力传感器5检测密闭仓间内外存在压差时,调节富氮气源控制阀b2,确保密闭仓间内外的压力差趋于平衡。

[0037]

按上述技术方案,系统气压均衡装置b中富氮气源b1的氮气体积浓度>78%,当富氮气源b1的氮气体积浓度低于密闭仓间a1内氮气体积浓度时,系统气压均衡装置b按照以下2种方法中的一种接入到循环脱氧充氮系统并进行补偿平衡:

[0038]

(1)将富氮气源(或称富氮气源设备)b1接入脱氧富氮设备补气口a44:在富氮气源b1与富氮气源控制阀b2之间的富氮气源输出管道b3上设置一个旁通管b4,将富氮气源b1通过旁通管b4接入脱氧富氮设备补气口a44,当富氮气源b1的氮气体积浓度低于密闭仓间a1内氮气体积浓度时,开启脱氧富氮设备补气口控制阀a45,同时关闭富氮气源控制阀b2,富氮气源b1的富氮气体通过旁通管b4充入脱氧富氮设备a4,再将经过脱氧富氮设备a4脱氧处理后的富氮气体送入密闭仓间a1,避免浓度较低的氮气直接送入密闭仓间a1内降低密闭仓间内的氮气体积浓度(图2);

[0039]

(2)将富氮气源b1接入密闭仓间的排气管道a2:在富氮气源b1与富氮气源控制阀b2之间的富氮气源输出管道b3上设置一个旁通管b5,旁通控制阀b6安装在旁通管b5上,将富氮气源b1通过旁通管b5接入密闭仓间的排气管道a2上,当富氮气源b1的氮气体积浓度低于密闭仓间a1内氮气体积浓度时,开启所述旁通管b5上的旁通控制阀b6,同时关闭富氮气源控制阀b2,富氮气源b1的富氮气体通过旁通管b5充入密闭仓间的排气管道a2后通过脱氧富氮设备的原料气进口a41送入脱氧富氮设备a4,并经过脱氧富氮设备a4脱氧处理后送入

密闭仓间a1,避免浓度较低的氮气直接送入密闭仓间a1内降低密闭仓间内的氮气浓度(图3)。

[0040]

按上述技术方案,当富氮气源b1的氮气体积浓度大于或等于密闭仓间a1内氮气体积浓度时,所述的系统气压均衡装置b还可以通过将富氮气源b1通过富氮气源输出管道b3直接接入密闭仓间a1,进行补偿匀压。

[0041]

上述技术方案中的术语及定义如下:

[0042]

脱氧富氮设备:指具有能够脱除氧气并富集氮气功能的设备统称。包括变压吸附式制氮机、膜分离式的制氮机、变压吸附式制氧机、膜分离式制氧机。制氮机与制氧机的区别在目标产品气的定位,当把富氮气体定位为产品气时,即可视为制氮机,当把氧气定位为产品气时即可视为制氧机,本发明技术方案中,制氧机的尾气为氮气及氮气与二氧化碳的混合气作为目标产品气被回输入到密闭仓间中发挥充氮气调防虫作用,可作为脱氧富氮设备使用。

[0043]

富氮气源:指能够持续提供高于大气环境中氮气浓度的设备、设施或容器,包括具有能够脱除氧气并富集氮气功能的各种脱氧富氮设备(包括变压吸附式制氮机、膜分离式的制氮机、变压吸附式制氧机、膜分离式制氧机)、压缩刚瓶装氮气、氮气站或已完成充氮杀虫后密闭仓间内的高浓度氮气。

[0044]

气调防虫:人为改变密闭环境中的氧气、氮气、二氧化碳等气体的比例成分,达到形成不利于害虫生长活动、抑制害虫为害的一种气调调控技术;

[0045]

密闭仓间:指农产品收储到仓库后堆码储存期间,采用堆垛式密封帐幕或对整个储存空间进行密闭封堵,实现与大气环境的密封隔离,以便于气调养护,上述密闭空间及密闭仓库均简称为“密闭仓间”;

[0046]

上述“密闭仓间”的概念也包含高铁车厢、集装箱、船舱、机舱等容易滋生繁殖有害生物(各种病毒、霉菌、苍蝇、蟑螂、蚊虫、老鼠等等)的密闭空间;

[0047]

仓间气密性:表达密闭仓间(或舱室)环境的气密性水平,使用压力衰减试验(pt试验)的办法可以对独立的密闭仓间进行气密性监测,参考中华人民共和国国家标准gb/t25229—2010《粮油储藏

---

平房仓气密性要求》的相关规定进行。要求密闭仓间符合二级气密性的标准,气密性不够的,通过查漏补洞或更换密闭材料的办法解决。

[0048]

密闭仓间内外的压力差:在由“密闭仓间a1

→

密闭仓间的排气管道a2

→

脱氧制氮设备a4

→

密闭仓间的输入气管道a3

→

密闭仓间a1”共同构建的一种闭合的循环脱氧富氮系统,系统在连续运行以后会因为脱出氧气而导致系统内、外气体密度的差异,进而导致系统内、外存在压力差或者是内、外气压存在一种动态的失衡与平衡状态。

[0049]

设备目标产成气、设备尾气:制氮机、脱氧机或制氧机在不同的应用场景下有不同的目标产成气(如制氧机应用在医疗卫生场所的目标产成气为氧气,此时设备生成的氮气则视作为设备的废气排放到环境大气中),在本发明的技术体系中,脱氧机、制氮机或制氧机对抽提至设备内部的气体进行分离处理,设备运行处理要生成的目标产成气均为氮气及氮气与二氧化碳的混合气,目标产成气被回输入到密闭仓间中发挥充氮气调防治害虫的作用,上述过程中产生的氧气则作为设备的尾气(废气)成分排出到环境大气中,此时将三类设备的尾气排气管(或称尾气排气口)、排气口、排气阀等改造为能够排放出氧气的通道,将三类设备用于输出富氮气体的通道改造为能够与设备的富氮气体排出口连通、与密闭循环

机械脱氧充氮系统对接的出气管口即可。

[0050]

与现有技术相比,本发明的优点在于:

[0051]

1)创新性提出“系统气压均衡装置”,通过向闭合的循环脱氧充氮系统内注入富氮气体来补偿密闭仓间内因持续脱除氧气造成的气体损失,并及时平衡了密闭仓间因连续运行而形成的内外压力差,解决了传统脱氧制氮设备在补气阶段外界大气对密闭仓间内氮气浓度的稀释问题,解决了低氧浓度段脱氧效率低的问题。

[0052]

2)通过在闭合的循环脱氧充氮系统内接入“系统气压均衡装置”,传统脱氧制氮设备可以完全实现闭合式循环脱氧富氮,循环充氮期间不再需要补气模式,大大拓宽了设备的选择范围和设备配置组合模式,最大限度发挥各种类型脱氧制氮设备的优势,实现了各种设备的优势互补,解决了传统脱氧制氮设备气调防虫时存在的脱氧周期长、能耗高的缺点。

[0053]

3)通过在闭合的循环脱氧充氮系统内接入“系统气压均衡装置”,发挥常压型脱氧富氮设备配电功率低、风量大的优势,解决了传统脱氧制氮设备在高大密闭仓间充氮杀虫时配电容量不足的难题,使得高大密闭仓间充氮杀虫能够实现应用落地。

[0054]

4)创新性的将制氧机作为脱氧富氮设备应用到快速机械脱氧富氮系统进行充氮气调防虫,不但充分利用了传统制氧机的富氮废气,还发挥了制氧机在回收利用密闭仓间内农产品代谢生成的二氧化碳的优势,更加节能减排。

附图说明

[0055]

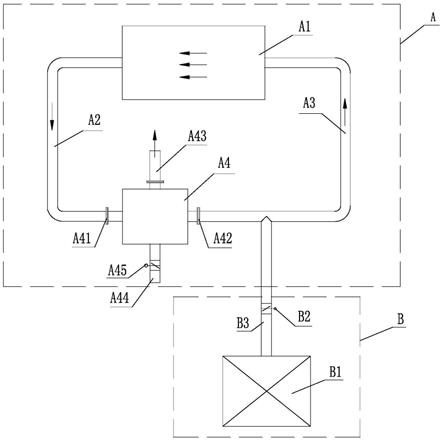

图1是本发明中“系统气压均衡装置”接入闭合的循环脱氧充氮系统的工艺布置示意图。

[0056]

图2是本发明实施例1、实施例4中“系统气压均衡装置”接入闭合的循环脱氧充氮系统工艺及气体流量检测和补偿平衡调节控制的系统布置示意图。

[0057]

图3是本发明实施例12、实施例14中“系统气压均衡装置”接入闭合的循环脱氧充氮系统工艺及气体流量检测和补偿平衡调节控制的系统布置示意图。

[0058]

图1、图2、图3中:a-循环脱氧充氮系统、a1-密闭仓间(密闭舱室)、a2-密闭仓间的排气管道、a3-密闭仓间的输入气管道、a4-脱氧富氮设备、a41-脱氧富氮设备的原料气进口、a42-脱氧富氮设备的氮气排出口、a43-尾气排放管道、a44-脱氧富氮设备补气口、a45-脱氧富氮设备补气口控制阀、b-系统气压均衡装置、b1-富氮气源、b2-富氮气源控制阀、b3-富氮气源输出管道、1-气体流量检测仪、2-气体流量检测仪、3-气体流量检测仪、4-气体流量检测仪、5-压力传感器检测、b4-旁通管、b5-旁通管、b6-旁通控制阀。

[0059]

图中的箭头方向表示“快速机械脱氧富氮系统”运行时的气流方向。

具体实施方式

[0060]

以下结合附图和具体实施例对本发明提出的一种密闭仓间快速机械脱氧富氮的方法作进一步说明。

[0061]

附图采用简化的形式仅仅是为了更加方便、明晰地说明本发明的相关实施例。相关的简单描述和图示仅限于实施例并且不旨在限制本发明,以下实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通

技术人员而言,在不脱离本发明技术路线的情况下做出的各种变型和改进,也视为本发明的保护范围。

[0062]

实施例1:

[0063]

对已收储的粮食、药材、烟草等农产品仓库或各种可能滋生有害生物的空间、舱室进行密封处理,形成一个密闭仓间a1,实际应用上采取以下方法进行密封:

[0064]

堆垛式帐幕:先在堆垛底部铺一层塑料低膜,在底膜上堆码各种农产品,再将塑料帐幕覆盖在堆垛上并与底膜对接后严格密封,形成一个堆垛式六面密封的密闭仓间;适合于有外包装的粮食、烟草、中药材等的密封。

[0065]

整仓密封:对仓库的门窗、地面、墙壁缝隙、管线穿墙孔采用塑料薄膜结合密封胶槽或堵缝胶对整个仓间的地平面、墙体、天花板进行密封,或在散装农产品的表面将塑料薄膜覆盖后四周与墙壁密封,形成一个整仓式式六面密封的密闭仓间,适合于散装的粮食仓库、高大货架式仓库及不适于堆垛密封的仓间。

[0066]

整舱式密封:对于高铁车厢、集装箱、船舱、机舱可用塑料薄膜密封1-2个车门、舱门、操作窗,用于接入通风管道,其它车门或舱门处于严密关闭状态,高铁或机舱可密封首尾相距最远的两个车(舱)门,集装箱可密封相距较远的观察窗或操作窗。

[0067]

检测密闭仓间a1的气密性:参照中华人民共和国国家标准gb/t25229—2010《粮油储藏

---

平房仓气密性要求》的相关规定进行,密闭空间的气密性不低于二级气密性标准为合格;

[0068]

如图1所示,一种密闭仓间快速机械脱氧富氮的方法:完成密闭仓间a1的构建后,在六面密闭仓间的任意对称的两面分别各接入至少一根密闭仓间的排气管道a2和密闭仓间的输入气管道a3;

[0069]

上述密闭仓间的排气管道a2和密闭仓间的输入气管道a3可根据密闭仓间a1空间体积的大小选择内径10~200mm的塑料、橡胶或金属管材的管道,密闭仓间的排气管道a2和密闭仓间的输入气管道a3可采用武汉东昌仓贮技术有限公司的管道接头与密闭仓间及其上面的塑料帐幕表面相对接;

[0070]

然后将密闭仓间的排气管道a2与脱氧富氮设备的原料气进口a41相连接,将密闭仓间的输入气管道a3与脱氧富氮设备的氮气排出口a42相连接,构建由密闭仓间a1、密闭仓间的排气管道a2、密闭仓间的输入气管道a3、脱氧富氮设备a4、相互对接连通之后而形成一个闭合的循环脱氧充氮系统a;

[0071]

在循环脱氧充氮系统a接入一个系统气压均衡装置b,系统气压均衡装置b包括富氮气源b1、富氮气源控制阀b2、富氮气源输出管道b3,富氮气源控制阀b2安装在富氮气源输出管道b3上,系统气压均衡装置b通过富氮气源输出管道b3接入循环脱氧充氮系统a,系统气压均衡装置b与循环脱氧充氮系统a共同构建一个快速机械脱氧富氮系统,开启循环脱氧充氮系统a中的脱氧富氮设备a4,通过密闭仓间的排气管道a2从密闭仓间a1抽出空气,并将其中的氧气分离脱除后从以氧气为主的尾气排放管道a43排放到循环脱氧充氮系统a之外,分离富集的高浓度氮气从脱氧富氮设备的富氮气体排出口a42通过密闭仓间输入气管a3道送入密闭仓间a1;开启系统气压均衡装置b中的富氮气源b1,打开富氮气源控制阀b2,富氮气源b1通过富氮气源控制阀b2、密闭仓间的输入气管道a3向循环脱氧充氮系统a内充入富氮气体,用于补偿循环脱氧充氮系统a连续运行过程中的密闭仓间的排气管道a2与输入气

管道a3之间的气体流量差及在系统内外形成的压力差,确保密闭仓间a1内外的气压平衡和机械脱氧富氮效率。

[0072]

本实施例中,脱氧富氮设备a4采用vpsa脱氧机,vpsa脱氧机的设备目标产成气为富氮气体、氧气为设备尾气;

[0073]

系统气压均衡装置b中富氮气源b2采用psa制氮机、psa制氮机的设备目标产成气为富氮气体、氧气为设备尾气。

[0074]

本实施例中,系统气压均衡装置b中psa制氮机输出的氮气体积浓度>98%。

[0075]

本实施例中,系统气压均衡装置通过以下方式实现对补偿平衡流量的检测和调节控制:富氮气源输出管道b3上设置气体流量检测仪1,脱氧富氮设备的以氧气为主的尾气排放的尾气排放管道a43上设置气体流量检测仪2,通过气体流量检测仪1、气体流量检测仪2的检测值,计算以氧气为主的尾气的脱除量和需要补偿的富氮气体的补偿量,通过调节富氮气源控制阀b2,使循环脱氧充氮系统a连续运行过程中的密闭仓间的排气管道a2与密闭仓间的输入气管道a3之间的气体流量趋于平衡(见图2);

[0076]

本实施例中,气体流量检测仪1、气体流量检测仪2均采用易福门电子(上海)有限公司产品;

[0077]

为了验证本发明提供的快速机械脱氧富氮气调防虫方法的效率,特模拟制作一个168m3的密闭仓间进行如下实验:采用0.12毫米的pa/pe五层共挤尼龙复合膜制作成的一个(长*宽*高)14米*4米*3米六面密封帐幕,密闭空间的排气管道a2和密闭空间的输入气管道a3采用为内经50mm的塑料软管,富氮气源控制阀b2为天津奥托克自动化阀门有限公司生产的dn50电动调节蝶阀,富氮气源输出管道b3采用联塑的外径50mmpvc管道,按照如下三种模式进行实验的设备配置及系统构建:

[0078]

(1)模式一:使用vpsa脱氧机设备进行单一设备条件下的密闭循环脱氧充氮防虫,选择天津捷盛科技有限公司的设备,设备的氮气体积浓度95%,氮气量为50nm3/h,设备功率10kw;

[0079]

(2)模式二:使用psa制氮机进行单一设备条件下的密闭循环脱氧充氮防虫,采用江苏苏净集团有限公司的设备,设备的氮气体积浓度为99.5%,氮气量为50nm3/h,设备功率18kw;

[0080]

(3)模式三:按照本发明实施例1方法,在密闭循环脱氧充氮系统a中接入一个系统气压均衡装置b并构建成为新的机械脱氧富氮系统,使用vpsa脱氧机作为脱氧富氮设备a4、使用psa制氮机作为富氮气源b1,新的系统设备配置总功率为28kw,实验结果对比见表2。

[0081]

表2:三种模式下机械脱氧富氮系统运行效能对比一览表

[0082][0083]

表2证明,按照本发明提供的快速机械脱氧富氮系统的单位脱氧效率是单一使用psa制氮机的约1.8倍、是vpsa脱氧机3倍,快速机械脱氧富氮系统的单位能耗仅为模式1的0.86倍、是模式2的0.93倍,既大幅度提高了脱氧富氮效率,缩短密闭仓间脱氧富氮时间,也较大程度的降低了能耗。

[0084]

图1中未详细画出“系统气压均衡装置”中psa制氮机的富氧气源排放口、补气口,因为本发明选择的制氮机采用开放式取气,psa制氮机目标产成气是氮气,用于排放氧气等各种尾气的可以是排气管、排气口、排气阀等等,无需一一描述。

[0085]

实施例2:

[0086]

与实施例1基本相同,不同之处在于:系统气压均衡装置b中配置的富氮气源b1使用高压式膜制氮机,设备的目标产成气为富氮气体、产生的氧气作为设备尾气排放到外部环境中去;可以使用上海瑞气气体科技有限公司出品的膜分离制氧设备。

[0087]

实施例3:

[0088]

与实施例1、2基本相同,不同之处在于:系统气压均衡装置b中配置的富氮气源b1使用压缩刚瓶装氮气或氮气站。

[0089]

实施例4:

[0090]

与实施例1、2或3基本相同,不同之处在于:系统气压均衡装置b中配置的富氮气源b1使用vpsa脱氧机,在系统气压均衡装置b中按照vpsa脱氧机的工艺原理完成富氮气源b1的功能,按照以下工艺方法将系统气压均衡装置b按照以下方法接入到循环脱氧充氮系统a并进行补偿平衡:

[0091]

富氮气源控制阀b2安装在富氮气源输出管道b3上,系统气压均衡装置b通过富氮气源输出管道b3接入循环脱氧充氮系统a,系统气压均衡装置b与循环脱氧充氮系统a共同构建完成一个快速机械脱氧富氮系统;

[0092]

在vpsa脱氧机b1与富氮气源控制阀b2之间的富氮气源输出管道b3上设置一个旁通管b4,将vpsa脱氧机b1通过旁通管b4接入脱氧富氮设备补气口a44;

[0093]

开启循环脱氧充氮系统a中的脱氧富氮设备a4,通过密闭仓间的排气管道a2从密闭仓间a1的抽出空气,并将其中的氧气分离脱除后从以氧气为主的尾气排放管道a43排放到循环脱氧充氮系统a之外,分离富集的高浓度氮气从脱氧富氮设备的富氮气体排出口a42通过密闭仓间的输入气管a3道送入密闭仓间a1;开启系统气压均衡装置b中的vpsa脱氧机b1,打开富氮气源控制阀b2,vpsa脱氧机b1通过富氮气源控制阀b2、密闭仓间的输入气管道

a3向循环脱氧充氮系统a内充入富氮气体,用于补偿循环脱氧充氮系统a连续运行过程中的密闭仓间的排气管道a2与输入气管道a3之间的气体流量差及在系统内外形成的压力差,确保密闭仓间a1内外的气压平衡和机械脱氧富氮效率。

[0094]

当vpsa脱氧机b1输出的氮气体积浓度低于密闭仓间a1内氮气体积浓度时,开启脱氧富氮设备补气口控制阀a45,同时关闭富氮气源控制阀b2,vpsa脱氧机输出的富氮气体通过旁通管b4充入脱氧富氮设备a4,经过脱氧富氮设备a4再次脱氧处理后的富氮气体送入密闭仓间a1,避免将vpsa脱氧机b1输出的浓度较低的富氮气体直接送入密闭仓间a1内降低密闭仓间内的氮气浓度(见图2)。

[0095]

实施例5:

[0096]

与实施例1、2、3或4基本相同,不同之处在于:系统气压均衡装置b中的富氮气源b1为psa制氧机或vpsa制氧机,设备的目标产成气为富氮气体与二氧化碳的混合气、设备产生的氧气作为设备尾气排放到外部环境中去;可选择浙江中颐气体科技有限公司产品。

[0097]

实施例6:

[0098]

与实施例1、2、3、4或5基本相同,不同之处在于:系统气压均衡装置b中的富氮气源b1为常压式膜制氮机,设备的目标产成气为富氮气体、设备产生的氧气作为设备尾气排放到外部环境中去;可以使用上海瑞气气体科技有限公司出品的膜分离制氧设备。

[0099]

实施例7:

[0100]

与实施例1、2、3、4、5、6基本相同,不同之处在于:脱氧富氮设备a4为psa制氮机。

[0101]

实施例8:

[0102]

与实施例1、2、3、4、5、6、7基本相同,不同之处在于:脱氧富氮装置a4为psa制氧机,设备的目标产成气为富氮气体与二氧化碳的混合气、设备产生的氧气作为设备尾气排放到外部环境中去。

[0103]

实施例9:

[0104]

与实施例1、2、3、4、5、6、7或8基本相同,不同之处在于:脱氧富氮装置a4为vpsa制氧机,设备的目标产成气为富氮气体与二氧化碳的混合气、设备产生的氧气作为设备尾气排放到外部环境中去。

[0105]

实施例10:

[0106]

与实施例1、2、3、4、5、6、7、8、9基本相同,不同之处在于:脱氧富氮装置a4为高压式膜制氮机。

[0107]

实施例11:

[0108]

与实施例1、2、3、4、5、6、7、8、9、10基本相同,不同之处在于:脱氧富氮装置a4为常压式膜制氮机。

[0109]

实施例12:

[0110]

与实施例1、2、3、4、5、6、7、8、9、10或11基本相同,不同之处在于:系统气压均衡装置b还可以通过以下方式实现对补偿平衡流量的检测和调节控制:富氮气源输出管道b3上设置气体流量检测仪1、脱氧富氮设备的原料气进口a41处设置气体流量检测仪3、脱氧富氮设备的氮气排出口a42处设置气体流量检测仪4,通过脱氧富氮设备的原料气进口a41处气体流量检测仪3和脱氧富氮设备的氮气排出口a42处气体流量检测仪4的差值,计算需要补偿的富氮气体的补偿量,通过调节富氮气源控制阀b2,使循环脱氧充氮系统a连续运行过程

中的密闭仓间排气管道a2与输入气管道a3之间的气体流量趋于平衡(见图3)。

[0111]

实施例13:

[0112]

与实施例1、2、3、4、5、6、7、8、9、10、11或12基本相同,不同之处在于:在所述的密闭仓间设置压力传感器5,当所述的压力传感器5检测密闭仓间内外存在压差时,调节富氮气源控制阀b2,确保密闭仓间内外的压力差趋于平衡;

[0113]

本实施例中,压力传感器可使用霍尼韦尔(中国)有限公司的压力传感器产品。

[0114]

实施例14:

[0115]

与实施例1、2、3、4、5、6、7、8、9、10、11、12或13基本相同,不同之处在于:当富氮气源b1的氮气体积浓度低于密闭仓间内氮气浓度时,系统气压均衡装置b还可以按照以下方法接入到循环脱氧充氮系统a并进行补偿平衡:将富氮气源b1接入密闭仓间的排气管道a2:在富氮气源b1与富氮气源控制阀b2之间的富氮气源输出管道b3上设置一个旁通管b5,将富氮气源b1通过旁通管b5接入密闭仓间的排气管道a2,当富氮气源b1的氮气体积浓度低于密闭仓间a1内氮气体积浓度时,开启所述旁通管b5上的旁通控制阀b6,同时关闭富氮气源控制阀b2,富氮气源b1输出的富氮气体通过旁通管b5充入密闭仓间的排气管道a2后通过脱氧富氮设备原料气进口a41送入富氮气源a4,并经过脱氧富氮设备a4脱氧处理后送入密闭仓间a1,避免浓度较低的富氮气体直接送入密闭仓间a1内降低密闭仓间内的氮气浓度(见图3)。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让