一种无压烧结微纳混合碳化硅造粒粉的制备方法与流程

2021-01-30 17:01:17|

2021-01-30 17:01:17| 336|

336| 起点商标网

起点商标网

[0001]

本发明涉及一种碳化硅造粒粉的制备方法。

背景技术:

[0002]

碳化硅陶瓷由于具有导热性能好、耐高温、抗热震、热膨胀系数小、耐腐蚀、耐磨损、硬度高等优点而被广泛应用。无压烧结工艺生产的碳化硅陶瓷性能优,成本低。在造粒过程中引入碳化硅纳米颗粒,通过纳米增韧作用,可以进一步提高碳化硅陶瓷的性能。

[0003]

在造粒过程中引入碳化硅纳米颗粒,重点和难点在于碳化硅纳米粉的有效分散。由于纳米颗粒粒度小,比表面积大,表面能高,所以纳米颗粒有团聚的特性。通过团聚,纳米颗粒的表面积缩小,从而使表面能得到降低。由于纳米颗粒团聚作用的存在,使用常规的分散方法对碳化硅纳米粉进行分散,难以获得良好的分散效果。

技术实现要素:

[0004]

本发明要解决现有在造粒过程中引入碳化硅纳米颗粒以增韧碳化硅陶瓷,存在纳米颗粒之间容易团聚结合,无法达到均匀分散的问题,而提供一种无压烧结微纳混合碳化硅造粒粉的制备方法。

[0005]

一种无压烧结微纳混合碳化硅造粒粉的制备方法,它是按以下步骤进行的:

[0006]

一、粉体预处理:

[0007]

将碳化硅微米粉、碳化硅纳米粉及烧结助剂分别置于烘箱中恒温干燥,得到预处理后的碳化硅微米粉、预处理后的碳化硅纳米粉及预处理后的烧结助剂;

[0008]

所述的碳化硅微米粉的粒径为0.3μm~10μm;所述的碳化硅纳米粉的粒径为1nm~200nm;

[0009]

二、高能处理:

[0010]

将预处理后的碳化硅纳米粉与表面活性剂共混,然后平铺,在红外光、紫外光或频率为1ghz~18ghz电磁波的辐照条件下,表面改性处理5s~1200s,得到高能处理后的碳化硅纳米粉;

[0011]

所述的预处理后的碳化硅纳米粉与表面活性剂的质量比为1:(0.001~0.005);

[0012]

三、纳米粉分散:

[0013]

将高能处理后的碳化硅纳米粉加入到含有分散剂a的去离子水中,分散均匀,得到碳化硅纳米粉浆料;

[0014]

所述的高能处理后的碳化硅纳米粉与分散剂a的质量比为1:(0.005~0.1);所述的高能处理后的碳化硅纳米粉与去离子水的质量比为1:(2~3);

[0015]

四、微米粉分散:

[0016]

将预处理后的碳化硅微米粉及预处理后的烧结助剂加入含有分散剂b的去离子水中,分散均匀,得到碳化硅微米粉浆料;

[0017]

所述的预处理后的碳化硅微米粉与预处理后的烧结助剂的质量比为1:(0.003~

0.1);所述的预处理后的碳化硅微米粉与分散剂b的质量比为1:(0.005~0.05);所述的预处理后的碳化硅微米粉与去离子水的质量比为1:(0.8~1.2);

[0018]

五、混合浆料:

[0019]

将碳化硅纳米粉浆料及碳化硅微米粉浆料混合,加入助剂,继续分散,得到喷雾造粒的预混料;

[0020]

所述的碳化硅微米粉浆料与碳化硅纳米粉浆料的质量比为1:(0.02~0.4);所述的碳化硅微米粉浆料与助剂的质量比为1:(0.05~0.3);

[0021]

六、喷雾造粒:

[0022]

在喷雾造粒的预混料搅拌速度为5rpm~75rpm、喷雾干燥进风口温度为150℃~270℃、出风温度为65℃~100℃及雾化盘转速为3000rpm~20000rpm的条件下,将喷雾造粒的预混料进行喷雾造粒,得到无压烧结微纳混合碳化硅造粒粉。

[0023]

本发明的有益效果是:

[0024]

1、本发明采用去离子水作为分散介质,避免了乙醇、乙二醇、丙酮等易燃易爆介质的使用,制备工艺安全,风险低;

[0025]

2、本发明少量烧结助剂的添加,可以加速烧结过程中的致密化进程,有助于烧结体致密度的提高以及力学性能的提升;

[0026]

3、本发明通过对碳化硅纳米粉进行高能电磁波辐照处理,使本身具有一定电磁波吸收能力的碳化硅纳米粉在电磁波辐照下产生热效应,纳米粉表面产生大量硅羟基,硅羟基与在纳米粉表面的表面活性剂键合,达到碳化硅纳米粉表面改性的目的。之后,将碳化硅纳米粉加入到含有分散剂的去离子水中,分散剂进一步在改性后的碳化硅纳米粉表面发生吸附与接枝,在纳米颗粒间产生静电位阻与空间位阻,起到促进碳化硅纳米粉分散的作用,所制备的造粒粉球体由均匀混合的碳化硅微米粒子和碳化硅纳米粒子组成,其中碳化硅纳米粒子均匀分布于碳化硅微米粒子之间,填补了微米粒子之间的空隙,获得分散效果良好、稳定的纳米浆料,解决了碳化硅纳米粉难以有效分散的难题。

[0027]

4、本发明碳化硅纳米粉的加入,具有促进无压烧结致密化、增加烧结体强度、韧性等优点,对本发明无压烧结微纳混合碳化硅造粒粉进行松装密度、含水量、流动角的测定,结果显示松装密度为0.8g/cm3~0.85g/cm3,含水量为0.9%~1%,流动角为15

°

~20

°

,在50t压力下,获得素坯密度1.85g/cm3~1.9g/cm3。

[0028]

5、本发明所得碳化硅造粒粉,具有一定的粒径分布,具有规则的球体形貌,有助于后续素坯的压制。

[0029]

本发明用于一种无压烧结微纳混合碳化硅造粒粉的制备方法。

附图说明

[0030]

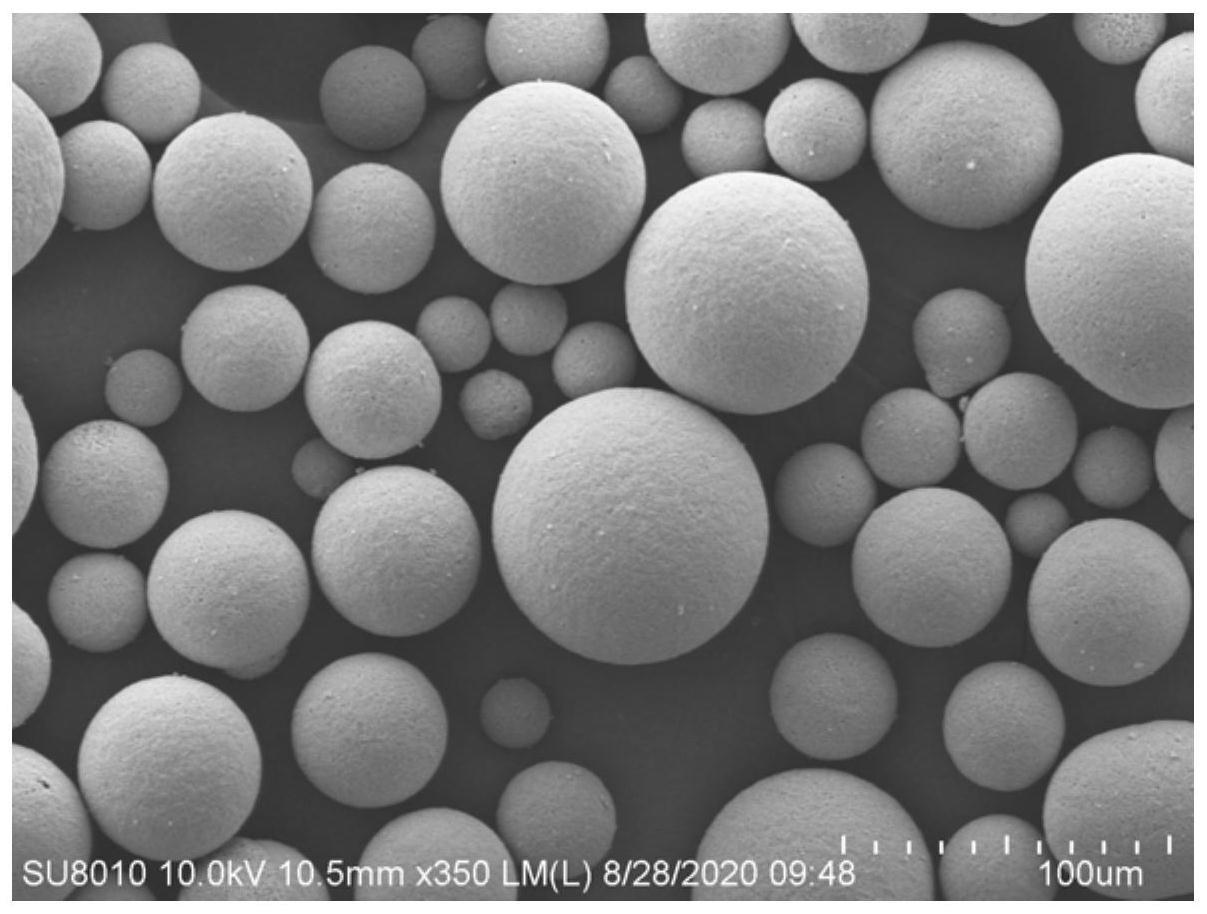

图1为实施例一制备的无压烧结微纳混合碳化硅造粒粉的扫描电子显微镜图像,放大倍数为350倍;

[0031]

图2为实施例二制备的无压烧结微纳混合碳化硅造粒粉的扫描电子显微镜图像,放大倍数为10000倍。

具体实施方式

[0032]

具体实施方式一:本实施方式一种无压烧结微纳混合碳化硅造粒粉的制备方法,它是按以下步骤进行的:

[0033]

一、粉体预处理:

[0034]

将碳化硅微米粉、碳化硅纳米粉及烧结助剂分别置于烘箱中恒温干燥,得到预处理后的碳化硅微米粉、预处理后的碳化硅纳米粉及预处理后的烧结助剂;

[0035]

所述的碳化硅微米粉的粒径为0.3μm~10μm;所述的碳化硅纳米粉的粒径为1nm~200nm;

[0036]

二、高能处理:

[0037]

将预处理后的碳化硅纳米粉与表面活性剂共混,然后平铺,在红外光、紫外光或频率为1ghz~18ghz电磁波的辐照条件下,表面改性处理5s~1200s,得到高能处理后的碳化硅纳米粉;

[0038]

所述的预处理后的碳化硅纳米粉与表面活性剂的质量比为1:(0.001~0.005);

[0039]

三、纳米粉分散:

[0040]

将高能处理后的碳化硅纳米粉加入到含有分散剂a的去离子水中,分散均匀,得到碳化硅纳米粉浆料;

[0041]

所述的高能处理后的碳化硅纳米粉与分散剂a的质量比为1:(0.005~0.1);所述的高能处理后的碳化硅纳米粉与去离子水的质量比为1:(2~3);

[0042]

四、微米粉分散:

[0043]

将预处理后的碳化硅微米粉及预处理后的烧结助剂加入含有分散剂b的去离子水中,分散均匀,得到碳化硅微米粉浆料;

[0044]

所述的预处理后的碳化硅微米粉与预处理后的烧结助剂的质量比为1:(0.003~0.1);所述的预处理后的碳化硅微米粉与分散剂b的质量比为1:(0.005~0.05);所述的预处理后的碳化硅微米粉与去离子水的质量比为1:(0.8~1.2);

[0045]

五、混合浆料:

[0046]

将碳化硅纳米粉浆料及碳化硅微米粉浆料混合,加入助剂,继续分散,得到喷雾造粒的预混料;

[0047]

所述的碳化硅微米粉浆料与碳化硅纳米粉浆料的质量比为1:(0.02~0.4);所述的碳化硅微米粉浆料与助剂的质量比为1:(0.05~0.3);

[0048]

六、喷雾造粒:

[0049]

在喷雾造粒的预混料搅拌速度为5rpm~75rpm、喷雾干燥进风口温度为150℃~270℃、出风温度为65℃~100℃及雾化盘转速为3000rpm~20000rpm的条件下,将喷雾造粒的预混料进行喷雾造粒,得到无压烧结微纳混合碳化硅造粒粉。

[0050]

步骤一中所述的恒温干燥目的为除去粉体表面吸附的水分。

[0051]

本实施方式的有益效果是:

[0052]

1、本实施方式采用去离子水作为分散介质,避免了乙醇、乙二醇、丙酮等易燃易爆介质的使用,制备工艺安全,风险低;

[0053]

2、本实施方式少量烧结助剂的添加,可以加速烧结过程中的致密化进程,有助于烧结体致密度的提高以及力学性能的提升;

[0054]

3、本实施方式通过对碳化硅纳米粉进行高能电磁波辐照处理,使本身具有一定电磁波吸收能力的碳化硅纳米粉在电磁波辐照下产生热效应,纳米粉表面产生大量硅羟基,硅羟基与在纳米粉表面的表面活性剂键合,达到碳化硅纳米粉表面改性的目的。之后,将碳化硅纳米粉加入到含有分散剂的去离子水中,分散剂进一步在改性后的碳化硅纳米粉表面发生吸附与接枝,在纳米颗粒间产生静电位阻与空间位阻,起到促进碳化硅纳米粉分散的作用,所制备的造粒粉球体由均匀混合的碳化硅微米粒子和碳化硅纳米粒子组成,其中碳化硅纳米粒子均匀分布于碳化硅微米粒子之间,填补了微米粒子之间的空隙,获得分散效果良好、稳定的纳米浆料,解决了碳化硅纳米粉难以有效分散的难题。

[0055]

4、本实施方式碳化硅纳米粉的加入,具有促进无压烧结致密化、增加烧结体强度、韧性等优点,对本发明无压烧结微纳混合碳化硅造粒粉进行松装密度、含水量、流动角的测定,结果显示松装密度为0.8g/cm3~0.85g/cm3,含水量为0.9%~1%,流动角为15

°

~20

°

,在50t压力下,获得素坯密度1.85g/cm3~1.9g/cm3。

[0056]

5、本实施方式所得碳化硅造粒粉,具有一定的粒径分布,具有规则的球体形貌,有助于后续素坯的压制。

[0057]

具体实施方式二:本实施方式与具体实施方式一不同的是:步骤一中所述的烧结助剂为碳、硼和碳化硼中的一种或几种的混合物;步骤一中所述的恒温干燥为在干燥温度为60℃~120℃的条件下,干燥2h~24h。其它与具体实施方式一相同。

[0058]

具体实施方式三:本实施方式与具体实施方式一或二不同的是:步骤二中所述的表面活性剂为硅烷偶联剂、n-酰基谷氨酸盐和聚羧酸盐中的一种或其中几种的混合物。其它与具体实施方式一或二相同。

[0059]

具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤二中所述的共混为在预处理后的碳化硅纳米粉表面均匀喷洒表面活性剂;步骤二中所述的平铺厚度不超过1mm。其它与具体实施方式一至三相同。

[0060]

具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:步骤二中所述的预处理后的碳化硅纳米粉与表面活性剂的质量比为1:(0.003~0.005)。其它与具体实施方式一至四相同。

[0061]

具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:步骤三中所述的分散剂a为硅烷偶联剂、四甲基氢氧化铵、聚乙烯吡咯烷酮、六偏磷酸钠和蔗糖脂肪酸酯中的一种或其中几种的混合物;步骤三中所述的高能处理后的碳化硅纳米粉与分散剂a的质量比为1:(0.01~0.05);步骤三中所述的高能处理后的碳化硅纳米粉与去离子水的质量比为1:(2.5~3)。其它与具体实施方式一至五相同。

[0062]

具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:步骤四中所述的分散剂b为四甲基氢氧化铵、聚乙烯吡咯烷酮、羟甲基纤维素钠、聚丙酸钠、六偏磷酸钠和聚乙二醇中的一种或其中几种的混合物;步骤四中所述的预处理后的碳化硅微米粉与预处理后的烧结助剂的质量比为1:(0.01~0.015);步骤四中所述的预处理后的碳化硅微米粉与分散剂b的质量比为1:(0.02~0.04);步骤四中所述的预处理后的碳化硅微米粉与去离子水的质量比为1:(0.85~0.9)。其它与具体实施方式一至六相同。

[0063]

具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:步骤五中所述的助剂为酚醛树脂、聚乙烯醇缩丁醛、正辛醇、聚乙烯醇和聚丙烯酰胺中的一种或其中几

种的混合物;步骤五中所述的碳化硅微米粉浆料与碳化硅纳米粉浆料的质量比为1:(0.15~0.3);步骤五中所述的碳化硅微米粉浆料与助剂的质量比为1:(0.1~0.15)。其它与具体实施方式一至七相同。

[0064]

具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:步骤三、步骤四及步骤五中所述的分散为球磨分散、超声分散或搅拌分散;所述的球磨分散为利用氧化锆球、氧化铝球、碳化硅球或碳化硼球为球磨介质,在球磨机转速为10rpm~100rpm及球料比为(2~10):1的条件下,球磨4h~24h,所述的球磨介质的球径为1mm~20mm;所述的超声分散为利用棒式超声机,在超声分散的频率为28khz~40khz的条件下,超声10min~60min;所述的搅拌分散为利用桨叶式搅拌机,在搅拌机转速为10rpm~100rpm的条件下,搅拌8h~24h。其它与具体实施方式一至八相同。

[0065]

具体实施方式十:本实施方式与具体实施方式一至九之一不同的是:步骤六中在喷雾造粒的预混料搅拌速度为20rpm~75rpm、喷雾干燥进风口温度为200℃~250℃、出风温度为70℃~80℃及雾化盘转速为8000rpm~15000rpm的条件下,将喷雾造粒的预混料进行喷雾造粒,得到无压烧结微纳混合碳化硅造粒粉。其它与具体实施方式一至九相同。

[0066]

采用以下实施例验证本发明的有益效果:

[0067]

实施例一:

[0068]

一种无压烧结微纳混合碳化硅造粒粉的制备方法,它是按以下步骤进行的:

[0069]

一、粉体预处理:

[0070]

将碳化硅微米粉、碳化硅纳米粉及烧结助剂分别置于烘箱中恒温干燥,得到预处理后的碳化硅微米粉、预处理后的碳化硅纳米粉及预处理后的烧结助剂;

[0071]

二、高能处理:

[0072]

将预处理后的碳化硅纳米粉与表面活性剂共混,然后平铺,在波长为850nm的红外光辐照条件下,表面改性处理60s,得到高能处理后的碳化硅纳米粉;

[0073]

三、纳米粉分散:

[0074]

将高能处理后的碳化硅纳米粉加入到含有分散剂a的去离子水中,分散均匀,得到碳化硅纳米粉浆料;

[0075]

四、微米粉分散:

[0076]

将预处理后的碳化硅微米粉及预处理后的烧结助剂加入含有分散剂b的去离子水中,分散均匀,得到碳化硅微米粉浆料;

[0077]

五、混合浆料:

[0078]

将碳化硅纳米粉浆料及碳化硅微米粉浆料混合,加入助剂,继续分散,得到喷雾造粒的预混料;

[0079]

六、喷雾造粒:

[0080]

在喷雾造粒的预混料搅拌速度为20rpm、喷雾干燥进风口温度为250℃、出风温度为80℃及雾化盘转速为15000rpm的条件下,将喷雾造粒的预混料进行喷雾造粒,得到无压烧结微纳混合碳化硅造粒粉。

[0081]

步骤一中所述的烧结助剂为碳化硼粉;步骤一中所述的碳化硅微米粉的d

50

=3μm;步骤一中所述的碳化硅纳米粉的d

50

=120nm;步骤一中所述的恒温干燥为在干燥温度为70℃的条件下,干燥20h。

[0082]

步骤二中所述的表面活性剂为质量百分数为40%的硅烷偶联剂溶液;所述的硅烷偶联剂为kh550。

[0083]

步骤二中所述的共混为在预处理后的碳化硅纳米粉表面均匀喷洒表面活性剂;步骤二中所述的平铺厚度不超过1mm。

[0084]

步骤二中所述的预处理后的碳化硅纳米粉与质量百分数为40%的硅烷偶联剂溶液中硅烷偶联剂的质量比为1:0.003。

[0085]

步骤三中所述的分散剂a为四甲基氢氧化铵;步骤三中所述的高能处理后的碳化硅纳米粉与分散剂a的质量比为1:0.01;步骤三中所述的高能处理后的碳化硅纳米粉与去离子水的质量比为1:3。

[0086]

步骤四中所述的分散剂b为四甲基氢氧化铵;步骤四中所述的预处理后的碳化硅微米粉与预处理后的烧结助剂的质量比为1:0.01;步骤四中所述的预处理后的碳化硅微米粉与分散剂b的质量比为1:0.02;步骤四中所述的预处理后的碳化硅微米粉与去离子水的质量比为1:0.9。

[0087]

步骤五中所述的助剂为酚醛树脂;步骤五中所述的碳化硅微米粉浆料与碳化硅纳米粉浆料的质量比为1:0.15;步骤五中所述的碳化硅微米粉浆料与助剂的质量比为1:0.15。

[0088]

步骤三所述的分散为利用碳化硅球为球磨介质,在球磨机转速为30rpm及球料比为5:1的条件下,球磨6h,所述的球磨介质的球径约5mm。

[0089]

步骤四所述的分散为利用碳化硅球为球磨介质,在球磨机转速为30rpm及球料比为5:1的条件下,球磨10h,所述的球磨介质的球径约5mm。

[0090]

步骤五所述的分散为利用碳化硅球为球磨介质,在球磨机转速为30rpm及球料比为5:1的条件下,球磨8h,所述的球磨介质的球径约5mm。

[0091]

实施例二:

[0092]

一种无压烧结微纳混合碳化硅造粒粉的制备方法,它是按以下步骤进行的:

[0093]

一、粉体预处理:

[0094]

将碳化硅微米粉、碳化硅纳米粉及烧结助剂分别置于烘箱中恒温干燥,得到预处理后的碳化硅微米粉、预处理后的碳化硅纳米粉及预处理后的烧结助剂;

[0095]

二、高能处理:

[0096]

将预处理后的碳化硅纳米粉与表面活性剂共混,然后平铺,在频率为2.45ghz的电磁波辐照条件下,表面改性处理400s,得到高能处理后的碳化硅纳米粉;

[0097]

三、纳米粉分散:

[0098]

将高能处理后的碳化硅纳米粉加入到含有分散剂a的去离子水中,分散均匀,得到碳化硅纳米粉浆料;

[0099]

四、微米粉分散:

[0100]

将预处理后的碳化硅微米粉及预处理后的烧结助剂加入含有分散剂b的去离子水中,分散均匀,得到碳化硅微米粉浆料;

[0101]

五、混合浆料:

[0102]

将碳化硅纳米粉浆料及碳化硅微米粉浆料混合,加入助剂,继续分散,得到喷雾造粒的预混料;

[0103]

六、喷雾造粒:

[0104]

在喷雾造粒的预混料搅拌速度为20rpm、喷雾干燥进风口温度为200℃、出风温度为70℃及雾化盘转速为8000rpm的条件下,将喷雾造粒的预混料进行喷雾造粒,得到无压烧结微纳混合碳化硅造粒粉。

[0105]

步骤一中所述的烧结助剂为碳化硼粉;步骤一中所述的碳化硅微米粉的d

50

=1μm;步骤一中所述的碳化硅纳米粉的d

50

=50nm;步骤一中所述的恒温干燥为在干燥温度为70℃的条件下,干燥20h。

[0106]

步骤二中所述的表面活性剂为质量百分数为30%的n-酰基谷氨酸盐溶液。

[0107]

步骤二中所述的共混为在预处理后的碳化硅纳米粉表面均匀喷洒表面活性剂;步骤二中所述的平铺厚度不超过1mm。

[0108]

步骤二中所述的预处理后的碳化硅纳米粉与质量百分数为30%的n-酰基谷氨酸盐溶液中n-酰基谷氨酸盐的质量比为1:0.005。

[0109]

步骤三中所述的分散剂a为聚乙烯吡咯烷酮;步骤三中所述的高能处理后的碳化硅纳米粉与分散剂a的质量比为1:0.05;步骤三中所述的高能处理后的碳化硅纳米粉与去离子水的质量比为1:3。

[0110]

步骤四中所述的分散剂b为六偏磷酸钠;步骤四中所述的预处理后的碳化硅微米粉与预处理后的烧结助剂的质量比为1:0.015;步骤四中所述的预处理后的碳化硅微米粉与分散剂b的质量比为1:0.04;步骤四中所述的预处理后的碳化硅微米粉与去离子水的质量比为1:0.85。

[0111]

步骤五中所述的助剂为聚乙烯醇;步骤五中所述的碳化硅微米粉浆料与碳化硅纳米粉浆料的质量比为1:0.3;步骤五中所述的碳化硅微米粉浆料与助剂的质量比为1:0.1。

[0112]

步骤三中所述的分散为利用棒式超声机,在超声分散的频率为35khz的条件下,超声35min。

[0113]

步骤四中所述的分散为利用碳化硅球为球磨介质,在球磨机转速为50rpm及球料比为5:1的条件下,球磨16h,所述的球磨介质的球径约5mm。

[0114]

步骤五中所述的分散为利用碳化硅球为球磨介质,在球磨机转速为30rpm及球料比为5:1的条件下,球磨6h,所述的球磨介质的球径为约5mm。

[0115]

图1为实施例一制备的无压烧结微纳混合碳化硅造粒粉的扫描电子显微镜图像,放大倍数为350倍。由图可知,所制备的造粒粉呈规则的球体,粒径分布于15μm~90μm之间,具有一定的粒度配比,这将有利于后续素坯的压制,小颗粒的存在可以填补大颗粒之间的缝隙。

[0116]

对实施例一制备的无压烧结微纳混合碳化硅造粒粉进行松装密度、含水量、流动角的测定,结果显示松装密度为0.815g/cm3,含水量为0.944%,流动角为15.78

°

,后续实际压制中,50t压力下,获得素坯密度1.881g/cm3。

[0117]

图2为实施例二制备的无压烧结微纳混合碳化硅造粒粉的扫描电子显微镜图像,放大倍数为10000倍。由图可知,所制备的造粒粉球体由均匀混合的碳化硅微米粒子和碳化硅纳米粒子组成,其中碳化硅纳米粒子均匀分布于碳化硅微米粒子之间,填补了微米粒子之间的空隙,未出现碳化硅纳米粒子团聚结合,因此,在后续制备过程中可达到纳米粉均分分散的技术效果。在后续素坯压制过程中,造粒粉颗粒破碎,微米粒子、纳米粒子小范围内

重新排布,微米粒子颗粒较大,颗粒间空隙较大,能够容许纳米粒子填补在空隙中,降低孔隙率,后续实际压制中,50t压力下,获得素坯密度1.887g/cm3。

[0118]

实施例二制备的无压烧结微纳混合碳化硅造粒粉粒径分布于30μm~130μm之间,松装密度0.843g/cm3,含水量0.975%,流动角为18.06

°

。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让