一种利用玉米秸秆制造活性炭的装置的制作方法

2021-01-30 16:01:18|

2021-01-30 16:01:18| 276|

276| 起点商标网

起点商标网

[0001]

本实用新型涉及活性炭制备技术,特别是涉及一种利用玉米秸秆制造活性炭的装置。

背景技术:

[0002]

活性炭是目前工业产品中必要重要的原料之一,目前有各种原料可以制备活性炭,如木材、玉米芯、玉米秸秆等。特别是玉米秸秆,其原料获取容易、成本较低,成品合格率高,是目前相对理想的原料。但是目前在利用玉米秸秆制造活性炭的过程中,玉米秸秆受热很容易不均匀,这几导致最后成品的合格率偏低,而且掺杂不合格的玉米秸秆后有可能导致整批活性炭报废,或需要大量人工进行剔除,从而造成玉米秸秆制备活性炭的工艺没有广泛推广。

技术实现要素:

[0003]

有鉴于现有技术的上述缺陷,本实用新型所要解决的技术问题是提供一种炉体及其利用玉米秸秆制造活性炭的装置,其能够对玉米秸秆实现均匀、快速加热,从而大大提高产品的合格率。

[0004]

为实现上述目的,本实用新型提供了一种利用玉米秸秆制造活性炭的装置,其特征在于:包括底座、炉体、活化炉、冷却装置、产品储存料仓、雷蒙磨机和分离器;

[0005]

炉体,所述炉体安装于所述底座上,所述炉体包括第一窖炉、第二窖炉和第三窖炉;所述第二窖炉一端与所述第一窖炉连通,所述第二窖炉的另一端与所述第三窖炉连通,依次贯穿所述第一窖炉、第二窖炉、第三窖炉设置有第一绞龙输送机,所述第一绞龙输送机的一端与设置于所述第一窖炉上的减速电机的输出轴连接;在所述第一窖炉且远离所述第二窖炉方向的上侧开设进料口,在所述进料口设置料斗;在所述第三窖炉且远离所述第二窖炉方向的端部开设排料口,在所述排料口设置排料管道;还包括第一输送机,所述第一输送机用于将原料输入所述料斗内;其中所述第一窖炉用于将玉米秸秆原料烘干,降低原料含水量;所述第二窖炉用于将原料热解;所述第三窖炉用于将原料碳化;

[0006]

活化炉,所述活化炉安装于所述底座上,活化炉的进料端连通所述排料管道,所述活化炉由设置于所述底座上的减速电机驱动旋转,用于对碳化原料进行扩孔、活化;

[0007]

冷却装置,所述冷却装置连通所述活化炉的出料端,用于对活化原料进行冷却;

[0008]

产品储存料仓,所述产品储存料仓与所述活化炉出料端之间通过第二输送机连接,用于存储制备的活性炭;

[0009]

雷蒙磨机,所述雷蒙磨机和所述产品储存料仓间连接有第二绞龙输送机,用于通过绞龙输送的方式将产品储存料仓内的活性炭输送至雷蒙磨机内磨成粉;

[0010]

分离器,所述分离器管道连通所述雷蒙磨机,同时在所述雷蒙磨机上设置有负压发生器,所述负压发生器通过空气负压的方式将雷蒙磨机磨出的炭粉吸入分离器内;所述分离器用于将活性炭粉与空气分离,且临时存储活性炭粉,并在分离器处完成活性炭粉的

包装。

[0011]

进一步的,本实用新型提供的利用玉米秸秆制造活性炭的装置,其中,还包括可燃气再利用装置,所述可燃气再利用装置包括烟气过滤器、木醋液净化罐、焦油过滤器和燃烧器;所述烟气过滤器、木醋液净化罐、焦油过滤器和燃烧器间通过管道依次连接;所述烟气过滤器设置于所述排料管道的上侧,且所述烟气过滤器进口与所述排料管道的内腔连通,所述燃烧器用于燃烧过滤后的可燃气体并对所述炉体加热。

[0012]

进一步的,本实用新型提供的利用玉米秸秆制造活性炭的装置,为了进一步提升炉体的加热效率,考虑将传统燃烧方式跟电加热方式相结合,其中,所述炉体包括炉管,所述炉管内侧固定有加热内管,所述加热内管采用铁质材料制成,加热内管与炉管之间安装有线圈;

[0013]

所述加热内管内侧安装有抛物轮,抛物轮套装固定在轴体外,轴体通过电机驱使转动,且抛物轮上固定有抛物板,抛物板采用铁质材料制成;所述加热内管内壁上固定有加热块,加热块上设置有凹槽、凸顶,所述加热块采用铁质材料制成;所述凹槽与抛物板贴合接触,所述加热内管内部、加热原料的腔体还与排气管连通;

[0014]

所述凹槽最低点与排液管一端连通,排液管一端内安装有过滤网;所述排液管另一端穿出炉体后分别与截止阀的进口、单向阀的出口连通,截止阀的出口与焦油过滤器的进口连通,单向阀的进口与气阀的气阀出口连通。

[0015]

所述加热内管与炉管之间填充有保温材料,保温材料用于保温。

[0016]

进一步的,本实用新型提供的利用玉米秸秆制造活性炭的装置,其中,气阀的气阀进口与开关腔连通,开关腔与进气管连通。

[0017]

进一步的,本实用新型提供的利用玉米秸秆制造活性炭的装置,其中,开关腔设置在第二阀壳内,且开关腔内安装有第一磁铁块,第一磁铁块可在开关腔内滑动,且第一磁铁块固定在伸缩轴一端,伸缩轴另一端装入电磁铁内;

[0018]

所述气阀出口、气阀进口分别与气阀腔两端连通,气阀腔设置在第一阀壳内,气阀腔内壁上设置有导气槽,且气阀腔与第二磁铁块密封、可轴向上滑动装配,所述第二磁铁块用于将气阀腔未设置有导气槽的部分密封,且第二磁铁块与气阀腔靠近气阀出口一端的内壁之间安装有压簧;

[0019]

第一磁铁块、第二磁铁块均有磁性,且其同极相对,从而产生排斥力。

[0020]

进一步的,本实用新型提供的利用玉米秸秆制造活性炭的装置,其中,在第一阀壳外壁上固定保护罩,保护罩内安装有气囊,气囊内部与气阀腔连通,且气囊上设置有伸缩管,伸缩管具有弹性,其在气压增大时弹性变形而伸长;

[0021]

伸缩管端面上固定有触发块,触发块正对限位开关,限位开关的信号端与控制器的信号端通信连接,当限位开关被触发时,控制器获得信号输入,此时判断过压,然后控制气泵停止运行以保护气泵,控制器的信号端与控制气泵电流通断的断路器之信号端通信连接。

[0022]

本实用新型的有益效果是:本实用新型还通过完整的设备体系,能够实现玉米秸秆加工成活性炭、将活性炭制粉的一整套工艺,从而满足目前主流的工艺要求;本实用新型结构简单,通过抛物轮将原料不断平抛、前移,从而使得原料混合均匀、且均匀受热。另外原料会在每两个抛物轮之间短暂停留,从而能够实现原料的快速加热、均匀受热,而且不会过

度停留,造成生产效率低下。

附图说明

[0023]

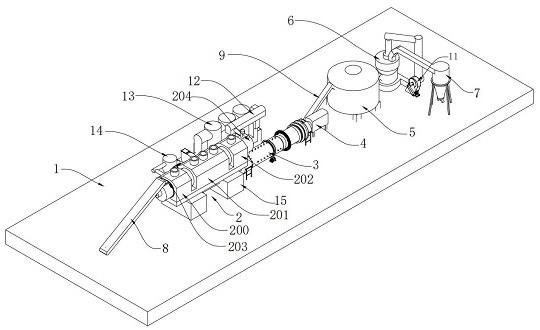

图1是本实用新型的结构示意图。

[0024]

图2是本实用新型的结构示意图。

[0025]

图3是本实用新型的窖炉结构示意图。

[0026]

图4是本实用新型的气阀结构示意图。

[0027]

图5本实用新型的气囊结构示意图。

具体实施方式

[0028]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

[0029]

在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

[0030]

本实施例的玉米秸秆原料为粉状。

[0031]

参见图1-图5,一种利用玉米秸秆制造活性炭的装置,其特征在于:包括底座1、炉体2、活化炉3、冷却装置4、产品储存料仓5、雷蒙磨机6和分离器7;

[0032]

炉体2,所述炉体2安装于所述底座1上,所述炉体2包括第一窖炉200、第二窖炉201和第三窖炉202;所述第二窖炉201一端与所述第一窖炉200连通,所述第二窖炉201的另一端与所述第三窖炉202连通,依次贯穿所述第一窖炉200、第二窖炉201、第三窖炉202设置有第一绞龙输送机,所述第一绞龙输送机的一端与设置于所述第一窖炉200上的减速电机的输出轴连接;在所述第一窖炉200且远离所述第二窖炉201方向的上侧开设进料口,在所述进料口设置料斗203;在所述第三窖炉202且远离所述第二窖炉201方向的端部开设排料口,在所述排料口设置排料管道204;还包括第一输送机8,所述第一输送机8用于将原料输入所述料斗203内;其中所述第一窖炉200用于将玉米秸秆原料烘干,降低原料含水量;所述第二窖炉201用于将原料热解;所述第三窖炉202用于将原料碳化;

[0033]

活化炉3,所述活化炉3安装于所述底座1上,活化炉3的进料端连通所述排料管道204,所述活化炉3由设置于所述底座1上的减速电机驱动旋转,用于对碳化原料进行扩孔、活化;

[0034]

冷却装置4,所述冷却装置4连通所述活化炉3的出料端,用于对活化原料进行冷却;

[0035]

产品储存料仓5,所述产品储存料仓5与所述活化炉3出料端之间通过第二输送机9连接,用于存储制备的活性炭;

[0036]

雷蒙磨机6,所述雷蒙磨机6和所述产品储存料仓5间连接有第二绞龙输送机10,用于通过绞龙输送的方式将产品储存料仓5内的活性炭输送至雷蒙磨机6内磨成粉;

[0037]

分离器7,所述分离器7管道连通所述雷蒙磨机6,同时在所述雷蒙磨机6上设置有负压发生器11,所述负压发生器11通过空气负压的方式将雷蒙磨机6磨出的炭粉吸入分离

器7内;所述分离器7用于将活性炭粉与空气分离,且临时存储活性炭粉,并在分离器7处完成活性炭粉的包装。

[0038]

还包括可燃气再利用装置,所述可燃气再利用装置包括烟气过滤器12、木醋液净化罐13、焦油过滤器14和燃烧器15;所述烟气过滤器12、木醋液净化罐13、焦油过滤器14和燃烧器15间通过管道依次连接;所述烟气过滤器12设置于所述排料管道204的上侧,且所述烟气过滤器12进口与所述排料管道204的内腔连通,所述燃烧器15用于燃烧过滤后的可燃气体并对所述炉体2加热。

[0039]

使用时,原料通过第一输送机8输入料斗203内,然后进入第一窖炉200内烘干、第二窖炉201内热解、第三窖炉202内碳化、活化炉3内扩孔、冷却装置4内冷却,然后通过第二输送机9输入产品储存料仓5内存储。需要磨粉时,通过第二绞龙输送机10将活性炭输送至雷蒙磨机6磨粉,然后将活性炭粉通过负压发生器11输送至分离器7内存储、分装。

[0040]

在使用时,第一窖炉200、第二窖炉201、第三窖炉202内会产生烟气(混合有细小颗粒的可燃气体、空气、水汽等)、焦油、炭,其中烟气通过排料管道204抽出至烟气过滤器12,烟气过滤器12将烟气中的微小固体颗粒过滤,然后使烟气进入木醋液净化罐13内,木醋液净化罐13对烟气进行净化、分离出木醋液,再进入焦油过滤器14除去烟气中的焦油,然后进入燃烧器燃烧对窑炉进一步燃烧加热;

[0041]

碳化又称干馏,指生物质纤维素、半纤维素、木质素等在缺氧或厌氧条件下,热分解为炭、煤气和焦油的过程。本实施例中根据原料的木质素、纤维素、半纤维的含量不同,设置炉温从200~800℃可任意调节,原料碳化时间可根据颗粒大小在20-30分钟之间。

[0042]

原料的含水量与产量成反比,一般要求含水量在15%以下。使用时,原料由料仓经第一输送机输送进入第一窖炉内,原料的水分迅速蒸发,原料加速干燥。

[0043]

原料在第一窖炉内由扬料板扬起再抛洒,使其受热均匀缓慢前移。直到原料进入第二窖炉,此时原料温度升到160℃,从而开始出现明显热解反应,生成低分子化合物,原料温度继续升温至275℃时放热反应开始。然后原料缓慢前移至第三窖炉内,使得温度达到400~450℃,吸热反应开始,液体产物减少,挥发分逸出固定碳含量提高,碳化基本完成。

[0044]

原料继续缓慢前行,进入活化炉,活化炉内温度增加到800-900℃,然后加入适当蒸汽,完成扩孔工艺。再缓慢进入冷却装置中冷却出料,完成活化。

[0045]

本实施例的原料在炉体(第一窖炉、第二窖炉、第三窖炉)内均匀分布,炉体内部独特结构能使原料翻动均匀、合理碰撞,在分子结构裂变的过程中起到扩大和增加微孔的作用。

[0046]

原料碳化所生成的一氧化碳、二氧化碳、甲烷、氢气、乙烯等可燃性气体,经烟气净化罐回收利用不产生烟气,真正达到环保目的。以上工艺完成的炭化料在无氧和高温情况下进入活化炉,直接完成扩孔工艺。

[0047]

这种工艺的特点:此工艺的连续性,保证了炭化和活化密切配合,使灰分和挥发分得到了完全的控制,在温度调控上得以完全的保证,彻底改变了传统升温降温的环节和对质量难以控制的难题,产品的质量和得率得以百分之三十以上的提高。减少了炭化和活化时间,从原始3个小时改变40分钟,在产量上得以大大提高。

[0048]

本实施例中,第一窖炉、第二窖炉、第三窖炉均为炉体,所述炉体2包括炉管420,所述炉管420内侧固定有加热内管430,所述加热内管430采用铁质材料制成,加热内管430与

炉管420之间安装有线圈510,线圈510通入交变电流,从而产生交变磁场,交变磁场对加热内管430生热,从而使得加热内管430快速产生热量以对原料进行加热;

[0049]

所述加热内管430与炉管420之间填充有保温材料440,保温材料440用于保温,如隔热棉。所述加热内管430内壁上固定有加热块460,加热块460上设置有凹槽461、凸顶462,所述加热块460采用铁质材料制成,其也可以在交变磁场下快速生热;

[0050]

所述加热内管430内侧安装有抛物轮520,抛物轮520套装固定在轴体530外,轴体530通过电机驱使转动,且抛物轮520上固定有抛物板521,抛物板521采用铁质材料制成,其在交变磁场下生热;

[0051]

所述凹槽461可与抛物板521贴合接触,从而将原料通过抛物板521驱使抛向下一抛物轮,如此往复,从而实现原料的平抛、移动、加热。原料抛向下一抛物轮上会通过此抛物轮对物料进行撞击、再次旋转平抛。

[0052]

所述凹槽461最低点还与排液管540一端连通,排液管一端内还安装有过滤网550,过滤网550用于使焦油进入排液管540、大颗粒原料不进入排液管540;

[0053]

所述排液管540另一端穿出炉体后分别与截止阀560的进口、单向阀570的出口连通,截止阀560的出口与焦油过滤器的进口连通,单向阀570的进口与气阀600的气阀出口602连通,气阀600的气阀进口601与开关腔621连通,开关腔621与进气管741连通;

[0054]

开关腔621设置在第二阀壳620内,且开关腔621内安装有第一磁铁块711,第一磁铁块711可以在开关腔621内滑动,且第一磁铁块711固定在伸缩轴731一端,伸缩轴731另一端装入电磁铁730内,电磁铁730通电后可以驱动伸缩轴731轴向上移动,从而驱动第一磁铁块711同步移动;

[0055]

所述气阀出口602、气阀进口601分别与气阀腔611两端连通,气阀腔611设置在第一阀壳610内,气阀腔611内壁上设置有导气槽612,且气阀腔611与第二磁铁块712密封、可轴向上滑动装配,所述第二磁铁块712用于将气阀腔611未设置有导气槽612的部分密封,且第二磁铁块712与气阀腔611靠近气阀出口602一端的内壁之间安装有压簧720,压簧720用于对第二磁铁块712产生阻碍向气阀出口602移动的弹力;

[0056]

第一磁铁块、第二磁铁块均有磁性,且其同极相对,从而产生排斥力。需要打开气阀使得进气管内气流进入单向阀内,从而实现对过滤网的反冲洗,此时截止阀关闭。这种设计可以防止过滤网被堵塞,从而保证焦油的正常输出。

[0057]

在实际使用时,过滤网能够被堵塞得较紧,从而通过气流反冲洗的方式无法冲开,这样会造成排液管内气压增加,有可能导致管道气压过大而产生爆管或气泵由于负载过大而烧坏。对此申请人进行如下改进:

[0058]

在第一阀壳610外壁上固定保护罩630,保护罩630内安装有气囊640,气囊640内部与气阀腔611连通,且气囊640上设置有伸缩管641,伸缩管641具有弹性,其在气压增大时弹性变形而伸长;

[0059]

伸缩管641端面上固定有触发块650,触发块650正对限位开关740,限位开关740的信号端与控制器的信号端通信连接,控制器可以是plc、cpu、mcu其中的一种,且当限位开关740被触发时,控制器获得信号输入,此时判断过压,然后控制气泵停止运行以保护气泵。控制器的信号端与控制气泵电流通断的断路器之信号端通信连接。

[0060]

优选地,气囊640上设置有连接头642,连接头642与气阀腔611连通。

[0061]

优选地,第一窖炉220的进口处于料斗410的内斗411连通,且内斗411与第一窖炉220连通处或内斗411内可以设置密封装置,从而将第一窖炉220的腔体401密封。

[0062]

本实用新型未详述之处,均为本领域技术人员的公知技术。

[0063]

以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让