一种硅基复合涂层及其制备方法与应用、一种航空发动机与流程

2021-01-30 16:01:10|

2021-01-30 16:01:10| 347|

347| 起点商标网

起点商标网

[0001]

本发明涉及材料技术领域,具体而言,涉及一种硅基复合涂层及其制备方法与应用、一种航空发动机。

背景技术:

[0002]

一代材料,一代飞机,航空发动机作为工业皇冠上的明珠,其服役性能直接影响着先进飞行器的制空优势。高性能发动机是国家核心竞争力的重要体现,其中“一盘两叶”(涡轮盘,静叶片、动叶片)的服役温度(承温能力)是先进发动机的重要标志。高推重比、高安全性是未来航空发动机发展的目标,其中推重比的不断提高,势必导致航空发动机涡轮前进口温度提升。现有推总比10一级发动机涡轮叶片进口温度为1500-1700℃,推重比15-20一级发动机涡轮进口温度将达到1800-2100℃,其远超过了现有发动机高代际高温合金服役温度大约1150℃,这将导致我国未来航空发动机无材可用的局面。

[0003]

尽管全球航空界在过去几十年里都在着力研制高性能高温合金,高温合金也得到了较快发展。高温合金20世纪60年代从锻造合金发展到常规铸造合金,再从定向凝固合金发展到单晶材料,材料的使用温度提高了大约300℃左右,然后其承受温度远未达到未来航空发动机设计要求。

[0004]

陶瓷基复合材料(ceramic matrix composites,cmc)由于密度为高温合金的1/3-1/4,强度为其2倍,服役温度在1200-1500℃,且膨胀系数低、结构耐久性好、断裂韧性及损失容限高,是未来航空发动机热端部件的首选材料,因此发展新型耐高温cmc材料是解决未来高推比航空发动机的有效途径。以sic纤维增韧sic陶瓷复合材料(sicf/sic)为代表的cmc是最有可能大规模应用的耐高温材料,据研究sicf/sic cmc的使用可使得发动机冷却气体流量降低15%-25%,发动机燃油消耗降低1.5%以上。2015年,美国ge在f414涡轮发动机验证机上安装了sicf/sic旋转低压涡轮叶片,成功试验了世界上首个非静子组件的cmc部件,为该先进材料在战斗机自适应发动机和下一代商用发动机上的应用奠定了基础。2016年,cfm国际公司把sicf/sic材料在leap-x发动机热端静子部件中成功实现了装机首飞,其工作温度可达1315℃。近些年,尽管我国在航空材料研究及制造等方面有了长足的进步,但我国航空工业起步较晚,整体水平跟西方发达国家还存在一定差距。

[0005]

cmc热端部件尽管受到各国及国际航空发动机公司高度重视,但其实际应用并未完全取代传统高温合金,原因之一在于cmc的可靠性有待提高。美国普惠发动机公司高级副总裁paul adams评论到“经过普惠公司的长时间研发表明,cmc在短期及中期内较难规模化应用,原因在于目前cmc性能稳定性及经济性等难题尚未解决,但作为长期目标仍相信该材料具有巨大的潜力”。

[0006]

cmc热端部件可靠性的高低根结在于其服役环境苛刻,研究表明在干燥环境中具有良好稳定性的cmc材料在发动机工作环境下性能稳定性发生极具恶化,这一现象严重制约着cmc在航空发动机热端部件的规模化使用。这是因为服役过程中,cmc构件完全暴露于空气气氛中,服役环境恶劣包括高温氧化、水氧及熔盐腐蚀等。以sicf/sic为代表的cmc部

件如直接使用将直接威胁发动机的安全,这些安全隐患依靠单纯的cmc性能优化难以消除,因此急需开展一类高性能cmc热防护涂层的研究及环境障涂层(environment barriercoating,ebc)。

[0007]

经过多年的摸索与发展,ebc涂层大致经历了四个阶段:第一代,莫来石与氧化钇稳定氧化锆(mullite/ysz)体系;第二代,硅/钡锶铝硅酸盐(si/bsas,ba1-xsrxal2si2o8,0≤x≤1)体系;第三代,硅/莫来石/稀土硅酸盐(si/mullite/rare-earth(re)silicates,re:稀土元素)体系;第四代,热/环境障(si/yb2si2o7/稀土掺杂zro2,t/ebc)体系。

[0008]

目前,陶瓷基复合材料表面的ebc涂层中作为粘接层的si涂层耐温性不高,不能满足未来高推比航空发动机(>12)涡轮进口温度高达1700℃的应用要求。

[0009]

鉴于此,特提出本申请。

技术实现要素:

[0010]

本发明的第一目的包括提供一种硅基复合涂层的制备方法,该方法操作简单、方便,能够在陶瓷基复合材料表面获得致密、均匀的si-hfo2硅基复合涂层,提高硅基复合涂层中硅基粘结层的服役温度。

[0011]

本发明的第二目的包括提供一种由上述制备方法制备而得的硅基复合涂层,该硅基复合涂层具有较佳的耐温能力,能够满足未来航空发动机的设计要求。

[0012]

本发明的第三目的包括提供一种上述硅基复合涂层的应用,例如可用于加工航空发动机。

[0013]

本发明的第四目的包括提供一种具有上述硅基复合涂层的航空发动机,其具有良好的耐热性能。

[0014]

本发明解决其技术问题是采用以下技术方案来实现的:

[0015]

本发明提出一种硅基复合涂层的制备方法,包括以下步骤:采用大气等离子喷涂于陶瓷基复合材料表面喷涂si-hfo2复合涂层;其中,大气等离子喷涂采用双管独立同时送粉方式以将si原料和hfo2原料同时独立送至焰流中心。

[0016]

在一些实施方式中,大气等离子喷涂的喷涂条件包括:电流为500-550a,氩气流量为40-50slpm,氢气流量为6-10slpm,si原料的送粉量为8-12g/min,hfo2原料的送粉量为5-8g/min。

[0017]

在一些实施方式中,大气等离子喷涂采用laval嘴等离子喷枪进行。

[0018]

进一步地,制备方法还包括于大气等离子喷涂前,对陶瓷基复合材料进行前处理。

[0019]

在一些实施方式中,前处理包括:清洗陶瓷基复合材料。

[0020]

在一些实施方式中,对陶瓷基复合材料进行超声清洗。

[0021]

在一些实施方式中,超声清洗所用的清洗剂包括汽油和酒精。

[0022]

在一些实施方式中,前处理还包括:对清洗后的陶瓷基复合材料的非喷涂区域进行保护,随后对喷涂区进行喷砂处理。

[0023]

在一些实施方式中,用布胶黏贴对非喷涂区域进行保护。

[0024]

在一些实施方式中,采用刚玉砂砾(如40号刚玉砂砾)对喷涂区进行喷砂处理。

[0025]

在一些实施方式中,喷砂处理于0.4-0.6mpa的气压下进行,更优于0.5mpa的气压下进行。

[0026]

在一些实施方式中,前处理还包括:大气等离子喷涂前,用干燥高压空气去除喷砂处理后的残余砂砾。

[0027]

在一些实施方式中,所用空气的压强为0.2-0.3mpa。

[0028]

此外,本发明还提出一种硅基复合涂层,其由上述制备方法制备而得。

[0029]

在一些实施方式中,硅基复合涂层中具有hfo2形成的高温骨架。

[0030]

在一些实施方式中,硅基复合涂层含有hfsio4高温稳定相。

[0031]

在一些实施方式中,硅基复合涂层的孔隙率为0.1-0.3%。

[0032]

在一些实施方式中,硅基复合涂层包括由内至外依次设置的si-hfo2层、yb2si2o7层和稀土掺杂zro2层。

[0033]

此外,本发明还提出了一种上述硅基复合涂层在航空发动机加工中的应用。

[0034]

此外,本发明还提出了一种航空发动机,其具有上述硅基复合涂层。

[0035]

本申请提供的一种硅基复合涂层及其制备方法与应用、一种航空发动机的有益效果包括:

[0036]

本申请通过采用双管送粉大气等离子喷涂工艺,能够把密度相差较大的si粉末和hfo2粉末同时送入到焰流中心,进而使该两种材料得以均匀喷涂,有利于在陶瓷基复合材料表面获得致密均匀的以hfo2材料作为耐高温骨架的si-hfo2硅基复合涂层。上述原料中的si熔点为1414℃,通过加入hfo2从而在si涂层中构建一个更高温度的骨架,进而可提高si涂层的高温粘性,降低高温下si涂层的流动性。由此制备得到的si-hfo2硅基复合涂层含有hfsio4高温稳定相,并在si涂层中形成具有更高温度的hfo2耐高温骨架。上述硅基复合涂层可用于加工航空发动机以使航空发动机具有良好的耐热性能。

附图说明

[0037]

为了更清楚地说明本发明实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0038]

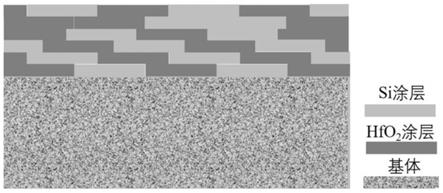

图1为本申请提供的si-hfo2硅基复合涂层的结构示意图;

[0039]

图2为本申请提供的si-hfo2硅基复合涂层的微观结构图。

[0040]

图标:a-陶瓷基复合材料;b-si涂层;c-hfo2耐高温骨架。

具体实施方式

[0041]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0042]

下面对本申请提供的硅基复合涂层及其制备方法与应用、一种航空发动机进行具体说明。

[0043]

本申请提出的硅基复合涂层主要通过以下方法制备而得:

[0044]

采用大气等离子喷涂于陶瓷基复合材料(基体)表面喷涂si-hfo2复合涂层。

[0045]

其中,大气等离子喷涂采用双管独立送粉方式以将si原料和hfo2原料独立送粉。在喷涂过程中,si原料和hfo2原料同时独立送粉。

[0046]

本申请中之所以采用双管独立同时送粉方式是基于si粉末的密度为2.33g/cm3,hfo2粉末的密度为9.68g/cm3,两者密度相差较大,混合送粉会导致喷涂不均匀针对性设置的。通过采用双管独立送粉方式,能够把上述密度相差较大的两种粉末同时送入到焰流中心,进而使该两种材料得以均匀喷涂。

[0047]

作为可选地,大气等离子喷涂可采用laval嘴等离子喷枪进行。此类型的喷枪的喷管的前半部是由大变小向中间收缩至一个窄喉。窄喉之后又由小变大向外扩张至箭底。箭体中的气体受高压流入喷嘴的前半部,穿过窄喉后由后半部逸出。这一结构可使气流的速度因喷截面积的变化而变化,使气流从亚音速到音速,直至加速至超音速。以上述等离子喷枪进行大气等离子喷涂较其它类型的喷枪有利于使喷涂粉末均匀致密地沉积于陶瓷基复合材料表面。

[0048]

可参考地,本申请中大气等离子喷涂的喷涂条件可包括:电流为500-550a,如500a、510a、520a、530a、540a或550a等;氩气流量为40-50slpm,如40slpm、42slpm、45slpm、48slpm或50slpm等;氢气流量为6-10slpm,如6slpm、7slpm、8slpm、9slpm或10lpm;si原料的送粉量为8-12g/min,如8g/min、9g/min、10g/min、11g/min或12g/min;hfo2原料的送粉量为5-8g/min,如5g/min、6g/min、7g/min或8g/min等。

[0049]

上述各喷涂条件中电流主要影响粉末的熔融程度,从而影响涂层的致密性,本申请中将电流设置为500-550a,低于500a,粉末不能充分熔融,涂层致密度较低;高于550a,设备喷枪阴阳极烧损严重,喷枪寿命降低。

[0050]

氩气和氢气的流量也主要影响涂层的致密程度,本申请中将氩气流量设置为40-50slpm并将氢气流量设置为6-10slpm,低于上述流量范围会导致涂层沉积效率低,高于上述流量范围会导致粉末熔融程度较低,涂层不够致密。

[0051]

本申请中将si原料的送粉量设置为8-12g/min并将hfo2原料的送粉量设置为5-8g/min。si的送粉量较hfo2的送粉量整体更多,其原因包括硅的熔点低(1414℃)、密度小,hfo2的熔点高(2780℃)、密度大。

[0052]

值得说明的是,本申请中si原料的送粉量和hfo2原料的送粉量还与本申请采用的双管独立送粉有关,通过si原料和hfo2原料按上述互配关系进行双管独立同时送粉,能够使得两种粉末都能送入到焰流中心,两种粉末都能熔融充分,从而获得致密涂层。

[0053]

在一些实施方式中,si原料为si粉末,其粒径可以为15-45μm。hfo2原料为hfo2粉末,其粒径也可以为15-45μm。上述粒径下的原料粉末经本申请提供的大气等离子喷涂后能够具有良好的沉积效果。

[0054]

进一步地,制备方法还包括于大气等离子喷涂前,对陶瓷基复合材料进行前处理。可参照地,陶瓷基复合材料可包括sic/sibcn、sic/sic或c/c等。

[0055]

可参照地,前处理可以包括:清洗陶瓷基复合材料。

[0056]

在一些实施方式中,可以是对陶瓷基复合材料进行超声清洗。其中,超声清洗所用的清洗剂可包括汽油和酒精。

[0057]

进一步地,前处理还可包括:对清洗后的陶瓷基复合材料的非喷涂区域进行保护,随后对喷涂区进行喷砂处理。

[0058]

在一些实施方式中,可以用布胶黏贴对非喷涂区域进行保护,随后采用刚玉砂砾(例如40号刚玉砂砾)对喷涂区进行喷砂处理。

[0059]

在一些实施方式中,喷砂处理可以于0.4-0.6mpa的气压下进行,优选于0.5mpa的气压下进行,将喷砂处理的气压设置为上述范围,其原因包括:陶瓷基复合材料硬度特别高,压力过低,不能在基体表面形成连续的粗糙表面;压力过高,基体表面容易掉块,表面容易形成大尺寸的孔洞和裂纹。

[0060]

进一步地,前处理还可包括:大气等离子喷涂前,用干燥高压空气去除喷砂处理后的残余砂砾。其中,所用空气的压强为0.2-0.3mpa。

[0061]

承上,通过采用上述的双管送粉大气等离子喷涂工艺,能够在陶瓷基复合材料表面获得致密均匀的以hfo2材料作为耐高温骨架的si-hfo2硅基复合涂层。由于si的熔点为1414℃,通过加入hfo2从而在si涂层中构建一个更高温度的骨架,进而可提高si涂层的高温粘性,降低高温下si涂层的流动性。

[0062]

值得说明的是,本申请之所以采用hfo2材料作为耐高温骨架,其原因包括:

[0063]

其一,hfo2具有良好的本征性能,熔点高2758℃,膨胀系数为5-6

×

10-6

/℃,与si的膨胀系数4-5

×

10-6

/℃接近;其二,si与hfo2高温相容性好,两者在高温下会发生反应形成hfsio4高温稳定相,其熔点约2500℃;其三,hfo2粉末其原材料我国储存量大、成本低。

[0064]

按本申请所提供的制备方法制备得到的si-hfo2硅基复合涂层含有hfsio4高温稳定相,并在si涂层中形成具有更高温度的hfo2耐高温骨架(如图1和图2所示)。该si-hfo2硅基复合涂层的孔隙率约为0.1-0.3%。值得说明的是,上述高温稳定相和耐高温骨架中的高温均可理解为至少耐1700℃的温度。

[0065]

较佳地,上述硅基复合涂层为si-hfo2/yb2si2o7/稀土掺杂zro2复合涂层,也即该涂层包括由内至外依次设置的si-hfo2层、yb2si2o7层和稀土掺杂zro2层。此外,本申请的硅基复合涂层还可以为其它由si-hfo2代替作为粘接层的si涂层后所形成的复合涂层。

[0066]

此外,本发明还提出了一种上述硅基复合涂层在航空发动机加工中的应用。具有上述硅基复合涂层的航空发动机的工作温度可达1700℃,能够满足未来的应用要求。

[0067]

以下结合实施例对本发明的特征和性能作进一步的详细描述。

[0068]

实施例1

[0069]

将sic/sic复合材料依次用汽油和酒精进行超声清洗,然后对非喷涂区域用布胶黏贴保护,再用40号刚玉砂砾对喷涂区于0.5mpa气压下喷砂处理,并用干燥高压空气清洗去除残余砂砾。采用大气等离子喷涂在cmc表面喷涂si-hfo2复合涂层,该过程采用laval嘴等离子喷枪进行喷涂,其中大气等离子喷涂参数如下:电流为550a,氩气流量为45slpm,氢气流量为8slpm,si粉末送粉量为12g/min,hfo2粉末送粉量为5g/min,si原料和hfo2原料采用双管独立同时送粉的方式同时独立送至焰流中心。所得的硅基复合涂层孔隙率为0.1%,涂层1400℃保温1000小时无剥落。

[0070]

实施例2

[0071]

将sic/sic复合材料依次用汽油和酒精进行超声清洗,然后对非喷涂区域用布胶黏贴保护,再用40号刚玉砂砾对喷涂区于0.5mpa气压下喷砂处理,并用干燥高压空气清洗去除残余砂砾。采用大气等离子喷涂在cmc表面喷涂si-hfo2复合涂层,该过程采用laval嘴等离子喷枪进行喷涂,其中大气等离子喷涂参数如下:电流为500a,氩气流量为40slpm,氢

气流量为6slpm,si粉末送粉量为8g/min,hfo2粉末送粉量为5g/min,si原料和hfo2原料采用双管独立同时送粉的方式同时独立送至焰流中心。所得的硅基复合涂层孔隙率为0.1%,涂层1400℃保温900小时无剥落。

[0072]

实施例3

[0073]

将sic/sic复合材料依次用汽油和酒精进行超声清洗,然后对非喷涂区域用布胶黏贴保护,再用40号刚玉砂砾对喷涂区于0.5mpa气压下喷砂处理,并用干燥高压空气清洗去除残余砂砾。采用大气等离子喷涂在cmc表面喷涂si-hfo2复合涂层,该过程采用laval嘴等离子喷枪进行喷涂,其中大气等离子喷涂参数如下:电流为550a,氩气流量为50slpm,氢气流量为10slpm,si粉末送粉量为12g/min,hfo2粉末送粉量为8g/min,si原料和hfo2原料采用双管独立同时送粉的方式同时独立送至焰流中心。所得的硅基复合涂层孔隙率为0.3%,涂层1400℃保温800小时无剥落。

[0074]

实施例4

[0075]

将sic/sic复合材料依次用汽油和酒精进行超声清洗,然后对非喷涂区域用布胶黏贴保护,再用40号刚玉砂砾对喷涂区于0.5mpa气压下喷砂处理,并用干燥高压空气清洗去除残余砂砾。采用大气等离子喷涂在cmc表面喷涂si-hfo2复合涂层,该过程采用laval嘴等离子喷枪进行喷涂,其中大气等离子喷涂参数如下:电流为510a,氩气流量为43slpm,氢气流量为7slpm,si粉末送粉量为9g/min,hfo2粉末送粉量为6g/min,si原料和hfo2原料采用双管独立同时送粉的方式同时独立送至焰流中心。所得的硅基复合涂层孔隙率为0.2%,涂层1400℃保温700小时无剥落。

[0076]

实施例5

[0077]

将sic/sic复合材料依次用汽油和酒精进行超声清洗,然后对非喷涂区域用布胶黏贴保护,再用40号刚玉砂砾对喷涂区于0.5mpa气压下喷砂处理,并用干燥高压空气清洗去除残余砂砾。采用大气等离子喷涂在cmc表面喷涂si-hfo2复合涂层,该过程采用laval嘴等离子喷枪进行喷涂,其中大气等离子喷涂参数如下:电流为540a,氩气流量为47slpm,氢气流量为8slpm,si粉末送粉量为10g/min,hfo2粉末送粉量为7g/min,si原料和hfo2原料采用双管独立同时送粉的方式同时独立送至焰流中心。所得的硅基复合涂层孔隙率为0.1%,涂层1400℃保温1000小时无剥落。

[0078]

实施例6

[0079]

将sic/sic复合材料依次用汽油和酒精进行超声清洗,然后对非喷涂区域用布胶黏贴保护,再用40号刚玉砂砾对喷涂区于0.5mpa气压下喷砂处理,并用干燥高压空气清洗去除残余砂砾。采用大气等离子喷涂在cmc表面喷涂si-hfo2复合涂层,该过程采用laval嘴等离子喷枪进行喷涂,其中大气等离子喷涂参数如下:电流为540a,氩气流量为49slpm,氢气流量为9slpm,si粉末送粉量为11g/min,hfo2粉末送粉量为8g/min,si原料和hfo2原料采用双管独立同时送粉的方式同时独立送至焰流中心。所得的硅基复合涂层孔隙率为0.2%,涂层1400℃保温800小时无剥落。

[0080]

综上所述,本申请提供的硅基复合涂层的制备方法操作简单、方便,能够获得致密均匀的si-hfo2硅基复合涂层,提高硅基复合涂层si/yb2si2o7/稀土掺杂zro2体系中硅基粘结层的服役温度。制备得到的硅基复合涂层具有较佳的耐温能力,能够满足未来航空发动机的设计要求。上述硅基复合涂层可用于加工航空发动机以使航空发动机具有良好的耐热

性能。

[0081]

以上所述仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让