一种用于金刚石砂轮的低温烧结微晶玻璃结合剂及其制备方法和应用与流程

2021-01-30 16:01:09|

2021-01-30 16:01:09| 373|

373| 起点商标网

起点商标网

[0001]

本发明涉及磨具磨料领域,具体涉及一种用于金刚石砂轮的低温烧结微晶玻璃结合剂及其制备方法和应用。

背景技术:

[0002]

金刚石作为一种超硬磨料,由于其具有超高的硬度、锋利的磨料颗粒、稳定的化学性质和高热导率等特点而被广泛使用。金刚石是自然界中硬度最高的材料,以金刚石为原料制备的超硬磨具,具有导热性好、加工时与工件不发生化学反应、磨削过程中产生的碎屑容易排出、加工精度高、使用寿命长等优点。因此金刚石超硬磨具在铜、铝等有色金属以及玻璃、陶瓷等非金属材料的加工成型上具有天然的优势。随着金刚石磨具制备技术的不断成熟和进步,其在高新技术材料领域,如单晶硅和多晶硅的切割磨削、航空仪表的精密轴承和雷达波导管的加工制造、手机电脑芯片的精密加工等方面的应用也日益广泛。

[0003]

金刚石磨具根据使用结合剂的不同,有金属结合剂金刚石磨具、树脂结合剂金刚石磨具,陶瓷结合剂金刚石磨具三种。其中陶瓷结合剂金刚石磨具以金刚石为磨料,玻璃、陶瓷、微晶玻璃为粘接剂,经过一系列加工后制成具有磨削功能的磨具,具有强度高、加工精度高,使用寿命长等优点。但是普通的玻璃和陶瓷结合剂烧结温度过高,而金刚石在超过700℃时开始氧化,因此,在加工过程中金刚石会产生热损耗,导致砂轮的磨削强度降低。这就要求用于金刚石磨具的结合剂具有更高的质量与使用性能。特别是在基础玻璃的制备过程中,要使基础玻璃体尽可能熔制均匀、无缺陷结石、无气泡。

[0004]

微晶玻璃的性能主要取决于微晶相的种类和数量、晶粒尺寸、残余玻璃相的性质等因素。根据析出晶相的种类、含量不同,可以得到不同性质的微晶玻璃,有很强的可调整性。通过控制基础玻璃的成分和工艺制度,制得烧成温度低、性能好的结合剂,避免高温烧结使金刚石磨料氧化,是当务之急。

技术实现要素:

:

[0005]

本发明的目的在于提供一种用于金刚石砂轮的微晶玻璃结合剂及其制备方法和应用。该微晶玻璃结合剂质量好,无缺陷,烧结温度低,与金刚石共同烧制成型时能够有效降低金刚石的热损耗,其制备方法简单,熔化速度快,节能环保,使用该微晶玻璃结合剂烧结的金刚石砂轮具有优异的力学性能,应用前景广阔。

[0006]

为了解决上述技术问题,本发明采用以下技术方案:

[0007]

提供一种用于金刚石砂轮的低温烧结微晶玻璃结合剂,按质量百分比计,所述微晶玻璃结合剂原料组成为:li2o为6~10%,al2o3为15~20%,sio2为40~50%,b2o3为4~12%,mgo为2~10%,na2o为2~6%,zno为2~6%,cao为2~6%,bao为2~6%,tio2为1~5%,zro2为1~5%,wo3为0.2~0.6%。

[0008]

提供一种上述用于金刚石砂轮的低温烧结微晶玻璃结合剂的制备方法,具体包括

以下步骤:

[0009]

步骤1、将原料li2co3、al2o3、sio2、h3bo3、mgo、na2o、zno、caco3、bao、tio2、zro2、wo3按配比球磨混合均匀,其中li2co3、h3bo3和caco3按对应氧化物的配比换算,得混合料;

[0010]

步骤2、将步骤1得到的混合料进行分步熔融,所述分步熔融为在熔融温度下,首先保温40~60分钟进行初步熔融,然后在超声条件下继续熔融30~50分钟,结束超声,继续保温30~40分钟使玻璃熔体稳定;保温结束后,取出玻璃熔体进行水淬得玻璃渣,烘干即得基础玻璃;

[0011]

步骤3、将步骤2得到的基础玻璃球磨,过筛即得用于金刚石砂轮的低温烧结微晶玻璃结合剂。

[0012]

按上述方案,所述步骤1中,球磨工艺为:以100~200r/分钟的转速进行球磨30~90分钟。

[0013]

按上述方案,所述步骤2中,熔融温度为1500~1550℃。

[0014]

按上述方案,所述步骤2中,超声频率为20000~26000hz。

[0015]

按上述方案,所述步骤2中,烘干条件为:80~90℃烘干2~4小时。

[0016]

按上述方案,所述步骤3中,以100~200r/分钟的转速球磨2次,每次时间30~90分钟,球磨后过500目筛。

[0017]

提供一种上述用于金刚石砂轮的低温烧结微晶玻璃结合剂在制备金刚石砂轮中的应用。

[0018]

按上述方案,所述制备金刚石砂轮具体步骤为:将金刚石磨料和上述用于金刚石砂轮的低温烧结微晶玻璃结合混合(根据需要还可加入糊精液),压制成型,烧结即得金刚石砂轮。

[0019]

按上述方案,所述微晶玻璃结合剂在金刚石砂轮中的掺入量为15%~40%。

[0020]

按上述方案,制备金刚石砂轮中的烧结温度为650~700℃。

[0021]

本发明制备金刚石砂轮的微晶玻璃结合剂时,基础玻璃溶制过程中,通过分步进行混合料的熔融。首选在熔融温度下保温,将混合料熔化成低黏度的熔体。然后在超声条件下继续熔融,超声波作用在玻璃熔体上,会产生高频率的波动效应;玻璃熔体与其中的固相、气泡之间密度不同且存在界面,液-固、气-液交界面处声阻大,因此会产生局部高温,在超声波的作用下,界面处会产生强烈的震荡效应,使得固体颗粒迅速溶解,气泡迅速长大,其上浮力增加,有利于气泡上浮排除,可以促进基础玻璃的熔化,提高熔化速率,且保证基础玻璃的均匀性,使得玻璃熔体内部微观结构更紧密,玻璃的物理性能更好,提高熔制质量。最后结束超声,继续熔融温度下保温一段时间,使玻璃熔体稳定。制备方法简单,制备的基础玻璃质量好,无缺陷。

[0022]

本发明的有益效果为:

[0023]

1.本发明在基础玻璃溶制过程中,通过分步熔融并使用了超声波促进了玻璃的熔化速度,提高熔化效率,可缩短保温时间20~40分钟左右,实现节能3~5%,且得到的基础玻璃组分更加均匀,基础玻璃粉末在烧结时更加容易析晶得到微晶玻璃,此外,通过加入了促进基础玻璃析晶的氧化物tio2,zro2和wo3,也有利于析晶得到微晶玻璃;使用该微晶玻璃结合剂烧结的金刚石砂轮具有优异的力学性能,应用前景广阔。

[0024]

2.本发明提供的微晶玻璃结合剂以锂铝硅微晶玻璃为基础,掺入促进基础玻璃析

晶的氧化物tio2,zro2和wo3,在650~700℃烧结时,具有3.5~5.5

×

10-6

/℃热膨胀系数,金刚石的热膨胀系数一般为3.5~4.5

×

10-6

/℃,两者具有很好的热膨胀系数匹配性,更加有利于两者的烧结结合,烧结温度低,金刚石磨料烧结时不容易氧化,能够有效降低金刚石的热损耗;同时具有70~140mpa抗折强度,制成的金刚石砂轮切削能力强,寿命长。

附图说明

[0025]

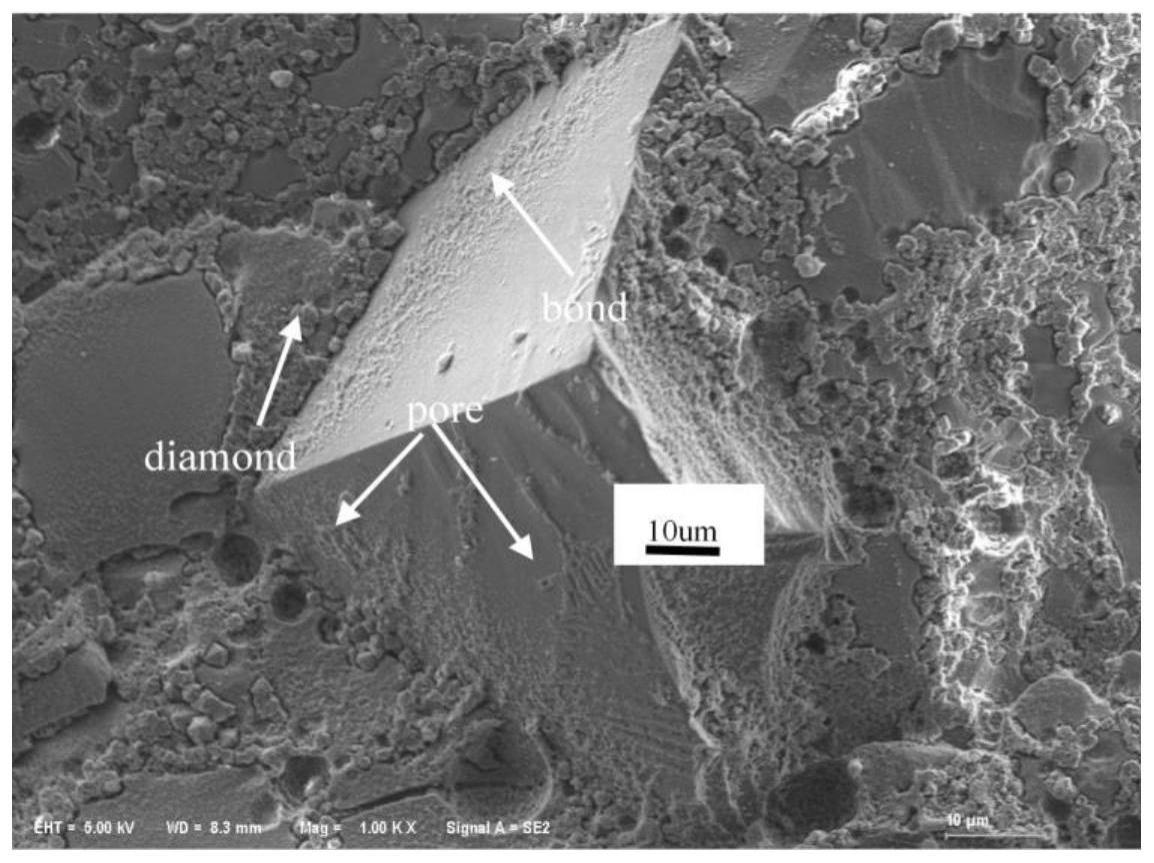

图1为实施例3中得到的金刚石模具试样的sem图。

具体实施方式

[0026]

为了更好理解本发明的内容,下面通过实例具体说明本发明的内容:

[0027]

实施例1

[0028]

一种用于金刚石砂轮的低温烧结微晶玻璃结合剂,按质量百分比计,组分为:

[0029]

li2o 8%、al2o

3 16%、sio

2 48%、b2o

3 8%、mgo 6%、na2o 2%、zno 4%、cao 2%、bao 2%、tio

2 2%、zro

2 1.8%、wo3为0.2%。

[0030]

上述微晶玻璃结合剂的制备方法,包括如下步骤:

[0031]

步骤1、以li2co3、al2o3、sio2、h3bo3、mgo、na2o、zno、caco3、bao、tio2、zro2、wo3为原料,按上述组分比例进行原料计算、称量,其中li2co3、h3bo3和caco3按对应氧化物的配比换算,然后将称量好的原料置于行星球磨机的球磨罐中,以150r/分钟的转速进行球磨30分钟,使得原料能够混合均匀。

[0032]

步骤2、用于熔制基础玻璃配合料的硅钼炉带有一个超声波发生器,该机器可以发出频率为20000~26000hz(赫兹)的超声波。将步骤1混合均匀的原料置于坩埚中,放入硅钼炉中进行熔融。升温制度为,以6.5℃/分钟的升温速率升至1530℃,保温2小时。在保温时间段使用超声波发生器,具体使用方法为:将在1530℃保温的2小时分成3个时间阶段,

①

高温熔化时间,保温40分钟,作用是将配合料熔化成低黏度的熔体;

②

开启超声波发生器,频率为24000hz,时间为40分钟,超声波发生器产生的超声波作用在玻璃熔体上,会产生高频率的波动效应,可以促进玻璃的熔化,使得玻璃熔体中的气泡加速上浮并排除,可很好地保证基础玻璃的熔制质量与均匀性;

③

关闭超声波发生器,继续保温40分钟,使玻璃熔体稳定。保温结束以后,取出玻璃熔体进行水淬得玻璃渣,即为基础玻璃,放于90℃烘箱中烘干2小时。

[0033]

步骤3、使用行星球磨机对步骤2烘干后的玻璃渣进行球磨以150r/分钟的转速球磨2次,每次时间30分钟,得到的玻璃粉过500目筛即得用于金刚石砂轮的低温烧结微晶玻璃结合剂。

[0034]

将得到的结合剂压制成30mm

×

6mm

×

5mm的条形,使用晶化炉烧结,升温速率为4℃/分钟,在650℃保温2小时,得到微晶玻璃。

[0035]

该微晶玻璃结合剂具有4.6

×

10-6

/℃热膨胀系数,与金刚石的热膨胀系数相匹配;同时具有110mpa抗折强度,符合结合剂强度要求,与金刚石烧制成型时能够有效降低金刚石的热损耗。在高温阶段使用超声波促进了玻璃的熔化速度,提高了熔化效率,与不使用超声波相比(其他条件不变),可缩短保温时间20分钟左右,实现节能3%。

[0036]

实施例2

[0037]

一种用于金刚石砂轮的低温烧结微晶玻璃结合剂,按质量百分比计,组分为:

[0038]

li2o 8%、al2o

3 16%、sio

2 48%、b2o

3 8%、mgo 6%、na2o 2%、zno 4%、cao 2%、bao 2%、tio

2 2%、zro

2 1.8%、wo

3 0.2%。

[0039]

上述微晶玻璃结合剂的制备方法,包括如下步骤:

[0040]

步骤1、以li2co3、al2o3、sio2、h3bo3、mgo、na2o、zno、caco3、bao、tio2、zro2、wo3为原料,按上述组分比例进行原料计算、称量,其中li2co3、h3bo3和caco3按对应氧化物的配比换算,然后将称量好的原料置于行星球磨机的球磨罐中,以150r/分钟的转速进行球磨30分钟,使得原料能够混合均匀。

[0041]

步骤2、用于熔制基础玻璃配合料的硅钼炉带有一个超声波发生器,该机器可以发出频率为20000~26000hz(赫兹)的超声波。将步骤1混合均匀的原料置于坩埚中,放入硅钼炉中进行熔融。升温制度为,以6.5℃/分钟的升温速率升至1530℃,保温2小时。在保温时间段使用超声波发生器,具体使用方法为:将在1530℃保温的2小时分成3个时间阶段,

①

高温熔化时间,保温40分钟,作用是将配合料熔化成低黏度的熔体;

②

开启超声波发生器,频率为24000hz,时间为40分钟,超声波发生器产生的超声波作用在玻璃熔体上,会产生高频率的波动效应,可以促进玻璃的熔化,使得玻璃熔体中的气泡加速上浮并排除,可很好地保证基础玻璃的熔制质量与均匀性;

③

关闭超声波发生器,继续保温40分钟,使玻璃熔体稳定。保温结束以后,取出玻璃熔体进行水淬得玻璃渣,即为基础玻璃,放于90℃烘箱中烘干2小时。

[0042]

步骤3、使用行星球磨机对步骤2烘干后的玻璃渣进行球磨以150r/分钟的转速球磨2次,每次时间30分钟,得到的玻璃粉过500目筛即得用于金刚石砂轮的低温烧结微晶玻璃结合剂。

[0043]

将得到的结合剂压制成30mm

×

6mm

×

5mm的条形,使用晶化炉烧结,升温速率为6℃/分钟,在680℃保温2小时,得到微晶玻璃。

[0044]

该微晶玻璃结合剂具有5.1

×

10-6

/℃热膨胀系数,与金刚石的热膨胀系数相匹配;同时具有93mpa抗折强度,符合结合剂强度要求,与金刚石烧制成型时能够有效降低金刚石的热损耗。在高温阶段使用超声波促进了玻璃的熔化速度,提高了熔化效率,与不使用超声波相比(其他条件不变),可缩短保温时间30分钟左右,实现节能4%。

[0045]

实施例3

[0046]

一种用于金刚石砂轮的低温烧结微晶玻璃结合剂,按质量百分比计,组分为:

[0047]

li2o 8%、al2o

3 16%、sio

2 48%、b2o

3 6%、mgo 8%、na2o 2%、zno 4%、cao 2%、bao 2%、tio

2 1.8%、zro

2 1.6%、wo

3 0.6%。

[0048]

上述微晶玻璃结合剂的制备方法,包括如下步骤:

[0049]

步骤1、以li2co3、al2o3、sio2、h3bo3、mgo、na2o、zno、caco3、bao、tio2、zro2、wo3为原料,按上述组分比例进行原料计算、称量,其中li2co3、h3bo3和caco3按对应氧化物的配比换算,然后将称量好的原料置于行星球磨机的球磨罐中,以150r/分钟的转速进行球磨30分钟,使得原料能够混合均匀。

[0050]

步骤2、用于熔制基础玻璃配合料的硅钼炉带有一个超声波发生器,该机器可以发出频率为20000~26000hz(赫兹)的超声波。将步骤1混合均匀的原料置于坩埚中,放入硅钼炉中进行熔融。升温制度为,以8℃/分钟的升温速率升至1530℃,保温2小时。在保温时间段

使用超声波发生器,具体使用方法为:将在1530℃保温的2小时分成3个时间阶段,

①

高温熔化时间,保温40分钟,作用是将配合料熔化成低黏度的熔体;

②

开启超声波发生器,频率为24000hz,时间为40分钟,超声波发生器产生的超声波作用在玻璃熔体上,会产生高频率的波动效应,可以促进玻璃的熔化,使得玻璃熔体中的气泡加速上浮并排除,可很好地保证基础玻璃的熔制质量与均匀性;

③

关闭超声波发生器,继续保温40分钟,使玻璃熔体稳定。保温结束以后,取出玻璃熔体进行水淬得玻璃渣,即为基础玻璃,放于90℃烘箱中烘干2小时。

[0051]

步骤3、使用行星球磨机对步骤2烘干后的玻璃渣进行球磨,以150r/分钟的转速球磨2次,每次时间30分钟,得到的玻璃粉过500目筛即得用于金刚石砂轮的低温烧结微晶玻璃结合剂。

[0052]

将得到的结合剂压制成30mm

×

6mm

×

5mm的条形,使用晶化炉烧结,升温速率为8℃/分钟,在680℃保温2小时,得到微晶玻璃。

[0053]

该微晶玻璃结合剂具有3.9

×

10-6

/℃热膨胀系数,与金刚石的热膨胀系数相匹配;同时具有120mpa抗折强度,符合结合剂强度要求,与金刚石烧制成型时能够有效降低金刚石的热损耗。在高温阶段使用超声波促进了玻璃的熔化速度,提高了熔化效率,与不使用超声波相比(其他条件不变),可缩短保温时间40分钟左右,实现节能5%。

[0054]

选择本实施例中制备得到的微晶玻璃结合剂,以及粒径分布在1~10微米的金刚石颗粒,将金刚石颗粒、结合剂、糊精液按照15:4:1的比例混合均匀。每次称取3g,置于30mm

×

6mm

×

5mm的模具中,压制成型。将成型胚体在680℃烧结温度下保温2h,得到金刚石颗粒与结合剂的复合烧结体,即金刚石磨具试样。

[0055]

对制备得到的金刚石磨具试样进行抗折强度测试,得到平均抗折强度有131mpa,与结合剂本身相比强度提升9%。

[0056]

图1为制备得到的金刚石磨具试样的sem图像,由图可以看出,金刚石颗粒埋没在结合剂中,被结合剂紧密包裹,说明两者具有很好的包覆性。

[0057]

显然,上述实施例仅仅是为清楚地说明所作的实例,而并非对实施方式的限制。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而因此所引申的显而易见的变化或变动仍处于本发明创造的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让