一种耐硫酸盐侵蚀混凝土及其制备方法与流程

2021-01-30 16:01:08|

2021-01-30 16:01:08| 554|

554| 起点商标网

起点商标网

[0001]

本发明涉及混凝土技术领域,尤其是涉及一种耐硫酸盐侵蚀混凝土及其制备方法。

背景技术:

[0002]

水泥基材料为人们日常的生活带来巨大方便,是目前世界上应用最为广泛的建筑材料。水泥基材料的耐久性,包括抗冻性、抗渗性、抗碳化性、抗氯离子以及抗硫酸盐侵蚀等性能对其服役寿命影响显著。在复杂的服役环境中,由于外界环境中的有害物质浸入水泥基材料内部,对其服役性能产生不可复原的影响,造成其耐久性能下降,性能丧失,服役寿命降低。水泥基材料失去服役性能后将产生大量的建筑垃圾,造成巨大的资源和能源浪费。据统计,我国产生的建筑垃圾增长量至少在3亿吨以上。因此提高水泥基材料的耐久性和增加其使用寿命,对减少建筑材料垃圾的产生和降低资源、能源的浪费具有重要意义。硫酸盐侵蚀对水泥基材料的侵蚀是影响其耐久性的主要原因之一。在自然界中的海水、低下水、河水和盐碱地中都存在大量的硫酸盐。在水泥基材料的服役过程中,外部硫酸盐侵入水泥基材料的内部并与水泥水化后的产物氢氧化钙和单硫型水化硫酸铝钙或者未完全水化矿物铝酸三钙发生反应,反应生成的钙矾石和石膏导致水泥基结构发生膨胀和开裂,在干湿环境下,硫酸盐在水泥基材料中的重量重复结晶也会导致其硬化水泥基材料的膨胀开裂。硫酸盐侵蚀被认为是引起水泥基材料失效破裂的主要因素之一。在我国众多建筑物已遭受到硫酸盐的侵蚀破坏,并且很大一部分已经严重危及到建筑物的安全使用,在我国沿海地区、西部的重盐渍地区以及东北地区,建筑物受到硫酸盐侵蚀是一种非常严重和常见的现象。在大部分的海岸、港口的水泥基材料构造的建筑物,西北、西南地区的众多大坝、隧道、电站等都出现了较严重的硫酸盐侵蚀现象,造成服役的安全隐患。

[0003]

例如中国专利公开号cn108383457公开了一种高强度重矿渣透水混凝土,包括硅酸盐水泥、粗骨料、矿粉、粉煤灰、外加剂、水;使用的强化重矿渣为在普通重矿渣表面覆盖一层烯的高强浆泥,形成“造壳”强化作用,提高混凝土的抗压强度和透水性;又如中国专利公开号cn111704410公开了一种高性能机制砂混凝土及其制备方法,包括硅酸盐水泥、粉煤灰、矿粉、硅灰、机制砂、碎石、高效减水剂、水;该混凝土具有克服机制砂高强混凝土粘度高、流动性差、难以泵送的局限性。上述专利技术方案中制备得到的混凝土均为市面上使用的普通混凝土,不具备抗硫酸盐腐蚀性能,难以在硫酸盐含量高的沿海地区使用。

技术实现要素:

[0004]

本发明是为了克服现有混凝土不耐硫酸盐侵蚀的问题,提供一种耐硫酸盐侵蚀混凝土及其制备方法。本发明混凝土具有优良的耐硫酸盐侵蚀性能。

[0005]

本发明的目的通过以下技术方案实现:耐硫酸盐侵蚀混凝土,包括按质量百分比计的下述组分硅酸盐水泥20-23%,碎石15-18%,天然砂10-15%,玻璃纤维8-12%,矿粉5-8%,抗硫

酸盐复合粒子5-10份,聚羧酸减水剂1-3%,余量为水。

[0006]

本发明以硅酸盐水泥作为混凝土的主要成分,以碎石作为粗骨料,以天然砂作为细骨料;通过在混凝土中添加玻璃纤维和矿粉提高混凝土的抗压强度和抗开裂性能;在水泥基材料的服役过程中,外部硫酸盐侵入水泥基材料的内部并与水泥水化后的产物氢氧化钙和单硫型水化硫酸铝钙或者未完全水化矿物铝酸三钙发生反应,反应生成的钙矾石和石膏导致水泥基结构发生膨胀和开裂,本发明通过在混凝土中添加抗硫酸盐复合粒子,阻止硫酸盐与水泥的水化产物反应,从而提高混凝土的耐硫酸盐侵蚀性能,赋予混凝土在高含量硫酸盐特殊环境中良好的适用性,延长混凝土的使用寿命。

[0007]

优先地,所述碎石的粒径大小为16-20mm。

[0008]

优选地,所述天然砂的细度模数为2.5-3.0。

[0009]

优选地,所述抗硫酸盐复合粒子的制备方法包括以下步骤:s1、将环氧基硅烷偶联剂加入乙醇与水的混合溶液中,调节体系ph至3-5,水浴加热至50-60℃,搅拌水解得水解液,将纳米二氧化硅加入水解液中,搅拌反应1-3h,经过离心、洗涤、干燥,得到偶联剂改性纳米二氧化硅,将偶联剂改性纳米二氧化硅加入羧甲基壳聚糖水溶液中,然后添加四氯化锡催化剂,加热至80-85℃,搅拌反应2-5h,经过离心、洗涤、干燥,得表面改性纳米二氧化硅;s2、将2-甲基咪唑加入甲醇溶液中搅拌溶解,然后加入表面改性纳米二氧化硅,搅拌混合均匀,得悬浮液;将zn(no3)2·

6h2o加入甲醇溶液中搅拌溶解得硝酸锌溶液,将硝酸锌溶液滴加到悬浮液中,搅拌反应2-5h,经过离心、洗涤、干燥,得到金属有机框架纳米片-二氧化硅复合粒子;s3、将硝酸钡加入去离子水中搅拌溶解得硝酸钡溶液,将金属有机框架纳米片-二氧化硅复合粒子加入硝酸钡溶液中,室温下浸泡15-20h,经过离心、洗涤、干燥,得到负载硝酸钡的金属有机框架纳米片-二氧化硅复合粒子;将负载硝酸钡的金属有机框架纳米片-二氧化硅复合粒子添加到羧甲基纤维素溶液中,搅拌混合均匀,室温下浸泡5-10h,经过离心、洗涤、干燥,得到抗硫酸盐复合粒子。

[0010]

本发明抗硫酸盐复合粒子制备方法为先以2-甲基咪唑和六水合硝酸锌作为反应单体制备多孔金属有机框架纳米片,利用多孔金属有机框架纳米片作为硝酸钡的载体,将硝酸钡负载在金属有机框架纳米片的孔洞结构中,然后将负载有硝酸钡的金属有机框架纳米片浸泡在羧甲基纤维素溶液中,取出后经过干燥在金属有机框架纳米片表面形成一层羧甲基纤维素薄膜,得到具有抗硫酸盐侵蚀的金属有机框架纳米片。其抗硫酸盐侵蚀原理为当外界硫酸盐溶液进入混凝土内部,负载有硝酸钡的金属有机框架释放的钡离子与硫酸根反应生成沉淀物填补在混凝土的空隙中,不仅能够除去硫酸根离子,生成的硫酸钡不溶物还能够填补混凝土内部的孔隙,而且硫酸钡不会对混凝土力学性能造成任何影响,从而起到抗硫酸盐作用。另外,本发明通过在金属有机框架纳米片表面包覆一层羧甲基纤维素薄膜,能够减少在混凝土制备工序中金属有机框架纳米片上的钡盐的流失,使钡盐负载在金属有机框架纳米片上,从而均匀分散在混凝土中,在混凝土成型后服用过程中,金属有机框架纳米片上表面覆盖的羧甲基纤维素长期与水接触后羧甲基纤维素膜能够完全溶解消失,进而释放钡离子与硫酸根离子发生沉淀反应,消除外界进入混凝土中的硫酸盐。本发明多孔金属有机框架纳米片有别于一般的多孔材料,一般的多孔材料上的孔洞结构为不贯通的

孔洞结构,钡盐负载在不贯通的孔洞结构中释放效率低下,影响钡盐与硫酸根的反应,进而降低混凝土的耐硫酸盐侵蚀性能。本发明使用多孔金属有机框架纳米片的孔洞结构为两口贯通的孔洞结构,将其作为钡盐的载体能够赋予钡盐在混凝土中较高的释放效率,从而促进硫酸根与钡离子反应,避免硫酸根离子与水泥的水化产物氢氧化钙反应。

[0011]

进一步的通过多孔金属有机框架纳米片释放钡离子消除硫酸根离子存在的问题是多孔金属有机框架纳米片负载钡离子数量有限,而与外界硫酸根反应需要消耗大量的钡离子,随着时间的延长,混凝土中钡离子含量逐渐降低,混凝土抗硫酸盐性能逐渐下降,不能长久抵抗硫酸盐侵蚀。另一个问题为多孔金属有机框架纳米片为疏水性质,不利于水溶性的钡盐负载,另外不利于金属有机框架纳米片均匀分散在混凝土内部。为同时解决上述两个问题,本发明先将羧甲基壳聚糖接枝在纳米二氧化硅表面,使纳米二氧化硅表面负载羧基和羟基基团,然后将表面负载有羧基的纳米二氧化硅结合在金属有机框架纳米片上,使金属有机框架纳米片上负载亲水性的羧基和羟基,从而赋予金属有机框架纳米片良好的亲水性能,提高钡盐的负载量和金属有机框架纳米片在混凝土内部分散的均匀性。另一方面,本发明金属有机框架纳米片上负载的羧基在水中电离使金属有机框架纳米片表面带负电,从而对阴离子硫酸根起到排斥作用,减少大量外界硫酸盐进入混凝土内部,少量硫酸盐进入混凝土内部会与金属有机框架纳米片释放钡离子反应,从而使混凝土能够长久抵御硫酸盐的侵蚀,进一步延长混凝土的使用寿命。

[0012]

优选地,所述步骤s1中偶联剂改性纳米二氧化硅与羧甲基壳聚糖的质量比为1:0.3-0.8。

[0013]

优选地,所述步骤s2中2-甲基咪唑与表面改性纳米二氧化硅的质量比为1:0.4-0.7。

[0014]

优选地,所述步骤s3中硝酸钡溶液的质量浓度为0.5-5%。

[0015]

优选地,所述步骤s3中羧甲基纤维素溶液的质量浓度为2.5-4%。

[0016]

耐硫酸盐侵蚀混凝土的制备方法,包括以下步骤:将硅酸盐水泥、碎石和天然砂加入搅拌机中搅拌混合均匀,得到预混料;将聚羧酸减水剂加入水中搅拌溶解得到聚羧酸减水剂溶液,将聚羧酸减水剂溶液加入预混合料中进行湿拌,然后加入玻璃纤维、矿粉和抗硫酸盐复合粒子,继续搅拌混合均匀,即得。

具体实施方式

[0017]

下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动条件下所获得的所有其他实施例,都属于本发明的保护范围。

[0018]

具体实施例中碎石的粒径为粒径16-20mm;天然砂的细度模数为2.5-3.0。

[0019]

实施例1抗硫酸盐复合粒子的制备方法包括以下步骤:s1、将乙醇与水按照体积比1:0.2进行混合均匀得到乙醇与水的混合溶液,将环氧基硅烷偶联剂kh560加入乙醇与水的混合溶液中,环氧基硅烷偶联剂kh560与混合溶液的质量比为1:30,调节体系ph至5,水浴加热至50℃,搅拌水解得水解液,将纳米二氧化硅按照质量体积比1g/50ml的比例加入水解液中,搅拌反应2.5h,经过离心、洗涤、干燥,得到偶联剂改性

纳米二氧化硅;将偶联剂改性纳米二氧化硅加入质量浓度为2.5%的羧甲基壳聚糖水溶液中,偶联剂改性纳米二氧化硅与羧甲基壳聚糖的质量比为1:0.7,然后添加四氯化锡催化剂,四氯化锡催化剂添加量为羧甲基壳聚糖质量的5%,加热至85℃,搅拌反应4h,经过离心、洗涤、干燥,得表面改性纳米二氧化硅;s2、将2-甲基咪唑按照质量体积比1g/25ml的比例加入甲醇溶液中搅拌溶解,然后加入表面改性纳米二氧化硅,2-甲基咪唑与表面改性纳米二氧化硅的质量比为1:0.6,搅拌混合均匀,得悬浮液;将zn(no3)2·

6h2o按照质量体积比1g/20ml的比例加入甲醇溶液中搅拌溶解得硝酸锌溶液,将硝酸锌溶液滴加到悬浮液中,硝酸锌与2-甲基咪唑的混合质量比为1:9,搅拌反应4h,经过离心、洗涤、干燥,得到金属有机框架纳米片-二氧化硅复合粒子;s3、将硝酸钡加入去离子水中搅拌溶解配制成质量浓度为4.0%的硝酸钡溶液,将金属有机框架纳米片-二氧化硅复合粒子加入硝酸钡溶液中,室温下浸泡18h,经过离心、洗涤、干燥,得到负载硝酸钡的金属有机框架纳米片-二氧化硅复合粒子;将负载硝酸钡的金属有机框架纳米片-二氧化硅复合粒子添加到质量浓度为3.5%的羧甲基纤维素溶液中,搅拌混合均匀,室温下浸泡9h,经过离心、洗涤、干燥,得到抗硫酸盐复合粒子。

[0020]

耐硫酸盐侵蚀混凝土,包括按质量百分比计的下述组分硅酸盐水泥(海螺p.042.5)22%,碎石17%,天然砂14%,玻璃纤维10%,矿粉7%,抗硫酸盐复合粒子9份,聚羧酸减水剂2%,余量为水。

[0021]

耐硫酸盐侵蚀混凝土的制备方法,包括以下步骤:将硅酸盐水泥、碎石和天然砂加入搅拌机中搅拌混合均匀,得到预混料;将聚羧酸减水剂加入水中搅拌溶解得到聚羧酸减水剂溶液,将聚羧酸减水剂溶液加入预混合料中进行湿拌,然后加入玻璃纤维、矿粉和抗硫酸盐复合粒子,继续搅拌混合均匀,即得。

[0022]

实施例2抗硫酸盐复合粒子的制备方法包括以下步骤:s1、将乙醇与水按照体积比1:0.2进行混合均匀得到乙醇与水的混合溶液,将环氧基硅烷偶联剂kh560加入乙醇与水的混合溶液中,环氧基硅烷偶联剂kh560与混合溶液的质量比为1:30,调节体系ph至3,水浴加热至60℃,搅拌水解得水解液,将纳米二氧化硅按照质量体积比1g/50ml的比例加入水解液中,搅拌反应1.5h,经过离心、洗涤、干燥,得到偶联剂改性纳米二氧化硅;将偶联剂改性纳米二氧化硅加入质量浓度为2.5%的羧甲基壳聚糖水溶液中,偶联剂改性纳米二氧化硅与羧甲基壳聚糖的质量比为1:0.4,然后添加四氯化锡催化剂,四氯化锡催化剂添加量为羧甲基壳聚糖质量的5%,加热至80℃,搅拌反应2.5h,经过离心、洗涤、干燥,得表面改性纳米二氧化硅;s2、将2-甲基咪唑按照质量体积比1g/25ml的比例加入甲醇溶液中搅拌溶解,然后加入表面改性纳米二氧化硅,2-甲基咪唑与表面改性纳米二氧化硅的质量比为1:0.5,搅拌混合均匀,得悬浮液;将zn(no3)2·

6h2o按照质量体积比1g/20ml的比例加入甲醇溶液中搅拌溶解得硝酸锌溶液,将硝酸锌溶液滴加到悬浮液中,硝酸锌与2-甲基咪唑的混合质量比为1:9,搅拌反应2.5h,经过离心、洗涤、干燥,得到金属有机框架纳米片-二氧化硅复合粒子;s3、将硝酸钡加入去离子水中搅拌溶解配制成质量浓度为1.0%的硝酸钡溶液,将金属

有机框架纳米片-二氧化硅复合粒子加入硝酸钡溶液中,室温下浸泡16h,经过离心、洗涤、干燥,得到负载硝酸钡的金属有机框架纳米片-二氧化硅复合粒子;将负载硝酸钡的金属有机框架纳米片-二氧化硅复合粒子添加到质量浓度为3.0%的羧甲基纤维素溶液中,搅拌混合均匀,室温下浸泡6h,经过离心、洗涤、干燥,得到抗硫酸盐复合粒子。

[0023]

耐硫酸盐侵蚀混凝土,包括按质量百分比计的下述组分硅酸盐水泥(海螺p.042.5)21%,碎石16%,天然砂12%,玻璃纤维9%,矿粉6%,抗硫酸盐复合粒子6份,聚羧酸减水剂2%,余量为水。

[0024]

耐硫酸盐侵蚀混凝土的制备方法,包括以下步骤:将硅酸盐水泥、碎石和天然砂加入搅拌机中搅拌混合均匀,得到预混料;将聚羧酸减水剂加入水中搅拌溶解得到聚羧酸减水剂溶液,将聚羧酸减水剂溶液加入预混合料中进行湿拌,然后加入玻璃纤维、矿粉和抗硫酸盐复合粒子,继续搅拌混合均匀,即得。

[0025]

实施例3抗硫酸盐复合粒子的制备方法包括以下步骤:s1、将乙醇与水按照体积比1:0.2进行混合均匀得到乙醇与水的混合溶液,将环氧基硅烷偶联剂kh560加入乙醇与水的混合溶液中,环氧基硅烷偶联剂kh560与混合溶液的质量比为1:30,调节体系ph至4,水浴加热至55℃,搅拌水解得水解液,将纳米二氧化硅按照质量体积比1g/50ml的比例加入水解液中,搅拌反应3h,经过离心、洗涤、干燥,得到偶联剂改性纳米二氧化硅;将偶联剂改性纳米二氧化硅加入质量浓度为2.5%的羧甲基壳聚糖水溶液中,偶联剂改性纳米二氧化硅与羧甲基壳聚糖的质量比为1:0.8,然后添加四氯化锡催化剂,四氯化锡催化剂添加量为羧甲基壳聚糖质量的5%,加热至83℃,搅拌反应5h,经过离心、洗涤、干燥,得表面改性纳米二氧化硅;s2、将2-甲基咪唑按照质量体积比1g/25ml的比例加入甲醇溶液中搅拌溶解,然后加入表面改性纳米二氧化硅,2-甲基咪唑与表面改性纳米二氧化硅的质量比为1:0.7,搅拌混合均匀,得悬浮液;将zn(no3)2·

6h2o按照质量体积比1g/20ml的比例加入甲醇溶液中搅拌溶解得硝酸锌溶液,将硝酸锌溶液滴加到悬浮液中,硝酸锌与2-甲基咪唑的混合质量比为1:9,搅拌反应5h,经过离心、洗涤、干燥,得到金属有机框架纳米片-二氧化硅复合粒子;s3、将硝酸钡加入去离子水中搅拌溶解配制成质量浓度为5.0%的硝酸钡溶液,将金属有机框架纳米片-二氧化硅复合粒子加入硝酸钡溶液中,室温下浸泡20h,经过离心、洗涤、干燥,得到负载硝酸钡的金属有机框架纳米片-二氧化硅复合粒子;将负载硝酸钡的金属有机框架纳米片-二氧化硅复合粒子添加到质量浓度为4.0%的羧甲基纤维素溶液中,搅拌混合均匀,室温下浸泡10h,经过离心、洗涤、干燥,得到抗硫酸盐复合粒子。

[0026]

耐硫酸盐侵蚀混凝土,包括按质量百分比计的下述组分硅酸盐水泥(海螺p.042.5)23%,碎石18%,天然砂15%,玻璃纤维12%,矿粉8%,抗硫酸盐复合粒子10份,聚羧酸减水剂3%,余量为水。

[0027]

耐硫酸盐侵蚀混凝土的制备方法,包括以下步骤:将硅酸盐水泥、碎石和天然砂加入搅拌机中搅拌混合均匀,得到预混料;将聚羧酸减水剂加入水中搅拌溶解得到聚羧酸减水剂溶液,将聚羧酸减水剂溶液加入预混合料中进行湿拌,然后加入玻璃纤维、矿粉和抗硫酸盐复合粒子,继续搅拌混合均匀,即得。

[0028]

实施例4抗硫酸盐复合粒子的制备方法包括以下步骤:s1、将乙醇与水按照体积比1:0.2进行混合均匀得到乙醇与水的混合溶液,将环氧基硅烷偶联剂kh560加入乙醇与水的混合溶液中,环氧基硅烷偶联剂kh560与混合溶液的质量比为1:30,调节体系ph至4,水浴加热至55℃,搅拌水解得水解液,将纳米二氧化硅按照质量体积比1g/50ml的比例加入水解液中,搅拌反应1h,经过离心、洗涤、干燥,得到偶联剂改性纳米二氧化硅;将偶联剂改性纳米二氧化硅加入质量浓度为2.5%的羧甲基壳聚糖水溶液中,偶联剂改性纳米二氧化硅与羧甲基壳聚糖的质量比为1:0.3,然后添加四氯化锡催化剂,四氯化锡催化剂添加量为羧甲基壳聚糖质量的5%,加热至83℃,搅拌反应2h,经过离心、洗涤、干燥,得表面改性纳米二氧化硅;s2、将2-甲基咪唑按照质量体积比1g/25ml的比例加入甲醇溶液中搅拌溶解,然后加入表面改性纳米二氧化硅,2-甲基咪唑与表面改性纳米二氧化硅的质量比为1:0.4,搅拌混合均匀,得悬浮液;将zn(no3)2·

6h2o按照质量体积比1g/20ml的比例加入甲醇溶液中搅拌溶解得硝酸锌溶液,将硝酸锌溶液滴加到悬浮液中,硝酸锌与2-甲基咪唑的混合质量比为1:9,搅拌反应2h,经过离心、洗涤、干燥,得到金属有机框架纳米片-二氧化硅复合粒子;s3、将硝酸钡加入去离子水中搅拌溶解配制成质量浓度为0.5%的硝酸钡溶液,将金属有机框架纳米片-二氧化硅复合粒子加入硝酸钡溶液中,室温下浸泡15h,经过离心、洗涤、干燥,得到负载硝酸钡的金属有机框架纳米片-二氧化硅复合粒子;将负载硝酸钡的金属有机框架纳米片-二氧化硅复合粒子添加到质量浓度为2.5%的羧甲基纤维素溶液中,搅拌混合均匀,室温下浸泡5h,经过离心、洗涤、干燥,得到抗硫酸盐复合粒子。

[0029]

耐硫酸盐侵蚀混凝土,包括按质量百分比计的下述组分硅酸盐水泥(海螺p.042.5)20%,碎石15%,天然砂10%,玻璃纤维8%,矿粉5%,抗硫酸盐复合粒子5份,聚羧酸减水剂1%,余量为水。

[0030]

耐硫酸盐侵蚀混凝土的制备方法,包括以下步骤:将硅酸盐水泥、碎石和天然砂加入搅拌机中搅拌混合均匀,得到预混料;将聚羧酸减水剂加入水中搅拌溶解得到聚羧酸减水剂溶液,将聚羧酸减水剂溶液加入预混合料中进行湿拌,然后加入玻璃纤维、矿粉和抗硫酸盐复合粒子,继续搅拌混合均匀,即得。

[0031]

实施例5抗硫酸盐复合粒子的制备方法包括以下步骤:s1、将乙醇与水按照体积比1:0.2进行混合均匀得到乙醇与水的混合溶液,将环氧基硅烷偶联剂kh560加入乙醇与水的混合溶液中,环氧基硅烷偶联剂kh560与混合溶液的质量比为1:30,调节体系ph至4,水浴加热至55℃,搅拌水解得水解液,将纳米二氧化硅按照质量体积比1g/50ml的比例加入水解液中,搅拌反应2h,经过离心、洗涤、干燥,得到偶联剂改性纳米二氧化硅;将偶联剂改性纳米二氧化硅加入质量浓度为2.5%的羧甲基壳聚糖水溶液中,偶联剂改性纳米二氧化硅与羧甲基壳聚糖的质量比为1:0.5,然后添加四氯化锡催化剂,四氯化锡催化剂添加量为羧甲基壳聚糖质量的5%,加热至83℃,搅拌反应4h,经过离心、洗涤、干燥,得表面改性纳米二氧化硅;

s2、将2-甲基咪唑按照质量体积比1g/25ml的比例加入甲醇溶液中搅拌溶解,然后加入表面改性纳米二氧化硅,2-甲基咪唑与表面改性纳米二氧化硅的质量比为1:0.5,搅拌混合均匀,得悬浮液;将zn(no3)2·

6h2o按照质量体积比1g/20ml的比例加入甲醇溶液中搅拌溶解得硝酸锌溶液,将硝酸锌溶液滴加到悬浮液中,硝酸锌与2-甲基咪唑的混合质量比为1:9,搅拌反应3.5h,经过离心、洗涤、干燥,得到金属有机框架纳米片-二氧化硅复合粒子;s3、将硝酸钡加入去离子水中搅拌溶解配制成质量浓度为3.0%的硝酸钡溶液,将金属有机框架纳米片-二氧化硅复合粒子加入硝酸钡溶液中,室温下浸泡17h,经过离心、洗涤、干燥,得到负载硝酸钡的金属有机框架纳米片-二氧化硅复合粒子;将负载硝酸钡的金属有机框架纳米片-二氧化硅复合粒子添加到质量浓度为3.0%的羧甲基纤维素溶液中,搅拌混合均匀,室温下浸泡7h,经过离心、洗涤、干燥,得到抗硫酸盐复合粒子。

[0032]

耐硫酸盐侵蚀混凝土,包括按质量百分比计的下述组分:硅酸盐水泥(海螺p.042.5)22%,碎石16%,天然砂12%,玻璃纤维10%,矿粉6%,抗硫酸盐复合粒子7份,聚羧酸减水剂2%,余量为水。

[0033]

耐硫酸盐侵蚀混凝土的制备方法,包括以下步骤:将硅酸盐水泥、碎石和天然砂加入搅拌机中搅拌混合均匀,得到预混料;将聚羧酸减水剂加入水中搅拌溶解得到聚羧酸减水剂溶液,将聚羧酸减水剂溶液加入预混合料中进行湿拌,然后加入玻璃纤维、矿粉和抗硫酸盐复合粒子,继续搅拌混合均匀,即得。

[0034]

对比例对比例与实施例1的区别在于混凝土中未添加抗硫酸盐复合粒子。

[0035]

对照例对照例为采用浙江某混凝土有限公司生产的耐硫酸盐混凝土作为对照。

[0036]

一、力学性能测试:1.抗压强度:参照gb/t 50081-2002《普通混凝土力学性能试验方法标准》对非标准试块进行抗压强度试验。实验仪器为量程600kn的压力试验机。抗压强度测试方法操作如下:将100mm

×

100mm

×

100mm的试块的成型侧面置于压力试验机的测试中心,启动试验机,以0.1-0.15mpa/s的加荷速率连续均匀地加载。当试件发生变性破坏后记录荷载值。按照下式计算试件的抗压强度:f=0.95f/a;其中f表示试件抗压强度(mpa),f表示试件破坏荷载(n),a表示时间受荷载面积(mm2)。

[0037]

2.抗折强度:参照gb/t 50081-2002《普通混凝土力学性能试验方法标准》对100mm

×

100mm

×

400mm的标准试件进行抗折强度测试。所用仪器为液压式万能试验机,操作方法为将试件成型侧面朝上,保证支座及承压面与圆柱的接触面稳定,以0.01-0.015mpa/s的速率均匀加载,记录破坏荷载及裂缝位置。抗折强度按照下式进行计算:fs=fl/bh2,其中fs表示抗折强度(mpa);f表示试件破坏荷载,l表示支座间跨度,b表示试件截面宽度(mm),h表示试件截面高度(mm)。

[0038]

3.硫酸盐侵蚀试验:先配制质量浓度为10%的硫酸钠溶液,混凝土试件分别浸泡在硫酸钠溶液中30d、60d和90d,达到侵蚀龄期后测试混凝土的质量损失率。质量损失率测试方法为:采用精度为0.01g的电子称量烘干后试块的初始质量g,将经过硫酸盐浸泡后烘干的试块置于电子天平上称量硫酸盐侵蚀后试块的质量g1,质量损失率按照下式进行计算:w=(g-g1)/g;其中w表示混凝土试块的质量损失率(%)。

[0039]

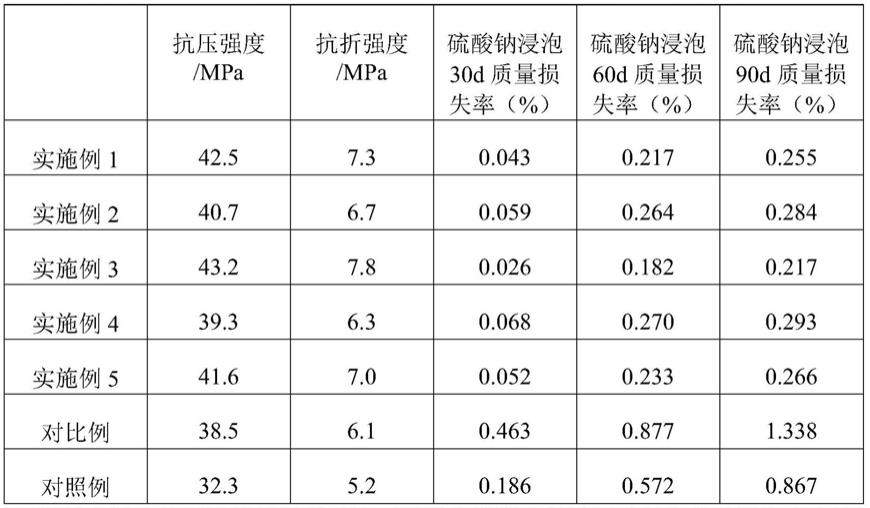

通过上述表格记录测试数据对比可以看出混凝土经过同时间硫酸钠浸泡后实施例质量损失率明显低于对比例和对照例,证明本发明制备得到混凝土具有良好的抗硫酸盐侵蚀性能。另外本发明混凝土经过硫酸钠60d到90d时间浸泡后混凝土的质量损失率并未大幅度增加,而对比例和对照例在60d到90d时间浸泡后混凝土的质量损失率均出现不同程度的大幅增加,证明实施例混凝土具有持久抗硫酸盐侵蚀性能。另外,通过实施例混凝土的抗压强度和抗折强度与对比例对比可以得到实施例混凝土的力学性能稍优于对比例,证明抗硫酸盐复合粒子添加到混凝土中后能够小幅度提高混凝土的抗压强度和抗折强度。

[0040]

以上所述,仅为本发明较佳的具体实施例方式,但本发明的保护范围并不局限与此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让