一种高抗冲击整体式H管结构件的制作方法

2021-01-30 16:01:15|

2021-01-30 16:01:15| 308|

308| 起点商标网

起点商标网

一种高抗冲击整体式h管结构件

技术领域

[0001]

本发明涉及成型管材技术领域,尤其是涉及一种高抗冲击整体式h管结构件。

背景技术:

[0002]

目前对于异型结构的pvc类h管结构件为多数采用胶水粘黏,使用过程中易脱胶漏水。而整体式的pvc的h管结构件使用过程由于施工过程中随着施工高度的变换,国标的1m低温抛摔合格很多时候不能满足使用,因此需要提高管件的抗冲击性,抛摔高度,降低使用时由于掉落导致产品破裂现象。另外,管件在使用的过程中会受到管内流体的撞击或者水静压,这些也会增加管件的破坏程度,若管内流体是具有腐蚀性的液体时,腐蚀也会加剧结构件的破裂,因此,开发具有较高强度及抗开裂能力的管件具有重要的意义。

[0003]

专利号cn201610744442.6,专利名称“一种抗低温冲击型三型聚丙烯复合管材”,本发明提供了一种抗低温冲击型三型聚丙烯复合管材,为三层结构,其中,内层为第一三型聚丙烯-增韧剂层,中间层为三型聚丙烯层,外层为第二三型聚丙烯-增韧剂层。所述第一三型聚丙烯-增韧剂层和所述第二三型聚丙烯-增韧剂层包裹在所述三型聚丙烯层的内外两侧,不仅能够有效地进行缓冲,即使在低温条件下也具有极强的抗冲击性能,而且可以大大提升管材的抗磨性和抗阻性等性能。

[0004]

其不足之处在于,聚合物分子主链之间没有化学键连接,材料的整体性能较差,对加入助剂的束缚能力较差,管材的抗冲击及抗开裂能力差。

技术实现要素:

[0005]

本发明是为了克服现有热塑性复合管件抗冲击性能差的问题,提供了一种高抗冲击整体式h管结构件,通过优化h管结构件并引入玻璃纤维,来增强h管结构件的整体力学性能,尤其是抗冲击和抗开裂性能;另外引入高稳定活性单体与氯乙烯单体进行聚合,使得h管结构件聚合物成分中含有较多的活性官能团,在构件成型过程中能够与玻璃纤维表面的活性基团化学键合,集体材料中的各化学键发生交联,避免结构件中添加剂的过早脱出而造成结构件性能下降,使得结构件本身具有较高致密度,抗冲击性能及抗开裂性能。

[0006]

为了实现上述目的,本发明采用以下技术方案:一种高抗冲击整体式h管结构件,所述h管结构件包括平行排列的第一管道和第二管道,所述第一管道和第二管道之间分别设有桥接管和加强筋,所述第一管道端部设有标签区域,所述第一管道和第二管道的两端设有连接螺纹。

[0007]

本发明在h管结构件中间的桥接管处设有加强筋,能够增加h管结构件的抗撞击能力,使得冲击后不易裂开,标签区域的设置有利于结构件型号的标识,对h管结构件进行整体的结构优化,依照该优化结构最终制备得到抗冲击性能好、一体结合性强、耐候性能好及力学性能高的复合h管结构件。

[0008]

作为优选,所述h管结构件由基体材料注塑一体成型,所述基体材料按重量份计算包括以下组分:95~105份改性pvc,超细碳酸钙20-25份,钛白粉1~4份,抗冲改性剂5~7

份,加工助剂1~3份,钙锌稳定剂3~5份,外润滑剂0.6~1.2份,内润滑剂0.2~0.5份,玻璃纤维20-30份。

[0009]

所述h管结构件由基体材料注塑一体成型,一体成型的结构整体性更高,抗开裂能力强,通过在基体聚合物中加入超细碳酸钙、钛白粉及抗冲改性剂等增强剂,能够保证复合管的形体固定,提升复合管的力学性能,尤其是其低温下的抗冲击性能;加入加工助剂、钙锌稳定剂、内外润滑剂及外润滑剂是为了使各成分在挤出成型之前混合分布更加均匀,也保证了h管结构件在挤出成型之后表面具有较好的光滑度,减少菌体附着,抗污能力强,h管结构件的综合性能高。玻璃纤维为基体提供较强的力学支撑,集体材料紧密围绕在纤维周围,起到较好抗撞击与防开裂的作用,还能建立防腐、防水防渗透体系,在保证基体聚合物整体相容性的同时,增加其与其他复合层的交联能力,提升复合管整体的力学强度及其低温稳定性。

[0010]

作为优选,所述改性pvc的制备过程如下:将聚醚二元醇和甲苯-2,4-二异氰酸酯按摩尔量1∶2-2.4反应40-60min,得到初步混合液,再加入四氟乙烯单体、氯乙烯单体及环氧树脂乳液加热到40-50℃混合均匀,加入过氧化月桂酰反应25-40min;初步混合液、四氟乙烯单体、氯乙烯单体、环氧树脂乳液及过氧化月桂酰的质量比为1:2.4-2.6:0.4-0.5:0.45-0.6:0.02-0.05。

[0011]

由于氯乙烯单体存在附着力、润湿性、气体渗透性、材料相容性差及反应活性位点少、黏结性能较差等一些缺点和不足,本发明中引入分子相容性好、稳定性高的聚四氟乙烯,又引入了异氰酸酯、羟基及环氧基等活性基团,以加强分子间的相互作用并显着增强了聚四氟乙烯的耐腐蚀性与抗稳定性,又引入了异氰酸酯、羟基及环氧基等活性基团,使得基体材料在交联固化的过程中能够与玻璃纤维表面的活性基团发生化学键合,使得树脂与纤维之间的结合更加紧密。纤维为树脂提供较强的力学支撑,树脂紧密围绕在纤维周围,起到较好的防腐、防水防渗透体系,的极性、附着力和与其他材料的相容性保持良好的物理性能,使得基体材料在挤出固化的过程中能够与玻璃纤维表面的活性基团发生化学键合,使得树脂与纤维之间的结合更加紧密。

[0012]

聚四氟乙烯分子链的复杂化及化学键的产生能够避免结构件中添加剂的过早脱出而造成结构件性能下降,使得结构件本身具有较高致密度,高强度及高表面光滑度,提升结构件的抗冲击等力学性能及耐候性能。

[0013]

作为优选,所述玻璃纤维由玻璃浆料a和玻璃浆料b按照重量份1:0.8-1.2混合制得,玻璃纤维的长度为3-5mm。

[0014]

作为优选,所述玻璃浆料a包括以下重量份的原料:石英石50-60份,叶腊石15-20份,石灰石18-28份,mgo 5-8份,纯碱10-15份,溴化十六烷基三甲胺1-3份,丙酮45-55份,去离子水25-40份;所述玻璃浆料b包括以下重量份的原料:石英石50-60份、叶腊石15-20份、石灰石18-28份,mgo 5-8份,纯碱10-15份,十二烷基苯磺酸钠0.5-1.5份,粘结剂0.5-1.5份,丙酮45-55份,去离子水25-40份。

[0015]

作为优选,所述粘结剂由缩水甘油酯、木质素磺酸钠及异氰酸酯按照质量比0.8-1.2:1:1-1.5组成。

[0016]

无机氧化物不易混匀,但是在无机氧化物中加入粘结剂之后,能够使得各成分之

间分布混合得更急均匀,这样便能使拉出来的玻璃纤维各段的组分更加均匀,以提升玻璃纤维的力学性能,但是粘结剂多为有机物,在后期加热高温熔融的过程中会挥发消失,这将会导致玻璃纤维在熔融拉挤的过程中成分之间出现空缺,各成分之间的结合力较差,甚至可能引入微小裂痕,所以此处采用玻璃浆料a与玻璃浆料b进行均匀混合来克服这一缺陷。玻璃浆料a中溴化十六烷基三甲胺对玻璃无机粉体进行表面处理,使其溶于水后均带正电。而玻璃浆料b中,用十二烷基苯磺酸钠对玻璃无机粉体进行表面处理,使其溶于水后均带负电。首先,分别带各自电荷的玻璃浆料a和玻璃浆料b中的玻璃无机粉体均会互相排斥,各组分成分之间能够实现较好的分散,但是在熔融前将两种组分玻璃浆料混合,进行中和,带不同电荷的玻璃无机粉体互相吸引,从而提高了玻璃无机粉体之间的结合力,同时有效提高了玻璃纤维中各成分的结合能力与致密度,有效减少结合剂的使用量,提高玻璃纤维强度。

[0017]

粘结剂在常温混合的时候对各成分具有较好的粘结作用,使得各成分之间结合更加紧密,但是在高温加热之后,粘结剂会充分受热挥发,不会给纤维成分中引入杂质,能够较好的提升玻璃纤维的力学性能。

[0018]

作为优选,所述玻璃纤维的制备过程包括:(1)、分别配制玻璃浆料a和玻璃浆料b;(2)、将玻璃浆料a和玻璃浆料b分别加入到池窑中,升温至250-300℃,将两种物料转移至同一池窑中混合均匀,继续升温至1200-1350℃,熔融后直接拉丝制得玻璃纤维半成品;(3)、将玻璃纤维半成品置于浸润剂中常温浸泡30-50min;(4)、将浸泡处理后的玻璃纤维烘干并收卷。

[0019]

作为优选,步骤(3)所述浸润剂包括环氧乳液、脂肪酸酰胺、乙氧基月桂酷胺、乙烯基三乙氧基硅烷及水配制而成。

[0020]

作为优选,所述环氧乳液、脂肪酸酰胺、乙氧基月桂酷胺、乙烯基三乙氧基硅烷及水的质量比为1:0.5-0.8:0.6-1:0.3-0.5:4-6。

[0021]

浸润剂浸泡玻璃纤维能够提升其抗静电性能,使得玻璃纤维束之间不会相互排斥,纤维束之间的平整性更好,同时能够在玻璃纤维表面引入羟基、酰胺基及环氧基等反应活性基团,为后续玻璃纤维与改性聚氯乙烯的反应结合打下较好的基础,造就玻璃纤维与改性聚氯乙烯之间良好的一体性。

[0022]

作为优选,步骤(4)的烘干温度为65-70℃。

[0023]

因此,本发明具有如下有益效果:(1)提供了一种高抗冲击整体式h管结构件,通过优化h管结构件并引入玻璃纤维,来增强h管结构件的整体力学性能,尤其是抗冲击和抗开裂性能;;(2)另外引入高稳定活性单体与氯乙烯单体进行聚合,使得h管结构件聚合物成分中含有较多的活性官能团,在构件成型过程中能够与玻璃纤维表面的活性基团化学键合,使得结构件本身具有较高致密度,抗冲击性能及抗开裂性能;(3)分子链的复杂化及化学键的产生能够避免结构件中添加剂的过早脱出而造成结构件性能下降,使得结构件本身具有较高致密度,高强度及高表面光滑度,提升结构件的抗冲击等力学性能、耐候性能、防腐防渗透性能。

附图说明

[0024]

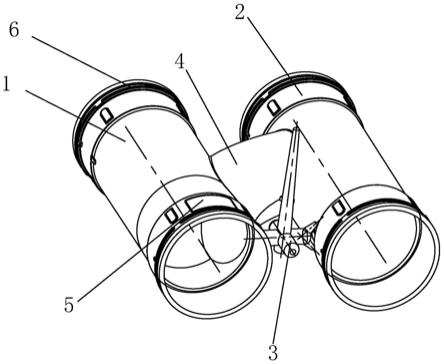

图1是本发明结构示意图。

[0025]

图中:1、第一管道;2、第二管道;3、加强筋;4、桥接管;5、标签区域;6、连接螺纹。

具体实施方式

[0026]

下面结合具体实施方式对本发明做进一步的描述。

[0027]

本发明中,若非特指,所采用的原料和设备等均可从市场购得或是本领域常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。

[0028]

总实施例i、一种高抗冲击整体式h管结构件,所述h管结构件包括平行排列的第一管道1和第二管道2,所述第一管道1和第二管道2之间分别设有桥接管4和加强筋3,所述第一管道1端部设有标签区域5,所述第一管道1和第二管道2的两端设有连接螺纹6。

[0029]

ii、所述h管结构件由基体材料注塑一体成型,所述基体材料按重量份计算包括以下组分:95~105份改性pvc,超细碳酸钙20-25份,钛白粉1~4份,抗冲改性剂5~7份,加工助剂1~3份,钙锌稳定剂3~5份,外润滑剂0.6~1.2份,内润滑剂0.2~0.5份,玻璃纤维20-30份。

[0030]

iii、制备所述改性pvc:将聚醚二元醇和甲苯-2,4-二异氰酸酯按摩尔量1∶2-2.4反应40-60min,得到初步混合液,再加入四氟乙烯单体、氯乙烯单体及环氧树脂乳液加热到40-50℃混合均匀,加入过氧化月桂酰反应25-40min;初步混合液、四氟乙烯单体、氯乙烯单体、环氧树脂乳液及过氧化月桂酰的质量比为1:2.4-2.6:0.4-0.5:0.45-0.6:0.02-0.05。

[0031]

vi、制备玻璃纤维:(1)、分别配制玻璃浆料a和玻璃浆料b;所述玻璃纤维由玻璃浆料a和玻璃浆料b按照重量份1:0.8-1.2混合制得,玻璃纤维的长度为3-5mm。

[0032]

所述玻璃浆料a包括以下重量份的原料:石英石50-60份,叶腊石15-20份,石灰石18-28份,mgo 5-8份,纯碱10-15份,溴化十六烷基三甲胺1-3份,丙酮45-55份,去离子水25-40份;所述玻璃浆料b包括以下重量份的原料:石英石50-60份、叶腊石15-20份、石灰石18-28份,mgo 5-8份,纯碱10-15份,十二烷基苯磺酸钠0.5-1.5份,粘结剂0.5-1.5份,丙酮45-55份,去离子水25-40份。

[0033]

所述粘结剂由缩水甘油酯、木质素磺酸钠及异氰酸酯按照质量比0.8-1.2:1:1-1.5组成。

[0034]

(2)、将玻璃浆料a和玻璃浆料b分别加入到池窑中,升温至250-300℃,将两种物料转移至同一池窑中混合均匀,继续升温至1200-1350℃,熔融后直接拉丝制得玻璃纤维半成品;(3)、将玻璃纤维半成品置于浸润剂中常温浸泡30-50min;所述浸润剂包括环氧乳液、脂肪酸酰胺、乙氧基月桂酷胺、乙烯基三乙氧基硅烷及水配制而成,所述环氧乳液、脂肪酸酰胺、乙氧基月桂酷胺、乙烯基三乙氧基硅烷及水的质量比为1:0.5-0.8:0.6-1:0.3-0.5:4-6;

(4)、将浸泡处理后的玻璃纤维65-70℃烘干并收卷。

[0035]

实施例1i、一种高抗冲击整体式h管结构件,所述h管结构件包括平行排列的第一管道1和第二管道2,所述第一管道1和第二管道2之间分别设有桥接管4和加强筋3,所述第一管道1端部设有标签区域5,所述第一管道1和第二管道2的两端设有连接螺纹6。

[0036]

ii、所述h管结构件由基体材料注塑一体成型,所述基体材料按重量份计算包括以下组分:100份改性pvc,超细碳酸钙23份,钛白粉3份,抗冲改性剂6份,加工助剂2份,钙锌稳定剂4份,外润滑剂0.9份,内润滑剂0.3份,玻璃纤维22份。

[0037]

iii、制备所述改性pvc:将聚醚二元醇和甲苯-2,4-二异氰酸酯按摩尔量1∶2.2反应50min,得到初步混合液,再加入四氟乙烯单体、氯乙烯单体及环氧树脂乳液加热到44℃混合均匀,加入过氧化月桂酰反应32min;初步混合液、四氟乙烯单体、氯乙烯单体、环氧树脂乳液及过氧化月桂酰的质量比为1:2.5:0.45:0.51:0.03。

[0038]

vi、制备玻璃纤维:(1)、分别配制玻璃浆料a和玻璃浆料b;所述玻璃纤维由玻璃浆料a和玻璃浆料b按照重量份1:1混合制得,玻璃纤维的长度为4mm。

[0039]

所述玻璃浆料a包括以下重量份的原料:石英石55份,叶腊石18份,石灰石24份,mgo 6份,纯碱13份,溴化十六烷基三甲胺2份,丙酮48份,去离子水32份;所述玻璃浆料b包括以下重量份的原料:石英石55份、叶腊石18份、石灰石26份,mgo 7份,纯碱13份,十二烷基苯磺酸钠1.2份,粘结剂1.3份,丙酮49份,去离子水34份。

[0040]

所述粘结剂由缩水甘油酯、木质素磺酸钠及异氰酸酯按照质量比1.1:1:1.3组成。

[0041]

(2)、将玻璃浆料a和玻璃浆料b分别加入到池窑中,升温至280℃,将两种物料转移至同一池窑中混合均匀,继续升温至1280℃,熔融后直接拉丝制得玻璃纤维半成品;(3)、将玻璃纤维半成品置于浸润剂中常温浸泡40min;所述浸润剂包括环氧乳液、脂肪酸酰胺、乙氧基月桂酷胺、乙烯基三乙氧基硅烷及水配制而成,所述环氧乳液、脂肪酸酰胺、乙氧基月桂酷胺、乙烯基三乙氧基硅烷及水的质量比为1:0.6:0.8:0.4:5;(4)、将浸泡处理后的玻璃纤维68℃烘干并收卷。

[0042]

实施例2i、一种高抗冲击整体式h管结构件,所述h管结构件包括平行排列的第一管道1和第二管道2,所述第一管道1和第二管道2之间分别设有桥接管4和加强筋3,所述第一管道1端部设有标签区域5,所述第一管道1和第二管道2的两端设有连接螺纹6。

[0043]

ii、所述h管结构件由基体材料注塑一体成型,所述基体材料按重量份计算包括以下组分:95份改性pvc,超细碳酸钙25份,钛白粉1份,抗冲改性剂7份,加工助剂1份,钙锌稳定剂5份,外润滑剂0.6份,内润滑剂0.5份,玻璃纤维20份。

[0044]

iii、制备所述改性pvc:将聚醚二元醇和甲苯-2,4-二异氰酸酯按摩尔量1∶2反应60min,得到初步混合液,再加入四氟乙烯单体、氯乙烯单体及环氧树脂乳液加热到40℃混合均匀,加入过氧化月桂酰反应25min;初步混合液、四氟乙烯单体、氯乙烯单体、环氧树脂乳液及过氧化月桂酰的质量比为1:2.4:0.5:0.45:0.05。

[0045]

vi、制备玻璃纤维:

(1)、分别配制玻璃浆料a和玻璃浆料b;所述玻璃纤维由玻璃浆料a和玻璃浆料b按照重量份1:0.8混合制得,玻璃纤维的长度为3mm。

[0046]

所述玻璃浆料a包括以下重量份的原料:石英石50份,叶腊石20份,石灰石18份,mgo 8份,纯碱15份,溴化十六烷基三甲胺1份,丙酮55份,去离子水25份;所述玻璃浆料b包括以下重量份的原料:石英石60份、叶腊石15份、石灰石28份,mgo 5份,纯碱15份,十二烷基苯磺酸钠0.5份,粘结剂1.5份,丙酮45份,去离子水40份。

[0047]

所述粘结剂由缩水甘油酯、木质素磺酸钠及异氰酸酯按照质量比0.8:1:1组成。

[0048]

(2)、将玻璃浆料a和玻璃浆料b分别加入到池窑中,升温至250℃,将两种物料转移至同一池窑中混合均匀,继续升温至1200℃,熔融后直接拉丝制得玻璃纤维半成品;(3)、将玻璃纤维半成品置于浸润剂中常温浸泡30min;所述浸润剂包括环氧乳液、脂肪酸酰胺、乙氧基月桂酷胺、乙烯基三乙氧基硅烷及水配制而成,所述环氧乳液、脂肪酸酰胺、乙氧基月桂酷胺、乙烯基三乙氧基硅烷及水的质量比为1:0.5:1:0.3:6;(4)、将浸泡处理后的玻璃纤维65℃烘干并收卷。

[0049]

实施例3i、一种高抗冲击整体式h管结构件,所述h管结构件包括平行排列的第一管道1和第二管道2,所述第一管道1和第二管道2之间分别设有桥接管4和加强筋3,所述第一管道1端部设有标签区域5,所述第一管道1和第二管道2的两端设有连接螺纹6。

[0050]

ii、所述h管结构件由基体材料注塑一体成型,所述基体材料按重量份计算包括以下组分:105份改性pvc,超细碳酸钙20份,钛白粉4份,抗冲改性剂5份,加工助剂3份,钙锌稳定剂3份,外润滑剂1.2份,内润滑剂0.2份,玻璃纤维30份。

[0051]

iii、制备所述改性pvc:将聚醚二元醇和甲苯-2,4-二异氰酸酯按摩尔量1∶2.4反应40min,得到初步混合液,再加入四氟乙烯单体、氯乙烯单体及环氧树脂乳液加热到50℃混合均匀,加入过氧化月桂酰反应25min;初步混合液、四氟乙烯单体、氯乙烯单体、环氧树脂乳液及过氧化月桂酰的质量比为1:2.6:0.4:0.6:0.02。

[0052]

vi、制备玻璃纤维:(1)、分别配制玻璃浆料a和玻璃浆料b;所述玻璃纤维由玻璃浆料a和玻璃浆料b按照重量份1:1.2混合制得,玻璃纤维的长度为3mm。

[0053]

所述玻璃浆料a包括以下重量份的原料:石英石60份,叶腊石15份,石灰石28份,mgo 5份,纯碱15份,溴化十六烷基三甲胺1份,丙酮55份,去离子水25份;所述玻璃浆料b包括以下重量份的原料:石英石60份、叶腊石15份、石灰石28份,mgo 5份,纯碱15份,十二烷基苯磺酸钠0.5份,粘结剂1.5份,丙酮45份,去离子水40份。

[0054]

所述粘结剂由缩水甘油酯、木质素磺酸钠及异氰酸酯按照质量比1.2:1:1组成。

[0055]

(2)、将玻璃浆料a和玻璃浆料b分别加入到池窑中,升温至300℃,将两种物料转移至同一池窑中混合均匀,继续升温至1200℃,熔融后直接拉丝制得玻璃纤维半成品;(3)、将玻璃纤维半成品置于浸润剂中常温浸泡50min;所述浸润剂包括环氧乳液、脂肪酸酰胺、乙氧基月桂酷胺、乙烯基三乙氧基硅烷及水配制而成,所述环氧乳液、脂肪酸酰胺、乙氧基月桂酷胺、乙烯基三乙氧基硅烷及水的质量比为1:0.8:0.6:0.5:4;

(4)、将浸泡处理后的玻璃纤维70℃烘干并收卷。

[0056]

实施例4i、一种高抗冲击整体式h管结构件,所述h管结构件包括平行排列的第一管道1和第二管道2,所述第一管道1和第二管道2之间分别设有桥接管4和加强筋3,所述第一管道1端部设有标签区域5,所述第一管道1和第二管道2的两端设有连接螺纹6。

[0057]

ii、所述h管结构件由基体材料注塑一体成型,所述基体材料按重量份计算包括以下组分:96份改性pvc,超细碳酸钙21份,钛白粉2份,抗冲改性剂6份,加工助剂2份,钙锌稳定剂4份,外润滑剂0.7份,内润滑剂0.3份,玻璃纤维22份。

[0058]

iii、制备所述改性pvc:将聚醚二元醇和甲苯-2,4-二异氰酸酯按摩尔量1∶2.2反应42min,得到初步混合液,再加入四氟乙烯单体、氯乙烯单体及环氧树脂乳液加热到42℃混合均匀,加入过氧化月桂酰反应28min;初步混合液、四氟乙烯单体、氯乙烯单体、环氧树脂乳液及过氧化月桂酰的质量比为1:2.5:0.42:0.48:0.03。

[0059]

vi、制备玻璃纤维:(1)、分别配制玻璃浆料a和玻璃浆料b;所述玻璃纤维由玻璃浆料a和玻璃浆料b按照重量份1:0.8-1.2混合制得,玻璃纤维的长度为3.5mm。

[0060]

所述玻璃浆料a包括以下重量份的原料:石英石52份,叶腊石16份,石灰石20份,mgo 6份,纯碱11份,溴化十六烷基三甲胺1.5份,丙酮47份,去离子水28份;所述玻璃浆料b包括以下重量份的原料:石英石52份、叶腊石16份、石灰石19份,mgo 6份,纯碱11份,十二烷基苯磺酸钠0.6份,粘结剂0.8份,丙酮48份,去离子水30份。

[0061]

所述粘结剂由缩水甘油酯、木质素磺酸钠及异氰酸酯按照质量比0.9:1:1.1组成。

[0062]

(2)、将玻璃浆料a和玻璃浆料b分别加入到池窑中,升温至260℃,将两种物料转移至同一池窑中混合均匀,继续升温至1250℃,熔融后直接拉丝制得玻璃纤维半成品;(3)、将玻璃纤维半成品置于浸润剂中常温浸泡35min;所述浸润剂包括环氧乳液、脂肪酸酰胺、乙氧基月桂酷胺、乙烯基三乙氧基硅烷及水配制而成,所述环氧乳液、脂肪酸酰胺、乙氧基月桂酷胺、乙烯基三乙氧基硅烷及水的质量比为1:0.6:0.8:0.4:4.5;(4)、将浸泡处理后的玻璃纤维68℃烘干并收卷。

[0063]

实施例5i、一种高抗冲击整体式h管结构件,所述h管结构件包括平行排列的第一管道1和第二管道2,所述第一管道1和第二管道2之间分别设有桥接管4和加强筋3,所述第一管道1端部设有标签区域5,所述第一管道1和第二管道2的两端设有连接螺纹6。

[0064]

ii、所述h管结构件由基体材料注塑一体成型,所述基体材料按重量份计算包括以下组分:102份改性pvc,超细碳酸钙24份,钛白粉3份,抗冲改性剂6份,加工助剂2份,钙锌稳定剂4份,外润滑剂1.1份,内润滑剂0.4份,玻璃纤维28份。

[0065]

iii、制备所述改性pvc:将聚醚二元醇和甲苯-2,4-二异氰酸酯按摩尔量1∶2.3反应56min,得到初步混合液,再加入四氟乙烯单体、氯乙烯单体及环氧树脂乳液加热到48℃混合均匀,加入过氧化月桂酰反应36min;初步混合液、四氟乙烯单体、氯乙烯单体、环氧树脂乳液及过氧化月桂酰的质量比为1:2.5:0.48:0.56:0.04。

[0066]

vi、制备玻璃纤维:

(1)、分别配制玻璃浆料a和玻璃浆料b;所述玻璃纤维由玻璃浆料a和玻璃浆料b按照重量份1:1.1混合制得,玻璃纤维的长度为4.5mm。

[0067]

所述玻璃浆料a包括以下重量份的原料:石英石58份,叶腊石19份,石灰石26份,mgo 7份,纯碱14份,溴化十六烷基三甲胺2份,丙酮52份,去离子水38份;所述玻璃浆料b包括以下重量份的原料:石英石58份、叶腊石19份、石灰石26份,mgo 7份,纯碱14份,十二烷基苯磺酸钠1.4份,粘结剂1.3份,丙酮52份,去离子水38份。

[0068]

所述粘结剂由缩水甘油酯、木质素磺酸钠及异氰酸酯按照质量比1.1:1:1.4组成。

[0069]

(2)、将玻璃浆料a和玻璃浆料b分别加入到池窑中,升温至280℃,将两种物料转移至同一池窑中混合均匀,继续升温至1300℃,熔融后直接拉丝制得玻璃纤维半成品;(3)、将玻璃纤维半成品置于浸润剂中常温浸泡45min;所述浸润剂包括环氧乳液、脂肪酸酰胺、乙氧基月桂酷胺、乙烯基三乙氧基硅烷及水配制而成,所述环氧乳液、脂肪酸酰胺、乙氧基月桂酷胺、乙烯基三乙氧基硅烷及水的质量比为1:0.7:0.8:0.4:5.5;(4)、将浸泡处理后的玻璃纤维69℃烘干并收卷。

[0070]

对比例1(与实施例1的区别在于,未加入玻璃纤维)i、一种高抗冲击整体式h管结构件,所述h管结构件包括平行排列的第一管道1和第二管道2,所述第一管道1和第二管道2之间分别设有桥接管4和加强筋3,所述第一管道1端部设有标签区域5,所述第一管道1和第二管道2的两端设有连接螺纹6。

[0071]

ii、所述h管结构件由基体材料注塑一体成型,所述基体材料按重量份计算包括以下组分:100份改性pvc,超细碳酸钙23份,钛白粉3份,抗冲改性剂6份,加工助剂2份,钙锌稳定剂4份,外润滑剂0.9份,内润滑剂0.3份。

[0072]

iii、制备所述改性pvc:将聚醚二元醇和甲苯-2,4-二异氰酸酯按摩尔量1∶2.2反应50min,得到初步混合液,再加入四氟乙烯单体、氯乙烯单体及环氧树脂乳液加热到44℃混合均匀,加入过氧化月桂酰反应32min;初步混合液、四氟乙烯单体、氯乙烯单体、环氧树脂乳液及过氧化月桂酰的质量比为1:2.5:0.45:0.51:0.03。

[0073]

对比例2(与实施例1的区别在于,未加入溴化十六烷基三甲胺和十二烷基苯磺酸钠)i、一种高抗冲击整体式h管结构件,所述h管结构件包括平行排列的第一管道1和第二管道2,所述第一管道1和第二管道2之间分别设有桥接管4和加强筋3,所述第一管道1端部设有标签区域5,所述第一管道1和第二管道2的两端设有连接螺纹6。

[0074]

ii、所述h管结构件由基体材料注塑一体成型,所述基体材料按重量份计算包括以下组分:100份改性pvc,超细碳酸钙23份,钛白粉3份,抗冲改性剂6份,加工助剂2份,钙锌稳定剂4份,外润滑剂0.9份,内润滑剂0.3份,玻璃纤维22份。

[0075]

iii、制备所述改性pvc:将聚醚二元醇和甲苯-2,4-二异氰酸酯按摩尔量1∶2.2反应50min,得到初步混合液,再加入四氟乙烯单体、氯乙烯单体及环氧树脂乳液加热到44℃混合均匀,加入过氧化月桂酰反应32min;初步混合液、四氟乙烯单体、氯乙烯单体、环氧树脂乳液及过氧化月桂酰的质量比为1:2.5:0.45:0.51:0.03。

[0076]

vi、制备玻璃纤维:(1)、分别配制玻璃浆料a和玻璃浆料b;所述玻璃纤维由玻璃浆料a和玻璃浆料b按照重量份1:1混合制得,玻璃纤维的长度为

4mm。

[0077]

所述玻璃浆料a包括以下重量份的原料:石英石55份,叶腊石18份,石灰石24份,mgo 6份,纯碱13份,丙酮48份,去离子水32份;所述玻璃浆料b包括以下重量份的原料:石英石55份、叶腊石18份、石灰石26份,mgo 7份,纯碱13份,粘结剂1.3份,丙酮49份,去离子水34份。

[0078]

所述粘结剂由缩水甘油酯、木质素磺酸钠及异氰酸酯按照质量比1.1:1:1.3组成。

[0079]

(2)、将玻璃浆料a和玻璃浆料b分别加入到池窑中,升温至280℃,将两种物料转移至同一池窑中混合均匀,继续升温至1280℃,熔融后直接拉丝制得玻璃纤维半成品;(3)、将玻璃纤维半成品置于浸润剂中常温浸泡40min;所述浸润剂包括环氧乳液、脂肪酸酰胺、乙氧基月桂酷胺、乙烯基三乙氧基硅烷及水配制而成,所述环氧乳液、脂肪酸酰胺、乙氧基月桂酷胺、乙烯基三乙氧基硅烷及水的质量比为1:0.6:0.8:0.4:5;(4)、将浸泡处理后的玻璃纤维68℃烘干并收卷。

[0080]

对比例3(与实施例1的区别在于,将改性pvc替换成pvc)i、一种高抗冲击整体式h管结构件,所述h管结构件包括平行排列的第一管道1和第二管道2,所述第一管道1和第二管道2之间分别设有桥接管4和加强筋3,所述第一管道1端部设有标签区域5,所述第一管道1和第二管道2的两端设有连接螺纹6。

[0081]

ii、所述h管结构件由基体材料注塑一体成型,所述基体材料按重量份计算包括以下组分:100份pvc,超细碳酸钙23份,钛白粉3份,抗冲改性剂6份,加工助剂2份,钙锌稳定剂4份,外润滑剂0.9份,内润滑剂0.3份,玻璃纤维22份。

[0082]

vi、制备玻璃纤维:(1)、分别配制玻璃浆料a和玻璃浆料b;所述玻璃纤维由玻璃浆料a和玻璃浆料b按照重量份1:1混合制得,玻璃纤维的长度为4mm。

[0083]

所述玻璃浆料a包括以下重量份的原料:石英石55份,叶腊石18份,石灰石24份,mgo 6份,纯碱13份,溴化十六烷基三甲胺2份,丙酮48份,去离子水32份;所述玻璃浆料b包括以下重量份的原料:石英石55份、叶腊石18份、石灰石26份,mgo 7份,纯碱13份,十二烷基苯磺酸钠1.2份,粘结剂1.3份,丙酮49份,去离子水34份。

[0084]

所述粘结剂由缩水甘油酯、木质素磺酸钠及异氰酸酯按照质量比1.1:1:1.3组成。

[0085]

(2)、将玻璃浆料a和玻璃浆料b分别加入到池窑中,升温至280℃,将两种物料转移至同一池窑中混合均匀,继续升温至1280℃,熔融后直接拉丝制得玻璃纤维半成品;(3)、将玻璃纤维半成品置于浸润剂中常温浸泡40min;所述浸润剂包括环氧乳液、脂肪酸酰胺、乙氧基月桂酷胺、乙烯基三乙氧基硅烷及水配制而成,所述环氧乳液、脂肪酸酰胺、乙氧基月桂酷胺、乙烯基三乙氧基硅烷及水的质量比为1:0.6:0.8:0.4:5;(4)、将浸泡处理后的玻璃纤维68℃烘干并收卷。

[0086]

对比例4(与实施例1的区别在于,未将玻璃纤维在浸润剂中浸泡)i、一种高抗冲击整体式h管结构件,所述h管结构件包括平行排列的第一管道1和第二管道2,所述第一管道1和第二管道2之间分别设有桥接管4和加强筋3,所述第一管道1端部设有标签区域5,所述第一管道1和第二管道2的两端设有连接螺纹6。

[0087]

ii、所述h管结构件由基体材料注塑一体成型,所述基体材料按重量份计算包括以

下组分:100份改性pvc,超细碳酸钙23份,钛白粉3份,抗冲改性剂6份,加工助剂2份,钙锌稳定剂4份,外润滑剂0.9份,内润滑剂0.3份,玻璃纤维22份。

[0088]

iii、制备所述改性pvc:将聚醚二元醇和甲苯-2,4-二异氰酸酯按摩尔量1∶2.2反应50min,得到初步混合液,再加入四氟乙烯单体、氯乙烯单体及环氧树脂乳液加热到44℃混合均匀,加入过氧化月桂酰反应32min;初步混合液、四氟乙烯单体、氯乙烯单体、环氧树脂乳液及过氧化月桂酰的质量比为1:2.5:0.45:0.51:0.03。

[0089]

vi、制备玻璃纤维:(1)、分别配制玻璃浆料a和玻璃浆料b;所述玻璃纤维由玻璃浆料a和玻璃浆料b按照重量份1:1混合制得,玻璃纤维的长度为4mm。

[0090]

所述玻璃浆料a包括以下重量份的原料:石英石55份,叶腊石18份,石灰石24份,mgo 6份,纯碱13份,溴化十六烷基三甲胺2份,丙酮48份,去离子水32份;所述玻璃浆料b包括以下重量份的原料:石英石55份、叶腊石18份、石灰石26份,mgo 7份,纯碱13份,十二烷基苯磺酸钠1.2份,粘结剂1.3份,丙酮49份,去离子水34份。

[0091]

所述粘结剂由缩水甘油酯、木质素磺酸钠及异氰酸酯按照质量比1.1:1:1.3组成。

[0092]

(2)、将玻璃浆料a和玻璃浆料b分别加入到池窑中,升温至280℃,将两种物料转移至同一池窑中混合均匀,继续升温至1280℃,熔融后直接拉丝制得玻璃纤维半成品;(4)、将玻璃纤维68℃烘干并收卷。

[0093]

对比例5(与实施例1的区别在于,玻璃纤维的长度为10mm)i、一种高抗冲击整体式h管结构件,所述h管结构件包括平行排列的第一管道1和第二管道2,所述第一管道1和第二管道2之间分别设有桥接管4和加强筋3,所述第一管道1端部设有标签区域5,所述第一管道1和第二管道2的两端设有连接螺纹6。

[0094]

ii、所述h管结构件由基体材料注塑一体成型,所述基体材料按重量份计算包括以下组分:100份改性pvc,超细碳酸钙23份,钛白粉3份,抗冲改性剂6份,加工助剂2份,钙锌稳定剂4份,外润滑剂0.9份,内润滑剂0.3份,玻璃纤维22份。

[0095]

iii、制备所述改性pvc:将聚醚二元醇和甲苯-2,4-二异氰酸酯按摩尔量1∶2.2反应50min,得到初步混合液,再加入四氟乙烯单体、氯乙烯单体及环氧树脂乳液加热到44℃混合均匀,加入过氧化月桂酰反应32min;初步混合液、四氟乙烯单体、氯乙烯单体、环氧树脂乳液及过氧化月桂酰的质量比为1:2.5:0.45:0.51:0.03。

[0096]

vi、制备玻璃纤维:(1)、分别配制玻璃浆料a和玻璃浆料b;所述玻璃纤维由玻璃浆料a和玻璃浆料b按照重量份1:1混合制得,玻璃纤维的长度为10mm。

[0097]

所述玻璃浆料a包括以下重量份的原料:石英石55份,叶腊石18份,石灰石24份,mgo 6份,纯碱13份,溴化十六烷基三甲胺2份,丙酮48份,去离子水32份;所述玻璃浆料b包括以下重量份的原料:石英石55份、叶腊石18份、石灰石26份,mgo 7份,纯碱13份,十二烷基苯磺酸钠1.2份,粘结剂1.3份,丙酮49份,去离子水34份。

[0098]

所述粘结剂由缩水甘油酯、木质素磺酸钠及异氰酸酯按照质量比1.1:1:1.3组成。

[0099]

(2)、将玻璃浆料a和玻璃浆料b分别加入到池窑中,升温至280℃,将两种物料转移

至同一池窑中混合均匀,继续升温至1280℃,熔融后直接拉丝制得玻璃纤维半成品;(3)、将玻璃纤维半成品置于浸润剂中常温浸泡40min;所述浸润剂包括环氧乳液、脂肪酸酰胺、乙氧基月桂酷胺、乙烯基三乙氧基硅烷及水配制而成,所述环氧乳液、脂肪酸酰胺、乙氧基月桂酷胺、乙烯基三乙氧基硅烷及水的质量比为1:0.6:0.8:0.4:5;(4)、将浸泡处理后的玻璃纤维68℃烘干并收卷。

[0100]

各项目参数如表1所示。

[0101]

表1本发明h管结构件的各性能指标表1本发明h管结构件的各性能指标结论:实施例1-5可知,本发明制备出基体材料、基体材料与玻璃纤维之间能够发生化学交联,引入多个单体聚合,增加聚合物的分子量、彼此的相容性和反应活性点,改进玻璃纤维制备工艺,最终制备得到抗冲击性能好、一体结合性强、耐候性能好及力学性能高的h管结构件。

[0102]

对比例1与实施例1的区别在于,未加入玻璃纤维;高强玻璃纤维具有较强的成型支撑作用,其抗废水的静压能力提升,仅仅靠树脂本身的作用,会显著降低废水h管结构件的渗透能力。

[0103]

对比例2与实施例1的区别在于,未加入溴化十六烷基三甲胺和十二烷基苯磺酸钠;上述成分的加入使得带不同电荷的玻璃无机粉体互相吸引,从而提高了玻璃无机粉体之间的结合力,同时有效提高了玻璃纤维中各成分的结合能力与致密度,有效减少结合剂的使用量,提高玻璃纤维强度,若未加入则会降低高强玻璃纤维的力学性能与紧密结合度,降低抗冲击与抗开裂性能。

[0104]

对比例3与实施例1的区别在于,将改性pvc替换成pvc;聚氯乙烯表面的活性位点较低,反应化学基团少,且自身成型性能差,所以会导致其与高强玻璃纤维的结合能力变

差,降低h管结构件的整体性能。

[0105]

对比例4与实施例1的区别在于,未将玻璃纤维在浸润剂中浸泡;浸润剂浸泡玻璃纤维能够提升其抗静电性能,使得玻璃纤维束之间不会相互排斥,纤维束之间的平整性更好,同时能够在玻璃纤维表面引入羟基、酰胺基及环氧基等反应活性基团,未进行浸润剂浸泡会使得玻璃纤维表面带静电及失去反应活性离子,会破坏玻璃纤维与基体材料之间良好的一体性。

[0106]

对比例5与实施例1的区别在于,玻璃纤维的长度为10mm;由于玻璃纤维的长度较长,会增大基体材料与玻璃纤维之间的接触面积,会增大接触位置缺陷与裂纹源的引入,为h管结构件的撞击开裂埋下伏笔,另外玻璃纤维长度较长,不利于玻璃纤维与基体材料之间的均匀混合,无法适应小尺寸的管壁厚度,进而降低管件整体的力学性能,尤其是降低管件的抗裂性能。

[0107]

由对比例1-5可以看出,所加入关键成分及关键处理步骤缺失,会导致最终的复合结构件物理性能及耐候性能变差,各综合性能降低。

[0108]

以上所述的实施例只是本发明的几种较佳的方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

[0109]

本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

[0110]

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让