薄壳模的熔汤锻造方法与流程

2021-01-30 11:01:20|

2021-01-30 11:01:20| 178|

178| 起点商标网

起点商标网

[0001]

本发明与一种使用薄壳模的熔汤锻造方法有关,尤指一种使用薄壳模的金属模造方式,借由压力差来填充铸造,并在正压空间中施压冷却,达到减少模具材料且防止于施压时薄壳模破裂的方法。

背景技术:

[0002]

铸造一般分有两种工法,重力铸造是将金属等物质加热至熔化,而在熔化状态下,将其倒入预先做好的铸造模具内,等待其凝固后即可得到所需铸件,因此重力铸造方法简单,为成本最少的一种铸造方式,但其浇冒口比较大,容易耗费铸造材料,并且在浇铸时容易卷进气体及杂质,为质量不佳的原因之一;再来,低压铸造是在低压(比大气压力低)环境下进行的铸造方式,将液态铸造材料通过浇铸口平稳的进入模具中,其优点在于填充速度较易控制,并在浇铸时在负压状态下推挤而减少空气卷入及混入杂质,而有助于铸件轮廓清晰且表面光洁;

[0003]

再者,在铸造方面模具的不同更具有变化,使用脱蜡法所形成的陶瓷模具不但可以增加精度,其表面更是比铸造细致,但相比之下模具的做工复杂繁琐,需不断的上浆干燥使其增厚,以足够支撑浇铸时的力道;

[0004]

又,熔汤锻造,又称挤压铸造,是目前为了减少并克服缺陷所研发的铸造方式,借由熔融金属注入模具中,在熔液凝固前施加高压力,在高压环境下完全凝固为止;相比压铸及低压铸造更适合使用在具有厚度的制品,其优点可克服内部气孔、缩孔和缩松等缺陷,其表面粗糙度低,致使尺寸精度高,并防止铸造裂纹的产生,能够以机械化自动化的方式。

[0005]

依据上述可得知,一般重力铸造在精密度上较差,且质量难以掌握,容易将气体及杂质混入模具中,但相对而言,生产速度快,能够大量生产;使用低压铸造虽然减少了气体及杂质混入,但精度仍具有差异,且呈现力学特性并未有挤压铸造良好,又,使用脱蜡法来完成的陶瓷模,其打造模具的工序复杂,并具有良好的外表面,但模具脆弱无法像挤压铸造般施加压力来改变金属特性,另外,熔汤铸造对于施压状态下,产生的压力极大,因此,模具都必须选择厚度较高,且高强度的合金模具来使用,防止因施压过高导致开裂变形,以致模具所耗费资源更是多,且相对只能够使用熔点较低的金属做为原料,虽然能改善一般重力铸造及低压铸造等产生的缺陷,但却无法应用到其它低流动金属材料,且由于熔汤锻造使用的模具造价高昂,只适合使用大量生产的铸件,相对于客制化的加工铸造而言难以应用,又其使用金属模具由于导热快会导致铸件表面与内侧冷却不均匀,并无法有效的预热使用,容易到外界阻力而不能自由收缩,以致内应力超过金属强度产生裂纹,至此熔汤锻造的成本高昂,且熔汤锻造使用的铸造材料种类有限,又陶瓷材料虽较无材料上的限制,但无法直接承受挤压带来的压力,因此生产上麻烦不便,而亟待加以改进。

[0006]

本发明人有鉴于此,并且依据多年从事此领域的相关经验,细心观察及研究,并配合学理运用,进而提出一种合理且有效改善上述缺点的本发明。

技术实现要素:

[0007]

本发明的主要目的是在于:与一种使用薄壳模的熔汤锻造方法有关,尤指一种使用薄壳模的金属模造方式,借由压力差来填充铸造,并在正压空间中施压冷却,达到减少模具材料且防止于施压时薄壳模破裂的方法。

[0008]

为达上述目的,本发明一种薄壳模的熔汤锻造方法,其特征在于:包括下列步骤:

[0009]

s1:造模准备步骤:备制一薄壳模,该薄壳模以陶瓷材料制成,且厚度在0.5~2.0mm之间,该薄壳模上端设有一浇铸口,其口径在25mm~45mm,以减轻水跃作用;并于该薄壳模外围处设置有多个与外围面呈垂直方向的支撑架,又该薄壳模内部借由将稀释陶瓷浆料流入,并导出多余浆料干燥后,在该薄壳模内缘呈现光滑面,又该薄壳模外端为粗糙雾面;又准备有一压力室,且该压力室中更设有一熔炉;及备有一箱体,设于该压力室中,该箱体设有一控温装置,以控制该箱体内侧温度;

[0010]

s2:烧结步骤:将造模准备步骤的薄壳模经过烧结补强,其烧结温度维持在600℃度以下,以低温方式使陶瓷材料烧结并防止瓷化作用产生,令该薄壳模增加冷热缩胀的承受力,防止该薄壳模开裂;

[0011]

s3:埋砂减压步骤:将烧结完成的薄壳模设于该箱体中,并于该箱体中填入多个埋设沙,令各埋设砂完全紧密压合于该薄壳模外侧及各支撑架间,以支撑于该薄壳模外侧,并以该薄壳模其外缘的粗糙雾面更与各埋设砂相贴合,以增加接触面积;并对该压力室内部整体空间进行减压,令气压维持在-0.02~-0.05mpa呈现负压,更在负压下借由该控温装置于该箱体内侧加热,并沿各埋设砂平均传导热度借由该薄壳模外缘面的粗糙面增加导热,稳定预热;

[0012]

s4:注料步骤:将设于该压力室的熔炉内的铸造材料,在该压力室负压下熔炼而由该浇铸口注入预热完成的薄壳模内,其以借由一给料装置推挤并将铸造材料以10~20kg/cm

2

的力度持续填补至该浇铸口处呈覆盖状态,而由该浇铸口所填补的铸造材料隔绝该薄壳模的内部空间,令该薄壳模内部未填设的空间呈真空状态;

[0013]

s5:施压步骤:于注料步骤中铸造材料填充完成后,立即将负压状态解除,并借由将气体导入该压力室,更由该薄壳模内侧呈真空状的内部空间与外端该压力室内侧具有压力差,致使铸造材料朝该薄壳模内流动,以令铸造材料填补该薄壳模内侧空间同时经由外侧的压力推挤,供铸造材料不再往内流动时,完成浇铸;

[0014]

s6:成形步骤:关闭该箱体的控温装置,令该薄壳模内的铸造材料逐渐降温,更不断将该压力室内压力提升至80~100kg/cm

2

呈现高正压,经外部正压力配合铸造材料于该薄壳模内缘壁抵设的交互作用,且该箱体中设置的埋设砂于该薄壳模外部呈抵设状态,以平衡该薄壳模内的高压力,降低该薄壳模内外压力差防止该薄壳模及铸件损坏,而令铸造材料于该薄壳模内侧处受到挤压并冷却,令铸造材料紧密贴合于该薄壳模的内缘壁处,供铸件表面具有完整模具的高光洁度;

[0015]

s7:完成步骤:将冷却完成的铸件连同该薄壳模取出,并震碎该薄壳模,以获得一成品。

[0016]

本发明的功效在于:提供一种与薄壳模的熔汤锻造方法有关,更详述而言之,借由下列步骤提高良率及减少耗材的方法:

[0017]

其先备制该薄壳模,其厚度在0.5~2.0mm之间,并选以陶瓷材料制成,且于该薄壳

模上端处设有该浇铸口,令口径在25mm~45mm,以减轻水跃作用;并于该薄壳模外围处设置有多个与外围面呈垂直方向的支撑架,以支撑该薄壳模外侧,又该薄壳模内部借由将稀释陶瓷浆料流入,并导出多余浆料干燥后,在该薄壳模内缘呈现光滑面,又该薄壳模外端为粗糙雾面;又准备有该压力室,且该压力室中更设有该熔炉;及备有该箱体,设于该压力室中,该箱体设有该控温装置,以控制该箱体内侧温度;并将备置的薄壳模经过烧结补强,其通过维持温度在600℃度以下,以低温方式使陶瓷材料烧结并防止瓷化作用产生,令该薄壳模增加冷热缩胀的承受力,防止该薄壳模开裂;再将烧结完成的薄壳模设于该箱体中,并于该箱体中填入各埋设沙,令各埋设砂完全紧密压合于该薄壳模外侧及各支撑架间,以支撑于该薄壳模外侧,并以该薄壳模其外缘的粗糙雾面更与各埋设砂相贴合,增加接触面积;并对该压力室内部整体空间进行减压,令气压维持在-0.02~-0.05mpa呈现负压,更在负压下借由该控温装置于该箱体内侧加热,并沿各埋设砂平均传导热度以借由该薄壳模外缘面的粗糙面增加导热,稳定预热该薄壳模;而经过将铸造材料在负压下熔炼而由该浇铸口注入预热完成的薄壳模内,其以借由该给料装置推挤并将铸造材料以10~20kg/cm

2

的力度持续填补至该浇铸口处呈覆盖状态,而由该浇铸口所填补的铸造材料隔绝该薄壳模的内部空间,令该薄壳模内部未填设的空间呈真空状态;再立即将该压力室负压状态解除,并将气体导入该压力室,令该薄壳模内侧之的内部空间与外端具有压力差,致使铸造材料朝内流动,以供铸造材料填补该薄壳模内侧空间同时经由外侧的压力推挤,供铸造材料不再往内流动时完成浇铸;再关闭该箱体的控温装置,令该薄壳模内的铸造材料逐渐降温,更不断将该压力室的压力提升至80~100kg/cm

2

间,经外部正压力配合铸造材料于该薄壳模内缘壁抵设的交互作用,且该薄壳模外缘的埋设砂相抵状态下,以平衡该薄壳模内的高压力,降低该薄壳模内外压力差防止该薄壳模及铸件损坏,而令铸造材料于该薄壳模内侧处受到压力并冷却,令铸造材料紧密贴合于该薄壳模的内缘壁处,供铸件表面具有完整模具的高光洁度;而能够将冷却完成的铸件连同该薄壳模取出,并震碎该薄壳模,以获得该成品;借此,提供一种使用薄壳模的熔汤锻造方法有关,尤指一种使用薄壳模的金属模造方式,借由压力差来填充铸造,并在正压空间中施压冷却,达到减少模具材料且防止于施压时薄壳模破裂的方法。

附图说明

[0018]

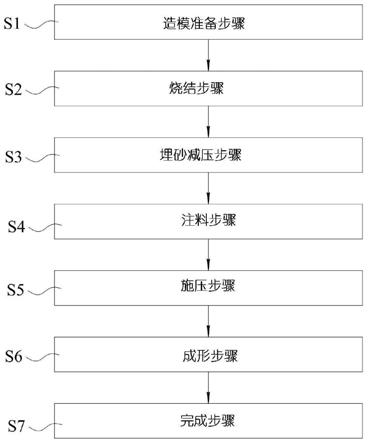

图1是本发明的流程方块示意图。

[0019]

图2是本发明步骤s1至s4的细部流程方块示意图。

[0020]

图3是本发明步骤s5至s7的细部流程方块示意图。

[0021]

图4是本发明的薄壳模示意图。

[0022]

图5是本发明较佳实施例的压力室减压使用状态示意图。

[0023]

图6是本发明较佳实施例的盖体施压示意图。

[0024]

图7是本发明较佳实施例的填充铸造材料施压示意图。

[0025]

图8是本发明较佳实施例的压力室增压使用状态示意图。

[0026]

图9是本发明较佳实施例的施压局部放大示意图。

[0027]

图10是本发明较佳实施例的施压局部放大示意图。

具体实施方式

[0028]

请参阅图1至图10所示,为本发明薄壳模的熔汤锻造方法,包括下列步骤:

[0029]

造模准备步骤s1:备制一薄壳模1,该薄壳模1以陶瓷材料制成,且厚度在0.5~2.0mm之间,该薄壳模1上端设有一浇铸口11,其口径在25mm~45mm之间,以减轻水跃作用;并于该薄壳模1外围处设置有多个与外围面呈垂直方向的支撑架12,又该薄壳模1内部借由将稀释陶瓷浆料流入,并导出多余浆料干燥后,在该薄壳模1内缘呈现光滑面,又该薄壳模1外端为粗糙雾面;又准备有一压力室2,且该压力室2中更设有一熔炉21;及备有一箱体3,设于该压力室2中,该箱体3设有一控温装置31,以控制该箱体3内侧温度;

[0030]

烧结步骤s2:将造模准备步骤的薄壳模1经过烧结补强,其烧结温度维持在600℃度以下,以低温方式使陶瓷材料烧结并防止瓷化作用产生,令该薄壳模1增加冷热缩胀的承受力,防止该薄壳模1开裂;

[0031]

埋砂减压步骤s3:将烧结完成的薄壳模1设于该箱体3中,并于该箱体3中填入多个埋设沙30,令各埋设砂30完全紧密压合于该薄壳模1外侧及各支撑架12间,以支撑于该薄壳模1外侧,并以该薄壳模1其外缘的粗糙雾面更与埋设砂30相贴合,以增加接触面积;并对该压力室2内部整体空间进行减压,令气压维持在-0.02~-0.05mpa呈现负压,更在负压下借由该控温装置31于该箱体3内侧加热,并沿各埋设砂30平均传导热度借由该薄壳模1外缘面的粗糙面增加导热,稳定预热;

[0032]

s4:注料步骤:将设于该压力室2的熔炉21内的铸造材料,在该压力室2负压下熔炼而由该浇铸口11注入预热完成的薄壳模1内,其以借由一给料装置211推挤并将铸造材料以10~20kg/cm

2

的力度持续填补至该浇铸口11处呈覆盖状态,而由该浇铸口11所填补的铸造材料隔绝该薄壳模1的内部空间,令该薄壳模1内部未填设的空间呈真空状态;

[0033]

s5:施压步骤:于注料步骤中铸造材料填充完成后,立即将负压状态解除,并借由将气体导入该压力室2,更由该薄壳模1内侧呈真空状的内部空间与外端该压力室2内侧具有压力差,致使铸造材料朝该薄壳模1内流动,以令铸造材料填补该薄壳模1内侧空间同时经由外侧的压力推挤,供铸造材料不再往内流动时,完成浇铸;

[0034]

s6:成形步骤:关闭该箱体3的控温装置31,令该薄壳模1内的铸造材料逐渐降温,更不断将该压力室2内压力提升至80~100kg/cm

2

呈现高正压,经外部正压力配合铸造材料于该薄壳模1内缘壁抵设的交互作用,且该箱体3中设置的埋设砂30于该薄壳模1外部呈抵设状态,以平衡该薄壳模1内的高压力,降低该薄壳模1内外压力差防止该薄壳模1及铸件损坏,而令铸造材料于该薄壳模1内侧处受到挤压并冷却,令铸造材料紧密贴合于该薄壳模1的内缘壁处,供铸件表面具有完整模具的高光洁度;

[0035]

s7:完成步骤:将冷却完成的铸件连同该薄壳模1取出,并震碎该薄壳模1,以获得一成品4;

[0036]

借由以上结构,兹更进一步说明如后:

[0037]

前述至s4:注料步骤中,其该熔炉内的铸造材料呈半固态,于步骤s5:施压步骤中于完成浇铸时,更持续供该控温装置31预热2~7分钟并提升压力至25~30kg/cm

2

,令该薄壳模1与铸造材料间稳定贴合,而于步骤s6:成形步骤中冷却时,其减少收缩比例;

[0038]

其中至该箱体3,更设有一盖体32,设置于该箱体3上端并具有一穿口321,供该薄壳模1的浇铸口11穿设;

[0039]

其中至步骤s5:施压步骤时,更朝下压设该盖体32施加压力5~15kg/cm

2

,以增加各埋设砂30平均对应该薄壳模1外侧的压力;

[0040]

其中至步骤s5施压步骤时,借由该压力室2填充气体,令该压力室2内部压力超过大气压力并保持压力范围在15~50kg/cm

2

,维持压力2~5分钟并持续加热该薄壳模1,令该薄壳模1的浇铸口11处的铸造材料受到压力;

[0041]

经由上述,针对本发明薄壳模的熔汤锻造方法的较佳实施例,详述如下:

[0042]

本发明使用于浇铸作业,尤其借由改变压力进行浇铸,并借由该薄壳模1内侧为负压,而外侧为正压,使无法适用在超高正压下的陶瓷材料制成的薄壳模1,借由内外压力差而可适用于熔汤锻造的方法,以省去多余的壳模成本;其使用上是借由将陶瓷材料制作出该薄壳模1,其可借由脱蜡法或是立体打印机将陶瓷材料固定外型而形成,其厚度可在0.5~2.0之间,因此可节省陶瓷材料的用量,并于该薄壳模1上设有该浇铸口11,且口径在25~45之间,而能够于浇铸时减少水跃作用的产生,防止完成的成品4铸件坏损,且于该薄壳模1外侧端设置有与外围呈垂直的支撑架12,以供增加其支撑作用并减少妨碍于薄壳模1外的加热作用,又该薄壳模1内缘更使用稀释的陶瓷浆料流入,并经干燥后内缘呈现光滑面,而供后续浇铸时,可产生有光滑的表面的铸件,又准备该压力室2,以调整后续浇铸时的压力,且设置一箱体3而供薄壳模1使用各埋设砂30埋设及加温预热;至此,当该薄壳模1备制完成后,将薄壳模1经过烧结,使其增加对压力的承受力,并选择以600℃的低温加热方式烧结,以防止该薄壳模1瓷化,而影响对于温差及施压的承受力;

[0043]

再者,将烧结完成的薄壳模1,经过埋砂于该箱体3中,而能借由各埋设砂30支撑该薄壳模1外部,并借由该压力室2进行减压,以令气压维持在-0.02~-0.05mpa,而在负压环境下经过该控温装置31对箱体3内侧加热,借由各埋设砂30而传导热,以平均将热度传递至该薄壳模1,且该薄壳模1由于使用较薄厚度,因此都能够快速的将热度传递以对该薄壳模1内侧预热;

[0044]

因此,可在负压情况下将加热熔炼的铸造材料由该浇铸口11注入,并以一给料装置211给压而以10~20kg/cm

2

力度将铸造材料注入该薄壳模1,而该薄壳模1经过外侧的埋设砂30搭配各支撑架12,以支撑铸造材料挤压的力道,当填补铸造材料至该浇铸口11呈覆盖状态,更借由该浇铸口11处阻隔该薄壳模1内外的出入口,以隔开该薄壳模1内外,致使该薄壳模1内剩余空间呈真空状态;

[0045]

又,将气体导入该压力室2,令该压力室2逐渐回复正常大气压力,并与该薄壳模1内侧的负压产生压力差,令填充的铸造材料能够借由内外以正压搭配负压产生的压力差填入该薄壳模1,并在该薄壳模1持续预热下继续填补内部的负压空间;而能够于填补完成后关闭控温装置31,使其借由各埋设砂30及该薄壳模1的热传导速度将温度下降,并持续将该压力室2的内部压力提高到80~100kg/cm

2

,令铸造材料在高压下冷却形成成品4铸件,而能够将其取出而震碎该薄壳模1,取得具有高光洁度的成品4,并能省去传统熔汤锻造耗费成本的模具,且能够小量生产并具有良好的稳定度,有别于一般熔汤锻造,其壳模的制造可选择陶瓷,而不会因施压过度导致坏损;

[0046]

又,针对步骤s5施压步骤时,更借由该压力室2填充气体,令该压力室2内部压力超过大气压力并保持压力范围在15~50kg/cm

2

,维持压力2~5分钟并持续加热该薄壳模1,令该薄壳模1的浇铸口11处的铸造材料受到压力进行填补该薄壳模1内部空间;

[0047]

在此,针对上述,提供测试数据;

[0048]

铸造材料在呈现液态且未完全填满该薄壳模1,该薄壳模1内部的负压度为-0.05mpa情况下,而使用惰性气体填充提高该压力室2的压力;

[0049]

厚度及压力对薄壳模1的预热承受度:

[0050][0051]

由上述可知薄壳模1在未完全填满时,薄壳模1厚度越薄,其耐压程度越低,并且在0.5mm厚度的薄壳模1施以40kg/cm

2

以上压力时,导致破损,因此在未填满状态下可减缓压力并维持预热促使该铸造材料在薄壳模1内完整填充;

[0052]

而填充完成后的薄壳模1经过内部铸造材料的抵设与外部压力平衡,足以提高承受力,如下表格:

[0053][0054]

因此如上比对,当经过低正压(10~20kg/cm

2

)以确认铸造材料填满该薄壳模1后,再进行高正压(80~100kg/cm

2

),因此能够减少薄壳模1厚度,达到节省陶瓷材料的目的,且值得一提,在该薄壳模1厚度越薄的情况,其散热效果相对提高,并借由在不同阶段施以不同压力控制,更能够提升铸造效率并维持铸造施压改变力学性能的功效;

[0055]

再者,铸造材料更能以半固态情形下注入该薄壳模1;

[0056]

铸造材料在半固态而呈现膏状注入该薄壳模1使用压力的比对数据:

[0057][0058]

至此,由上述可知在于使用上将铸造材料加热至半固态情况下,由于在半固态流动性较低,相对需要较高压力才能进行推挤,但其半固态的金属变形量较低且温度较液体型态低,而能够在使用较薄的薄壳模1的情况施加较大压力,且冷却时的收缩比液态金属冷却凝固小,更能取得尺寸更精准的成品4,并具有良好的外表面及提升金属加工性,因此,使用半固态的金属对该薄壳模1填充为最优选;

[0059]

至此,特别一提,本发明对比一般传统熔汤锻造,需使用流动性较高且溶点较低的金属,更能借由陶瓷材料制成的薄壳模1而适用于其它金属材料,借由陶瓷高耐热的特性搭配埋设砂30后提升耐压性,可提供其它低流动的金属材料铸造;且对于传统熔汤铸造,本发明以单次使用的壳模进行熔汤锻造,不需如传统模具进行保养,其模具亦可通过立体打印或脱蜡法等方式完成,而增加生产效率;

[0060]

借由上述说明,本发明的功效在于:提供一种与薄壳模的熔汤锻造方法有关,更详述而言之,借由下列步骤提高良率及减少耗材的方法:

[0061]

其先备制该薄壳模1,其厚度在0.5~2.0mm之间,并选以陶瓷材料制成,且于该薄壳模1上端处设有该浇铸口11,令口径在25mm~45mm,以减轻水跃作用;并于该薄壳模1外围处设置有多个与外围面呈垂直方向的支撑架12,以支撑该薄壳模1外侧,又该薄壳模1内部借由将稀释陶瓷浆料流入,并导出多余浆料干燥后,在该薄壳模1内缘呈现光滑面,又该薄壳模1外端为粗糙雾面;又准备有该压力室2,且该压力室2中更设有该熔炉21;及备有该箱体3,设于该压力室2中,该箱体3设有该控温装置31,以控制该箱体3内侧温度;并将备置的薄壳模1经过烧结补强,其通过维持温度在600℃度以下,以低温方式使陶瓷材料烧结并防止瓷化作用产生,令该薄壳模1增加冷热缩胀的承受力,防止该薄壳模1开裂;再将烧结完成的薄壳模1设于该箱体3中,并于该箱体3中填入各埋设沙30,令各埋设砂30完全紧密压合于该薄壳模1外侧及各支撑架12间,以支撑于该薄壳模1外侧,并以该薄壳模1其外缘的粗糙雾面更与各埋设砂30相贴合,增加接触面积;并对该压力室2内部整体空间进行减压,令气压维持在-0.02~-0.05mpa呈现负压,更在负压下借由该控温装置31于该箱体3内侧加热,并沿各埋设砂30平均传导热度以借由该薄壳模1外缘面的粗糙面增加导热,稳定预热该薄壳模1;而经过将铸造材料在负压下熔炼而由该浇铸口11注入预热完成的薄壳模1内,其以借由该给料装置211推挤并将铸造材料以10~20kg/cm

2

的力度持续填补至该浇铸口11处呈覆

盖状态,而由该浇铸口11所填补的铸造材料隔绝该薄壳模1的内部空间,令该薄壳模1内部未填设的空间呈真空状态;再立即将该压力室2负压状态解除,并将气体导入该压力室2,令该薄壳模1内侧的内部空间与外端具有压力差,致使铸造材料朝内流动,以供铸造材料填补该薄壳模2内侧空间同时经由外侧的压力推挤,供铸造材料不再往内流动时完成浇铸;再关闭该箱体3的控温装置31,令该薄壳模1内的铸造材料逐渐降温,更不断将该压力室2的压力提升至80~100kg/cm

2

间,经外部正压力配合铸造材料于该薄壳模1内缘壁抵设的交互作用,且该薄壳模1外缘的埋设砂30相抵状态下,以平衡该薄壳模1内的高压力,降低该薄壳模1内外压力差防止该薄壳模1及铸件损坏,而令铸造材料于该薄壳模1内侧处受到压力并冷却,令铸造材料紧密贴合于该薄壳模1的内缘壁处,供铸件表面具有完整模具的高光洁度;而能够将冷却完成的铸件连同该薄壳模11取出,并震碎该薄壳模1,以获得该成品;借此,提供一种使用薄壳模的熔汤锻造方法有关,尤指一种使用薄壳模的金属模造方式,借由压力差来填充铸造,并在正压空间中施压冷却,达到减少模具材料且防止于施压时薄壳模破裂的方法。

[0062]

综上所述,当知本发明确实可为相关产业广为利用,极具有进步性与新颖性,且发明于申请前未见公开,已符合专利法的规定,依法提出发明专利申请,惟以上所述,仅为本发明的其中较佳实施例而已,当不能以之限定本发明实施的范围;即大凡依本发明申请专利范围所作的均等变化与修饰,皆应仍属本发明专利涵盖的范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 薄壳结构

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让