一种模具顶杆导向装置的制作方法

2021-01-30 11:01:55|

2021-01-30 11:01:55| 248|

248| 起点商标网

起点商标网

[0001]

本实用新型涉及模具组件技术领域,尤其涉及一种模具顶杆导向装置。

背景技术:

[0002]

模具顶杆顶出作为模具生产中最重要的一环之一,顶杆的流畅定位一直是现场操作的巨大挑战。因为模具生产的具体温度大概在 400℃左右,模具的材料一般采用skd61。在如此巨大的温度下,模具不可避免会产生热应力变形。与此同时顶杆在生产过程中,一直与模具本体竖直方向滑动,很难起到均匀受热的作用。顶杆板和模具本体完全不接触。顶杆板的温度永远低于模具本体的温度,两者的热变形很难实现同步化。鉴于以上原因,顶杆作为顶杆板与模具本体的连接杆不可避免的会产生卡死,磨损,甚至断裂的现象。

[0003]

这种情况在模具本体尺寸超过500mmx500mmx300m,顶杆数量超过20根的低压模具,模具连续生产500件左右的情况下,顶杆由于模具热变形所引发的卡死现象就会出现。极大的干扰正常生产节奏,如果现场工人操作不当,又或是没有及时发现卡死现象,强行进行顶出。模具极有可能出现顶出拉伤情况,以至于模具报废。顶杆一旦折断,720℃下的铝液在400mba的压力下自由喷出极大地威胁现场操作者的生命财产安全。

[0004]

已公开中国实用新型专利,公开号:cn106541521a,专利名称:一种侧抽芯模具的顶杆导向连接装置,申请日:20150922,其公开了一种侧抽芯模具的顶杆导向连接装置,其特征在于:其具体由侧抽芯模具的顶杆导向套管(1)和侧抽芯模具的顶杆导向连接装置(2)构成,其中:侧抽芯模具的顶杆导向套管(1)为管状结构;侧抽芯模具的顶杆导向连接装置(2)设置在侧抽芯模具的顶杆导向套管(1) 的一端,其内径与侧抽芯模具的顶杆导向套管(1)内径相同,侧抽芯模具的顶杆导向连接装置(2)外径大于侧抽芯模具的顶杆导向套管(1)外径。本发明使用阶梯性的外部结构设计和外径相对较小的侧抽芯模具的顶杆导向轨道3设计,其具有装夹方便,且夹紧定位后稳定可靠。

技术实现要素:

[0005]

本实用新型提供一种模具顶杆导向装置,目的在于实现在模具热变形的情况下,顶杆能均匀顶出的结果。

[0006]

本实用新型提供一种模具顶杆导向装置,包括上模连接板(1),模具(2),等高柱(3),顶杆板(4),导向杆(5),导向套(6),导向套压板(7);

[0007]

所述上模连接板(1)通过等高柱(3)与所述模具(2)固定连接;所述上模连接板(1)通过导向杆(5)与所述顶杆板(4)固定连接;

[0008]

所述导向套(6)套接在所述导向杆(5)外表面,所述导向套(6) 设置在所述导向杆(5)与所述顶杆板(4)之间;所述导向套压板(7) 设置在所述导向套(6)与所述顶杆板(4)之间。

[0009]

优选的,所述导向杆(5)与所述导向套(6)的间隙为0.1-0.15mm。

[0010]

优选的,所述导向杆(5)与所述导向套(6)之间还设置有石墨油。

[0011]

优选的,所述导向套(6)外表面设置有凸起;所述导向套压板 (7)设置在所述凸起上侧。

[0012]

优选的,所述导向套(6)与所述顶杆板(4)之间的水平间隙为 2-2.5mm。

[0013]

优选的,所述导向套(6)与所述顶杆板(4)之间的垂直间隙为 0.5mm。

[0014]

优选的,所述导向杆(5)通过螺栓与所述上模连接板(1)固定连接。

[0015]

本实用新型的有益效果为,保证模具在热变形的情况下还能实现顶杆均匀顶出的效果。确保生产环境的安全。且该结构装置成本低廉、性能优异、质量可靠、美观轻巧、耐腐抗摔。

附图说明

[0016]

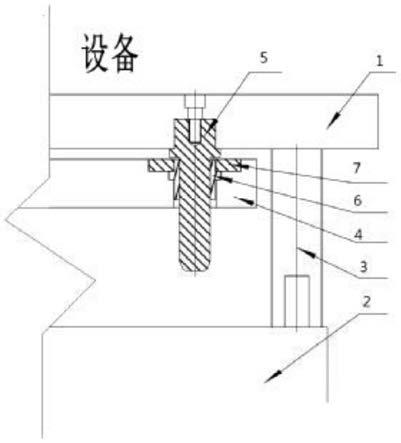

图1为本实用新型结构示意图;

[0017]

图2为本实用新型实验示意图;

[0018]

图中,

[0019]

1、上模连接板;2、模具;3、等高柱;4、顶杆板;5、导向杆; 6、导向套;7、导向套压板。

具体实施方式

[0020]

下面结合附图对本实用进行详细描述,本部分的描述仅是示范性和解释性,不应对本实用新型的保护范围有任何的限制作用。

[0021]

本实用新型提供一种模具顶杆导向装置,包括上模连接板(1),模具(2),等高柱(3),顶杆板(4),导向杆(5),导向套(6),导向套压板(7);

[0022]

所述上模连接板(1)通过等高柱(3)与所述模具(2)固定连接;所述上模连接板(1)通过导向杆(5)与所述顶杆板(4)固定连接;

[0023]

所述导向套(6)套接在所述导向杆(5)外表面,所述导向套(6) 设置在所述导向杆(5)与所述顶杆板(4)之间;所述导向套压板(7) 设置在所述导向套(6)与所述顶杆板(4)之间。

[0024]

本实施例中优选的,所述导向杆(5)与所述导向套(6)的间隙为0.1-0.15mm。

[0025]

本实施例中优选的,所述导向杆(5)与所述导向套(6)之间还设置有石墨油。保证导向杆5与导向套6上下均匀滑动。

[0026]

本实施例中优选的,所述导向套(6)外表面设置有凸起;所述导向套压板(7)设置在所述凸起上侧。凸起用于导向套压板(7)压住导向套。

[0027]

本实施例中优选的,所述导向套(6)与所述顶杆板(4)之间的水平间隙为2-2.5mm。

[0028]

本实施例中优选的,所述导向套(6)与所述顶杆板(4)之间的垂直间隙为0.5mm。

[0029]

本实施例中优选的,所述导向杆(5)通过螺栓与所述上模连接板(1)固定连接。

[0030]

如图所示:上模连接板1通过压板结构与设备上平面连接。另外顶杆板4通过顶杆与模具2相连,实际生产过程中,设备反顶杆穿过上模连接板1顶出顶杆板4与顶杆将产品从模具型腔中顶出,完成一次生产循环。

[0031]

顶杆导向杆5与顶杆导向套6中间间隙达到0.1-0.15mm的间隙,并伴有石墨油润滑,保证上下均匀滑动。

[0032]

顶杆导向套6与顶杆板4在水平方向的间隙达到2mm-2.5mm,竖直方向的间隙为0.5mm。如此一来顶杆导向套6相对于顶杆板4在水平方向上完全实现自由移动,在模具受热过程中顶杆可以实时根据模具本体变形量在水平方向上自由彼此扩散或者缩小,但是顶杆板与模具水平方向的平行度与竖直方向的垂直度备最大限度的保证到位。

[0033]

在一模两腔低压铝铸件模具实验中,模具尺寸为 780mmx650mmx450mm。模具材料为skd61,板料材料为45#,连接柱材料为45#。浇注温度为720℃。升液压力为400mba。模具结构方面,如图所示,加设两对顶出辅助装置。模具正常加热过程中,水平方向的变形量根据公式780*(1.003-1.000)=2.3mm。实际安装过程中顶杆导向套与顶杆板放出的水平间隙为2.5mm。所以,顶杆理论计算过程中可以自由竖直滑动。

[0034]

实际生产过程中,模具交付2年时间,一月生产15-20个班次,每个班次9-10个小时。除去每个月定期保养3-4天。此副模具已经连续生产2年时间。在此期间,每3个月全部更换顶杆一次。

[0035]

需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0036]

以上所述的本实用新型实施方式,并不构成对本实用新型保护范围的限定。任何在本实用新型的精神和原则之内所作的修改、等同替换和改进等,均应包含在本实用新型的权利要求保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 模具型腔

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让