一种结构简单的组合材料制备装置的制作方法

2021-01-30 11:01:08|

2021-01-30 11:01:08| 215|

215| 起点商标网

起点商标网

[0001]

本发明涉及材料制备领域,尤其涉及一种结构简单的组合材料制备装置。

背景技术:

[0002]

材料的复杂程度随着其组分的增多迅速,传统材料研究方法通常采用“试错法”,即制备一个材料,测试其性能,分析其结果和改进思路,再制备一个新的样品,如此循环往复。这种研究方式至今仍是绝大多数材料研究所使用的方上世纪90年代中期,美国劳伦斯伯克利国家实验室的项晓东博士提出了一种先进的材料科学研究手段——高通量组合材料实验技术["a combinatorial approach to materials discovery"x.-d.xiang,xiaodong sun,gabriel briceno,yulin lou, kai-an wang,hauyee chang,william gregory wallace-freedman, sung-wei chen,peter g.schultz,science 268,1738(1995).],该技术受集成电路芯片与药物筛选启发,在一块基底上,通过巧妙的实验设计,可以在很小的空间范围内制备大量不同成分的样品,结合高通量测试技术对材料进行快速表征测试,可以在短时间内完成大量的不同样品的制备和表征测试,从而在其中筛选到所需性能参数的样本。实验通量的大幅度提高带来研究效率的根本转变。在过去的近20年时间里,组合材料技术已在多个材料领域取得了成功的应用,通过高效地筛选和优化新材料,有效地推动了相关领域的发展。

[0003]

现有的组合材料合成方法有很多,主要分为三类:分立掩模法 (discrete masks)、连续移动掩模法(又称连续相图发,continuous phase diagrams)和无掩模共沉积法。

[0004]

但是上述传统方法存在以下缺点:

[0005]

分立掩模方法采用不同开孔大小和数量的掩模板按步骤盖在基片上面,从而形成不同成分的排列组合["a combinatorial approach to materials discovery"x.-d.xiang,xiaodong sun,gabriel briceno, yulin lou,kai-an wang,hauyee chang,william gregory wallace-freedman,sung-wei chen,peter g.schultz,science 268,1738 (1995).]。这种方法需要频繁更换掩模板,限制了制备效率,样品的集成度较低,通常为几十个到数百个样品。频繁更换掩模板通常需要将样品取出真空环境,易氧化材料等对杂质敏感的材料容易在取出过程中受到污染;

[0006]

无掩模共沉积方法不使用掩模板,而是依靠薄膜沉积过程中沉积率在基片上不同位置自然形成的不均匀分布实现不同成分样品的制备,这种方法受薄膜沉积工艺参数的影响,不能严格控制样品的成分范围,很难做到很宽的成分范围;

[0007]

连续移动掩模方法中,材料沉积过程中使用一块掩模板在基片上方连续移动形成在厚度梯度分布的薄膜[mao,s.s.(2013).high throughput growth and characterization of thin film materials.journal of crystal growth,379,123-130.]。

[0008]

然而现有连续移动掩模装置结构复杂,须固定在材料制备设备的主体上,沉积过

程中无法跟随基片旋转,所以基片也需要固定不能旋转,很难获得均匀的、高质量的膜层。

技术实现要素:

[0009]

本发明的主要目的在于提供一种结构简单的组合材料制备装置,包括基片底座、底座旋转轴,所述基片底座下侧安装有底座旋转轴,所述基片底座上侧放置有基片,其特征在于还包括掩模板、直线位移机构、旋转位移机构,所述基片底座上侧固定有基片,所述基片底座下侧安装有底座旋转轴,所述底座旋转轴按照现有方法安装在现有操作设备上,所述片底座下侧安装有旋转位移机构,所述旋转位移机构下侧安装有直线位移机构,所述直线位移机构和掩模板连接,所述掩模板位于基片和基片底座上侧。

[0010]

所述掩模板与基片留有间隙,该缝隙高h≤1mm。

[0011]

所述掩模板为刚性材料,如玻璃、陶瓷、金属、硅片。

[0012]

所述旋转位移机构和动力结构连接,所述直线位移机构和另一动力结构连接。。

[0013]

所述动力机构为机械蓄能机构,如弹簧、发条。

[0014]

所述动力机构为电动机,如步进电机、直流电机、交流电机、直线电机、伺服电机等,所述电机的电源为外部直接提供或由储能装置提供。

[0015]

所述动力机构为手动驱动器。

[0016]

所述直线位移机构由长固定柱、短固定柱、连接杆组成,所述连接杆穿过短固定柱和长固定柱连接,所述长固定柱安装在掩模板下侧,所述短固定柱安装在旋转位移机构下侧。

[0017]

该装置的具体操作步骤为:

[0018]

1、将装置安装在镀膜设备上,安装完毕后,镀膜设备运行至可以镀膜状态,旋转位移机构转动到目标角度,直线位移机构带动掩模板运动到掩模板完全覆盖基片为止;

[0019]

2、做好预备工作后,准备需要沉积的材料;

[0020]

3、开始沉积a材料,直线位移机构推动连接杆带动掩模板进行移动,直到完全暴露基片为止;

[0021]

4、旋转位移机构带动直线位移机构及其连接的掩模板进行旋转,使掩模板与基片之间以基片底座的旋转轴为轴心进行相对旋转;组分为n,则相对旋转的角度为360

°

/n,以三元组合材料制备为例,旋转角度为120

°

;

[0022]

5、掩模板回到全部覆盖住基片的初始位置;

[0023]

6、重复步骤3,沉积b材料;

[0024]

7、重复步骤4,并重复步骤3,沉积c材料;

[0025]

8、c材料沉积完成之后,一片三元组合材料样品制备完成;

[0026]

9、将上述样品进行低温热处理,使a、b、c三种材料扩散混合,形成水平方向上成分梯度分布,厚度方向上成分均匀的组合材料样品。

[0027]

所述旋转位移机构为旋转位移台。

[0028]

所述旋转位移台为电动旋转台。

[0029]

本发明的有益效果为:本发明提出一种组合材料制备装置,本申请有两种使用方法,一是可以将本申请在原有的基片、基片底板上进行安装,操作简单方便;本申请还可以将原有的基片、基片底板拆除,将本申请整体安装,本申请通过底座旋转轴将本产品安装在

传统设备上,这样有利于实现模块化安装和维修,避免对现有设备进行大幅度改动的同时得到具有规律性、高质量的组合材料膜层。本发明在材料沉积过程中掩模板与基片进行相对移动的同时,基片、基片底座同步旋转,从而获得高质量的成分梯度分布的组合材料样品,不需要更换掩模板,避免了在材料组合过程中产生污染,确保了组合材料的质量。在加工过程中掩模板随着直线位移机构和旋转位移机构进行直线位移,材料随着掩模板移动进行沉积,导致材料沉积厚度不一致,形成厚度梯度分布的膜。

[0030]

本发明的旋转位移机构安装在基片底座上,掩模板与基片留有一个非常小的间隙,保证掩模板与基片不接触,以免掩模板与基片进行相对移动时划伤基片或薄膜。掩模板与基片间隙高h≤1mm,典型间隙高度为0.1mm,确保薄膜沉积的阴影效应不会明显影响成膜质量。

[0031]

本发明使用时,制备组合材料体系的组分可以是两个或多个,每种材料沉积之后掩模板与基片进行相对旋转的角度进行调整,例如两个组分,则旋转位移机构旋转180

°

,三个组分旋转120

°

,四个组分旋转90

°

。

附图说明

[0032]

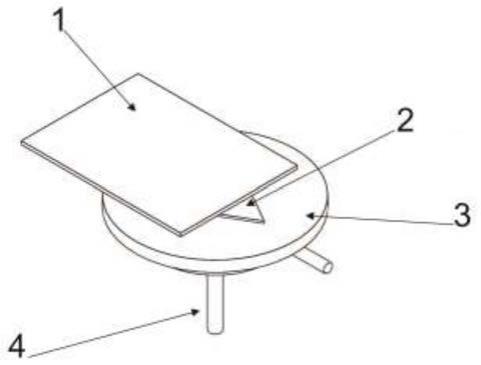

图1为本发明结构示意图。

[0033]

图2为本发明仰视图。

[0034]

图3为本发明结构示意图。

[0035]

图4为本发明侧面示意图。

[0036]

图5为本发明流程示意图。

[0037]

图6为本发明使用后基板和材料位置示意图。

[0038]

图7为本发明使用后产品剖视图。

[0039]

图中:掩模板1、基片2、基片底板3、底座旋转轴4、直线位移机构5、旋转位移机构6、长固定柱5-1、短固定柱5-2、连接杆5-3。

具体实施方式

[0040]

以下根据实施例对本申请进行阐述:

[0041]

实施例1

[0042]

本发明为一种结构简单的组合材料制备装置,包括掩模板、基片底座、底座旋转轴、直线位移机构、旋转位移机构,基片底座上侧固定有基片,基片底座下侧安装有底座旋转轴,基片底座上安装有旋转位移机构,旋转位移机构上侧安装有直线位移机构,直线位移机构和掩模板连接,掩模板位于基片和基片底座上侧。掩模板与基片留有间隙,该缝隙高h≤1mm。掩模板为刚性材料,如玻璃、陶瓷、金属、硅片。旋转位移机构和动力结构连接。动力机构为机械蓄能机构,直线位移机构由长固定柱、短固定柱、连接杆组成,连接杆穿过短固定柱和长固定柱连接,长固定柱安装在掩模板下侧,短固定柱安装在旋转位移机构下侧。

[0043]

实施例2

[0044]

由于材料制备过程中常处于真空环境,因此优选使用电动机或发条等非手动操作方式可尽量避免破坏真空环境,人为引入杂质,同时也易于实现自动化控制。

[0045]

制作三种不同材料的组合材料时:

[0046]

1、将装置安装在镀膜设备上,安装完毕后,镀膜设备运行至可以镀膜状态,旋转位移机构转动到目标角度,直线位移机构带动掩模板运动到掩模板完全覆盖基片为止;

[0047]

2、做好预备工作后,准备需要沉积的材料;

[0048]

3、开始沉积a材料,直线位移机构推动连接杆带动掩模板进行移动,直到完全暴露基片为止;

[0049]

4、旋转位移机构带动掩模板及其连接的直线位移机构进行旋转,使掩模板与基片之间以基片底座的旋转轴为轴心进行相对旋转;以三元组合材料制备为例,旋转位移机构旋转角度为120

°

然后进行继续操作;

[0050]

5、掩模板回到全部覆盖住基片的初始位置;

[0051]

6、重复步骤3,沉积b材料;

[0052]

7、重复步骤4,并重复步骤3,沉积c材料;

[0053]

8、c材料沉积完成之后,一片三元组合材料样品制备完成;

[0054]

9、将上述样品进行低温热处理,使a、b、c三种材料扩散混合,形成水平方向上成分梯度分布,厚度方向上成分均匀的组合材料样品。

[0055]

实施例3

[0056]

由于材料制备过程中常处于真空环境,因此优选使用电动机或发条等非手动操作方式可尽量避免破坏真空环境,人为引入杂质,同时也易于实现自动化控制。

[0057]

制作四种不同材料的组合材料时:

[0058]

1、将装置安装在镀膜设备上,安装完毕后,镀膜设备运行至可以镀膜状态,旋转位移机构转动到目标角度,直线位移机构带动掩模板运动到掩模板完全覆盖基片为止;

[0059]

2、做好预备工作后,准备需要沉积的材料;

[0060]

3、开始沉积a材料,直线位移机构推动连接杆带动掩模板进行移动,直到完全暴露基片为止;

[0061]

4、旋转位移机构带动掩模板及其连接的直线位移机构进行旋转,使掩模板与基片之间以基片底座的旋转轴为轴心进行相对旋转;以三元组合材料制备为例,旋转位移机构旋转角度为90

°

然后进行继续操作

°

;

[0062]

5、掩模板回到全部覆盖住基片的初始位置;

[0063]

6、重复步骤3,沉积b材料;

[0064]

7、重复步骤4,并重复步骤3,沉积c材料;

[0065]

8、重复步骤4,并重复步骤3,沉积d材料;

[0066]

8、d材料沉积完成之后,一片四元组合材料样品制备完成;

[0067]

9、将上述样品进行低温热处理,使a、b、c、d四种材料扩散混合,形成水平方向上成分梯度分布,厚度方向上成分均匀的组合材料样品。

[0068]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让