一种多元复合涂层切削刀具的制作方法

2021-01-30 11:01:54|

2021-01-30 11:01:54| 371|

371| 起点商标网

起点商标网

[0001]

本发明属于金属切削加工领域,具体涉及一种多元复合涂层切削刀具。

背景技术:

[0002]

在切削刀具表面沉积一层高耐磨性和抗氧化性涂层可以大幅提高刀具的使用寿命并且满足高速、高效等恶虐加工条件需要。目前tialn涂层、craln涂层、其多层涂层由于具有良好的硬度和抗氧化性能及综合使用性能,是目前应用较为广泛的涂层材料。随着切削技术的发展及被加工材料要求,对切削刀具涂层提出了更加苛刻的要求。近年来,许多研究都报道了在上述传统的涂层中添加其它元素,如cr、zr、v、mo、w、si、b、hf等,涂层的性能会进一步提升,特别是添加si元素涂层受到越来越广泛的关注。如何提升pvd涂层硬度及耐高温性能一直成为从事刀具涂层研究工作者所追求的目标。

[0003]

中国专利文献cn1820880a介绍了一种适用于硬质合金的tialsin材料涂层,涂层包括上部层和下部层,上部层由交替层叠结构的[ti

1-(a+b)

al

a

si

b

]n和[ti

1-(c+d)

al

c

si

d

]n构成,下部层为单一相结构的(ti, al, si)n涂层。

[0004]

中国专利文献cn101077645a介绍了一种适用于立方氮化硼的tialsin材料涂层,涂层包括上部层和下部层,上部层由交替层叠结构的[ti

1-(a+b)

al

a

si

b

]n和tin构成,下部层为单一相结构的(ti, al, si)n涂层。

[0005]

中国专利文献cn101048528a介绍了一种al

1-a-b-c-d

cr

a

x

b

si

c

b

d

z的alcr基金属氮化物涂层,提到在alcrn中添加nb、mo和w元素,产生了有利的强化效果,此外添加准金属si或b也能产生类似效果,所述的准金属能形成共价键合的氮化物,并产生包围alcrn微晶的单独的非晶或半结晶相,使得硬度进一步提高。

[0006]

欧洲专利文献ep1422311a2介绍了一种采用电弧离子镀方法制备的涂层,涂层的金属组分为al

x

cr

1-x-y

si

y

,非金属组分n

1-α-β-γ

b

α

c

β

o

γ

,并且涂层晶界的氧含量高于晶内,利于阻止外部氧元素向晶内扩散。

[0007]

上述涂层中通过si元素添加进一步提升了传统tialn和craln基涂层的硬度与抗高温氧化性能,然而另一方面却又造成涂层内应力急剧增加,涂层韧性及抗剥性能显著下降,造成高温冲击磨损环境下涂层的过早破损失效,因此往往在一些刀具切削服役的特定工况条件下综合性能提升也十分有限。

技术实现要素:

[0008]

本发明要解决的问题是克服现有技术的不足,提供一种耐高温磨损性能、高抗冲击性能及良好抗氧化性能且涂覆涂层与基体结合良好的多元复合涂层切削刀具。

[0009]

为解决上述技术问题,本发明采用以下技术方案:一种多元复合涂层切削刀具,包括刀具基体和沉积于刀具基体上的复合涂层,所述复合涂层包括沉积于刀具基体上的功能层a底层和沉积于功能层a底层上的功能层b,所述功能层a为交替沉积craln层和craltan层的多周期涂层,所述功能层b为交替沉积cralsin层

和craltan层的多周期涂层。

[0010]

上述的多元复合涂层切削刀具,优选地,所述功能层a中,craln层中,元素原子百分比满足0.45≤al/(cr+al) ≤0.75。

[0011]

上述的多元复合涂层切削刀具,优选地,所述功能层a中,craltan层中,元素原子百分比满足0.45≤al/(cr+al+ta) ≤0.75,0.01≤ta/(cr+al+ta)≤0.15。

[0012]

上述的多元复合涂层切削刀具,优选地,所述功能层b中,cralsin层中,元素原子百分比满足0.4≤al/(cr+al+si)≤0.65,0.01≤si/(cr+al+si)≤0.15。

[0013]

上述的多元复合涂层切削刀具,优选地,所述功能层b中,craltan层中,元素原子百分比满足0.45≤al/(cr+al+ta)≤0.75,0.01≤ta/(cr+al+ta)≤0.15。

[0014]

上述的多元复合涂层切削刀具,优选地,所述craln层、craltan层和cralsin层的单层厚度均控制在2~100nm。

[0015]

上述的多元复合涂层切削刀具,优选地,所述功能层a的厚度控制在0.3~6μm。

[0016]

上述的多元复合涂层切削刀具,优选地,所述功能层b的厚度控制在0.3~6μm。

[0017]

上述的多元复合涂层切削刀具,优选地,在所述刀具基体和所述功能层a之间还含有craln过渡层;所述craln过渡层的厚度为0.1~1μm。

[0018]

上述的多元复合涂层切削刀具,优选地,所述复合涂层的总厚度为1~10μm。

[0019]

与现有技术相比,本发明的优点在于:1、本发明通过大量研究,开发出一种耐高温磨损性能好、抗冲击性能好及良好抗氧化性能且被涂覆涂层与基体结合良好的多元复合涂层切削刀具。经研究发现,相比于craln层,通过添加si元素的cralsin层能够增强抗高温氧化性能及提升涂层硬度,但是涂层韧性受到负面影响;而添加ta元素的craltan层相对于craln层具有改善的涂层韧性延缓涂层过早破损失效,并能提升涂层的高温磨损性能,但涂层高温氧化性能会有一定程度下降。本发明经大量研究,通过在多元复合涂层的底部沉积微观结构上交替沉积含ta元素的craltan层和与craln层组成的功能层a,使得ta元素宏观上贯穿于功能层a厚度区间起到改善涂层韧性和提高涂层与基体结合力效果,并通过在多元复合涂层的顶部沉积微观结构上交替沉积含si元素的cralsin层和与含ta元素的craltan层组成的功能层b,抗高温氧化性能增强的含si元素的cralsin层弥补含ta元素craltan层对功能层b抗氧化性能的负面影响,而含ta元素craltan层又弱化了含si元素cralsin层对功能层b韧性降低的影响,通过对功能层b中cralsin和craltan涂层成分和结构的合理调配,实现耐磨性、抗高温氧化性以及涂层韧性的协同提升,本发明中这种特殊多层涂层的设计能进一步提高涂层的抗裂纹扩展能力和纳米硬度,具有更加优异的综合力学性能。

[0020]

2、本发明中,通过进一步合理控制功能层a中的craltan层和craln层中各金属元素的含量,有利于获得更好的改善涂层韧性和提高涂层与基体结合力的效果;通过合理控制功能层b中的cralsin层和craltan层中各金属元素的含量,有利于获得更好的提升涂层抗高温氧化、韧性和耐磨性的效果。

[0021]

3、本发明中,通过合理控制复合涂层的总厚度、功能层a、功能层b的厚度,及功能层a或功能层b中craln层、cralsin层和craltan层的单层厚度,均有利于优化和提升多元复合涂层的性能。

[0022]

4、本发明中,通过在功能层a和基体间设置craln过渡层,可进一步提高涂层与基

体的结合力。

[0023]

5、本发明多元复合涂层通过对涂层结构和组分的设计,克服了传统硬质涂层耐高温磨损性能不好,内应力大与基体结合不好,容易发生早期破损失效的缺陷,为刀具产品在整个切削磨损过程提供稳定可靠的保护。本发明涂层刀具实现了耐磨性、热稳定性、抗高温氧化性以及涂层韧性的协同提升,并且被涂覆涂层与基体结合力强,适用于硬质合金可转位刀片,整体硬质合金铣刀、钻头、绞刀、丝锥产品,同时也适用于金属陶瓷、非金属陶瓷、立方氮化硼等切削刀具材料。

附图说明

[0024]

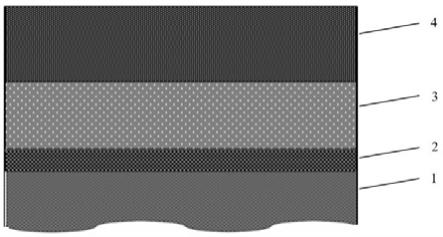

图1 为本发明刀具涂层的结构示意图,其中:1-刀具基体;2-craln层;3-功能层a层;4-功能层b层;图2为功能层a的结构示意图,其中:5-craln层;6-craltan层;图3为功能层b的结构示意图,其中:7-cralsin层;8-craltan层。

具体实施方式

[0025]

以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。

[0026]

本发明涂层包括可选择直接涂覆在刀具基体表面的craln过渡层(可以以常规的方法涂覆,如物理气相沉积法),然后在craln过渡层上沉积一层由craln层和craltan层交替沉积所组成的功能层a以及在功能层a上制备的一层由cralsin层和craltan层交替沉积所组成的功能层b,最终形成本发明多元复合涂层。本发明涂层结构如图1所示,由基体表面向外依次为过渡层、功能层a和功能层b。交替沉积craln层和craltan层所组成的功能层a是指以依次沉积craln层-craltan层或依次沉积craltan层-craln层为一个周期,重复多个周期直至厚度达到0.3

µ

m~6

µ

m。交替沉积cralsin层和craltan层所组成的功能层b是指以依次沉积cralsin层-craltan层或依次沉积craltan层-cralsin层为一个周期,重复多个周期直至厚度达到0.3

µ

m~6

µ

m。

[0027]

功能层a中每一个craltan单层和craln单层循环为一个周期,从过渡层表面向外本发明涂层的功能层a中craltan层和craln层的交替顺序既可以呈现出从craltan到craln的周期变化,也可以呈现出从craln到craltan的周期变化,如图2所示。功能层b中每一个craltan单层和cralsin单层循环为一个周期,从功能层a表面向外本发明涂层的功能层b中craltan层和cralsin层的交替顺序既可以呈现出从craltan到cralsin的周期变化,也可以呈现出从cralsin到craltan的周期变化,如图3所示。

[0028]

本发明的多元复合涂层切削刀具,包括刀具基体和沉积于刀具基体上的复合涂层,所述复合涂层包括沉积于刀具基体上的功能层a底层和沉积于功能层a底层上的功能层b,所述功能层a为交替沉积craln层和craltan层的多周期涂层,所述功能层b为交替沉积cralsin层和craltan层的多周期涂层。

[0029]

作为优选的方案,所述功能层a中,craln层中,元素原子百分比满足0.45≤al/(cr+al) ≤0.75。本发明的craln层中,当al元素含量过低涂层的抗氧化性能降低,al元素含量过高则会引起涂层晶体结构由立方结构向六方结构转变,从而造成涂层力学性能的显著下降。

[0030]

作为优选的方案,所述功能层a中,craltan层中,元素原子百分比满足0.45≤al/(cr+al+ta) ≤0.75,0.01≤ta/(cr+al+ta)≤0.15。本发明的craltan层中,al元素含量过低涂层的抗氧化性能降低,al元素含量过高则会引起涂层晶体结构由立方结构向六方结构转变,从而造成涂层力学性能的下降。而ta含量过低起不到明显固溶强化效应,且对涂层韧性和耐高温磨损性能的改善不足,ta含量过高则会造成涂层晶格畸变明显加大,涂层内应力显著增加,且涂层的抗高温氧化性显著降低。

[0031]

作为优选的方案,所述功能层b中,cralsin层中,元素原子百分比满足0.4≤al/(cr+al+si)≤0.65,0.01≤si/(cr+al+si)≤0.15。本发明的cralsin层中,al元素含量过低涂层的抗氧化性能降低,al元素含量过高则会引起涂层晶体结构由立方结构向六方结构转变,从而造成涂层力学性能的下降。而si含量过低起不到明显的细化晶粒、提升涂层硬度和抗高温氧化效果,si含量过高也同样会造成涂层内应力显著增加,且造成涂层韧性显著降低。

[0032]

作为优选的方案,所述功能层b中,craltan层中,元素原子百分比满足0.45≤al/(cr+al+ta)≤0.75,0.01≤ta/(cr+al+ta)≤0.15。本发明的craltan层中,al元素含量过低涂层的抗氧化性能降低,al元素含量过高则会引起涂层晶体结构由立方结构向六方结构转变,从而造成涂层力学性能的下降。而ta含量过低起不到明显固溶强化效应,且对涂层韧性和耐高温磨损性能的改善不足,ta含量过高则会造成涂层晶格畸变明显加大,涂层内应力显著增加,且涂层的抗高温氧化性显著降低。

[0033]

作为优选的方案,所述多元复合涂层中功能层a或功能层b中craln层、cralsin层和craltan层的单层厚度均控制在2~100nm。

[0034]

作为优选的方案,所述功能层a的厚度控制在0.3~6μm。

[0035]

作为优选的方案,所述功能层b的厚度控制在0.3~6μm。

[0036]

作为优选的方案,在所述刀具基体和所述功能层a之间还含有craln过渡层;所述craln过渡层的厚度为0.1~1μm。

[0037]

作为优选的方案,所述复合涂层的总厚度为1~10μm。涂层厚度越厚涂层产品的耐磨性能越好,但是涂层厚度的增加会造成涂层内应力的增加及涂层抗剥落性能的下降,因此本发明涂层厚度控制在一定范围内(包括功能层a和功能层b以及涂层总厚度),并针对具体不同的刀具类型和切削加工应用状况的要求涂层厚度可适当调整,平衡涂层耐磨性以及内应力之间的矛盾,以达到相对较优的综合效果。

[0038]

以下实施例中所采用的材料和仪器均为市售。

[0039]

下述各实施例中的本发明含craltan层和cralsin层的多元复合涂层切削刀具可

以用以下方法制备:首先根据现有的粉末冶金方法制作硬质合金坯料,并经过后期的研磨加工制备出特定形状的刀具基体。刀具基体在准备涂层以前首先要经过刃口处理,表面处理和超声波清洗以达到良好的刃口和表面质量。在正式涂层之前采用氩离子对刀具表面进行轰击进一步改善涂层与基体的结合,根据各种刀具的要求使用不同成分的靶材作为涂层源,并采用阴极弧涂层方式,首先可选择在刀具基体表面沉积craln过渡层,然后在craln过渡层上沉积一层由craln层和craltan层交替沉积所组成的功能层a以及在功能层a上沉积的一层由cralsin层和craltan层交替沉积所组成的功能层b,最终形成所述的涂层。

[0040]

下述各对照刀具采用与各实施例刀具相同的制备方法制备得到,即在沉积涂层前,对刀具基体做相同的预处理,然后也采用物理气相沉积法沉积涂层。

[0041]

实施例1一种本发明的涂层刀具,刀具基体为直径10mm的整体硬质合金钻头,涂层采用上述方法制备获得;多元复合涂层中功能层a以原子比成分组成分别为cr

0.15

al

0.75

ta

0.10

n和cr

0.4

al

0.6

n交替沉积的周期性多层结构涂层中cr

0.15

al

0.75

ta

0.10

n单层厚度约为40nm,cr

0.4

al

0.6

n单层厚度约为60nm,总共沉积20个周期;多元复合涂层中功能层b以原子比成分组成分别为cr

0.15

al

0.75

ta

0.10

n和cr

0.4

al

0.55

si

0.05

n交替沉积的周期性多层结构涂层中cr

0.15

al

0.75

ta

0.10

n单层厚度约为40nm,cr

0.4

al

0.55

si

0.05

n单层厚度约为20nm,总共沉积20个周期。

[0042]

对照刀具1为与实施例1具有相同形状和相同基体组分的整体硬质合金钻头,涂层为常规物理气相沉积方法制备的ti

0.5

al

0.5

n/ti

0.85

si

0.15

n交替周期性多层结构涂层。

[0043]

对照刀具2为与实施例1具有相同形状和相同基体组分的整体硬质合金钻头,涂层为常规物理气相沉积方法制备的al

0.7

cr

0.3

n/ti

0.85

si

0.15

n交替周期性多层结构涂层。

[0044]

将上述三种对比刀具按照如下切削加工条件进行对比试验:加工材料为42crmo;加工方式为钻削;切削速度vc=80m/min;切削深度ap=30mm;每转进给量f=0.2mm/r;冷却方式:水性冷却液;产品寿命标准为刀具后刀面损量vb超过0.1mm或刀具崩却、折断失效。

[0045]

本实施例刀具加工完2200个孔后,磨损量达到0.12mm,正常磨损失效;对照刀具1加工完1545个孔后刀具严重崩缺失效;对照刀具2加工完1800个孔后,磨损量达到0.11mm,正常磨损失效。该条件下本实施例刀具寿命相比较对照刀具1提高40%以上,相比较对照刀具2提高20%以上。

[0046]

实施例2一种本发明的涂层刀具,刀具基体为直径6mm的整体硬质合金四刃平头立铣刀,涂层采用上述方法制备获得;多元复合涂层中功能层a以原子比成分组成分别为cr

0.34

al

0.65

ta

0.01

n和cr

0.3

al

0.7

n交替沉积的周期性多层结构涂层中cr

0.34

al

0.65

ta

0.01

n单层厚度约为80nm,cr

0.3

al

0.7

n单层厚度约为50nm,总共沉积10个周期;多元复合涂层中功能层b以原子比成分组成分别为cr

0.34

al

0.65

ta

0.01

n和cr

0.25

al

0.65

si

0.1

n交替沉积的周期性多层结构涂层中

cr

0.34

al

0.65

ta

0.01

n单层厚度约为80nm,cr

0.25

al

0.65

si

0.1

n单层厚度约为50nm,总共沉积20个周期。

[0047]

对照刀具1为与实施例2具有相同形状和相同基体组分的整体硬质合金立铣刀,涂层为常规物理气相沉积方法制备的ti

0.33

al

0.67

n涂层。

[0048]

对照刀具2为与实施例2具有相同形状和相同基体组分的整体硬质合金立铣刀,涂层为常规物理气相沉积方法制备的al

0.7

cr

0.3

n涂层。

[0049]

将上述三种对比刀具按照如下切削加工条件进行对比试验:加工材料为skd61;加工方式为侧面铣削;切削速度vc=150m/min;切削深度ap=6mm;切削宽度ae=0.4mm;每齿进给量fz=0.05mm/z;冷却方式:压缩空气;产品寿命标准为刀具后刀面损量vb超过0.1mm或刀具崩却、折断失效。

[0050]

本实施例刀具加工完360分钟后,磨损量为0.11mm,正常磨损失效;对照刀具1加工240分钟后,磨损量达到0.1mm,正常磨损失效;对照刀具2加工完200分钟后,刃口崩缺失效。该条件下本实施例刀具寿命相比较对照刀具1提高50%,相比较对照刀具2使用寿命提高80%。

[0051]

实施例3一种本发明的涂层刀具,刀具基体为直径6mm的整体硬质合金钻头,涂层采用上述方法制备获得,其中cran过渡层厚度约0.5μm;多元复合涂层中功能层a以原子比成分组成分别为cr

0.25

al

0.7

ta

0.05

n和cr

0.3

al

0.7

n交替沉积的周期性多层结构涂层中cr

0.25

al

0.7

ta

0.05

n单层厚度约为10nm,cr

0.3

al

0.7

n单层厚度约为20nm,总共沉积100个周期;多元复合涂层中功能层b以原子比成分组成分别为cr

0.25

al

0.7

ta

0.05

n和cr

0.4

al

0.45

si

0.15

n交替沉积的周期性多层结构涂层中cr

0.25

al

0.7

ta

0.05

n单层厚度约为10nm,cr

0.4

al

0.45

si

0.15

n单层厚度约为10nm,总共沉积50个周期。

[0052]

对照刀具1为与实施例3具有相同形状和相同基体组分的整体硬质合金钻头,涂层为常规物理气相沉积方法制备的ti

0.5

al

0.5

n涂层。

[0053]

对照刀具2为与实施例3具有相同形状和相同基体组分的整体硬质合金钻头,涂层为常规物理气相沉积方法制备的ti

0.48

al

0.52

n/tin交替周期性多层结构涂层。

[0054]

将上述三种对比刀具按照如下切削加工条件进行对比试验:加工材料为42crmo;加工方式为钻削;切削速度vc=80m/min;切削深度ap=35mm;每转进给量f=0.2mm/r;冷却方式:水性冷却液;产品寿命标准为刀具后刀面损量vb超过0.1mm或刀具崩却、折断失效。

[0055]

本实施例刀具加工完2500个孔后,磨损量达到0.1mm,正常磨损失效;对照刀具1加工完1453个孔后刀具折断失效,对照刀具2加工完1647个孔后刀具严重崩缺实效。该条件下本实施例刀具寿命相比较对照刀具1提高70%以上,相比较对照刀具2提高50%以上。

[0056]

实施例4一种本发明的涂层刀具,刀具基体为直径6mm的整体硬质合金两刃球头铣刀,涂层采用上述方法制备获得,其中cran过渡层厚度约0.2μm;多元复合涂层中功能层a以原子比成分组成分别为cr

0.4

al

0.45

ta

0.15

n和cr

0.55

al

0.45

n交替沉积的周期性多层结构涂层中cr

0.40

al

0.45

ta

0.15

n单层厚度约为8nm,cr

0.55

al

0.45

n单层厚度约为10nm,总共沉积100个周期;多元复合涂层中功能层b以原子比成分组成分别为cr

0.40

al

0.45

ta

0.15

n和cr

0.4

al

0.5

si

0.1

n交替沉积的周期性多层结构涂层中cr

0.40

al

0.45

ta

0.15

n单层厚度约为15nm,cr

0.4

al

0.5

si

0.1

n单层厚度约为20nm,总共沉积50个周期。

[0057]

对照刀具为与实施例4具有相同形状和相同基体组分的整体硬质合金球头铣刀,涂层为常规物理气相沉积方法制备的ti

0.5

al

0.5

n/ti

0.40

al

0.5

si

0.1

n交替周期性多层结构涂层。

[0058]

将上述两种对比刀具按照如下切削加工条件进行对比试验:加工材料为skd61;加工方式为平面铣削;切削速度vc=200m/min;切削深度ap=0.2mm;切削宽度ae=0.2mm;每齿进给量fz=0.1mm/z;冷却方式:压缩空气;产品性能评价标准为相同加工时间后比较不同刀具之间后刀面的磨损程度。

[0059]

本实施例刀具加工完300分钟后,磨损量为0.05mm;对照刀具加工300分钟后,磨损量达到0.11mm。该条件下相同加工时间内,本实施例刀具相比较对照刀具磨损量减少50%,具有更佳的使用性能。

[0060]

实施例5一种本发明的涂层刀具,刀具基体为直径16mm的整体硬质合金两刃平头立铣刀,涂层采用上述方法制备获得,其中cran过渡层厚度约0.2μm;多元复合涂层中功能层a以原子比成分组成分别为cr

0.3

al

0.6

ta

0.1

n和cr

0.25

al

0.75

n交替沉积的周期性多层结构涂层中cr

0.3

al

0.6

ta

0.1

n单层厚度约为50nm,cr

0.25

al

0.75

n单层厚度约为20nm,总共沉积40个周期;多元复合涂层中功能层b以原子比成分组成分别为cr

0.3

al

0.6

ta

0.1

n和cr

0.49

al

0.5

si

0.01

n交替沉积的周期性多层结构涂层中cr

0.3

al

0.6

ta

0.1

n单层厚度约为50nm,cr

0.49

al

0.5

si

0.01

n单层厚度约为20nm,总共沉积20个周期。

[0061]

对照刀具为与实施例5具有相同形状和相同基体组分的整体硬质合金平头立铣刀,涂层为常规物理气相沉积方法制备的ti

0.33

al

0.67

n涂层。

[0062]

将上述两种对比刀具按照如下切削加工条件加工某型号模具产品:加工材料为nak80;加工方式为沟槽铣削;

切削速度vc=80m/min;切削深度ap=1.0mm;切削宽度ae=16mm;每齿进给量fz=0.05mm/z;冷却方式:压缩空气;产品性能评价标准为满足光洁度要求情况下,比较可加工沟槽数量。

[0063]

本实施例刀具加工280个沟槽后正常磨损失效;对照刀具加工223个沟槽后因工件表面光洁度超差而失效。该条件下本实施例刀具相比较对照刀具加工加工后工件表面光洁度更好,使用寿命提高约30%。

[0064]

实施例6一种本发明的涂层刀具,刀具基体为直径为6mm的整体硬质合金两刃圆角立铣刀,涂层采用上述方法制备获得,其中cran过渡层厚度约0.2μm;多元复合涂层中功能层a以原子比成分组成分别为cr

0.45

al

0.45

ta

0.1

n和cr

0.3

al

0.7

n交替沉积的周期性多层结构涂层中cr

0.45

al

0.45

ta

0.1

n单层厚度约为20nm,cr

0.3

al

0.7

n单层厚度约为10nm,总共沉积50个周期;多元复合涂层中功能层b以原子比成分组成分别为cr

0.45

al

0.45

ta

0.1

n和cr

0.5

al

0.4

si

0.1

n交替沉积的周期性多层结构涂层中cr

0.45

al

0.45

ta

0.1

n单层厚度约为20nm,cr

0.5

al

0.4

si

0.1

n单层厚度约为20nm,总共沉积20个周期。

[0065]

对照刀具为与实施例6具有相同形状和相同基体组分的整体硬质合金圆角立铣刀,涂层为常规物理气相沉积方法制备的al

0.7

cr

0.3

n涂层。

[0066]

将上述两种对比刀具按照如下切削加工条件加工某型号手机外壳产品:加工材料为sus304;加工方式为仿行铣削;切削转速v=8000r/min;切削深度ap=1mm;切削宽度ae=1mm;进给速度f=800mm/min;冷却方式:压缩空气;产品性能评价标准为满足光洁度要求情况下,比较可加工手机壳数量。

[0067]

本实施例刀具加工550个手机壳后因工件表面光洁度超差而失效;对照刀具加工400个手机壳后因工件表面光洁度超差而失效。该条件下本实施例刀具相比较对照刀具加工后工件表面光洁度更好,使用寿命提高约35%。

[0068]

实施例7一种本发明的涂层刀具,刀具基体为直径为1mm的整体硬质合金两刃平头立铣刀,涂层采用上述方法制备获得,其中cran过渡层厚度约0.1μm;多元复合涂层中功能层a以原子比成分组成分别为cr

0.3

al

0.6

ta

0.1

n和cr

0.3

al

0.7

n交替沉积的周期性多层结构涂层中cr

0.3

al

0.6

ta

0.1

n单层厚度约为8nm,cr

0.3

al

0.7

n单层厚度约为5nm,总共沉积80个周期;多元复合涂层中功能层b以原子比成分组成分别为cr

0.3

al

0.6

ta

0.1

n和cr

0.4

al

0.5

si

0.1

n交替沉积的周期性多层结构涂层中cr

0.3

al

0.6

ta

0.1

n单层厚度约为8nm,和cr

0.4

al

0.5

si

0.1

n单层厚度约为5nm,总共沉积40个周期。

[0069]

对照刀具为与实施例7具有相同形状和相同基体组分的整体硬质合金圆角立铣刀,涂层为常规物理气相沉积方法制备的al

0.7

cr

0.3

n/al

0.6

cr

0.3 si

0.1

n交替周期性多层结构涂层。

[0070]

将上述两种对比刀具按照如下切削加工条件加工某型号手机外壳产品:加工材料为sus304;加工方式为底、侧面铣削;切削转速v=10000r/min;切削深度ap=1mm;切削宽度ae=0.5mm;进给速度f=1000mm/min;冷却方式:压缩空气;产品性能评价标准为满足精度要求下,比较可加工手机壳数量。

[0071]

本实施例刀具加工650个手机壳后磨损失效;对照刀具加工500个手机壳后磨损失效。该条件下本实施例刀具相比较对照刀具寿命提高约30%。

[0072]

实施例8一种本发明的涂层刀具,刀具基体为直径6mm的整体硬质合金两刃球头铣刀,涂层采用上述方法制备获得,其中cran过渡层厚度约0.2μm;多元复合涂层中功能层a以原子比成分组成分别为cr

0.3

al

0.6

ta

0.1

n和cr

0.3

al

0.7

n交替沉积的周期性多层结构涂层中cr

0.3

al

0.6

ta

0.1

n单层厚度约为5nm,cr

0.3

al

0.7

n单层厚度约为12nm,总共沉积80个周期;多元复合涂层中功能层b以原子比成分组成分别为cr

0.3

al

0.6

ta

0.1

n和cr

0.4

al

0.5

si

0.1

n交替沉积的周期性多层结构涂层中cr

0.3

al

0.6

ta

0.1

n单层厚度约为5nm,cr

0.4

al

0.5

si

0.1

n单层厚度约为10nm,总共沉积100个周期。

[0073]

对照刀具为与实施例8具有相同形状和相同基体组分的整体硬质合金球头铣刀,涂层为常规物理气相沉积方法制备的al

0.7

cr

0.3

n/al

0.6

cr

0.3 ta

0.1

n交替周期性多层结构涂层。

[0074]

将上述两种对比刀具按照如下切削加工条件进行对比试验:加工材料为skd61;加工方式为平面铣削;切削速度vc=220m/min;切削深度ap=0.2mm;切削宽度ae=0.2mm;每齿进给量fz=0.1mm/z;冷却方式:压缩空气;产品性能评价标准为相同加工时间后比较不同刀具之间后刀面的磨损程度。

[0075]

本实施例刀具加工完300分钟后,磨损量为0.06mm;对照刀具加工300分钟后,磨损量达到0.15mm。该条件下相同加工时间内,本实施例刀具相比较对照刀具磨损量减少60%,具有更佳的使用性能。

[0076]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人

员,在不脱离本发明的精神实质和技术方案的情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本发明技术方案保护的范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让