一种焊丝生产设备的制作方法

2021-01-30 10:01:33|

2021-01-30 10:01:33| 239|

239| 起点商标网

起点商标网

[0001]

本实用新型涉及焊丝生产技术领域,尤其是涉及一种焊丝生产设备。

背景技术:

[0002]

焊丝是作为填充金属或同时作为导电用的金属丝焊接材料,在气焊和钨极气体保护电弧焊时,焊丝用作填充金属;在埋弧焊、电渣焊和其他熔化极气体保护电弧焊时,焊丝既是填充金属,同时焊丝也是导电电极。

[0003]

在焊丝生产过程中,镀铜设备是重要的生产设备,它关系到焊丝生产的质量及产量,现有的焊丝镀铜生产线长度约30m左右,制作与维修成本高,并且造成生产原料的浪费。

技术实现要素:

[0004]

有鉴于此,本实用新型旨在提出一种能够减少成本、避免原料浪费的焊丝生产设备。

[0005]

为达到上述目的,本实用新型的技术方案是这样实现的:

[0006]

一种焊丝生产设备,包括外壳、循环泵、下液管道、连接管、抽液管、进液管道、u型槽和隔板;

[0007]

所述外壳的内部设有2个竖直设置的隔板,隔板将外壳的内部从左至右依次分成酸洗槽、镀铜槽和水洗槽,线材从左至右依次穿过酸洗槽、镀铜槽和水洗槽的侧壁的中上部;

[0008]

所述酸洗槽、镀铜槽和水洗槽的侧壁上均固定设有u型槽,u型槽的长度延伸方向与线材的长度延伸方向相同,且线材位于u型槽内,所述u型槽的宽度小于酸洗槽、镀铜槽和水洗槽的宽度,使得u型槽与酸洗槽、镀铜槽和水洗槽的侧壁之间留有空隙以便于液体流通;

[0009]

所述线材的正上方设有与其平行的下液管道,所述下液管道包括分别位于酸洗槽、镀铜槽和水洗槽内的酸洗液下液管道、镀铜液下液管道和水下液管道,所述酸洗液下液管道、镀铜液下液管道和水下液管道分别通过连接管连接抽液管,抽液管分别对应插入酸洗槽、镀铜槽和水洗槽中,抽液管还连接循环泵;所述酸洗液下液管道、镀铜液下液管道和水下液管道上设有用于喷淋线材的出水孔;所述酸洗槽、镀铜槽和水洗槽上均设有进液管道。

[0010]

进一步,所述酸洗槽、镀铜槽和水洗槽的左侧的侧壁上设有用于对线材吹气的高气压喷嘴,高气压喷嘴连接高压鼓风机。

[0011]

进一步,所述高气压喷嘴括延长颈和与延长颈一体连接的喷头,延长颈和喷头内设有与其长度延伸方向相同的通孔;所述延长颈固定在槽体的左侧的侧壁上,所述线材从通孔中穿过;所述喷头的侧壁上设有与通孔相连通的气吹孔。

[0012]

进一步,所述喷头为圆锥台状,气吹孔的中心轴与喷头的中心轴相交形成锐角夹角。

[0013]

进一步,分别位于酸洗槽、镀铜槽和水洗槽中的3个u型槽的长度分别小于其所对应的酸洗槽、镀铜槽和水洗槽的长度,且u型槽固定在酸洗槽、镀铜槽和水洗槽的右侧,高气压喷嘴位于u型槽的外部。

[0014]

进一步,所述酸洗槽、镀铜槽和水洗槽的下部均设有排污管道,排污管道上设有阀门。

[0015]

进一步,所述酸洗槽、镀铜槽和水洗槽的顶部均设有密封盖,酸洗槽、镀铜槽和水洗槽正对的密封盖上设有排气支管,排气支管还连接有排气总管。

[0016]

相对于现有技术,本实用新型所述的焊丝生产设备具有以下优势:

[0017]

(1)本实用新型所述的焊丝生产设备的外壳内通过隔板分成酸洗槽、镀铜槽和水洗槽,使得酸洗、镀铜和水洗在一个设备中完成,节省程序,且占地面积小,操作简单。线材从左至右依次穿过酸洗槽、镀铜槽和水洗槽,线材位于u型槽内,线材的上方分别设有酸洗液下液管道、镀铜液下液管道和水下液管道,通过酸洗液下液管道、镀铜液下液管道和水下液管道对线材进行喷淋,喷淋的液体储存在u型槽内,由于线材位于u型槽内,u型槽内的液体分别对线材进行酸洗或镀铜或水洗,u型槽的体积小,储存的工作液体也少,减少了液体的用量,避免原料浪费。而且下液管道还通过连接管连接抽液管,抽液管连接循环泵,酸洗槽、镀铜槽和水洗槽还设有进液管道,通过进液管道向酸洗槽、镀铜槽和水洗槽内加入酸洗液、镀铜液和清水,通过抽液管将槽内的液体抽入下液管道内,下液管道对线材进行喷淋,喷淋的液体储存在u型槽内,当u型槽内的液体过多就会溢出而流入槽内,槽内的液体再通过循环泵打入下液管道,如此反复,实现液体的循环使用;而且u型槽内的液体始终处于动态流动状态,使溶液更均匀,更有利于对线材的酸洗、镀铜和水洗。

[0018]

(2)本实用新型所述的酸洗槽、镀铜槽和水洗槽的左侧的侧壁上设有用于对线材吹气的高气压喷嘴,线材从高气压喷嘴中间的通孔穿过,通过喷头上的气吹孔对线材进行气吹操作。高气压喷嘴能够在线材进行每一步操作之前对其上的杂质进行去除。

[0019]

(3)本实用新型所述的酸洗槽、镀铜槽和水洗槽的下部均设有排污管道,液体在使用一段时间后操作人员对液体的质量进行检测,如果达不到使用标准,将液体通过本管道进行排出。设备上方设有排气管道,能够将槽体内部产生的异味排走。

附图说明

[0020]

构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

[0021]

图1为本实用新型实施例所述的焊丝生产设备的结构示意图;

[0022]

图2为本实用新型实施例所述的焊丝生产设备的侧视图;

[0023]

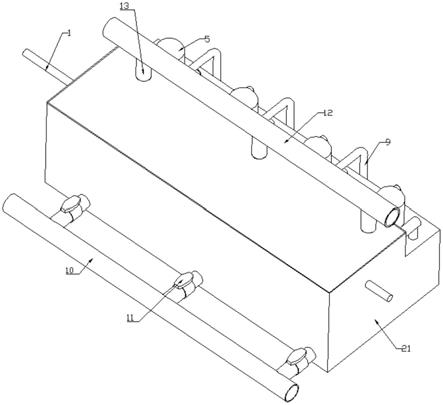

图3为本实用新型实施例所述的焊丝生产设备的立体图;

[0024]

图4为本实用新型实施例所述的焊丝生产设备的局部剖切结构图;

[0025]

图5为本实用新型实施例所述的焊丝生产设备的后方视图;

[0026]

图6为本实用新型实施例所述的焊丝生产设备的俯视图;

[0027]

图7为本实用新型实施例所述的焊丝生产设备的后方剖切图;

[0028]

图8为本实用新型实施例所述的a-a剖视图;

[0029]

图9为本实用新型实施例所述的焊丝生产设备的使用状态图;

[0030]

图10为本实用新型实施例所述的高压气喷嘴的结构示意图;

[0031]

图11为本实用新型实施例所述的高压气喷嘴的剖视图。

[0032]

附图标记说明:

[0033]

1-线材;2-酸洗槽;3-镀铜槽;4-水洗槽;5-循环泵;6-下液管道;601-酸洗液下液管道;602-镀铜液下液管道;603-水下液管道;7-连接管;8-抽液管;9-进液管道;10-排污管道;11-阀门;12-排气总管;13-排气支管;14-u型槽;15-延长颈;16-喷头;17-通孔;18-气吹孔;19-高压气喷嘴;20-隔板;21-外壳。

具体实施方式

[0034]

需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

[0035]

在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

[0036]

在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

[0037]

下面将参考附图并结合实施例来详细说明本实用新型。

[0038]

图1为本实用新型实施例所述的焊丝生产设备的结构示意图;图2为本实用新型实施例所述的焊丝生产设备的侧视图;图3为本实用新型实施例所述的焊丝生产设备的立体图;图4为本实用新型实施例所述的焊丝生产设备的局部剖切结构图;图5为本实用新型实施例所述的焊丝生产设备的后方视图;图6为本实用新型实施例所述的焊丝生产设备的俯视图;图7为本实用新型实施例所述的焊丝生产设备的后方剖切图;图8为本实用新型实施例所述的a-a剖视图。

[0039]

一种焊丝生产设备,包括外壳21、循环泵5、下液管道6、连接管7、抽液管8、进液管道9、u型槽14和隔板20;

[0040]

如图1-4所示,所述外壳为长方体结构,外壳21的内部设有2个竖直设置的隔板20,隔板20将外壳的内部从左至右依次分成酸洗槽2、镀铜槽3和水洗槽4,线材1从左至右依次穿过酸洗槽2、镀铜槽3和水洗槽4的侧壁的中上部;

[0041]

所述酸洗槽2、镀铜槽3和水洗槽4的侧壁上均固定设有u型槽14,u型槽14的长度延伸方向与线材1的长度延伸方向相同,且线材1位于u型槽14内,所述u型槽14的宽度小于酸

洗槽2、镀铜槽3和水洗槽4的宽度,使得u型槽14与酸洗槽2、镀铜槽3和水洗槽4的侧壁之间留有空隙以便于液体流通;

[0042]

所述线材1的正上方设有与其平行的下液管道6,所述下液管道6包括分别位于酸洗槽2、镀铜槽3和水洗槽4内的酸洗液下液管道601、镀铜液下液管道602和水下液管道603,所述酸洗液下液管道601、镀铜液下液管道602和水下液管道603分别通过连接管7连接抽液管8,抽液管8分别对应插入酸洗槽2、镀铜槽3和水洗槽4中,抽液管8还连接循环泵5;所述酸洗液下液管道601、镀铜液下液管道602和水下液管道603上设有用于喷淋线材1的出水孔;所述酸洗槽2、镀铜槽3和水洗槽4上均设有进液管道9。

[0043]

本实施例所述的焊丝生产设备的外壳21内通过隔板20分成酸洗槽2、镀铜槽3和水洗槽4,使得酸洗、镀铜和水洗在一个设备中完成,节省程序,且占地面积小,操作简单。线材1从左至右依次穿过酸洗槽2、镀铜槽3和水洗槽4,线材1位于u型槽14内,线材1的上方分别设有酸洗液下液管道601、镀铜液下液管道602和水下液管道603,通过酸洗液下液管道601、镀铜液下液管道602和水下液管道603对线材进行喷淋,喷淋的液体储存在u型槽14内,由于线材1位于u型槽14内,u型槽14内的液体分别对线材进行酸洗或镀铜或水洗,u型槽14的体积小,储存的工作液体也少,减少了液体的用量,避免原料浪费。而且下液管道6还通过连接管7连接抽液管8,抽液管9连接循环泵5,酸洗槽2、镀铜槽3和水洗槽4还设有进液管道9,通过进液管道9向酸洗槽2、镀铜槽3和水洗槽4内加入酸洗液、镀铜液和清水,通过抽液管8将槽内的液体抽入下液管道6内,下液管道6对线材进行喷淋,喷淋的液体储存在u型槽14内,当u型槽14内的液体过多就会溢出而流入槽内,槽内的液体再通过循环泵打入下液管道,如此反复,实现液体的循环使用;而且u型槽14内的液体始终处于动态流动状态,使溶液更均匀,更有利于对线材的酸洗、镀铜和水洗。

[0044]

进一步,所述酸洗槽2、镀铜槽3和水洗槽4的左侧的侧壁上设有用于对线材1吹气的高气压喷嘴19,高气压喷嘴19连接高压鼓风机。

[0045]

图10为本实用新型实施例所述的高压气喷嘴的结构示意图;图11为本实用新型实施例所述的高压气喷嘴的剖视图。

[0046]

具体的,如图9和图10所示,所述高气压喷嘴19包括延长颈15和与延长颈15一体连接的喷头16,延长颈15和喷头16内设有与其长度延伸方向相同的通孔17;所述延长颈15固定在槽体的左侧的侧壁上,所述线材1从通孔17中穿过;所述喷头16的侧壁上设有与通孔17相连通的气吹孔18。

[0047]

更具体的,所述喷头16为圆锥台状,气吹孔18的中心轴与喷头16的中心轴相交形成锐角夹角。

[0048]

更具体的,分别位于酸洗槽2、镀铜槽3和水洗槽4中的3个u型槽14的长度分别小于其所对应的酸洗槽2、镀铜槽3和水洗槽4的长度,且u型槽14固定在酸洗槽2、镀铜槽3和水洗槽4的右侧,高气压喷嘴19位于u型槽14的外部。

[0049]

酸洗槽2、镀铜槽3和水洗槽4的左侧的侧壁上设有用于对线材1吹气的高气压喷嘴19,线材1从高气压喷嘴19中间的通孔17穿过,通过喷头16上的气吹孔18对线材1进行气吹操作。高气压喷嘴19能够在线材进行每一步操作之前对其上的杂质进行去除。

[0050]

示例性的,所述酸洗槽2、镀铜槽3和水洗槽4的下部均设有排污管道10,排污管道10上设有阀门11。

[0051]

示例性的,所述酸洗槽2、镀铜槽3和水洗槽4的顶部均设有密封盖,酸洗槽2、镀铜槽3和水洗槽4正对的密封盖上设有排气支管13,排气支管13还连接有排气总管12。

[0052]

具体的使用过程:

[0053]

线材1由进线端进入本设备中,本设备分为酸洗槽2、镀铜槽3、水洗槽4三部分,每部分都有隔板20进行分格。线材1首先通过酸洗槽2内,通过酸的冲洗能够将线材上一道工序处理中残留的大部分杂质进行清洗去除。通过酸洗槽2后进入镀铜槽3中,镀铜槽3内部为硫酸铜液能够使线材表面镀铜。通过镀铜槽3后进入水洗槽4内,能够进一步对线材上的杂质进行去除。

[0054]

每个槽设有循环泵5能够将槽内的液体进行循环,将槽体内部液体打进下液管道6中,在槽体内每个隔板上设有高压气喷嘴19对线材高压气吹,能够将线材上的杂质进行去除。每个槽体都有进液管道9,当槽体内部需要补充液体时将管道阀门打开即可补充液体。液体在使用一段时间后操作人员对液体的质量进行检测,如果达不到使用标准,将液体通过排污管道10进行排出。设备上方设有排气总管12和排气支管13,能够将槽体内部产生的异味排走。

[0055]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让