一种圆台型冒口脉冲磁致振荡处理装置的制作方法

2021-01-30 10:01:23|

2021-01-30 10:01:23| 233|

233| 起点商标网

起点商标网

[0001]

本实用新型涉及一种圆台型冒口脉冲磁致振荡处理装置,属于金属凝固组织控制装备技术领域。

背景技术:

[0002]

随着重量的增加,铸锭缺陷会愈加明显。由于体积较大,铸锭散热慢,铸锭内部会出现粗大的树枝晶。同时,随着凝固不断的进行,溶质在整个铸锭的分布出现差异:冒口的正偏析,中心的“v”型偏析,二分之一半径的“a”型偏析以及底部的负偏析,目前针对解决铸锭均匀性的问题,除了施加含合金元素的化学试剂以及采用振动、超声波、电磁场等物理方法外,人们为解决钢锭均质化问题做了很多研究。对于铸锭,控制凝固过程是树枝晶转变为等轴晶以及溶质均匀分布的最佳解决途径。如果能直接浇注出凝固组织均匀、宏观偏析较轻的铸锭,将使后续的加工工序大大减少。

[0003]

冒口脉冲磁致振荡(hot-top pulsed magneto-oscillation,hpmo)冒口脉冲磁致振荡是pmo技术衍生出的应用于大铸锭生产的凝固均质化新技术,是将脉冲电流导入到缠绕在冒口外的感应线圈中,从而在冒口前沿钢液中形成特定的电磁效应,促进钢液形核并形成结晶雨,达到细化整个铸锭凝固组织、减小偏析的目的。研究中发现,虽然大型铸锭采用的圆柱形冒口补缩效果较好,但材料收得率较低,且由于脉冲磁场衰减较快,磁致振荡难以作用到冒口中心部位,铸锭最后凝固区域得不到有效处理。

技术实现要素:

[0004]

实用新型目的:针对以上问题,本实用新型提出一种操作方便,均质化效果显著,安全可靠的圆台型冒口脉冲磁致振荡处理装置,以控制铸锭凝固过程,获得均质化的凝固组织,解决现有大型铸锭“v”型偏析严重和缩松、缩孔及组织粗大等凝固问题。

[0005]

为实现本实用新型的目的,本实用新型所采用的技术方案是:一种圆台型冒口脉冲磁致振荡处理装置,该装置由脉冲电源、导体、耐火材料,铸锭,圆台型线圈、线圈成型固定支架,铸型组成。线圈成型固定支架由较强硬度且耐高温的莫来石等材料制成,圆台型线圈绕制在线圈成型固定支架上,再嵌入耐火材料,整个圆台型线圈冒口放置于铸型上,脉冲电源通过导体与圆台型线圈连接。脉冲电源产生的脉冲电流通过导体进入圆台型线圈激发出脉冲磁场作用在铸锭上,达到铸锭凝固均质化的目的。在该装置处理下,铸锭内形成了两个方向相反的环流,溶质标准偏差极值和成分标准偏差明显下降,降幅可达53.1%。

[0006]

圆台型线圈由铜管绕制,绕制前铜管外用聚酰亚胺薄膜密封缠绕,绕制的线圈嵌入线圈成型固定支架上,线圈成型固定支架由于需要与高温金属熔体直接接触,所以其需要使用耐高温且具有较好强度的材料制成,例如莫来石。

[0007]

所述的圆台型冒口脉冲磁致振荡处理装置,为了避免圆台型线圈受金属液高温辐射及自身感应加热受损,线圈由铜管制成,工作时铜管内通冷却液冷却。

[0008]

所述的圆台型冒口脉冲磁致振荡处理装置,通过在圆台型冒口处对铸锭施加脉冲

磁致振荡,达到改善铸锭凝固组织和宏观偏析的目的。为了提高处理效果,圆台型线圈内侧距离金属熔体液面的距离为:5mm~150mm,其中最佳处理效果为圆台型线圈高度与线圈成型固定支架的厚度比例为5:1。

[0009]

所述的圆台型冒口脉冲磁致振荡处理装置,为了在铸锭内激发不同的磁场形式,所用的脉冲电源输出的电流波形可以为脉冲交流电流、脉冲方波,脉冲三角波,输出方式为单脉冲和双脉冲。同时,根据铸锭尺寸大小不同,脉冲电源参数为:放电电压5v~1500v,输出频率1hz~1300hz,占空比0.5~55。

[0010]

所述的圆台型冒口脉冲磁致振荡处理装置,圆台型线圈冒口是蹲坐在铸型上,在处理过程中,为了防止金属熔体从冒口与铸锭之间的缝隙中渗出,发生危险事故,所以处理前需要对缝隙进行密封处理。

[0011]

装置运行过程为:浇注前将圆台型线圈冒口蹲在铸型上,并对冒口与铸锭之间的缝隙进行密封处理,然后将高温金属熔体从线圈成型固定支架上方的浇口上浇入铸型内,浇注完成后,启动脉冲电源,脉冲电源产生的脉冲电流通过导体进入圆台型线圈激发出脉冲磁场作用在铸锭上,达到均质化铸锭凝固组织的目的。

[0012]

有益效果:与现有技术相比,本实用新型的技术方案具有以下有益技术效果:

[0013]

1、本实用新型可显著改善金属材料的凝固组织和偏析。

[0014]

2、本实用新型结构简单,操作比较方便。

[0015]

3、高效的电磁能利用效率,金属液面凝固收缩过程中也会受到很好的电磁效应。

[0016]

4、无污染,由于脉冲磁致振荡作用不直接接触熔体,不会对铸锭产生污染,也不会对环境产生污染。

[0017]

5、本实用新型公开的装置发挥了圆台型线圈将电磁能集中在冒口处的优势,形成的环流有利于等轴晶沉降到铸锭底部,有效地细化了铸锭凝固组织,提高铸锭溶质分布均匀性,并有利于提高铸锭收得率。

附图说明

[0018]

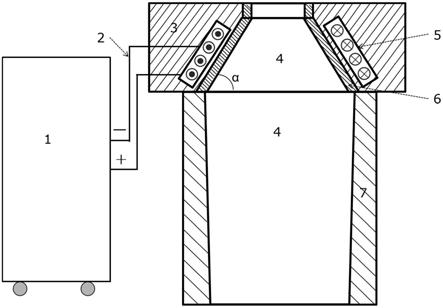

图1为圆台型冒口脉冲磁致振荡处理装置示意图。

[0019]

图2为圆台型线圈示意图。

[0020]

图3为圆台型冒口脉冲磁致振荡处理下铸锭内的流场分布。

[0021]

图4为圆台型冒口脉冲磁致振荡处理下铸锭凝固组织及轴向上si元素的偏析指数及对比曲线。

[0022]

图中:1.脉冲电源,2.导体,3.耐火材料,4.铸锭,5.圆台型线圈,6.线圈成型固定支架,7.铸型。

具体实施方式

[0023]

下面结合附图和实施例对本实用新型的技术方案作进一步的说明。

[0024]

该装置由脉冲电源1、导体2、耐火材料3,铸锭4,圆台型线圈5、线圈成型固定支架6,铸型7组成。圆台型线圈5由铜管绕制而成,并嵌入线圈成型固定支架6上,再嵌入耐火材料3,整个圆台型线圈冒口蹲坐在铸型7上。脉冲电源1通过导体2与圆台型线圈5连接。脉冲电源1产生的脉冲电流通过导体2进入圆台型线圈5激发出脉冲磁场作用在铸锭4上,磁场在

铸锭内形成了两个方向相反的环流,这为更多的晶核飘落至铸锭底部创造了有利条件;增大处理功率,al-3%si合金铸锭凝固组织均匀性提高;圆台型冒口脉冲磁致振荡处理铸锭中轴线处溶质分布更加均匀,溶质标准偏差极值由0.35降至0.17,成分标准偏差由0.273降至0.128,降幅达53.1%,有效地细化了铸锭凝固组织,提高了铸锭溶质分布均匀性,并有利于提高铸锭收得率。

[0025]

下面就系统的结构和功能进行详细的介绍。

[0026]

1、脉冲电源,为rlc充放电电路,220v的交流电通过调压器、变压器、二极管等整流,再经过充电开关和电容器进行充电和放电过程。通过调整电容器的并联数量可以调节输出功率、脉宽等参数。

[0027]

2、圆台型线圈,圆台型线圈通过导线与脉冲电源相连,将脉冲电源产生的脉冲电流感应激发出脉冲磁致振荡,由于脉冲电流通过圆台型线圈激发脉冲磁致振荡的同时也会产生热量,而这些热可能影响线圈的正常工作,甚至损坏线圈,因此在线圈铜管内部通入冷却介质冷却。

[0028]

以下结合实施例对本实用新型做详细说明。

[0029]

实施例1

[0030]

根据实际模具尺寸建立有限元模型,采用商业软件comsol multiphysics对熔体内流场进行模拟。模拟参照的实验过程为:纯铝和纯硅质量配比按97:3称量。将称重完毕的原料使用干燥的黏土干锅承装,然后将其放置于两个井式烧结炉(设备型号qjr1200-33,编号2013012301,功率8kw)中进行熔化。当保温60分钟后,直接浇注在已经烘干的模具(304不锈钢)中,浇注时间15秒。浇注结束后,冒口处加盖保温棉进行保温,施加圆台型冒口脉冲磁致振荡处理。

[0031]

模拟结果如图3所示,圆台型冒口脉冲磁致振荡在铸锭形成了“双环流”,最大流速是近600mm/s,位于铸锭中心位置,方向竖直向下,这种流形的产生有助于将富集在冒口的溶质转移至整个铸锭,使溶质在冒口部位得到均匀化。

[0032]

实施例2

[0033]

通过计算模具的体积反推液态下所需原料的质量,纯铝和纯硅质量配比按97:3称量。将称重完毕的原料使用干燥的黏土干锅承装,然后将其放置于两个井式烧结炉(设备型号qjr1200-33,编号2013012301,功率8kw)中进行熔化。熔炼加热流程见图3。当保温60分钟后,直接浇注在已经烘干的模具(304不锈钢)中,浇注时间15秒。浇注结束后,冒口处加盖保温棉进行保温,施加hpmo的铸锭是在浇注前先打开电源,确保凝固全程进行处理,待温度达到固相线以下时,关闭电源停止处理。待温度达到室温,进行脱模取样,将样品沿轴向方向使用金属切割带锯床(型号:gz-4230)对半切割。在其中一半的纵剖面上进行车铣,然后进行宏观腐蚀,腐蚀液为配比是12:6:1:1的盐酸、硝酸、氢氟酸、水的混合试剂。在另一半样品上进行钻孔取样,钻头直径尺寸是5mm,取样间隔10mm。分别在竖直方向上的轴线处以及冒口和锭身相连接的部位沿径向进行取碎屑,采用电感耦合等离子体原子发射光谱仪设备(型号:7300dv)进行硅含量的检测。

[0034]

图4是圆台型冒口脉冲磁致振荡处理下铸锭的凝固组织及轴向上溶质的分布。可以看出,未施加圆台型冒口脉冲磁致振荡的铸锭在靠近型壁的四周生长出粗大的柱状晶,在柱状晶生长的末端形成尺寸较大的等轴晶,最终凝固的冒口位置同样也是粗大的等轴

晶,铸锭中心部位是较为细小的等轴晶。图4分别是对比组、小功率(15kta)和大功率(45kta)情况下溶质的偏析指数分布。在未施加圆台型冒口脉冲磁致振荡情况下,冒口处呈现出严重的正偏析,偏析指数在0.80~1.16之间波动,极差为0.36。有7个点的偏析指数分布在0.9-1.1范围之外,溶质在铸锭轴向上波动大,如图4所示。而铸锭在圆台型冒口脉冲磁致振荡小功率处理情况下,溶质波动明显减小,锭身偏析及冒口正偏析得到抑制,溶质分布均匀。偏析指数在0.89~1.08间波动,极差下降至0.19,降幅达47.2%,如图4所示。在圆台型冒口脉冲磁致振荡大功率处理情况下,锭身溶质的波动同样减小,其偏析指数在0.90~1.14之间波动,极差为0.24,降幅33.3%。与小功率情况下一致,锭身部位的偏析指数均在0.9-1.1范围内,如图4所示。施加圆台型冒口脉冲磁致振荡的铸锭偏析指数几乎均在0.9~1.1范围内波动,可以看出,两种功率处理的铸锭均比对比锭的偏析程度轻。对比锭、小功率和大功率处理锭的溶质标准偏差分别是0.27、0.13、0.17,圆台型冒口脉冲磁致振荡小功率铸锭轴向上成分波动最小,分布最均匀,大功率处理锭次之,对比锭轴向上成分波动最大。在分别去除冒口处4个点后,标准偏差分别变化为0.26、0.10、0.14,成分分布的波动性显著改善。

[0035]

数值模拟结果显示,间歇电磁力在铸锭熔体轴向上产生了最大的流速,一方面,这使得溶质在铸锭轴线位置产生了充分地流动,导致溶质在宏观上进行分布,使得其均匀性提高;另一方面,环流的形成将大大降低由于选分结晶导致冒口位置元素富集形成正偏析的严重程度,流场可顺利地将富集在冒口位置的溶质带入到铸锭底部,从而减轻宏观偏析。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让