靶结构和成膜装置的制作方法

2021-01-30 09:01:09|

2021-01-30 09:01:09| 256|

256| 起点商标网

起点商标网

[0001]

本发明涉及靶结构和成膜装置。

背景技术:

[0002]

在半导体装置的制造工序中,使用到通过溅射在基片上形成金属膜的成膜装置。

[0003]

专利文献1公开了一种阴极的结构,其包括将第一部件与第二部件结合而形成的电极,上述第一部件通过接合(bonding)等而安装有靶,在所述第一部件与所述第二部件之间的接合部中形成有供冷却介质流通的通路。

[0004]

现有技术文献

[0005]

专利文献

[0006]

专利文献1:日本实开平7-21760号公报

技术实现要素:

[0007]

发明要解决的技术问题

[0008]

在一个方面,本发明提供抑制靶的接合部剥离的靶结构和成膜装置。

[0009]

用于解决技术问题的技术方案

[0010]

为了解决上述技术问题,依照一个方式,能够提供一种靶结构,其包括:靶;冷却套,其具有供热交换介质流通的流路;和背板,上述靶与上述冷却套的一个面接合,上述冷却套的另一个面与上述背板在周围部接合,在比上述周围部靠内侧处具有不接合的非接合区域。

[0011]

发明效果

[0012]

依照一个方面,能够提供抑制靶的接合部剥离的靶结构和成膜装置。

附图说明

[0013]

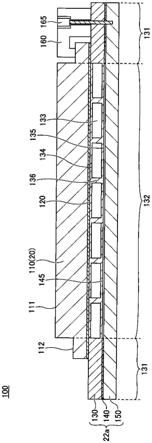

图1是表示本实施方式的成膜装置的一例的截面示意图。

[0014]

图2是表示本实施方式的靶结构的一例的截面示意图。

[0015]

图3是表示参考例的靶结构的一例的截面示意图。

[0016]

附图标记说明

[0017]

10

ꢀꢀ

成膜装置

[0018]

20

ꢀꢀ

靶

[0019]

22a

ꢀꢀ

保持件

[0020]

100

ꢀꢀ

靶结构

[0021]

110

ꢀꢀ

靶

[0022]

111

ꢀꢀ

溅射面

[0023]

112

ꢀꢀ

凸缘部

[0024]

120

ꢀꢀ

接合层

[0025]

130

ꢀꢀ

冷却套

[0026]

131

ꢀꢀ

第一区域(周围部)

[0027]

132

ꢀꢀ

第二区域

[0028]

133

ꢀꢀ

流路

[0029]

134

ꢀꢀ

上板部

[0030]

135

ꢀꢀ

下板部

[0031]

136

ꢀꢀ

分界部

[0032]

140

ꢀꢀ

接合层

[0033]

145

ꢀꢀ

非接合区域

[0034]

150

ꢀꢀ

背板

[0035]

160

ꢀꢀ

紧固部件

[0036]

165

ꢀꢀ

螺纹件。

具体实施方式

[0037]

在下文中,参照附图,对用于实施本发明的方式进行说明。在各附图中,对相同的构成部分标注相同的附图标记,有时省略重复的说明。

[0038]

使用图1,说明本实施方式的成膜装置10。图1是本实施方式的成膜装置10的概要纵截面图。本实施方式的成膜装置10是pvd(physical vapor deposition:物理气相沉积)装置,是使物质沉积在作为基片的半导体晶片(以下,简称为晶片w)上来形成金属膜的装置。

[0039]

成膜装置10具有处理容器12。处理容器12例如由铝构成并且连接到接地电位。在处理容器12的内部形成空间s。在处理容器12的底部,经由接合器(adapter)14a连接有用于减少空间s的压力的排气装置14。在处理容器12的侧壁形成有用于输送晶片w的开口12a。此外,沿处理容器12的侧壁设置有用于打闭开口12a的闸阀gv。

[0040]

在处理容器12内设置有工作台16。工作台16具有基座部16a和静电吸盘16b。基座部16a由例如铝构成且具有大致圆盘形状。在基座部16a也可以设置有温度控制机构(未图示),该温度控制机构通过控制基座部16a的温度来控制载置于工作台16上的晶片w的温度。作为温度控制机构,例如可以在基座部16a的内部形成用于使致冷剂循环的致冷剂流路(未图示)。在基座部16a上设有静电吸盘16b。静电吸盘16b具有电介质膜和设置为电介质膜的内层的电极。直流电源sdc连接到静电吸盘16b的电极。载置于静电吸盘16b上的晶片w通过静电吸盘16b产生的静电力而被吸附在静电吸盘16b。此外,静电吸盘16b的上表面上能够载置晶片w的区域构成晶片w的载置区域pr。

[0041]

工作台16与工作台驱动机构18连接。工作台驱动机构18具有支承轴18a和驱动装置18b。支承轴18a是大致柱状的部件。支承轴18a的上端连接到工作台16。支承轴18a的中心轴线与沿铅垂方向延伸的轴线ax1基本一致。轴线ax1是在铅垂方向上通过载置区域pr的中心,即工作台16的中心的轴线。支承轴18a从工作台16的正下方通过处理容器12的底部延伸至处理容器12的外部。在处理容器12的外部,支承轴18a的下端与驱动装置18b连接。驱动装置18b产生用于使支承轴18a旋转和上下移动的动力。随之支承轴18a通过该动力旋转,而工作台16以轴线ax1为中心旋转;随着支承轴18a上下移动而工作台16上下移动。在支承轴18a

与处理容器12的底部之间设置有密封部件sl1。密封部件sl1以支承轴18a能够旋转和上下移动的方式密封处理容器12的底部与支承轴18a之间的间隙。这样的密封部件sl1例如可以是磁性流体密封件。

[0042]

成膜装置10在工作台16的上方具有多个靶(阴极靶)20。多个靶20各自具有大致矩形的平板形状。该多个靶20沿以轴线ax1为中心的圆大致均匀地配置。此外,多个靶20以靶20的表面(参照后述的图2的溅射面111)面对工作台16的方式相对于轴ax1倾斜地配置。此外,靶20的材料能够根据要形成的膜的种类来任意选择,可以为多个靶20的每一个都彼此不同的金属材料,也可以是它们中的一部分或全部为相同对金属材料。

[0043]

多个靶20的每一个都由金属制的保持件22a保持。保持件22a经由绝缘部件22b支承于处理容器12的顶部。多个靶20经由保持件22a分别连接到电源24。电源24将负的直流电压分别施加到多个靶20。此外,电源24可以是选择性地对多个靶20施加电压的单个电源,也可以是分别连接至多个靶20的多个电源。

[0044]

在多个靶20与工作台16之间设置有具有开口ap的开闭件sh。开闭件sh具有沿以轴线ax1为中心轴线的圆锥面的形状,以与多个靶20的表面相对的方式延伸。开口ap能够将多个靶20中的一个靶20选择性地向工作台16露出。在开闭件sh的中央部分,连结有旋转轴rs。旋转轴rs是大致圆柱状的部件。旋转轴rs的中心轴线与轴线ax1基本一致。旋转轴rs的一端在处理容器12的内部与开闭件sh的中央部分连结。此外,旋转轴rs从处理容器12的内部通过处理容器12的上部延伸至处理容器12的外部。在处理容器12的外部,旋转轴rs的另一端连接到驱动装置rd。驱动装置rd产生用于使旋转轴rs旋转的动力。随着旋转轴rs通过该动力以轴ax1为中心旋转,而能够使开闭件sh绕轴线ax1旋转。能够通过开闭件sh的旋转来调节开口ap在周向上的位置。

[0045]

成膜装置10与多个靶20的每一个相应地设有多个磁体(阴极磁体)26。磁体26以隔着保持架22a与靶20相对的方式设置于处理容器12的外部。

[0046]

成膜装置10具有用于分别扫描多个磁体26的多个扫描机构28。多个扫描机构28的每一个都能够在以中心轴线ax1为中心的圆的切线方向上扫描多个磁体26中对应的磁体26。扫描机构28具有引导部28a和驱动装置28b。引导部28a是在上述切线方向上延伸的导轨之类的引导体。驱动装置28b产生用于使磁体26沿引导部28a移动的动力。

[0047]

成膜装置10具有用于向处理容器12内供给气体的气体供给部30。气体供给部30包括气体源30a、质量流量控制器等的流量控制器30b、和气体导入部30c。气体源30a是在处理容器12内被激发的气体的来源,例如为ar气体的来源。气体源30a经由流量控制器30b与气体导入部30c连接。气体导入部30c是将来自气体源30a的气体导入到处理容器12内的气体管线。气体导入部30c沿轴线ax1延伸。

[0048]

当从气体供给部30对处理容器12内供给气体,且通过电源24对从开口ap露出的靶20施加电压时,供给到处理容器12内的气体被激发。此外,通过相应的磁体26在靶20附近产生磁场,等离子体聚集。通过等离子体中的正离子碰撞到靶20,而从靶20释放出物质。此外,通过用扫描机构28扫描磁体26,来扫描靶20的表面上的被等离子体中的正离子碰撞的位置。由此,构成靶20的物质沉积在晶片w上。

[0049]

另外,成膜装置10还可以包括喷头32。喷头32构成为能够向工作台16喷射用于使沉积于晶片w上的金属进行氧化的氧化气体。

[0050]

喷头32连接到对喷头32进行轴支承的喷头驱动机构34。喷头驱动机构34具有支承轴34a和驱动装置34b。支承轴34a具有大致柱形形状。支承轴34a的中心轴线与轴线ax2基本一致。轴线ax2与轴线ax1大致平行,并且在工作台16的侧部沿铅垂方向延伸。喷头部32具有大致圆盘形状。喷头部32的中心位置与轴线ax2之间的距离基本上等于轴线ax1与轴线ax2之间的距离。

[0051]

支承轴34a从处理容器12的内部延伸到处理容器12的外部。在支承轴34a与处理容器12的底部之间设置有密封部件sl2。密封部件sl2以支承轴34a能够旋转的方式密封处理容器12的底部与支承轴34a之间的间隙。这样的密封部件sl2例如可以是磁性流体密封件。

[0052]

支承轴34a的上端与连接部34c的一端连接。连接部34c在与轴线ax2正交的方向上延伸。连接部34c的另一端与喷头部32的周缘部连结。此外,支承轴34a的下端与驱动装置34b连接。驱动装置34b产生用于使支承轴34a旋转的动力。通过支承轴34a旋转,而喷头部32以轴线ax2为中心摆动。

[0053]

具体而言,喷头32随着喷头驱动机构34的动作而在第一区域r1与第二区域r2之间移动。第一区域r1是工作台16上方的区域,是多个靶20与工作台16之间的空间s1内的区域。此外第二区域r2是离开空间s1的区域,即,是与空间s1不同的空间s2中的区域。

[0054]

在支承轴34a、连接部34c和喷头部32形成有氧化气体用的气体管线gl。气体管线gl的一端设置于处理容器12的外部。气体管线gl的一端连接着气体供给部36。气体供给部36包括气体源36a和质量流量控制器之类的流量控制器36b。气体源36a是氧化气体的来源,例如可以是o

2

气体的来源。气体源36a经由流量控制器36b与气体管线gl的一端连接。

[0055]

气体管线gl在喷头32中连接到设置于喷头32的多个气体喷射口32a。在本实施方式中,多个气体喷射口32a可以以分布在圆盘形状的喷头32的大致整个区域的方式配置。此外,多个气体喷射口32a可以排列在与轴线ax2正交的方向上。此外,在本实施方式中,喷头部32的平面尺寸比工作台16的载置区域pr大。即,喷头部32具有能够在工作台16与多个靶20之间覆盖晶片w的尺寸。此外,喷头部32也可以具有在多个气体喷射口32a的排列方向上延伸的长条状的平面形状。

[0056]

此外,如图1所示,在本实施方式中,在喷头32设置有加热器ht。加热器ht可以是基于灯辐射、焦耳电阻加热、感应加热和微波加热之类的各种加热方法中任一方式的加热器。加热器ht与加热器电源hp连接,从而加热器ht利用来自加热器电源hp的电力以发热。

[0057]

依照如上述那样构成的成膜装置10,能够在同一处理容器12中进行在晶片w上沉积金属和金属的氧化处理。具体而言,通过在将喷头部32配置于第二区域r2的状态下从靶20释放出金属,能够使金属沉积在晶片w上。此外,通过在将喷头32配置于第一区域r1的状态下向晶片w供给氧化气体,而能够氧化所沉积的金属。如上所述,利用成膜装置10,能够在同一处理容器12内进行向晶片w上沉积金属和金属的氧化处理,因此能够缩短形成金属氧化层所需的时间。

[0058]

另外,成膜装置10在对金属进行氧化处理时,能够通过加热器ht来对氧化气体进行加热。因此,能够促进金属的氧化,能够进一步缩短金属的氧化处理所需的时间。

[0059]

此外,利用成膜装置10,能够在金属w沉积之前,用配置于第一区域r1的喷头部32覆盖了晶片w的状态下,进行削除靶20的表面的处理,即预溅射(pre-sputtering)。因此,利用成膜装置10,能够减少或防止预溅射时的晶片w的污染。

[0060]

成膜装置10可以包括控制部cnt。控制部cnt控制成膜装置10的各部件。控制部cnt例如是计算机装置,可以具有键盘或触摸面板之类的输入装置、存储方案的存储器之类的存储部、中央处理装置(cpu)、以及用于将控制信号输出到成膜装置10的各部的输出接口。

[0061]

具体而言,控制部cnt能够通过将控制信号发送到驱动装置rd,来控制开闭件sh的旋转位置。由此,能够使多个靶20中所选择的靶20从开口ap向工作台16露出。

[0062]

此外,控制部cnt能够将控制信号发送到气体供给部30的流量控制器30b。由此,从气体供给部30将规定流量的气体供给到处理容器12内。控制部cnt还能够将控制信号发送到排气装置14。由此,处理容器12内的压力被设定为规定压力。此外,控制部cnt能够将控制信号发送到驱动装置34b。由此,能够设定喷头32的位置。例如,在使从借助开口ap露出的靶20释放出的物质沉积在晶片w的情况下,能够使喷头部32位于第二区域r2。此外,在使沉积于晶片w的金属氧化的情况下,能够使喷头部32位于第一区域r1。此外,控制部cnt能够将控制信号发送到加热器电源hp。由此,能够加热喷头32,能够加热在喷头32中流动的氧化气体。

[0063]

此外,控制部cnt能够将控制信号发送到电源24。由此,能够将负的直流电压施加到靶20。此外,控制部cnt能够将控制信号发送到多个扫描机构28的驱动装置28b。由此,能够对磁体26进行扫描。

[0064]

下面,使用图2,进一步说明本实施方式的靶结构100。图2是表示本实施方式的靶结构100的一例的截面示意图。此外,在图2中,以靶110能够被等离子体溅射的溅射面111朝上图示了靶结构100。

[0065]

靶结构100包括靶110、接合层120、冷却套130、接合层140和背板150。此外,图1所示的靶20对应于图2所示的靶110。另外,图1所示的保持件22a对应于图2所示的冷却套130、接合层140和背板150。

[0066]

靶110由用于在晶片w成膜的金属(例如,ti等)构成。靶110具有供等离子体中的正离子碰撞的溅射面111和形成在外周侧的凸缘112。

[0067]

接合层120通过粘合(bonding)等将靶110的背面与冷却套130的正面接合。具体而言,靶110的整个背面通过接合层120与冷却套130的正面接合。此处,如使用图1所说明的那样,由于磁体26的磁场而等离子体聚集,因此等离子体中的正离子局部地碰撞到靶20的溅射面111,靶110的溅射面111局部成为高温。通过在靶110的整个背面接合,能够提高靶110与冷却套130之间的热传导性。关于接合层120,例如能够使用in、sn等熔点低的金属。由此,靶结构100构成为能够更换靶110,并能够重复使用包括冷却套130、接合层140和背板150的结构体。

[0068]

冷却套130由具有热传导性好的金属构成,具体而言,由热传导性比靶110高的金属(例如,cu)构成。此外,冷却套130构成为比靶110柔软而容易因外力变形,并且构成为能够随着靶110的热膨胀导致的变形而变形。

[0069]

冷却套130具有第一区域131和第二区域132。第一区域131是从与冷却套130的表面垂直的方向观察时冷却套130的外周侧的区域即周围部,是比靶110的溅射面111靠外侧的区域,换言之,是比产生等离子体的区域靠外侧的区域。第二区域132是比第一区域131靠内侧的区域,是比靶110的溅射面111靠内侧的区域,换言之,是产生等离子体的区域。

[0070]

在冷却套130的第二区域132形成有流路133。流路133由上板部134、下板部135和

将流动分界的分界部136包围而形成。

[0071]

在冷却套130的流路133中,盐水等热交换介质流动。由此,当热量从等离子体输入到靶110时,热量传递到靶110、接合层120、冷却套130和流路133内的热交换介质,而使靶110冷却。由此,防止靶110由于等离子体的热量而熔化。

[0072]

接合层140中,冷却套130的背面与背板150的正面通过钎焊等接合。此处,冷却套130与背板150在第一区域131中通过接合层140接合。另一方面,在第二区域132中,冷却套130与背板150不接合,而形成了非接合区域145。在非接合区域145中,可以为冷却套130的背面与背板150的正面彼此接触,也可以为具有由冷却套130的背面、背板150的正面和接合层140的内周面包围而成的间隙。

[0073]

背板150是支承靶结构100的部件,由具有比冷却套130高的刚性的金属(例如,不锈钢)构成。此外,背板150也可具有比靶110高的刚性。另外,从电源24(参见图1)对背板150施加负的电压。

[0074]

也可以在靶结构100安装按压靶110的紧固部件160。紧固部件160按压靶110的凸缘部112。此外,紧固部件160通过螺纹件(bolt)165固定到背板150。此外,紧固部件160配置于第一区域131,在紧固部件160的下方(冷却套130的第一区域131)没有设置流路133。

[0075]

如此,靶110、冷却套130、背板150由不同的金属构成。即,靶结构100通过将不同的金属接合而构成。因此,当在产生等离子体时从等离子体输入热量时,由于热膨胀率的差异,而存在将靶110与冷却套130接合的接合层120剥离的可能性。

[0076]

与之相对,依照本实施方式的靶结构100,冷却套130具有比靶110更容易因外力而变形的结构,所以冷却套130随着靶110的变形而变形,故此能够防止接合层120的剥离。由此,能够适当地冷却靶110,因此能够防止靶110由于等离子体的热量而熔化。

[0077]

此处,使用图3,说明参考例的靶结构200。图3是参考例的靶结构200的截面示意图。靶结构200包括靶210、接合层220、冷却套230、接合层240和背板250。这里,在靶结构200中,冷却套230的分界部236的下端通过接合层240与背板250接合,而形成了流路233。其他结构与靶结构100(参见图2)相同,因而省略重复说明。

[0078]

在图3所示的靶结构200中,与背板250接合的分界部236为刚性部而能够抑制冷却套230的变形。因此,当靶210因等离子体的热量而发生了变形时,冷却套230不能随之变形,存在靶210从冷却套230被剥离的可能性。

[0079]

与之相对,在本实施方式的靶结构100中,在靶110下方的第二区域132中,形成冷却套130与背板150不接合的非接合区域145。由此,冷却套130能够随着靶110的变形而变形,因此能够防止靶210从冷却套230被剥离。

[0080]

当靶110变形时,磁体26往复运动,因此溅射面111的中心附近变成高温,变形也变大。此外,靶110在凸缘112被紧固,溅射面111的中心附近的变形变大。

[0081]

此处,在厚度t、宽度w、长度l和杨氏模量y的板部件(中间填充部件)中,当板状部件的表面的中心在厚度方向上施加外力f时的变形量d能够由下式表示。

[0082]

[式1]

[0083]

[0084]

也就是说,以施加相同的外力f时冷却套130的变形量d大于靶110的变形量d的方式,选择靶110和冷却套130的形状(厚度t、宽度w、长度l)和材料(杨氏模量y)。此外,靶110的厚度t、宽度w、长度l可以是除了凸缘部112之外的第二区域132中的靶110的厚度t、宽度w、长度l。此外,冷却套130的厚度t、宽度w、长度l可以是第二区域132中的冷却套130的厚度t、宽度w和长度l。换言之,冷却套130的厚度t、宽度w和长度l可以是非接合区域145中的冷却套130的厚度t、宽度w和长度l。

[0085]

另外,在上式中,通过整个冷却套130与整个靶110之间的关系评价了变形的容易性,但是不限于此。也可以考虑形成在冷却套130中的流路133(中空结构),求取相对于外力f的变形量d。此外,中间填充结构(板部件)与中空结构(具有流路133的冷却套130)相比,相对于外力f的变形量d变小。因此,当视作板状部件(中间填充结构)的冷却套130与靶110相比更容易因外力而变形时,具有流路133的冷却套130(中空结构)与靶110相比也更容易因外力而变形。

[0086]

无论冷却套130的流路133的上板部134相对于靶110是否更容易因外力而变形都可以。由此,通过抑制更微小的区域中的剥离,能够抑制靶110与冷却套130的整体剥离。

[0087]

此外,将靶110以变形量d

1

变形时的外力设为f

1

,将冷却套130以相同变形量d

1

变形时的外力设为f

2

,这两个力之差(f

1-f

2

)为施加到接合层120的外力。以力之差(f

1-f

2

)小于接合层120的接合力的方式选择靶110和冷却套130的形状(厚度t、宽度w、长度l)和材料(杨氏模量y)。此外,靶110的变形量d

1

基于产生等离子体时的状态来确定。

[0088]

以上,对本实施方式的成膜装置进行了说明,但本发明不限于上述实施方式等,在权利要求的范围所记载的本发明的主旨的范围内,能够进行各种变形和改良。

[0089]

非接合区域145可以成为大气气氛。此外,非接合区域145可以成为真空气氛。此外,非接合区域145可以成为处理容器12内(空间s)的气氛。可以对非接合区域145供给气体(例如,非活性气体)。可以对由冷却套130的背面、背板150的正面和接合层140包围的空间供给气体来调节空间内的压力,由此能够减轻变形的程度。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 工作台

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让