一种乏燃料后处理用奥氏体不锈钢锻件及其制造方法与流程

2021-01-30 09:01:16|

2021-01-30 09:01:16| 462|

462| 起点商标网

起点商标网

[0001]

本发明涉及不锈钢锻造技术领域,特别是涉及一种乏燃料后处理用奥氏体不锈钢锻件及其制造方法。

背景技术:

[0002]

乏燃料又称辐照核燃料,是在反应堆中燃烧过的核燃料。核燃料在堆内发生核反应后,经过一段时间后卸出,卸出的核燃料含有大量可增值的材料铀238和钍232,未烧完和可增值的核元素经过后处理后还可以再次循环利用。核燃料循环利用不仅可以增加核燃料利用效率,还可以减少废弃核燃料深埋处理和安全维护的压力。

[0003]

乏燃料后处理设备用锻件的材质主要为022cr19ni10,是gb/t20878中的一个牌号,在国内锻件标准中也经常使用。乏燃料后处理是核燃料循环利用最关键的一个环节,我国核电经历几十年快速发展后,在役运行的机组越来越多,乏燃料产生量越来越大,但目前乏燃料后处理建设还刚刚起步,乏燃料后处理工艺和技术尚不成熟。目前国家加快了乏燃料后处理建设,中核龙瑞科技有限公司乏燃料后处理示范项目已经开工建设,在技术和工艺成熟之后,乏燃料后处理产业将快速发展。

[0004]

核电站乏燃料属于高放射性物质,在后处理或存放时会不断向外释放大量衰变热,后处理或存放乏燃料的设备处于高温和高放射性工况,具有较高的危险性,后处理设备和存放设备一旦发生核泄露,将在国内和国际上产生重大影响,危及人类生存环境。乏燃料后处理设备中大量使用奥氏体不锈钢锻件,由于特殊的安全要求,用于乏燃料处理项目上的奥氏体不锈钢除了要有材料标准中规定的性能之外,还要求锻件具有极高的可靠性、稳定性和耐高温辐照性能。

[0005]

核能是一种清洁能源,在环境污染日益严重的情况下,化石能源将会逐步淘汰,核能在能源中的比例将逐渐扩大。我国核能经过几十年发展,建设了大量核电机组,但我国目前核能发电仅占总发电量的4%,与发达国家或世界平均水平都有一定差距,未来核电机组还将继续增加。核电站运行时产生的乏燃料是一种危险物质,里面含有较多再生资源,乏燃料后处理是核燃料循环利用中的重要一环,提高了核燃料的利用率,减轻了核废料深埋处置的压力。预计未来乏燃料后处理建设将迎来快速发展期,乏燃料后处理用不锈钢锻件需求量会不断增长。

技术实现要素:

[0006]

本发明主要解决的技术问题是提供一种乏燃料后处理用奥氏体不锈钢锻件,能够在乏燃料后处理使用中满足性能方面要求。

[0007]

为达到上述目的,本发明解决其技术问题所采用的技术方案是:

[0008]

一种乏燃料后处理用奥氏体不锈钢锻件,包括:所述的不锈钢含有下列化学成分:c≤0.03%,si≤1.00%,mn 1.70%~2.00%,p≤0.03%,s≤0.015%,cr 18.00%~20.00%,ni 9.10%~12.00%,余量为铁。

[0009]

一种乏燃料后处理用奥氏体不锈钢锻件的制造方法,包括如下步骤:

[0010]

步骤一,电炉冶炼:在电炉内将炉料冶炼成初炼钢水;

[0011]

步骤二,炉外精炼:将所述步骤一得到的钢水用精炼炉进一步精炼成上述的不锈钢,精炼后将钢水铸成钢锭;

[0012]

步骤三,锻造:将所述步骤二得到的不锈钢钢锭,用液压机或空气锤锻造成产品锻件;

[0013]

步骤四,热处理:将所述步骤三中自然冷却后的锻件置于电阻炉内进行固溶处理;

[0014]

步骤五,性能测试:热处理后,从所述步骤四热处理后的锻件上切取试验用试料,用试料加工成拉伸试样和冲击试样,进行力学性能试验;

[0015]

步骤六,机加工:将所述步骤五中力学性能测试合格后的锻件通过机加工制成不锈钢法兰及锻件工件;

[0016]

步骤七,无损检测:通过超声波探伤仪、磁粉探伤仪对机加工后的工件进行探伤、检验;

[0017]

步骤八,成品:将探伤、检验后的工件包装入库。

[0018]

优选的,所述步骤三中的锻造加热设备为天然气加热炉,加热温度为≤1200℃,保温时间为1.5h~2h。

[0019]

优选的,所述步骤三中锻造工艺的始锻温度≤1200℃,终锻温度≥800℃。

[0020]

优选的,所述步骤三中锻造工艺总锻造比≥3,最后一火变形量大于等于总变形量的20%,,锻后沙坑冷却至室温。

[0021]

优选的,所述步骤四中热处理过程中采用的固溶处理温度为1050℃~1120℃,液体介质冷却,固溶处理保温时间≤4h。

[0022]

由于上述技术方案的运用,本发明与现有技术相比具有下列有益效果:

[0023]

(1)原材料选用精炼钢+脱气,磷硫等有害元素大幅降低,钢锭内部缺陷少。

[0024]

(2)调整化学元素含量,通过合理搭配各元素含量,扩大奥氏体相区,增加奥氏体稳定性,减少材料中高温铁素体含量。

[0025]

(3)锻造加热温度控制在≤1200℃,避免锻造加热中形成高温铁素体。在锻造时控制锻造工艺参数,在锻件内部形成动态再结晶效应,细化晶粒。

[0026]

(4)热处理采用固溶处理方式,控制奥氏体化温度和保温时间,形成单一奥氏体组织,防止晶粒长大,冷却采用沙坑冷却。

附图说明

[0027]

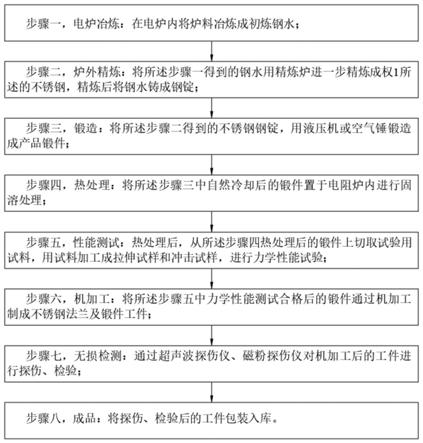

图1是本发明一种乏燃料后处理用奥氏体不锈钢锻件的制造方法的流程图。

[0028]

图2是本发明实施例1测得的晶粒度的图片。

[0029]

图3是本发明实施例1测得的非金属夹杂物的图片。

具体实施方式

[0030]

下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

[0031]

本发明的一种乏燃料后处理用奥氏体不锈钢锻件,包括:所述的不锈钢含有下列

化学成分:c≤0.03%,si≤1.00%,mn 1.70%~2.00%,p≤0.03%,s≤0.015%,cr 18.00%~20.00%,ni 9.10%~12.00%,余量为铁。优化了cr、ni、mn的元素含量,提高了耐腐蚀性能和材料强度。对原材料中非金属夹杂物进行限制,按gb/t10561检测,a、b、c、d、ds类夹杂物粗细和细系分别不大于1.0级。

[0032]

图1是本发明的一种乏燃料后处理用奥氏体不锈钢锻件的制造方法的流程图。

[0033]

如图1所示,一种乏燃料后处理用奥氏体不锈钢锻件的制造方法,包括如下步骤:

[0034]

步骤一,电炉冶炼:在电炉内将炉料冶炼成初炼钢水;

[0035]

步骤二,炉外精炼:将所述步骤一得到的钢水用精炼炉进一步精炼成上述的不锈钢,精炼后将钢水铸成钢锭;

[0036]

步骤二中的不锈钢生成的具体步骤为:钢水流入精炼炉中,进入还原期冶炼,先向钢水内喷吹硅钙合金粉或电石粉,然后先加入硅锰铁合金、铬铁合金和稀土合金,同时向钢水中吹氮气,再加入稀土合金应控制在稀土与硫之比为1~2.5。

[0037]

步骤三,锻造:将步骤二得到的不锈钢钢锭,用液压机或空气锤锻造成产品锻件;

[0038]

锻造加热设备为天然气加热炉,加热温度为≤1200℃,加热后保温。奥氏体不锈钢加热到高于1200℃时在组织内部会产生δ铁素体,δ铁素体在高温工况长期使用时会转变成σ相,使材料变脆。

[0039]

锻造工艺的始锻温度≤1200℃,终锻温度≥800℃。为进一步减锻件中的缺陷,增加钢锭冒口和水口的去除量,钢锭冒口端去除15%,水口端去除5%。锻造主变形应控制在980℃~1100℃温度范围,将坯料充分锻实,消除铸态组织,锻合微小缺陷。控制总锻造比不低于3,最后一个火次变形量不低于总变形量的20%,锻造完成后放在沙坑中冷却到室温。

[0040]

具体地,可以分三个火次进行锻造,第一火次进行钢锭倒棱、拔长、热切冒口和水口,锻造比约为2;第二火次对钢锭进行镦粗和拔长,锻造比约为3;第三火次为镦粗或拔长到规定形状,锻造比约为3;三个火次总锻造比为8,最后一火变形量为37.5%,锻后沙坑缓冷。

[0041]

步骤四,热处理:将步骤三中自然冷却后的锻件置于电阻炉内进行固溶处理;

[0042]

固溶处理的要点是快速冷却,形成单一奥氏体组织,防止组织析出。为达到良好的固溶处理效果,热处理过程中采用的固溶处理温度为1050℃~1120℃。液体介质冷却,冷却时使用大水池并与外部蓄水池快速循环,热处理时外形尺寸应尽可能接近产品尺寸。固溶处理保温时间≤4h,防止奥氏体晶粒在热处理加热时过快长大。

[0043]

步骤五,性能测试:热处理后,从步骤四热处理后的锻件上切取试验用试料,用试料加工成拉伸试样和冲击试样,进行力学性能试验;

[0044]

步骤六,机加工:将步骤五中力学性能测试合格后的锻件通过机加工制成不锈钢法兰及锻件工件;

[0045]

步骤七,无损检测:通过超声波探伤仪、磁粉探伤仪对机加工后的工件进行探伤、检验;

[0046]

步骤八,成品:将探伤、检验后的工件包装入库。

[0047]

下面结合具体实施例对本发明进行具体阐述:

[0048]

实施例1:制作500

×

252

×

117mm乏燃料后处理蒸汽喷射泵锻件,材质为022cr19ni10奥氏体不锈钢。验收要求为奥氏体晶粒度≤5级;按nb/t47013.5进行磁粉检测

和超声波检测,1级合格;其力学性能应符合表1的要求:

[0049]

表1力学性能应符合的要求

[0050][0051]

具体的工艺流程为:

[0052]

原材料冶炼

→

下料

→

锻造

→

热处理

→

取样

→

性能试验

→

无损检测

→

机加工

→

成品。

[0053]

原材料使用2吨方形钢锭,一个钢锭制造5个乏燃料后处理蒸汽喷射泵锻件。钢锭化学成分见表2:

[0054]

表2化学成份%

[0055]

材质csimnpscrni022cr19ni100.0280.521.720.0210.00318.559.22

[0056]

钢锭使用天然气加热炉进行加热,钢锭加热出炉后,在3600吨液压机上锻造开坯,第一火次应轻压,倒棱、拔长,最终锻成φ300mm直径圆坯,冷却到室温后锯切下料。由钢锭锻成的圆坯两端为冒口和水口,冒口切除长度为540mm,水口切除长度为180mm,中间为5个锻件坯料,每个坯料锻制一个乏燃料后处理蒸汽喷射泵锻件产品。

[0057]

将上述坯料放入天然气加热炉加热,随炉升温至800℃保温0.5小时,随炉升温至1180℃保温1小时,然后开始锻造:镦粗到高度为242mm,镦粗比为2,再拔长到高度485mm,拔长比为2。再压方整形到规定尺寸,锻造比为1.2。总锻造比为5.2。锻造主变形应控制在980℃~1100℃温度范围。锻后在沙坑中冷却到室温。

[0058]

将锻造好的工件装入热处理炉,固溶处理温度为1080℃,保温3.5小时,水冷。

[0059]

热处理完成后,每个批次选取一个锻件,在锻件上截取试验用料,在试料上截取各种试样,做力学性能、晶粒度和夹杂物等检测项目。测得的力学性能数据见表3,其中a表示增长率,z表示断面收缩率。

[0060]

表3力学性能测试

[0061][0062]

按gb/t6394《金属平均晶粒度测定方法》测定晶粒度,晶粒度级别为5.5级。晶粒度图片见图2。

[0063]

力学性能试验之后将锻件进行机加工,机加工的目的是为随后的无损检测做准备,无损检测项目为超声波检测和磁粉检测。超声波检测中没有发现当量大于2mm的缺陷,磁粉检测没有发现超过1mm的圆形缺陷,未见任何线性缺陷,各类非金属夹杂物粗细和细系均小于1级,1级合格。非金属夹杂物图片见图3。

[0064]

对比例1:制作500

×

252

×

117mm乏燃料后处理蒸汽喷射泵锻件,材质为022cr19ni10奥氏体不锈钢,不锈钢的化学成分为传统化学成分,具体见表4,采用实施例1的工艺方法;

[0065]

表4化学成份%

[0066]

材质csimnpscrni022cr19ni100.0210.421.220.0320.01317.209.08

[0067]

热处理完成后,每个批次选取一个锻件,在锻件上截取试验用料,在试料上截取各种试样,做力学性能、晶粒度和夹杂物等检测项目。测得的力学性能数据见表5,其中a表示增长率,z表示断面收缩率。

[0068]

表5力学性能测试

[0069]

材质rm(mpa)rp0.2(mpa)a(%)z(%)akv2(j)022cr19ni1054925160.569266

[0070]

按gb/t6394《金属平均晶粒度测定方法》测定晶粒度,晶粒度级别为5级。

[0071]

力学性能试验之后将锻件进行机加工,机加工的目的是为随后的无损检测做准备,无损检测项目为超声波检测和磁粉检测。超声波检测中没有发现当量大于2mm的缺陷,磁粉检测没有发现超过1mm的圆形缺陷,未见任何线性缺陷。

[0072]

对比例2:制作500

×

252

×

117mm乏燃料后处理蒸汽喷射泵锻件,材质为022cr19ni10奥氏体不锈钢,不锈钢的化学成分为实施例1中的化学成分,具体见表6;制造方法采用传统制造方法;

[0073]

表6化学成份%

[0074]

材质csimnpscrni022cr19ni100.0280.521.720.0210.00318.559.22

[0075]

使用传统的制造方法,传统制造方法内容为:

[0076]

钢锭在天然气加热炉内进行加热,加热保温温度1260℃,保温时间为2小时,始锻温度1240℃,终锻温度≥800℃,分两个火次锻造,总锻造比3.5,锻后空冷。

[0077]

热处理时,固溶处理温度1120℃,保温4.5小时,液体介质冷却,回火温度为710℃,

空冷。

[0078]

热处理完成后,每个批次选取一个锻件,在锻件上截取试验用料,在试料上截取各种试样,做力学性能、晶粒度和夹杂物等检测项目。测得的力学性能数据见表7,其中a表示增长率,z表示断面收缩率。

[0079]

表7力学性能测试

[0080]

材质rm(mpa)rp0.2(mpa)a(%)z(%)akv2(j)022cr19ni105182253655165

[0081]

按gb/t6394《金属平均晶粒度测定方法》测定晶粒度,晶粒度级别为3.0级。

[0082]

力学性能试验之后将锻件机加工,机加工的目的是为随后的无损检测做准备,无损检测项目为超声波检测和磁粉检测。超声波检测中发现有多处大于2mm的缺陷,但缺陷当量小于nb/t47013-级,符合标准要求。磁粉检测没有发现超过1mm的圆形缺陷,未见任何线性缺陷。

[0083]

将本发明的实施例1与对比例1、2进行比较,得出如下结论:

[0084]

对于对比例1,由于采用了传统化学成分,力学性能指标有所降低,说明化学成分调整对力学性能提升产生较好效果。由于化学成分之外的其他制备方法没有改变,晶粒度、产品表面缺陷和内部缺陷与实施例相差不大。

[0085]

对于对比例2,采用了实施例中的化学成分,但由于传统工艺锻造过程中没有动态再结晶效应,热处理加热温度较高,奥氏体晶粒明显增大,力学性能较实施例明显降下,说明制造工艺调整对力学性能提升产生较好效果。由于传统工艺锻造比较小,对锻件锻透和压实效果没有实施例好,所以超声波检测时发现多处大于2mm的缺陷。

[0086]

从检测数据可以看出,使用本发明的不锈钢成分以及制造方法生产的锻件性能优异,锻件性能指标远超传统工艺生产的锻件,锻件无损检测中发现的缺陷数量和尺寸也远优于传统工艺,实施例工艺比传统工艺有更好的效果,实施例成分比传统化学成分具有更好的力学性能。

[0087]

以上仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让