一种提高硬度均匀性和降低异常组织深度的城市轨道用中碳车轮钢的制作方法

2021-01-30 08:01:52|

2021-01-30 08:01:52| 233|

233| 起点商标网

起点商标网

[0001]

本发明属于城市轨道用车轮技术领域,尤其是涉及一种提高硬度均匀性和降低异常组织深度的城市轨道用中碳车轮钢及其热处理方法。

背景技术:

[0002]

车轮的硬度均匀性和异常组织存在与否是评价车轮质量控制能力和水平的重要指标,对车轮的服役性能有直接和重要的影响。

[0003]

随着车轮市场竞争日益激烈,客户对车轮性能的要求越来越高,往往提出高出技术条件很多的要求,如城市轨道用车轮,在车轮发生失圆、偏磨、异常磨耗、剥离等质量异议时,硬度均匀性水平和异常组织存在与否往往成为客户质疑的重点。

[0004]

从城市轨道用车轮研发看,基本采用中碳钢,通过提高车轮的硬度均匀性来提高车轮的耐磨性。异常组织对车轮早期使用性能(剥离、磨损)有不利影响,是很多标准和客户技术条件所不允许存在的。国内主机厂以及地铁运营商也都增加了车轮踏面组织控制的技术要求,可见,客户对车轮异常组织的重视程度越来越高,因此车轮加工时需将异常组织加工掉,热处理后车轮异常组织深度越小,加工量越少,成本越低,同类产品市场竞争力越高。

技术实现要素:

[0005]

本发明的目的在于提供一种提高硬度均匀性和降低异常组织深度的城市轨道用中碳车轮钢,实现提高硬度均匀性水平和降低异常组织深度的目标。

[0006]

本发明另目的在于提供一种高硬度均匀性和降低异常组织深度的城市轨道用中碳车轮钢的热处理方法。

[0007]

本发明具体技术方案如下:

[0008]

一种提高硬度均匀性和降低异常组织深度的城市轨道用中碳车轮钢,包括以下质量百分比成分:c 0.30-0.60%、mo≤0.08%、si≤0.40%、mn≤0.80%、p≤0.02%、s≤0.015%,其余为fe和不可避免的杂质元素。

[0009]

进一步的优选的:0.555≤c<0.595%、mo 0.05-0.08%、si 0.20-0.40%、mn 0.60-0.80%、 p≤0.02%、s≤0.015%,其余为fe和不可避免的杂质元素。

[0010]

本发明各成分及含量设计原理如下:

[0011]

车轮钢c含量高的材料(如c含量达到0.65%以上),由于具有很高的硬度,所以耐磨性较好,而且抗接触疲劳性能较好,但是材料的韧性会下降,而且抗剥离性能的首要考虑对象——冷热疲劳性能较差,所以抗剥离性能会很差。c含量低的材料(如c含量小于0.50%),韧性很好,而且冷热疲劳性能很好,但是耐磨性能、接触疲劳性能不好,作为列车车轮材料,会影响车轮的使用寿命。因此对于城市轨道用车轮钢,适当的c含量,可以在保证材料的硬度和耐磨性的前提下,提高材料的抗剥离性能,满足高性能列车对车轮材料的要求。在结合以往研究,c控制在0.30-0.60%,优选的,控制在0.56-0.59%左右的碳含量可以

获得较好的硬度同时韧性留有一定余量。

[0012]

车轮钢si提高车轮钢强度,改善先共析铁素体和珠光体的硬度,并能提高车轮钢抗滑动(制动)剥离性能,但随si含量提高,车轮钢塑性和冲击性能有所降低,淬透性和淬硬组织也随之增加,车轮可加工性能有所降低。因此本发明将si含量控制在≤0.40%,优选的,控制在0.20-0.40%。

[0013]

车轮钢mn是重要的强化元素,能够有效提高车轮强硬度性能,但过高mn对车轮的综合机械性能和加工性能有不良影响,故mn含量控制在≤0.80%,优选的控制在0.60-0.80%。

[0014]

本发明选择添加mo而不是cr,原因是cr作为强碳化物形成元素,降低相变驱动力

△

g γ

→

α,也阻止了相变时碳化物的形核长大,提高了钢的淬透性,但热处理过程中会产生大量异常组织,从而造成踏面异常组织深度较深,而mo作为中等强碳化物形成元素,在钢中仍能起到提高淬透性和热强性从而提高强度和硬度,并能够防止回火脆性。同时,热处理过程中异常组织产生量少于cr,踏面异常组织深度小于cr,而车轮踏面不允许存在异常组织,因此车轮发货前需加工去除踏面异常组织,异常组织越深,加工量越大,加工成本和原料成本越高,利润率越低,因此踏面异常组织深度越小越好。因此本发明优选的将mo含量控制在 0.05-0.08%,车轮踏面下异常组织深度小于7mm。

[0015]

上述提高硬度均匀性和降低异常组织深度的城市轨道用中碳车轮钢的热处理方法,包括以下步骤:

[0016]

1)车轮加热保温后,喷水冷却;

[0017]

2)分段回火。

[0018]

进一步的,步骤1)具体为:车轮随炉升温至870-930℃后保温,总加热时间为2.0-3.0h,出炉喷水冷却300s。

[0019]

步骤2)考虑到硬度值随着c含量增加而升高,随着回火温度的升高而降低,c含量和回火温度对硬度值影响较大,为缩小c含量和回火温度对硬度均匀性的影响,需采用分段回火协调c含量和回火温度,对c含量低的车轮采用较低温度回火,对c含量高的车轮采用较高温度回火,从而提高硬度均匀性,具体为:

[0020]

对于c含量在0.555≤c<0.565%的车轮,回火温度控制在460-480℃,保温5.0-6.0h;回火温度优选为470℃;

[0021]

对于c含量在0.565≤c<0.575%的车轮,回火温度控制在470-490℃,保温5.0-6.0h;回火温度优选为480℃;

[0022]

对于c含量控制在0.575≤c<0.585%的车轮,回火温度控制在480-500℃保温5.0-6.0h;回火温度优选为490℃;

[0023]

对于c含量控制在0.585≤c<0.595%的车轮,回火温度控制在490-510℃,保温 5.0-6.0h;回火温度优选为500℃。

[0024]

进一步的,回火保温后,出炉空冷至室温。

[0025]

本发明为了实现提高硬度均匀性和降低异常组织深度的目标,通过对车轮钢的化学分析和现场热处理过程进行研究,发明了一种提高硬度均匀性和降低异常组织深度的城市轨道用中碳车轮钢及其热处理方法。与现有技术相比,本发明的优点是:设计新颖、简单,通过控制车轮钢化学成分和热处理工艺,制造出对硬度均匀性水平高、异常组织浅、成本低

的城市轨道用车轮,操作方便可靠,为产品质量提供可靠保证。

附图说明

[0026]

下面结合附图对本发明做进一步说明:

[0027]

图1实验钢硬度随c含量变化的趋势图;

[0028]

图2未采用分段回火实验钢硬度过程能力分析图;

[0029]

图3为采用本发明分段回火实验钢硬度过程能力分析图;

[0030]

图4为实施例2钢踏面下7mm处显微组织;

[0031]

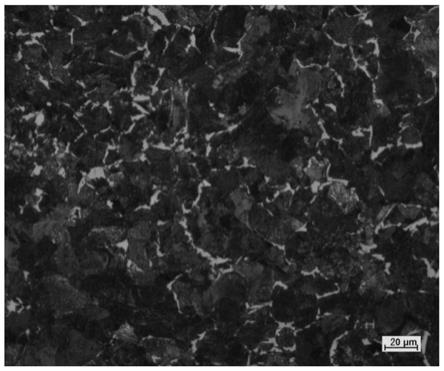

图5为对比例2钢踏面下7mm处显微组织;

[0032]

图6为实施例3钢踏面下7mm处显微组织;

[0033]

图7为对比例3钢踏面下7mm处显微组织。

具体实施方式

[0034]

实施例1

[0035]

一种提高硬度均匀性和降低异常组织深度的城市轨道用中碳车轮钢的热处理方法,包括以下步骤:

[0036]

所述车轮包括以下质量百分比化学成分:0.555≤c<0.595%、、mo 0.05%、si 0.20%、 mn 0.60%、p 0.01%、s 0.01%,其余为fe和不可避免的杂质元素。

[0037]

针对不同的c含量的车轮进行本发明分段回火控制,具体如下:按照常规工艺轧制、粗加工后的车轮随炉升温至870-930℃后保温,总加热时间为2.0-3.0h,出炉喷水冷却300s后进行回火,回火采用分段控制方式,对于c含量控制0.555≤c<0.565%车轮(标记为c含量 0.56%试样),回火温度控制在460-480℃,保温6.0h,回火温度优选为470℃;对于c含量控制在0.565≤c<0.575%车轮(标记为c含量0.57%试样),回火温度控制在470-490℃,保温6.0h,回火温度优选为480℃;对于c含量控制在0.575≤c<0.585%车轮(标记为c含量 0.58%试样),回火温度控制在480-500℃,保温6.0h,回火温度优选为490℃;对于c含量控制在0.585≤c<0.595%车轮(标记为c含量0.59%试样),回火温度控制在490-510℃,保温6.0h,回火温度优选为500℃;回火后出炉空冷至室温。

[0038]

上述实施例1热处理方法作为新工艺,钢的硬度与c含量和回火温度控制有关,提高硬度均匀性水平需采用分段控制方式控制不同c含量对应的回火温度。采用对比试验的方法取轧态车轮进行同一热处理工艺下不同c含量的硬度研究。

[0039]

对比例1

[0040]

城市轨道用中碳车轮钢配方同实施例1,车轮热处理工艺中回火控制方法与实施例1不同,其余与实施例1相同。具体为,模拟现场加热速率开展实验室试验工作,不同c含量的轧态车轮试样均随炉升温至870-930℃后保温,总加热时间为2.0-3.0h,出炉喷水冷却300s 后进行回火,回火温度控制均在490-510℃,保温6.0h后出炉空冷至室温(作为老工艺对比)。

[0041]

实施例1和对比例1检验结果如下表1和图1所示。

[0042]

表1对比例1实验钢硬度随c含量变化

[0043][0043][0044]

采用新工艺(实施例1)和老工艺(对比例1)硬度过程能力分析如图2、图3所示,可看出采用分段控制方式后硬度cpk值由1.07提高至1.84,大大提高硬度均匀性水平。

[0045]

对比表1和图1-图3可以看出:

[0046]

随着c含量的升高,硬度值升高,从0.555%到0.595%,根据线性关系,硬度相差15hb,因此针对不同c含量采用本发明分段控制方式制定不同的回火工艺,缩小硬度差,提高硬度均匀性。

[0047]

下面结合实施例2、实施例3、对比例2和对比例3对本发明降低异常组织深度做详细说明。

[0048]

实施例2和对比例2车轮化学成分如表2所示,表2中没有列出的余量为fe和不可避免的杂质。

[0049]

表2实施例2和对比例2车轮熔炼化学成分见下表(质量百分数,wt%)

[0050]

试样csimnpsmocr实施例20.580.350.730.0160.0010.050对比例20.580.370.750.0140.00300.25

[0051]

将用上表2中所示化学成分的车轮钢轧制的车轮毛坯粗加工后进行热处理:轧制、

粗加工后的车轮随炉升温至870℃后保温,总加热时间为2h,出炉喷水冷却300s后进行回火,回火温度控制在480℃,保温6.0h后出炉空冷至室温。

[0052]

实施例2和对比例2车轮轮辋力学性能结果如下表3所示。

[0053]

表3实施例2和对比例2车轮轮辋力学性能

[0054][0055]

同时结合图4、图5,可看出加0.05%mo轮辋力学性能与加0.25%cr轮辋力学性能基本一致,但从显微组织照片中可看出加0.05%mo的车轮踏面下7mm处未发现异常组织,而加 0.25%cr的车轮踏面下7mm处发现大量异常组织,因此加少量的mo可在保证车轮力学性能基本不变的前提下降低异常组织深度。

[0056]

实施例3和对比例3车轮化学如表4所示,表4中没有列出的余量为fe和不可避免的杂质。

[0057]

表4实施例3和对比例3车轮熔炼化学成分见下表(质量百分数,wt%)

[0058][0059]

将用上表中所示化学成分的车轮钢轧制的车轮毛坯粗加工后进行热处理:轧制、粗加工后的车轮随炉升温至930℃后保温,总加热时间为3h,出炉喷水冷却300s后进行回火,回火温度控制在480℃,保温6.0h后出炉空冷至室温。

[0060]

实施例3和对比例3车轮轮辋力学性能结果如下表5所示。

[0061]

表5实施例3和对比例3车轮轮辋力学性能

[0062][0063]

同时结合图6、图7,可看出加0.08%mo轮辋力学性能与加0.25%cr轮辋力学性能基本一致,但从显微组织照片中可看出加0.08%mo的车轮踏面下7mm处未发现异常组织,而加 0.25%cr的车轮踏面下7mm处发现大量异常组织,因此加少量的mo可在保证车轮力学性能基本不变的前提下降低异常组织深度。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让