一种印刷线路板酸性蚀刻废液电解再生方法与流程

2021-01-30 08:01:35|

2021-01-30 08:01:35| 322|

322| 起点商标网

起点商标网

[0001]

本发明属于印刷线路板蚀刻废液回收领域,具体涉及一种印刷线路板的酸性蚀刻废液电解再生方法。

背景技术:

[0002]

在现有的印刷线路板(pcb)制作过程中,蚀刻是重要的一步。蚀刻是指将覆铜箔基板上不需要的铜用蚀刻液以化学反应方式予以除去,使其形成所需要的电路图形。故印刷线路板(pcb)生产工厂每天都有大量的含铜废液产出,蚀刻工艺中所使用的蚀刻液包括酸性蚀刻液和碱性蚀刻液,对应所产生的蚀刻废液分别为酸性蚀刻废液和碱性蚀刻废液。

[0003]

所述的酸性蚀刻液即为酸性氯化铜蚀刻液,其主要成分为氯化铜、盐酸、可选的氯盐、及可选的添加剂,还有部分酸性蚀刻液同时含有铜和铁、铜和镍、铜和铁和镍等多种金属离子的组合。下文的酸性蚀刻废液即是指由其所产生的废液。

[0004]

所述的碱性蚀刻液即为碱性氯化铜蚀刻液,其主要成份为铜盐、氯化铵、氨、水、可选的碳酸盐、及可选的添加剂;其中,碳酸盐通常采用碳酸铵以及碳酸氢铵。下文的碱性蚀刻废液即是对应其所产生的废液;为了保持蚀刻生产线上的碱性蚀刻液的成分稳定,需要不断地添加蚀刻补充液和/或补投氨水,所述的蚀刻补充液称为碱性蚀刻子液。

[0005]

在实际的蚀刻生产过程中,为了保持上述蚀刻液的成分稳定,需要不断地加投补充液,不可避免地导致蚀刻槽内的蚀刻液增多而溢出槽外,从而产生大量蚀刻废液。其中,酸性蚀刻废液的成分及浓度与酸性蚀刻液非常相近,含有大量的铜离子,若直接排放到自然水系中会造成重金属污染,故我国禁止企业直接排放,必须进行环保处理。

[0006]

目前业界一般采用将其外售给环保危废公司进行处理,部分有条件的企业也会采用电解设备在工厂内直接对其进行电解回收铜,并再生成为酸性蚀刻液循环利用。

[0007]

现有技术中,所述酸性蚀刻废液的电解处理采用酸性蚀刻废液或投加了添加剂和/或水和/或已有成分原料进行调整的酸性蚀刻废液作为电解液,通过在电解阴极上进行电化学还原反应将电解废液中的铜离子还原为金属铜,而电解阳极上发生金属离子的氧化反应和/或氯气的生成反应。所述电解过程的主要电化学反应式如下:

[0008]

阳极:cl-–

e-→

1/2cl

2

↑

;

[0009]

cu

+

–

e-→

cu

2+

;

[0010]

阴极:cu

2+

+e-→

cu

+

;

[0011]

cu

+

+e-→

cu。

[0012]

对于含有铁和/或镍的酸性蚀刻废液,除上述电化学反应以外,还会发生以下反应:

[0013]

阳极:fe

2+

–

e-→

fe

3+

;

[0014]

阴极:fe

3+

+e-→

fe

2+

。

[0015]

所述的电解回收铜工艺理想的情况是:能在电解阴极上形成结构较为密致并可以整块剥落电解析出的铜皮,或者直接采用薄铜板作为阴极电解析铜后作整块铜板收集,则

能更方便收集和存放电解所得的金属铜。

[0016]

然而,现有的酸性蚀刻废液电解回收铜工艺存在以下缺陷:

[0017]

(1)在现有酸性蚀刻废液电解回收铜工艺中,电解阴极通常是使用钛金属或者薄铜板作为电解阴极,当采用非铜金属(如钛材)作为电解阴极时,电解阴极上析出的铜层会变得松散易碎,难以形成完整的析铜板块,不便于收集。

[0018]

由于酸性蚀刻废液中含有大量氯离子,在非铜金属的电解阴极上析出的铜层会因受到所述酸性电解液的返蚀而变得疏松且凹凸不平,且随着电解的继续进行,铜面的凹凸差增大后,会进一步更加剧电流尖端放电效应,即电解电流会集中到电解阴极表面上的铜粗糙粒点处,使粗糙粒迅速增大;其他部分的铜面则因电流过小而难以继续沉积铜,并在酸性蚀刻废液所含氯化铜和/或氯化铁等蚀铜剂的腐蚀作用下,这些部分的铜面不断变薄,进而使铜面变得更加粗糙甚至在铜面粗粒点上长出针刺,形成恶性循环,致使电解阴极上析出的铜层变得松散易碎,难以形成完整的析铜板块,需要用铲子把整个电解阴极表面刮一遍才能完成收集,较为耗时耗工,甚至还会出现部分铜层在电解过程中和/或取出电解阴极的过程中脱落并落入电解池中的情况,不便于收集。

[0019]

现有技术对上述缺陷的一种解决方案是,在所述的酸性蚀刻废液中添加有机光亮平整剂后再进行电解,以解决电解析出的铜层疏松、毛刺多的难题。然而加投光亮平整剂会使得酸性蚀刻废液在电解处理后,若将电解液作为再生蚀刻液回用到蚀刻生产线上,其中的光亮平整剂会影响蚀刻反应,进而影响到蚀刻生产质量,无法很好地实现酸性蚀刻废液环保循环再用的目的。

[0020]

现有技术对上述缺陷的另一种解决方案是,在阴极上涂敷导电油再进行电解作业。这种方法能使电析出的铜皮更容易被剥离收集,在一定程度上减轻收取铜皮时造成的铜皮破碎情况。然而,此法会导致阴极电解液受到导电油的污染,若回用到蚀刻生产线上时也会影响蚀刻反应,进而影响生产速度和蚀刻质量。

[0021]

(2)使用铜薄板作为电解阴极时,回收铜的成本较高。

[0022]

采用薄铜板作电解阴极时,是将其表面析出的铜连同薄铜板电极作为整块铜板进行收集的,故薄铜板作电解阴极是一次性使用,不能像钛阴极那样可重复使用,导致回收铜的成本较高。因为电解回收的铜尽管包含了薄铜板芯,但只能按回收铜的价格卖,卖不出购买新薄铜板的市场价,导致成本较高。

[0023]

(3)现有技术的电解阴极无法使用含铁金属,导致其工艺的设备成本偏较高。

[0024]

现有技术中,由于酸性蚀刻废液中含有的大量氯离子会严重攻击腐蚀铁、不锈钢或其他含铁合金,故现有的酸性蚀刻电解再生工艺中无法使用铁材、不锈钢或其他含铁合金作为电解阴极。常用的电解阴极采用的是薄铜板或钛金属。由于铜材的市场价格约为铁材的十多倍、不锈钢的四倍,钛材的市场价格更高,约为铁材的数十倍、不锈钢的十倍,故现有技术会明显加大其工艺设备成本。

技术实现要素:

[0025]

本发明的目的在于提供一种印刷线路板酸性蚀刻废液电解再生方法,该方法能使电解析出的铜在电解阴极上形成平整的铜面,易于整块剥离收集,且不会对电解液造成污染,使其能直接或者调配后回用到蚀刻生产线上。

[0026]

本发明的目的通过以下技术方案实现:

[0027]

一种印刷线路板酸性蚀刻废液电解再生方法,包括以下步骤:

[0028]

(1)设置预镀槽进行预镀阴极的预镀铜

[0029]

在预镀槽中,以非铜金属作为预镀阴极进行预镀,从而在所述的预镀阴极上预镀上一层金属铜;

[0030]

(2)用预镀阴极作为电解再生工艺的电解阴极进行所述酸性蚀刻废液的电解再生

[0031]

将所述的预镀阴极取出,作为电解阴极置于电解槽中,对铜离子浓度为1~200g/l、酸度为0.5~4m的酸性蚀刻废液进行电解再生处理,在所述的电解阴极表面上析出金属铜;

[0032]

(3)收集电解阴极上析出的金属铜

[0033]

电解再生结束后,将所述的电解阴极取出,剥离并收集所述电解阴极表面的铜皮;

[0034]

其中,所述步骤(1)所使用的预镀液可采用:

[0035]

①

镀铜电镀液;或,

[0036]

②

碱性蚀刻废液和/或碱性蚀刻液;或,

[0037]

③

包括成分a和成分b的混合液,所述成分a为碱性蚀刻废液和/或碱性蚀刻液,所述成分b为氨和/或无机碱;或,

[0038]

④

包括成分c和成分d的混合液,所述成分c为酸性蚀刻液和/或酸性蚀刻废液,所述成分d为碱性蚀刻废液和/或碱性蚀刻液和/或碱性蚀刻子液和/或氨和/无机碱。

[0039]

所述的预镀液中含有多组分的情况下,各组分之间的配比没有限制。

[0040]

本发明的原理如下:使用所述的预镀液进行预镀时,可以在所述的电镀阴极上形成一层较直接置于酸性蚀刻废液中进行电解更为平整致密的铜镀层。待预镀完成后取出,再作为电解阴极用于对酸性蚀刻废液的电解再生。如此一来,由于在电解再生作业开始前,电解阴极表面已经存在平整致密的铜镀层,能改善现有技术中电解析出的铜层松散易碎的问题。这种方法相当于现有技术中采用薄金属铜板作为电解阴极时的析铜效果。在电解再生的过程中,酸性蚀刻废液中的铜析出并附着于所述电解阴极的铜镀层表面上增加了其厚度,在电解再生结束后,将该铜镀层连同电解析出的铜一起从电解阴极上剥离即可完成金属铜的收集。

[0041]

这种方法不需在电解再生过程中加入任何附加的试剂,使得电解再生结束后的电解液可直接或者经调配后作为再生蚀刻液回用于蚀刻生产线上,而不影响蚀刻的质量。

[0042]

在所述预镀液

④

中,当所述的预镀液同时含有氨,还含有酸性蚀刻液和/或酸性蚀刻废液时,所述的预镀液调配至ph值<4,或ph值>5,所述的氨来源自氨气、液氨、氨水、碱性蚀刻液、碱性蚀刻废液或碱性蚀刻子液中的一种或多种。

[0043]

本发明还可以有以下多种推荐的实施方式:

[0044]

在所述预镀液

④

中,当所述的预镀液中含有无机碱,还含有酸性蚀刻液和/或酸性蚀刻废液,且不含有氨时,所述的预镀液调配至ph值<4。

[0045]

本发明所述的预镀液

①

——镀铜电镀液可以采用任意现有的镀铜电镀液,包括但不限于焦磷酸盐镀铜电镀液、硫酸盐镀铜电镀液、hedp镀铜电镀液、柠檬酸-酒石酸盐镀铜电镀液或氰化物镀铜电镀液。

[0046]

本发明所述的氨包括氨气和/或液氨和/或氨水。

[0047]

本发明所述的无机碱包括氢氧化钠、氢氧化钾、氢氧化铵、碳酸钠、碳酸氢钠、碳酸钾、碳酸氢钾、碳酸铵和碳酸氢铵中的至少一种。当采用多种无机碱时,其组分互相之间的配比没有限制。

[0048]

本发明所述步骤(1)的预镀铜步骤中,预镀阳极可以采用金属电极,其包括但不限于铜、铂、金或银。预镀阳极还可以采用镀有惰性金属的金属电极,所述的惰性金属为在预镀液中性质稳定的金属,包括但不限于铂、金或银;所述的金属电极包括但不限于铜、钛、铁、铂、金、银、镍、锌、铝及上述金属的合金。

[0049]

本发明所述的预镀阴极采用钛和/或含铁金属电极,所述的含铁金属电极包括不锈钢、铁、铁合金或合金钢中的一种或多种。不锈钢、铁、铁合金和合金钢均是价廉易得且容易进行机械加工打磨的常见材料。经实验发现,加工抛光后的含铁金属电极,比加工抛光后的其他金属电极的表面更为平整光滑,更有利于步骤(3)将电镀铜层连同电解析出的铜一起从电极上剥离进行收集。

[0050]

本发明利用铜镀层将电解阴极与酸性蚀刻废液电解工艺的电解液进行隔绝,能避免含铁电解阴极与所述的酸性蚀刻废液电解工艺的电解液直接接触而被腐蚀,不仅解决含铁电解阴极被所述的酸性蚀刻废液电解工艺的电解液返蚀造成的析铜松散易碎难以收集的问题;还能解决铜薄板电解阴极一次性使用成本过高的问题,所述的含铁电解阴极能反复多次使用,与采用铜或者钛作为电解阴极相比大大降低工艺的设备成本。

[0051]

本发明优选地,使所述步骤(1)的预镀阴极的铜镀层的厚度达到不小于0.018mm。经实验测试,当预镀阴极的铜镀层的厚度达到不小于0.018mm时,就能使步骤(2)中电解析出的铜与电解阴极上的预镀铜层形成较紧密平整的铜皮,并在所述步骤(3)中顺利地实现将电解阴极上的铜皮整张剥离的效果,使所述铜皮可以一张张地叠放,从而使对铜金属的收集变得轻松快捷,省时省力省事,同时还能更好地在所述步骤(2)的电解再生过程中,对电解阴极起到防腐蚀的作用。

[0052]

优选地,所述步骤(2)取出所述的预镀阴极后,先进行清洗,再置于电解槽中作为电解阴极进行电解再生作业。所述阴极清洗液可以是水和/或盐酸和/或酸性蚀刻废液和/或酸性蚀刻液和/或酸性蚀刻子液,也可以是无机碱的水溶液;所述的无机碱包括氢氧化钠、氢氧化钾、氢氧化铵、碳酸钠、碳酸氢钠、碳酸钾、碳酸氢钾、碳酸铵和碳酸氢铵中至少一种,一种以上的无机碱同时使用时无机碱之间的配比没有限制。

[0053]

优选地,当所述预镀阴极为含铁电极时,采用含有还原剂的水溶液对未能立刻进行预镀的预镀电极进行浸泡以防止其表面氧化。所述的还原剂为在水中能有效防止铁氧化的化合物,包括但不限于亚硫酸盐、硫代硫酸盐、硫酸羟胺、盐酸羟胺、水合肼、草酸或其盐、甲酸或其盐、柠檬酸或其盐、葡萄糖、维c、酒石酸、亚磷酸盐或次亚磷酸盐。在大规模生产中,为了提高生产效率,阴极的预镀作业和酸性蚀刻废液的电解作业可以同时进行。此时则需要一套以上的电解阴极分别轮流在预镀槽和酸性蚀刻废液电解槽中进行作业,也因此可能出现含铁电极在酸性蚀刻废液电解槽中完成了电解并且取出将电析铜层剥离后致使含铁电极表面裸露但来不及进入预镀槽中进行预镀的情况。

[0054]

与现有技术相比,本发明具有以下有益效果:

[0055]

1.本发明采用在电解阴极进行预镀铜镀层的方法,实现酸性蚀刻废液电解再生过程中析出的铜能连同所述的铜镀层能被完整剥离出铜皮的效果,适用于多种不同的非铜金

属(如铁、钛等)作为电解阴极的情况,适用性广,使得对酸性蚀刻废液的铜更方便地进行收集,提高回收效率;

[0056]

2.本发明通过预镀的方法,解决了现有技术因酸性蚀刻废液对含铁电极腐蚀严重而无法使用的问题,还使得含铁电极能反复使用,而且在电解阴极上析出的铜的密度及平整度达到薄铜板电解阴极回收铜的效果;由于电解阴极在蚀刻废液电解回收设备总成本中占比较大,而铜材的市场价格约为铁材的十多倍、不锈钢的四倍,钛材的市场价格约为铁材的数十倍、不锈钢的十倍,故采用含铁电解阴极能大大降低电解再生的设备成本;

[0057]

3.本发明能使所述酸性电镀液;且使得电解阴极能多次反复使用,从而大大降低了电解再生的设备成本;

[0058]

4.本发明能采用比钛电阻更低的含铁电极作为电解阴极进行电解再生作业,采用含铁电极作为电解阴极时的电解槽压比采用钛材电极时降低约10%,降低了能耗,提高了回收铜过程的电效率;

[0059]

5.本发明还能通过控制预镀阴极的铜镀层的厚度,使步骤(2)中电解析出的铜与电解阴极上的预镀铜层形成紧密平整的铜皮,并在所述步骤(3)中像剥离纸片一样从电解阴极上将所述的铜皮整张剥离,并一张张地叠放,从而使对铜金属的收集变得轻松快捷,省时省力省事;

[0060]

6.本发明不需在电解再生过程中加入任何附加的试剂,使得电解再生结束后的电解液可直接或者调配后作为再生蚀刻液回用于蚀刻生产线上,不但不会影响蚀刻的质量,而且还能进一步降低成本。

附图说明

[0061]

以下通过附图对本发明作进一步的说明。

[0062]

图1现有技术酸性蚀刻废液电解再生方法在电解阴极上形成的铜层的外观图。

[0063]

图2本发明所述方法在电解阴极上形成的铜层的外观图。

[0064]

图3本发明进行酸性蚀刻废液电解后所形成的铜层的外观图。

具体实施方式

[0065]

以下通过具体的实施例对本发明作进一步的说明。

[0066]

使用本发明所述方法对酸性蚀刻废液进行电解再生,具体步骤如下:

[0067]

(1)在预镀槽中,以非铜金属作为预镀阴极进行预镀,从而在所述的预镀阴极上预镀上一层金属铜;

[0068]

(2)将所述的预镀阴极取出,作为电解阴极置于电解槽中,对酸性蚀刻废液进行电解再生处理,在所述的电解阴极表面上析出金属铜;

[0069]

(3)电解再生结束后,将所述的电解阴极取出,剥离并收集所述电解阴极表面的铜皮。

[0070]

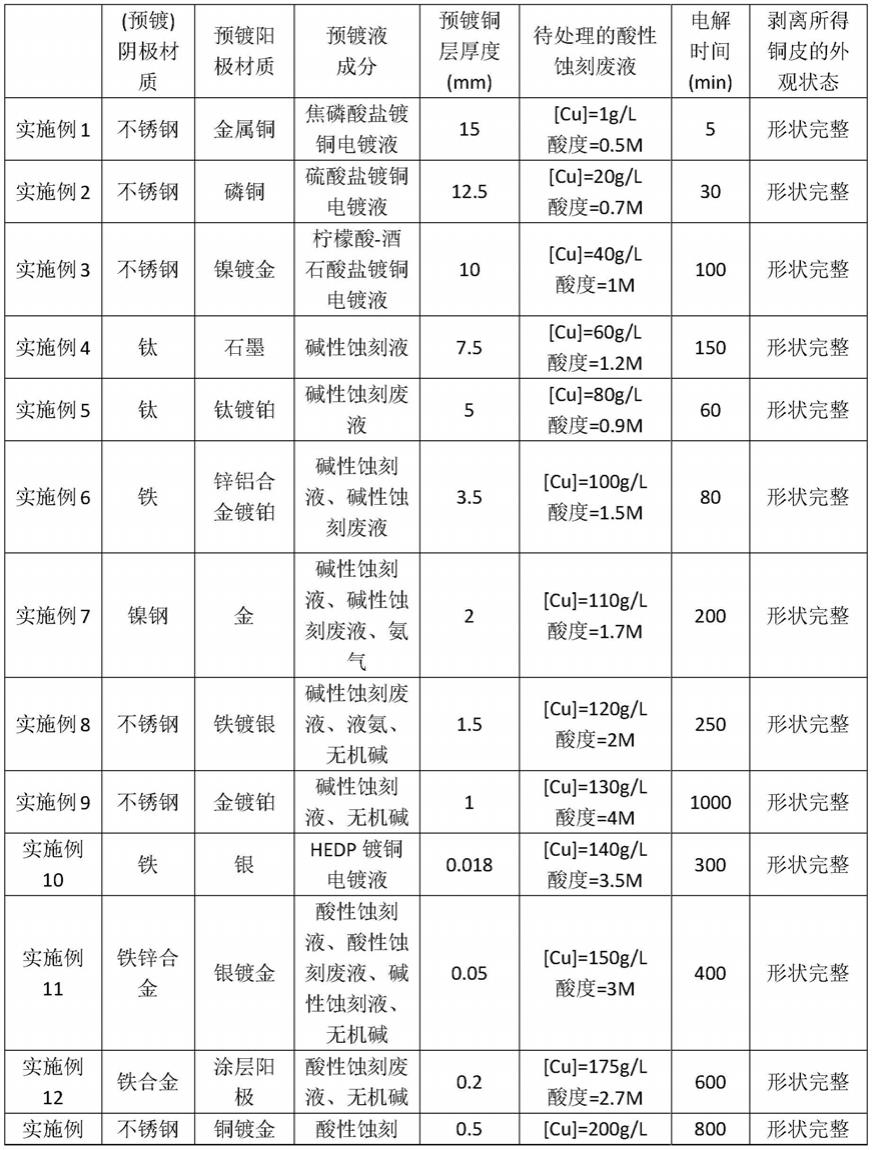

实施例1~13

[0071]

如下表所示,为实施例1~13进行酸性蚀刻废液电解再生作业时所涉及的(预镀)阴极材质、预镀阳极材质、预镀液成分、预镀铜层厚度、待处理的酸性蚀刻废液和电解时间的具体参数,以及剥离所得铜皮的外观状态的观察结果。

[0072][0072][0073]

对比例1~3

[0074]

采用直接将酸性蚀刻废液置于电解池中进行电解的方法,对酸性蚀刻废液进行电解再生处理,在电解阴极的表面上析出金属铜层,电解结束后将该金属铜层从电解阴极上剥离,并与实施例1~13进行对比。具体过程为:

[0075]

对比例1~3的阴极材质、待处理的酸性蚀刻废液和电解时间参数,以及剥离所得

铜皮的外观状态观察结果如下表所示:

[0076][0077]

如图1、图2和图3所示,图1为对比例1所形成的铜层的外观形态图,图2为实施例1对阴极进行预镀后所形成的铜层的外观形态图,图3为实施例1进行酸性蚀刻废液电解后所形成的铜层的外观形态图。

[0078]

从图1可见,对比例1所形成的铜层表面存在明显的裂纹,并且有脱落的现象;将其从电解阴极上剥离时,由于铜层疏松,容易出现一碰即碎的情况,对金属铜的收集难度大。

[0079]

从图2可见,实施例1对阴极进行预镀后所形成的铜层平整致密,没有明显的裂纹。从图3可见,进行酸性蚀刻废液电解后形成的铜层稍有变粗糙,但依然没有明显的裂纹。过程中也没有观察到铜层脱落的现象,在电解结束后进行剥离时,得到的形态较为完整的铜箔,收集起来非常方便,从而有效提高铜的回收效率。

[0080]

需要指出的是,上述实施例仅是对本发明的进一步说明,而不是限制,具体而言,所述的预镀液可以为:

[0081]

①

镀铜电镀液;或,

[0082]

②

碱性蚀刻废液和/或碱性蚀刻液;或,

[0083]

③

包括成分a和成分b的混合液,所述成分a为碱性蚀刻废液和/或碱性蚀刻液,所述成分b为氨和/或无机碱;或,

[0084]

④

包括成分c和成分d的混合液,所述成分c为酸性蚀刻液和/或酸性蚀刻废液,所述成分d为碱性蚀刻废液和/或碱性蚀刻液和/或碱性蚀刻子液和/或氨和/无机碱。

[0085]

所述的预镀液中含有多组分的情况下,各组分之间的配比没有限制。

[0086]

在

④

中,当所述的预镀液同时含有氨,还含有酸性蚀刻液和/或酸性蚀刻废液时,所述的预镀液调配至ph值<4,或ph值>5,所述的氨来源自氨气、液氨、氨水、碱性蚀刻液、碱性蚀刻废液或碱性蚀刻子液中的一种或多种。

[0087]

当所述的预镀液中含有无机碱,还含有酸性蚀刻液和/或酸性蚀刻废液,且不含有氨时,所述的预镀液调配至ph值<4。

[0088]

本发明所述的镀铜电镀液可以采用任意现有的镀铜电镀液,包括但不限于焦磷酸盐镀铜电镀液、硫酸盐镀铜电镀液、hedp镀铜电镀液、柠檬酸-酒石酸盐镀铜电镀液和氰化物镀铜电镀液。

[0089]

所述的氨包括氨气和/或液氨和/或氨水。

[0090]

所述的无机碱包括氢氧化钠、氢氧化钾、氢氧化铵、碳酸钠、碳酸氢钠、碳酸钾、碳酸氢钾、碳酸铵和碳酸氢铵中的至少一种。当采用多种无机碱为互相之间的配比没有限制。

[0091]

步骤(1)中,预镀阳极可以采用金属电极,其包括但不限于铜、铂、金或银。预镀阳极还可以采用采用镀有惰性金属的金属电极,所述的惰性金属为在预镀液中性质稳定的金属,包括但不限于铂、金或银;所述的金属电极包括但不限于铜、钛、铁、铂、金、银、镍、锌、铝及上述金属的合金。

[0092]

所述的预镀阴极为钛和/或含铁金属电极,所述的含铁金属电极包括不锈钢、铁、铁合金或合金钢中的一种或多种。不锈钢、铁、铁合金和合金钢均是价廉易得且容易进行机械加工打磨的常见材料。经实验发现,加工抛光后的含铁金属电极,比加工抛光后的其他金属电极的表面更为平整光滑,更有利于步骤(3)将电镀铜层连同电解析出的铜一起从电极上剥离进行收集。

[0093]

优选地,所述步骤(1)的预镀应使铜镀层的厚度达到不小于0.018mm。经实验测试,当金属铜层的厚度达到不小于0.018mm时,能在步骤(3)中顺利地实现整张玻璃的效果,便于对铜金属的收集,同时还能更好地在步骤(2)的电解再生过程中,对预镀电极起到防腐蚀的作用。

[0094]

优选地,所述步骤(2)取出所述的预镀阴极后,先进行清洗,再置于电解槽中作为电解阴极进行电解再生作业。

[0095]

本领域技术人员在与本发明技术方案的相当的含义和范围内的任何调整或改变,都应认为是包括在本发明的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让