精细结构体的制造方法以及精细结构体的制造装置与流程

2021-01-30 08:01:30|

2021-01-30 08:01:30| 354|

354| 起点商标网

起点商标网

[0001]

本发明涉及精细结构体的制造方法以及精细结构体的制造装置,特别是,涉及蚀刻速率优异,并能够提高生产率的精细结构体的制造方法等。

背景技术:

[0002]

以往,在蚀刻装置中安装有等离子体产生源,为了扩大处理面积,需要增大产生等离子体所需的匹配盒、线圈。然而,实际上,无法增大匹配盒等,处理面积为8英寸左右,很难提高生产率。

[0003]

具体而言,在专利文献1所记载的装置中,为了使靶大型化需要增大作为等离子体源的电极,因此,为了应对晶圆的大型化,除了腔室以外,还需要等离子体源的大型化、多个化。然而,为了等离子体源的大型化、多个化,需要使产生等离子体所需的匹配盒大型化。

[0004]

另外,以往的蚀刻装置由于仅具有蚀刻功能,所以在需要成膜的情况下需要另外准备成膜装置,在这一点也导致生产率的降低。

[0005]

另一方面,在利用iad(离子辅助沉积)法的蒸镀装置中,由于通常仅使用氩(ar)或者氧(o

2

),所以在使用这样的氩(ar)或者氧(o

2

)气体进行蚀刻的情况,蚀刻速率非常小,而无法进行蚀刻加工。

[0006]

专利文献1:日本特开2000-226649号公报

技术实现要素:

[0007]

本发明是鉴于上述问题/状况而完成的,其解决课题在于提供一种无需等离子体源的大型化、多个化,另外,蚀刻速率优异,并能够提高生产率的精细结构体的制造方法以及精细结构体的制造装置。

[0008]

本发明人在为了解决上述课题,对上述问题的原因等进行研究的过程中,发现通过将反应性气体导入iad装置的腔室内的等离子体源并进行蚀刻,能够提供一种蚀刻速率优异,并能够提高生产率的精细结构体的制造方法等,而完成了本发明。

[0009]

即,本发明的上述课题通过以下的方法来解决。

[0010]

1.一种精细结构体的制造方法,其特征在于,

[0011]

是通过进行蚀刻的精细结构体的制造方法,

[0012]

使用iad(离子辅助沉积)装置,将反应性气体导入该iad装置的腔室内的等离子体源并进行蚀刻。

[0013]

2.根据第1项所述的精细结构体的制造方法,其特征在于,

[0014]

作为上述反应性气体,导入含有氟利昂系气体或者氟化氢气体的气体。

[0015]

3.根据第1项或者第2项所述的精细结构体的制造方法,其特征在于,

[0016]

在上述iad装置中,设置使源自上述反应性气体的有害气体无害化的单元。

[0017]

4.根据第3项所述的精细结构体的制造方法,其特征在于,

[0018]

作为进行上述无害化的单元,用使上述有害气体无害化的材料或者聚四氟乙烯

(注册商标)覆盖上述腔室的内壁以及配置于该腔室内的部件的表面积中的10%以上。

[0019]

5.根据第3项所述的精细结构体的制造方法,其特征在于,

[0020]

作为进行上述无害化的单元,在上述腔室内,设置中和上述有害气体的中和材料。

[0021]

6.根据第3项所述的精细结构体的制造方法,其特征在于,

[0022]

作为进行上述无害化的单元,在上述腔室的内壁以及配置于该腔室内的部件上,通过涂覆或者蒸镀成膜中和上述有害气体的中和材料。

[0023]

7.根据第6项所述的精细结构体的制造方法,其特征在于,

[0024]

在将上述腔室向大气开放之前,在该腔室的内壁以及配置于腔室内的部件上,通过蒸镀成膜上述中和材料。

[0025]

8.根据第6项或第7项所述的精细结构体的制造方法,其特征在于,

[0026]

成膜后的上述中和材料能够剥离,

[0027]

包含剥离附着于上述精细结构体的上述中和材料的工序。

[0028]

9.根据第1项~第8项中任一项所述的精细结构体的制造方法,其特征在于,

[0029]

设置能够检测上述腔室内的氟化氢气体或者氟利昂系气体的检测器,

[0030]

在上述腔室释放之前,通过上述检测器检测上述氟化氢气体或者上述氟利昂系气体的浓度,并在上述腔室内的上述氟化氢气体或者上述氟利昂系气体的浓度成为规定的基准值以下之后,打开上述腔室的门。

[0031]

10.根据第1项~第9项中任一项所述的精细结构体的制造方法,其特征在于,

[0032]

在上述iad装置中,在与上述腔室相同的腔室内设置由电子束或者电阻加热构成的成膜源,

[0033]

在该iad装置中,具有使用上述成膜源成膜的工序、以及使用上述等离子体源进行上述蚀刻的工序。

[0034]

11.根据第1项~第10项中任一项所述的精细结构体的制造方法,其特征在于,

[0035]

上述精细结构体具有2层以上的多层膜,

[0036]

使上述多层膜中的至少1层含有二氧化硅。

[0037]

12.根据第1项~第11项中任一项所述的精细结构体的制造方法,其特征在于,

[0038]

在上述蚀刻时,调整从上述iad装置的等离子体源的栅格到被蚀刻层的距离、或者上述iad装置的加速电压以及加压电流、或者蚀刻气体导入量、或者真空度、或者氩气的导入量,以使金属掩模与被蚀刻层的选择比(被蚀刻层的蚀刻速率/金属掩模的蚀刻速率)成为2倍以上。

[0039]

13.根据第1项~第12项中任一项所述的精细结构体的制造方法,其特征在于,

[0040]

在上述蚀刻时,将从上述iad装置的等离子体源的栅格到被蚀刻层的距离设为40cm以上。

[0041]

14.根据第1项~第13项中任一项所述的精细结构体的制造方法,其特征在于,

[0042]

将上述蚀刻时的上述iad装置的设定值设为加速电压为300~1200v的范围内、并且加速电流为300~1200ma的范围内。

[0043]

15.根据第1项~第14项中任一项所述的精细结构体的制造方法,其特征在于,

[0044]

在上述腔室的体积为2700l时,将上述蚀刻时的上述腔室内的氟利昂系气体或者氟化氢气体的导入量设为20sccm以上。

[0045]

16.根据第1项~第15项中任一项所述的精细结构体的制造方法,其特征在于,

[0046]

在上述腔室的体积为2700l时,将上述蚀刻时的真空度设为5.0

×

10

-3

~5.0

×

10

-1

pa的范围内。

[0047]

17.根据第1项~第16项中任一项所述的精细结构体的制造方法,其特征在于,

[0048]

在上述腔室的体积为2700l时,将上述蚀刻时的上述腔室内的氩气的导入量设为20sccm以下。

[0049]

18.根据第1项~第17项中任一项所述的精细结构体的制造方法,其特征在于,

[0050]

在上述腔室的气体排气机构中,腔室内的气体排气量以250l/min以下进行排气,直到腔室内的压力成为3.0

×

10

4

pa。

[0051]

19.一种精细结构体的制造装置,是在第1项~第18项中任一项所述的精细结构体的制造方法中使用的精细结构体的制造装置,其特征在于,

[0052]

将反应性气体导入iad装置的腔室内的等离子体源并进行蚀刻。

[0053]

通过本发明的上述单元,能够提供一种无需等离子体源的大型化、多个化,蚀刻速率优异,并能够提高生产率的精细结构体的制造方法以及精细结构体的制造装置。

[0054]

对于本发明的效果的发现机构或者作用机构,尚未明确,但推测如下。

[0055]

由于使用iad装置将反应性气体导入等离子体源并进行蚀刻,所以通过在蒸镀机等大型的真空腔室内安装等离子体源,能够使装置实质上大型化,并能够增大处理面积,由此生产率提高。另外,由于不仅具有蚀刻功能,还使用成膜源,从而能够通过同一装置进行成膜以及蚀刻,在这一点上也导致生产率提高。进一步,通过使用反应性气体,蚀刻速率也增大。

附图说明

[0056]

图1是表示iad装置的一个例子的示意图。

[0057]

图2的(a)是覆盖有聚四氟乙烯片的圆顶的示意图,(b)是(a)的剖视图,(c)是覆盖聚四氟乙烯片之前的圆顶的示意图。

[0058]

图3是表示电介质多层膜的结构的一个例子的剖视图。

[0059]

图4是在最上层形成细孔的工序的流程图。

[0060]

图5是对形成粒子状的金属掩模,并在最上层形成细孔的工序进行说明的概念图。

具体实施方式

[0061]

本发明的精细结构体的制造方法是一种通过进行蚀刻的精细结构体的制造方法,其特征在于,使用iad(离子辅助沉积)装置,将反应性气体导入该iad装置的腔室内的等离子体源并进行蚀刻。

[0062]

该特征是与下述各实施方式共用或者对应的技术特征。

[0063]

作为本发明的实施方式,作为上述反应性气体,导入含有氟利昂系气体或者氟化氢气体的气体,这在通过蚀刻能够制造所希望的精细结构体的点优选。

[0064]

从使有害气体无害化、或能够防止有害气体附着于上述腔室的内壁以及配置于腔室内的部件的点考虑,优选在上述iad装置设置使源自上述反应性气体的有害气体无害化的单元,作为进行上述无害化的单元,用使上述有害的气体无害化的材料或者聚四氟乙烯

覆盖上述腔室的内壁以及配置于该腔室内的部件的表面积中的10%以上。

[0065]

另外,优选作为进行上述无害化的单元,在上述腔室内,设置中和上述有害气体的中和材料材料。进一步,从低成本且能够无害化的点考虑,优选作为进行上述无害化的单元,在上述腔室的内壁以及配置于该腔室内的部件上,通过涂覆或者蒸镀成膜中和上述有害气体的中和材料。特别是,从能够容易并且可靠地无害化的点考虑,优选在将上述腔室向大气开放之前,通过上述蒸镀成膜上述中和材料。

[0066]

从即使中和材料附着于精细结构体也能够剥离,而制造所希望的精细结构体的点考虑,优选成膜后的上述中和材料能够剥离,包含剥离附着于上述精细结构体的上述中和材料的工序。

[0067]

从能够防止有害气体被排出到腔室的外部的点考虑,优选设置能够检测上述腔室内的氟化氢气体或者氟利昂系气体的检测器,在上述腔室释放之前,通过上述检测器检测上述氟化氢气体或者上述氟利昂系气体的浓度,并在上述腔室内的上述氟化氢气体或者上述氟利昂系气体的浓度成为规定的基准值以下之后,打开上述腔室的门。

[0068]

从通过在蚀刻后成膜、或在成膜后进行蚀刻,而能够制造所希望的精细结构体的点考虑,优选在上述iad装置中,在与上述腔室相同的腔室内设置由电子束或者电阻加热构成的成膜源,在该iad装置中,具有使用上述成膜源成膜的工序、以及使用上述等离子体源进行上述蚀刻的工序。

[0069]

从蚀刻速率提高的点考虑,优选上述精细结构体具有2层以上的多层膜,使上述多层膜中的至少1层含有二氧化硅。

[0070]

从蚀刻速率提高的点考虑,优选在上述蚀刻时,调整从上述iad装置的等离子体源的栅格到被蚀刻层的距离、或者上述iad装置的加速电压以及加压电流、或者蚀刻气体导入量、或者真空度、或者氩气的导入量,以使金属掩模与被蚀刻层的选择比(被蚀刻层的蚀刻速率/金属掩模的蚀刻速率)成为2倍以上。特别是,优选在上述蚀刻时,将从上述iad装置的等离子体源的栅格到被蚀刻层的距离设为40cm以上。

[0071]

由于将上述蚀刻时的上述iad装置的设定值设为加速电压为300~1200v的范围内、并且加速电流为300~1200ma的范围内,所以在能够防止离子的量过度增加,物理蚀刻作用增强的点优选。

[0072]

从蚀刻速率提高的点考虑,优选在上述腔室的体积为2700l时,将上述蚀刻时的上述腔室内的氟利昂系气体或者氟化氢气体的导入量设为20sccm以上。

[0073]

从蚀刻速率提高的点考虑,优选在上述腔室的体积为2700l时,将上述蚀刻时的真空度设为5.0

×

10

-3

~5.0

×

10

-1

pa的范围内。

[0074]

从能够防止加工精细结构体所使用的掩模被氩气物理蚀刻而消失的点考虑,优选在上述腔室的体积为2700l时,将上述蚀刻时的上述腔室内的氩气的导入量设为20sccm以下。

[0075]

优选在上述腔室的气体排气机构中,腔室内的气体排气量以250l/min以下进行排气,直到腔室内的压力成为3.0

×

10

4

pa。像这样控制排气量的目的是在腔室内存在气体的情况下,从气体排气机构排出的气体量为1000l/min左右,为了应对该排气量会使除害机大型化,并需要与排气量相应的除害能力。因此,通过向将气体排气量减少到250l/min以下的方向进行控制,即使是具有大型的腔室的iad装置也能够成为将腔室和除害机一直连接的

状态,并能够防止将有害气体排出到大气中。

[0076]

在本发明的精细结构体的制造方法中使用的精细结构体的制造装置的特征在于,将反应性气体导入iad装置的腔室内的等离子体源并进行蚀刻。由此,无需进行等离子体源的大型化、多个化,且蚀刻速率也优异,并能够提高生产率。

[0077]

以下,对本发明及其构成要素以及用于实施本发明的形态/方式进行说明。此外,在本申请中,“~”以将其前后所记载的数值作为下限值以及上限值并包含的意思来使用。

[0078]

[本发明的精细结构体的制造方法的概要]

[0079]

本发明的精细结构体的制造方法是通过进行蚀刻来制造精细结构体的方法,其特征在于,使用iad(离子辅助沉积)装置,将反应性气体导入该iad装置的等离子体源,并进行上述蚀刻。

[0080]

优选作为上述iad装置,能够使用通常的使用iad法的蒸镀装置,并在与该装置的腔室同一腔室内设置由电子束或者电阻加热构成的成膜源,并使用上述成膜源进行利用蒸镀的成膜、或使用上述等离子体源进行蚀刻。对于成膜以及蚀刻的顺序并不特别限定。

[0081]

上述精细结构体可以具有1层的单层膜,也可以具有2层以上的多层膜,但在本发明中优选具有多层膜。进一步,从提高蚀刻速率的点考虑,优选使上述多层膜中的至少1层含有二氧化硅。

[0082]

而且,通过使用上述等离子体源对配置于上述iad装置的单层膜或者多层膜的表面进行蚀刻,在上述表面形成细孔。在多层膜的情况下,通过该蚀刻,形成使与最上层邻接的层的表面部分露出的细孔。具体而言,本发明所涉及的精细结构体优选是后述的电介质多层膜。

[0083]

在使用上述iad装置进行蚀刻时,将反应性气体导入等离子体源(后述的iad离子源)。

[0084]

从通过蚀刻能够制造所希望的精细结构体的点考虑,优选作为上述反应性气体,导入含有氟利昂系气体或者氟化氢气体的气体。

[0085]

另外,通过将上述反应性气体导入上述iad装置并进行蚀刻,由于会产生源自反应性气体的有害气体,所以优选设置使该有害气体无害化的单元(后述),来使上述有害气体无害化。

[0086]

以下,对在本发明的精细结构体的制造方法中使用的iad装置进行详细说明,但并不限定于此。

[0087]

[iad装置]

[0088]

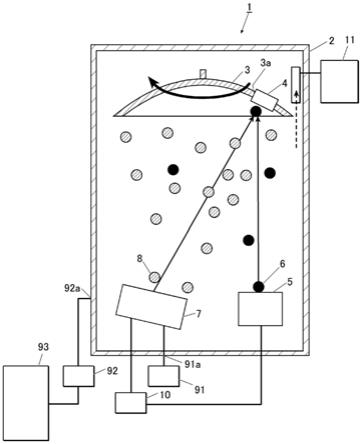

图1是表示iad装置的一个例子的示意图。

[0089]

本发明的iad装置1在腔室2内具备圆顶3,并沿着圆顶3配置有基板4。

[0090]

在腔室2的底部,配置有蒸镀源(成膜源)5以及iad离子源(等离子体源)7。另外,气体供给部91经由端口91a与腔室2连通,来自该气体供给部91的气体被供给至iad离子源7。另外,气体排出部92经由端口92a与腔室2连通。此外,通过气体排出部92以及端口92a等,构成本发明的气体排气机构。

[0091]

<蒸镀源>

[0092]

蒸镀源5具备使蒸镀物质蒸发的电子枪、或者电阻加热装置,蒸镀物质6从蒸镀源5朝向基板4飞散,并在基板4上凝结、固化。此时,从iad离子源7朝向基板4照射离子束8,在成

膜中使离子所具有的较高的动能起作用而成为致密的膜、或提高膜的紧贴力。

[0093]

另外,iad离子源7使所供给的反应性气体离子化,并将离子化而成的气体分子(离子束)释放到腔室2内,并对释放出的离子束在基板4上形成的膜中的未形成掩模的露出的部分进行蚀刻。

[0094]

在这里本发明所使用的基板4可举出玻璃、聚碳酸酯树脂、环烯烃树脂等树脂,优选是车载用透镜。

[0095]

作为上述蒸镀源5,在图1中示出一个蒸镀源,但蒸镀源5的个数也可以是多个。通过电子枪、电阻加热使蒸镀源5的成膜材料(蒸镀材料)产生蒸镀物质6,并通过使成膜材料飞散并附着于设置于腔室2内的基板4(例如,透镜),而在基板4上形成由成膜材料构成的层(例如,作为后述的低折射率材料的sio

2

、mgf

2

、或者al

2

o

3

、作为后述的高折射率材料的ta

2

o

5

、tio

2

等)。

[0096]

另外,虽然后述,但在形成本发明所涉及的电介质多层膜中的含有sio

2

的最上层的情况下,优选将sio

2

靶配置于蒸镀源5,并形成作为主要成分含有sio

2

的层。进一步,为了进一步提高亲水功能,优选向上述sio

2

中混合电负性比si小的元素,所谓的该电负性比si小的元素,例示钠元素、镁元素、钾元素以及钙元素、锂等。

[0097]

在施加钠元素的情况下,可以调制含钠的sio

2

靶,并将该靶配置于蒸镀源,并直接蒸镀。作为其它方法,也可以分别独立地配置sio

2

靶和钠靶,并通过共蒸镀来蒸镀sio

2

和钠。在本发明中,从提高含钠精度的观点考虑,优选调制含钠sio

2

靶,并将该靶配置于蒸镀源,并直接蒸镀。

[0098]

作为钠优选使用na

2

o,另外,作为镁优选使用mgo,作为钾优选使用k

2

o,在钙的情况下优选使用cao,在锂的情况下优选使用li

2

o。都可以使用市售产品。

[0099]

<iad离子源>

[0100]

iad离子源7是在基板4上成膜时,使从气体供给部91供给的氩气、氧气离子化,并朝向基板4照射离子化而成的气体分子(离子束8),在对形成在基板4上的膜(例如,含有sio

2

的最上层)进行蚀刻时,使从气体供给部91供给的反应性气体离子化,并朝向膜照射离子化而成的离子束8进行蚀刻的设备。

[0101]

上述氩气、氧气也为了防止从离子枪照射出的正离子积蓄于基板,而基板整体带正电的现象(所谓的,充电),而作为电中和积蓄于基板的正电荷的中和剂来使用。作为防止充电、和减少对创建构造体所使用的金属块的损伤的效果,优选中和剂的条件为1000ma以下。优选为250~500ma的范围内。

[0102]

作为iad离子源7,能够应用考夫曼型(长丝)、空心阴极型、rf型、桶型、等离子加速器型等。

[0103]

通过从iad离子源7对基板4照射上述的气体分子,例如能够将从多个蒸发源蒸发的成膜材料的分子按压于基板4,并能够在基板4上形成紧贴性以及致密性较高的膜。

[0104]

iad离子源7在腔室2的底部设置为与基板4对置,但也可以设置于从对置轴偏离的位置。

[0105]

在蚀刻时,从蚀刻速率提高的点考虑,优选调整从iad装置的等离子体源的栅格到被蚀刻层的距离、或者iad装置的加速电压以及加压电流、或者蚀刻气体导入量、或者真空度、或者氩气的导入量,以使后述的金属掩模与被蚀刻层(例如,最上层)的选择比(被蚀刻

层的蚀刻速率/金属掩模的蚀刻速率)成为2倍以上。特别是,优选在蚀刻时,将从iad装置的等离子体源的栅格到被蚀刻层的距离设为40cm以上。

[0106]

另外,优选将蚀刻时的离子束的设定值设为加速电压为300~1200v的范围内,并且,加速电流为300~1200ma的范围内。若为该范围内,则能够防止离子的量过度增加,物理蚀刻作用增强,而后述的蚀刻所使用的掩模消失。

[0107]

在蚀刻工序中,例如若从iad装置的等离子体源的栅格到被蚀刻层的距离为40cm则离子束的照射时间可以为15分钟,若从iad装置的等离子体源的栅格到被蚀刻层的距离为100cm则离子束的照射时间可以为50分钟。

[0108]

另外,在成膜工序中,离子束的照射时间例如可以为1~800秒,另外离子束的粒子照射数例如可以为1

×

10

13

~5

×

10

17

个/cm

2

。

[0109]

在蚀刻工序中所使用的离子束可以为作为反应性气体的氟利昂系气体或者氟化氢气体的离子束,例如,在腔室的体积为2700l时,优选将氟利昂系气体或者氟化氢气体的导入量设为20sccm以上。另外,从能够防止蚀刻所使用的掩模被氩气物理蚀刻而消失的点考虑,优选蚀刻时的氩气的导入量为20sccm以下。

[0110]

另外,成膜工序中所使用的离子束可以为氧的离子束、氩的离子束、或者氧和氩的混合气体的离子束。例如,优选为氧导入量30~60sccm、氩导入量0~10sccm的范围内。

[0111]

在本发明中,“sccm”为standard cc/min的缩写,是表示在1个气压(大气压10

13

hpa)、0℃下,每1分钟流过多少cc的单位。

[0112]

<圆顶>

[0113]

圆顶3保持至少一个支架3a,该支架3a保持基板4,圆顶3也被称为蒸镀伞。该圆顶3为剖面圆弧状,且为通过连结圆弧的两端的弦的中心,并以垂直于该弦的轴为旋转对称轴旋转的旋转对称形状。通过圆顶3以轴为中心例如以一定速度旋转,而经由支架3a保持于圆顶3的基板4围绕轴以一定速度公转。

[0114]

圆顶3能够将多个支架3a排列在旋转径向(公转径向)以及旋转方向(公转方向)上并保持。由此,能够在被多个支架3a保持的多个基板4上同时进行蚀刻或者成膜,并能够提高元件的制造效率。

[0115]

<气体供给部>

[0116]

气体供给部91用于向iad离子源7供给气体。作为从气体供给部91供给的气体,可举出反应性气体、惰性气体。

[0117]

作为反应性气体,例如,可举出四氟化碳(cf

4

)、六氟化硫(sf

6

)、三氟甲烷(chf

3

),这其中特别优选含有氟利昂系气体或者氟化氢气体。

[0118]

作为惰性气体,例如,可举出氩(ar)、氮(n

2

)、氦(he)、氪(kr)、氖(ne)、以及这些的混合气体。

[0119]

<气体排出部>

[0120]

气体排出部92用于对腔室2内排气。通过气体排出部92,将腔室2内排气到规定的真空度。

[0121]

在腔室2的体积为2700l时,优选蚀刻时的真空度为5.0

×

10

-3

~5.0

×

10

-1

pa的范围内。

[0122]

另外,在由气体排出部92以及端口92a等构成的气体排气机构中,优选以腔室2内

的气体排气量为250l/min以下进行排气,直到腔室2内的压力成为3.0

×

10

4

pa。像这样控制排气量的目的是在腔室2内存在气体的情况下,从气体排气机构排出的气体量为1000l/min左右,为了应对该排气量会使除害机大型化,并需要与排气量相应的除害能力。因此,通过向将气体排气量减少到250l/min以下的方向进行控制,即使是具有大型的腔室的iad装置也能够成为将腔室和除害机一直连接的状态,并能够防止将有害气体排除到大气中。

[0123]

具体而言,通过缩小与气体排出部92以及端口92a连结的配管直径,能够将气体排气量减小到250l/min以下。例如,通过使通常使用的φ25mm的配管成为φ10mm以下的配管,能够向降低排气量的方向进行控制。另外,作为成为φ10mm以下的配管直径的方法,优选使用开有厚度1mm、φ10mm以下的孔的孔板。

[0124]

<进行无害化的单元>

[0125]

作为将因进行蚀刻而产生的有害气体(例如,包括氟利昂系气体、氟化氢气体的气体)无害化的单元,可举出用使上述有害气体无害化的材料或者聚四氟乙烯覆盖腔室2的内壁以及配置于该腔室2内的部件的表面积中的10%以上。

[0126]

作为配置于上述腔室2内的部件,例如,可举出圆顶3、蒸镀源5以及iad离子源7等。

[0127]

作为使上述有害气体无害化的材料,例如,可举出碳酸钙、氧化钙等。

[0128]

另外,在用聚四氟乙烯覆盖的情况下,可以使用聚四氟乙烯片(产品名称:ptfe片,型号:638-17-97-01,东京硝子器械公司制造)。

[0129]

通过用使有害气体无害化的材料或者聚四氟乙烯覆盖腔室2的内壁、配置于腔室2内的部件,将在蚀刻工序中产生的有害气体无害化、或者能够防止有害气体附着于腔室2的内壁、上述部件。

[0130]

例如,在用聚四氟乙烯覆盖圆顶3的表面(上表面以及下表面)的情况下,优选在保持进行蒸镀或者蚀刻的基板的支架3a以外的剩余的支架3a(未使用的支架)覆盖聚四氟乙烯片3b。图2的(a)是覆盖聚四氟乙烯片的圆顶的示意图,(b)是(a)的剖视图,(c)是覆盖聚四氟乙烯片之前的圆顶的示意图。此外,图1示出未覆盖聚四氟乙烯片的例子。

[0131]

另外,作为进行上述无害化的单元,也可以在腔室2内,设置中和上述有害气体的中和材料。具体而言,举出在腔室2内的没有蒸镀、蚀刻的影响的位置,配置碳酸钙、氧化钙。由此,有害气体被中和而无害化。

[0132]

进一步,作为其他的无害化的单元,从低成本且能够无害化的点考虑,优选在腔室2的内壁以及配置于该腔室2内的部件上,通过涂覆或者蒸镀形成中和上述有害气体的中和材料。

[0133]

作为在通过上述涂覆成膜时使用的中和材料,可举出碳酸钙、氧化钙等,作为在通过蒸镀成膜时所使用的中和材料,可举出碳酸钙、氧化钙等。

[0134]

在通过蒸镀成膜上述中和材料的情况下,从对蚀刻后的有害气体的无害化有效的点考虑,优选在腔室向大气释放之前,通过蒸镀在该腔室的内壁以及配置于腔室内的部件上成膜。

[0135]

另外,从即使在成膜中中和材料附着于精细结构体也能够除去中和材料,并能够制造所希望的精细结构体的点考虑,优选通过涂覆或者蒸镀成膜的中和材料能够剥离,进行剥离附着于精细结构体的中和材料的工序。作为剥离方法,例如,可举出利用蚀刻液、有机溶剂以及干式蚀刻的剥离方法。

[0136]

此外,进行上述无害化的单元优选作为除害机93,还设置于气体排出部92。对于除害机93,例如,优选使用干式蚀刻排气处理装置(宇部兴产公司制造)。

[0137]

另外,在腔室2内,设置有能够检测氟化氢气体或者氟利昂系气体的检测器11。由于有在腔室2内产生的氟化氢气体超出安全基准的情况,所以为了确保作业环境的安全性而设置检测器11。

[0138]

上述检测器11优选配置为气体的吸气口向下。由此,气体浓度的检测精度提高。在图中,朝向检测器延伸的虚线的箭头表示气体的吸气方向。

[0139]

上述检测器11在打开腔室2的门之前,检测腔室2内的氟化氢气体或者氟利昂系气体的浓度,在成为规定的基准值以下之后,后述的控制部进行控制,以打开腔室2的门。由此,能够防止有害气体排出到腔室2的外部。

[0140]

作为上述检测器11,例如,能够使用理研计器gd-70d等。

[0141]

此外,不仅是检测氟化氢气体、氟利昂系气体,也可以设置能够检测其他有害气体的检测器。

[0142]

另外,本发明的iad装置1具备监视系统10。监视系统10是通过监视在真空成膜中从各蒸镀源5蒸发并附着于自身的层,来监视在基板4上成膜的层的波长特性的系统。通过该监视系统,能够把握在基板4上成膜的层的光学特性(例如分光透过率、光反射率、光学层厚等)。

[0143]

另外,监视系统10也包含有水晶层厚监视器,也能够监视在基板4上成膜的层的物理层厚。

[0144]

该监视系统10也作为根据层的监视结果,控制多个蒸发源5的开/关的切换、iad离子源7的开/关的切换、进一步,气体供给部91以及气体排出部92的动作、腔室2的门(未图示)的开闭动作等的控制部来发挥作用。

[0145]

[电介质多层膜]

[0146]

通过本发明的精细结构体的制造方法制造的精细结构体优选具有2层以上的多层膜,并优选至少1层含有二氧化硅。上述多层膜优选形成在基板上。

[0147]

具体而言,作为本发明的精细结构体,优选是电介质多层膜。

[0148]

优选上述电介质多层膜具有至少1层的低折射率层、和至少1层的高折射率层,距离上述基板最远的最上层是上述低折射率层,配置于上述最上层的基板侧的上述高折射率层是含有具有光催化剂功能的金属氧化物的功能层,上述最上层是含有上述二氧化硅的层,即含有具有亲水功能的金属氧化物的亲水性层,并且,具有使上述功能层的表面部分露出的细孔。

[0149]

在这里,所谓的“低折射率层”是指d线上的折射率小于1.7的层。所谓的高折射率层是指d线上的折射率为1.7以上的层。所谓的基板是由树脂或者玻璃制成的光学部件,且形状是任意的。光波长550nm时的透过率优选为90%以上。

[0150]

在这里,所谓的“光催化剂功能”在本发明中是指由光催化剂起到的有机物分解效果。这是在对具有光催化剂性的tio

2

照射紫外光时,在释放出电子之后产生活性氧、羟基自由基(

·

oh自由基),通过其较强的氧化力来分解有机物。通过在本发明的多层膜中添加含有tio

2

的功能层,能够防止附着于光学部件的有机物等作为污垢而污染光学系统。

[0151]

是否具有光催化剂效果能够通过例如,在20℃80%的环境下,对用笔着色的样品

通过uv照射照射累计20j的光量,并阶段性地评价笔的颜色变化来判断。作为笔的评价方法,以iso-tc206中记载的信息为基准来进行。

[0152]

另外,所谓的“亲水功能”是指在依据jis r3257中规定的方法测定标准液体(纯水)与最上层表面的接触角时,将水接触角为30

°

以下的情况称为“亲水性”,优选为15

°

以下。特别是将15

°

以下的情况定义为本发明中所说的“超亲水性”。

[0153]

具体的测定条件在温度23℃、湿度50%rh下,在样本上滴下约10μl的作为上述标准液体的纯水,并通过elma有限公司制造g-1装置在样本上的5处进行测定,并通过测定值的平均来获得平均接触角。到接触角测定为止的时间在滴下标准液体后1分钟以内测定。

[0154]

图3是表示电介质多层膜的结构的一个例子的剖视图。但是,低折射率层以及高折射率层的层数是一个例子,但并不限定于此。另外,在最上层的更上层、以及功能层与最上层之间,在不阻碍本发明的效果的范围内,也可以形成其它薄膜。

[0155]

电介质多层膜100例如具有:高折射率层103,具有比构成透镜的玻璃制的基板101的折射率高的折射率;以及低折射率层102、104,具有比上述高折射率层低的折射率。进一步,距离上述基板101最远的最上层106是低折射率层,与上述最上层邻接的上述高折射率层是以具有光催化剂功能的金属氧化物为主要成分的功能层105,并且,上述最上层具有使上述功能层的表面部分露出的细孔30以及除了细孔以外的精细结构31,而构成多层膜107。

[0156]

通过该结构,能够经由最上层106在多层膜表面发挥功能层105所具有的光催化剂功能(自清洁性)。在这里,所谓的除了细孔以外的精细结构31是指使用后述的金属掩模通过本发明的iad装置1对含有具有亲水功能的金属氧化物的最上层进行蚀刻而形成细孔剩余的构造部分。

[0157]

上述电介质多层膜优选具有这些高折射率层和低折射率层交替层叠而成的多层结构。

[0158]

关于层叠的层数并不特别限制,但从维持较高的生产性并获得反射防止层的观点考虑,优选是12层以内。即,层叠数依据所需要的光学性能,但通过进行大约3~8层左右的层叠,能够降低可视区域整体的反射率,从能够防止膜的应力增大而膜剥离等的点考虑,优选作为上限数为12层以下。

[0159]

从提高作为车载用透镜拍摄到的映像的可视性的观点考虑,优选本发明的电介质多层膜在光波长度450~780nm的区域,针对从法线方向的光入射的光反射率平均为1%以下。在本发明中,多层膜形成在基板101上构成光学部件。光反射率能够通过反射率测定机(uspm-ruiii)(由奥林巴斯公司制造)来测定。

[0160]

作为本发明的高折射率层以及低折射率层所使用的材料,例如,优选ti、ta、nb、zr、ce、la、al、si、以及hf等的氧化物、或者将它们组合而成的氧化化合物以及mgf

2

是适合的。另外,通过层叠多层不同的电介质材料,能够附加使可视区域整体的反射率降低的功能。

[0161]

上述低折射率层由折射率小于1.7的材料构成,在本发明中,优选是作为主要成分含有sio

2

的层。但是,也优选含有其它金属氧化物,从光反射率的观点考虑,也优选是sio

2

和部分al

2

o

3

的混合物、mgf

2

等。

[0162]

上述高折射率层由折射率1.7以上的材料构成,例如,优选ta的氧化物和ti的氧化物的混合物、除此以外,ti的氧化物、ta的氧化物、la的氧化物与ti的氧化物的混合物等。高

折射率层所使用的金属氧化物优选折射率为1.9以上。在本发明中,优选为ta

2

o

5

、tio

2

,更为优选为ta

2

o

5

。

[0163]

对于电介质多层膜的整体的厚度而言,并不特别限制,但从反射防止性能的观点考虑,优选为500nm以下,更为优选为50~500nm的范围内。若厚度为50nm以上,则能够发挥反射防止的光学特性,若厚度为500nm以下,则误差灵敏度降低并能够提高透镜的分光特性合格率。

[0164]

最上层106优选是作为主要成分含有sio

2

的层,并且,优选该最上层含有电负性比si小的元素,特别优选在0.5~10质量%的范围内含有钠元素。更加优选的含量的范围是1.0~5.0质量%的范围。通过含有该元素,能够长时间维持超亲水性。

[0165]

在这里,所谓的“主要成分”是指上述最上层的整体的质量中的51质量%以上为sio

2

,优选为70质量%以上,特别优选为90质量%以上。

[0166]

最上层的组成分析能够使用下述x射线光电子分光分析装置(xps)来测定。

[0167]

(xps组成分析)

[0168]

·

装置名称:x射线光电子分光分析装置(xps)

[0169]

·

装置型式:quantera sxm

[0170]

·

装置制造商:ulvac-phi

[0171]

·

测定条件:x射线源:单色化alkα线25w-15kv

[0172]

·

真空度:5.0

×

10

-8

pa

[0173]

通过氩离子蚀刻进行深度方向分析。数据处理使用ulvac-phi公司制造的multipak。

[0174]

进一步,上述最上层的膜密度优选为98%以上,从耐盐水性以及超亲水性的观点考虑,优选为98~100%的范围。

[0175]

特别是,从进一步提高膜密度的观点考虑,优选使用上述的本发明的iad装置1通过离子辅助蒸镀来形成上述最上层,此时更加优选施加300℃以上的热。

[0176]

通过该结构,由于多层膜的最上层具有较高的膜密度,所以能够提供表面的耐盐水性优异,并且能够在高温高湿环境下长期维持较低的水接触角的多层膜。

[0177]

〈膜密度的测定方法〉

[0178]

在这里,在本发明中,“膜密度”意味着空间填充密度,并定义为通过下述式(1)表示的值p。此外,膜密度的测定是蚀刻前。

[0179]

空间填充密度p=(膜的固体部分的体积)/(膜的总体积)

…

(1)

[0180]

在这里,膜的总体积为膜的固体部分的体积和膜的微小孔部分的体积的总和。

[0181]

膜密度能够通过以下的方法来测定。

[0182]

(i)在由白板玻璃bk7(schott公司制造)(φ(直径)=30mm,t(厚度)=2mm)构成的基板上,仅形成含有sio

2

和钠元素的层(相当于本发明的最上层),并测定该最上层的光反射率。另一方面,(ii)通过薄膜计算软件(essential macleod)(适马光学有限公司),计算由与该最上层相同的材料构成的层的光反射率的理论值。而且,通过在(ii)中计算出的光反射率的理论值和在(i)中测定的光反射率的比较,来确定最上层的膜密度。光反射率能够通过反射率测定机(uspm-ruiii)(由奥林巴斯公司制造)来测定。

[0183]

在图3中,在最上层106的邻接层配置以具有光催化剂功能的金属氧化物为主要成

分的功能层105能够有效地发挥光催化剂功能,并通过使用具有光催化剂效果、光活性效果的金属氧化物,能够除去作为污染的主体的表面有机物并对最上层106的超亲水性的维持作出贡献,所以是优选的实施方式。

[0184]

具有光催化剂功能的金属氧化物是tio

2

能够具有较高的折射率,并减少电介质多层膜的光反射率,从而优选。

[0185]

此外,图3中示出的本发明的电介质多层膜通过在基板101上层叠低折射率层、高折射率层以及最上层106而构成多层膜,但也可以在基板101的两侧形成最上层。即,最上层处于暴露在外部环境的一侧是优选的方式,但为了防止内部环境的影响,也可以不设置在曝露的一侧,例如,在成为与曝露的一侧相反侧的内侧也形成最上层。另外,本发明所涉及的电介质多层膜除了透镜以外,例如也能够应用于反射防止部件、隔热部件等光学部件。

[0186]

另外,优选最上层106通过使用上述的本发明的iad装置1进行蚀刻而具有特定的形状的细孔。

[0187]

[电介质多层膜的制造方法]

[0188]

本发明的电介质多层膜的制造方法优选具备:在基板上形成至少1层的低折射率层、和至少1层的高折射率层的工序;作为上述高折射率层形成以具有光催化剂功能的金属氧化物为主要成分的功能层的工序;作为距离上述基板最远的最上层,形成含有具有亲水功能的金属氧化物的亲水性层的工序;以及在上述最上层形成使上述功能层的表面部分露出的细孔的工序。

[0189]

在基板上形成低折射率层和高折射率层的工序中,形成高折射率层、低折射率层所使用的金属氧化物等的薄膜。作为形成该高折射率层以及低折射率层的方法,在蒸镀系统中已知有真空蒸镀法、离子束蒸镀法、离子镀法等,在溅射系统已知有溅射法、离子束溅射法、磁控溅射法等,在本发明中,特别优选为离子辅助蒸镀法(iad法)或者溅射法。

[0190]

在形成上述最上层的工序中,作为最上层形成含有具有亲水功能的金属氧化物的亲水性层。作为形成该最上层的方法,优选使用iad法形成高密度的膜。

[0191]

本发明的多层膜的各层中的任意的层优选通过iad法成膜,更为优选整层通过iad法成膜。在利用iad法的成膜中能够进一步提高精细结构体的整体的耐伤性。

[0192]

在上述最上层形成细孔的工序中,在上述最上层形成使上述功能层的表面部分露出的细孔。

[0193]

在最上层表面形成细孔的方法如下所示。

[0194]

如图3所示,最上层106在邻接的成为高折射率层的功能层105具有用于发挥光催化剂功能的多个细孔30。

[0195]

细孔30通过利用上述的iad装置的蚀刻而形成。

[0196]

以下,对在最上层形成细孔的工序进行说明。

[0197]

图4是在最上层形成细孔的工序的流程图,图5是对形成粒子状的金属掩模,并在最上层形成细孔的工序进行说明的概念图。

[0198]

在图4中,例如在玻璃基体材料(玻璃基板)上交替地层叠作为多层膜的低折射率层和高折射率层(多层膜形成工序:步骤s11)。其中,在步骤s11中,形成多层膜中的除了最上层106和功能层105以外的层。换句话说,形成到与功能层105的下侧邻接的低折射率层。多层膜使用各种蒸镀法、iad法或者溅射法等而形成。此外,根据电介质多层膜100的结构,

也可以省略步骤s11中的多层膜的形成。

[0199]

接着,作为步骤12,形成功能层105,继续作为步骤13形成最上层106。形成方法优选通过iad法或者溅射法成膜,更优选使用iad法。

[0200]

在最上层形成工序之后,在最上层106的表面形成金属掩模50(掩模形成工序:步骤s14)。

[0201]

如图5的(a)所示,金属掩模50在最上层106的表面形成为粒子状。由此,能够在最上层106形成纳米尺寸的金属掩模50。此外,如图5的(d)所示,也可以将金属掩模50形成为叶脉状。另外,如图5的(e)所示,也可以将金属掩模50形成为多孔形状。

[0202]

金属掩模50由金属部50a和露出部50b构成。金属掩模50的膜厚为1~30nm的范围。虽然也依赖于成膜条件,但例如若使用蒸镀法形成金属掩模50以使膜厚成为2nm,则金属掩模50容易成为粒子状。另外,例如,若使用蒸镀法形成金属掩模50以使膜厚成为12~15nm,则金属掩模50容易成为叶脉状。进一步,例如若使用溅射法成膜以使膜厚成为10nm,则金属掩模50容易成为多孔形状。通过将金属成膜为上述范围的厚度,能够容易地形成为粒子状、叶脉状、或者多孔形状的最佳的金属掩模50。

[0203]

金属掩模50例如由ag、al等形成,从控制细孔的形状的观点考虑,优选为ag。

[0204]

接下来,在最上层106形成多个细孔30(细孔形成工序:步骤s15)。如图5的(b)所示,在蚀刻时,向本发明的iad装置(iad离子源)导入反应性气体来进行。

[0205]

上述的多层膜的成膜、金属掩模50的成膜也可以使用本发明的iad装置。

[0206]

在细孔形成工序中,使用与最上层106的材料,具体而言sio

2

反应的反应性气体形成多个细孔。在该情况下,能够不给金属掩模50带来损伤地、削除最上层106的sio

2

。

[0207]

作为反应性气体,可举出上述的氟利昂系气体或者氟化氢系气体。

[0208]

由此,在最上层106形成使功能层105的表面露出的多个细孔30。换句话说,对与金属掩模50的露出部50b对应的最上层106进行蚀刻而形成细孔30以及作为最上层形成材料的sio

2

的精细结构31,而成为功能层105的表面部分露出的状态。

[0209]

在细孔形成工序后,如图5的(c)所示,除去金属掩模50(掩模除去工序:步骤s16)。具体而言,金属掩模50通过使用乙酸等的湿式蚀刻除去。另外,在本发明的iad装置中,例如通过将ar、o

2

作为蚀刻气体使用的干式蚀刻除去金属掩模50。

[0210]

若使用上述iad装置进行金属掩模50的蚀刻,则能够在相同的iad装置内进行多层膜的形成、细孔的形成以及到金属掩模50的蚀刻的一系列的工序。

[0211]

通过以上的工序,能够获得在最上层106具有多个细孔30的电介质多层膜100。

[0212]

以下,举出实施例对本发明进行具体说明,但本发明并不限定于这些。此外,在下述实施例中,只要未特别记载,操作都在室温(25℃)下进行。另外,只要未特别记载,“%”以及“份”分别意味着“质量%”以及“质量份”。

[0213]

·

实施例1

[0214]

[电介质多层膜(精细结构体)1的制作]

[0215]

在玻璃基体材料tafd5g(hoya株式会社制造:折射率1.835)上,将使用sio

2

(merck公司制造)的低折射率层、使用oa600(佳能光电公司制造的材料:ta

2

o

5

、tio、ti

2

o

5

的混合物)的高折射率层按照表i的层编号1~3,使用下述条件的iad法层叠为规定的膜厚。接着,作为使用tio

2

的功能层(层编号4)以及最上层(层编号5),通过iad法,以钠含量成为5质

量%的方式进行蒸镀来形成最上层,而获得形成表i中记载的层数5的细孔之前的电介质多层膜。

[0216]

<成膜条件>

[0217]

(腔室内条件)

[0218]

加热温度370℃

[0219]

开始真空度1.33

×

10

-3

pa

[0220]

(成膜材料的蒸发源)

[0221]

电子枪

[0222]

<低折射率层、高折射率层、功能层以及最上层的形成>

[0223]

低折射率层的成膜材料:sio

2

(佳能光电公司产品名称sio

2

)

[0224]

将上述的基体材料设置于iad真空蒸镀装置,并向第一蒸发源装填上述成膜材料,并以成膜速度/sec蒸镀,从而在基体材料上形成厚度为31.7nm以及34.6nm的低折射率层(层1以及层3)。

[0225]

iad法在加速电压1200v、加速电流1000ma、中和电流1500ma下,使用optolan公司rf离子源“ois one”的装置。iad导入气体在o

2

为50sccm、ar气为10sccm、中性气体ar为10sccm的条件进行。

[0226]

高折射率层的成膜材料:ta

2

o

5

(佳能光电公司产品名称oa-600)

[0227]

向第二蒸发源装填上述成膜材料,并以成膜速度/sec蒸镀,从而在上述低折射率层上形成厚度为30nm的高折射率层(层2)。该高折射率层的形成同样通过iad法在370℃加热条件下进行。

[0228]

功能层的成膜材料:tio

2

(富士钛工业株式会社产品名称t.o.p(ti

3

o

5

))

[0229]

将上述的基体材料设置于真空蒸镀装置,并向第三蒸发源装填上述成膜材料,并以成膜速度/sec蒸镀,从而在上述低折射率层上形成厚度为113nm的功能层(层4)。该功能层的形成同样通过iad法,在370℃加热条件进行。

[0230]

调制将最上层的成膜材料:sio

2

和na

2

o(株式会社丰岛制作所产品名称sio

2

-na

2

o)以质量比95:5混合而成的粒子。

[0231]

将上述的基体材料设置于真空蒸镀装置,并向第四蒸发源装填上述成膜材料,并以成膜速度/sec蒸镀,从而在上述功能层上形成厚度为88nm的最上层(层5)。该功能层的形成同样地通过iad法,在370℃加热条件下进行。

[0232]

[表1]

[0233]

表1

[0234][0235]

此外,各层的层厚(膜厚)通过下述的方法来测定。

[0236]

(层厚的测定)

[0237]

上述层厚通过以下的方法来测定。

[0238]

(1)预先在白板玻璃基板上,将tio

2

以及sio

2

成膜为1/4λ(λ=550nm)的膜厚,并测定分光反射率。

[0239]

(2)在(1)中形成的tio

2

以及sio

2

膜上以上述成膜条件成膜各层,并测定分光反射率,并根据其变化量来计算该层的折射率和层厚。

[0240]

另外,最上层的组成分析使用下述x射线光电子分光分析装置(xps)来测定。

[0241]

(xps组成分析)

[0242]

·

装置名称:x射线光电子分光分析装置(xps)

[0243]

·

装置型式:quantera sxm

[0244]

·

装置制造商:ulvac-phi

[0245]

·

测定条件:x射线源:单色化alkα线25w-15kv

[0246]

·

真空度:5.0

×

10

-8

pa

[0247]

通过氩离子蚀刻进行深度方向分析。数据处理使用ulvac-phi公司制造的multipak。

[0248]

光反射率的测定使用日本分光公司制造紫外可视近红外分光光度计v-670,在光波长587.56nm(d线)下测定。

[0249]

(d线下的折射率的测定)

[0250]

表i记载的折射率通过以单层成膜多层膜的各层,并进行使用日立高新技术公司制造分光光度计u-4100的d线下的光反射率测定来计算。使用薄膜计算软件(essential macleod)(适马光学株式会社),测定通过以对实际测定出的光反射率数据进行配合的方式调整折射率而获得层的折射率。

[0251]

<最上层的细孔形成>

[0252]

在形成最上层(层5)之后,根据图3以及图4所示的细孔形成方法,在掩模材料为ag、掩模成膜为蒸镀法、金属掩模厚度(例如,ag)为39nm、进一步在金属掩模上形成0.5nm的substance h4(由默克公司制造,ta

2

o

5

和la

2

o

5

的混合物)、掩模形状为叶脉状、并在下述蚀刻条件下,形成细孔。

[0253]

(蚀刻条件)

[0254]

iad装置:nis-175(synchron公司制造)

[0255]

腔室尺寸:2700l

[0256]

蚀刻气体:chf

3

[0257]

蚀刻气体导入量:100sccm

[0258]

蚀刻时间:10分钟

[0259]

iad装置的加速电压:500v

[0260]

iad装置的加速电流:500ma

[0261]

腔室真空度:7.0

×

10

-2

pa气体导入

[0262]

ar气导入量:0sccm

[0263]

从iad装置的等离子体源的栅格到被蚀刻层的距离:40cm(作为被蚀刻层的最上层与金属掩模的选择比(被蚀刻层的蚀刻速率/金属掩模的蚀刻速率)为2倍以上。)

[0264]

<掩模的剥离>

[0265]

在形成细孔之后,使用上述iad装置,通过照射o

2

等离子体剥离掩模材料ag,而制成电介质多层膜1。剥离在下述的剥离条件1下进行。

[0266]

(掩模的剥离条件1)

[0267]

iad装置:nis-175(synchron公司制造)

[0268]

腔室尺寸:2700l

[0269]

蚀刻气体:o

2

,ar

[0270]

蚀刻气体导入量:50sccm(o

2

),10sccm(ar)

[0271]

蚀刻时间:10分钟

[0272]

iad装置的加速电压:1000v

[0273]

iad装置的加速电流:1000ma

[0274]

腔室真空度:3.0

×

10

-2

pa

[0275]

ar气导入量:10sccm

[0276]

此外,当掩模的剥离在下述的剥离条件2下进行的情况下,也能够与在上述剥离条件1下进行的情况相同地剥离ag,并能够制成电介质多层膜1。

[0277]

(掩模的剥离条件2)

[0278]

通过浸入下述药品1分钟来剥离掩模材料ag。

[0279]

药品:型号sea-5(林纯药公司制造)

[0280]

[电介质多层膜2的制作]

[0281]

在制作上述电介质多层膜1时的最上层的细孔形成时,作为蚀刻条件,除了将从iad装置的等离子体源的栅格到被蚀刻层的距离设为100cm以外,以同样的方式制成电介质多层膜2。

[0282]

[电介质多层膜3的制作]

[0283]

在制作上述电介质多层膜1时,除了作为使有害气体无害化的无害化单元,以聚四氟乙烯片(产品名称:ptfe片,型号:638-17-97-01,东京硝子器械公司制造)覆盖iad装置的腔室的内壁以及配置于腔室内的部件的表面积中的10%以上以外,以同样的方式制成电介质多层膜3。

[0284]

[电介质多层膜4的制作]

[0285]

在制作上述电介质多层膜3时,除了作为上述无害化单元,除了上述聚四氟乙烯片的覆盖以外,还在腔室内的特别是hf气容易积聚的上部重点地设置中和材料(产品名称:碳

酸钙,白石钙公司制造)以外,以相同的方式制成电介质多层膜4。

[0286]

[电介质多层膜5的制作]

[0287]

在制作上述电介质多层膜4时,除了作为上述无害化单元,除了上述聚四氟乙烯片的覆盖以及上述中和材料的设置以外,还在腔室的内壁以及配置于腔室内的部件上,涂覆并成膜中和材料(产品名称:碳酸钙,白石钙公司制造)以外,以相同的方式制成电介质多层膜5。

[0288]

在蚀刻后,使用hf气体浓度计(gd-70d,理研计器公司制造),在制作电介质多层膜5时,由于能够确认进行蚀刻的腔室内的hf气体浓度为1.0ppm以下,所以打开腔室的门实施样本的取出。

[0289]

[电介质多层膜6~16的制作]

[0290]

在制作上述电介质多层膜1时,除了如下述表ii所示那样变更蚀刻条件以及无害化单元以外,以相同的方式制成电介质多层膜6~16。

[0291]

[评价]

[0292]

<蚀刻速率>

[0293]

对于蚀刻速率而言,在制作各电介质多层膜时的蚀刻工序(形成最上层的细孔)中,根据蚀刻前后的膜厚差来计算蚀刻速率。

[0294]

膜厚差通过利用分光反射率测定机的膜厚模拟来计算。

[0295]

分光反射率测定机:奥林巴斯公司制造uspm-ruiii

[0296]

(评价基准)

[0297]

◎

:10nm/min以上

[0298]

○

:3nm/min以上且小于10nm/min

[0299]

△

:1nm/min以上且小于3nm/min

[0300]

×

:小于1nm/min

[0301]

<对掩模的损伤>

[0302]

对掩模的损伤根据通过形成最上层的细孔时的蚀刻的金属掩模的剩余膜厚来评价。在膜厚能够维持蚀刻初始的膜厚状态的情况下评价为良好。掩模的余量通过根据分光反射率测定机模拟膜厚来计算。

[0303]

○

:掩模的剩余膜厚为10nm以上

[0304]

△

:掩模的剩余膜厚为3nm以上且小于10nm

[0305]

×

:掩模的剩余膜厚小于3nm

[0306]

<精细结构体的细孔加工状态>

[0307]

精细结构体根据构成最上层的特定的凹凸形状的细孔加工状态来评价。所谓的加工状态,根据下述基准对细孔加工而成的凹凸形状进行分级而获得。

[0308]

(评价基准)

[0309]

○

:精细结构体的细孔的均方根高度sq为10nm以上

[0310]

△

:精细结构体的细孔的均方根高度sq为1nm以上且小于10nm

[0311]

×

:精细结构体的细孔的均方根高度sq小于1nm

[0312]

对于上述精细结构体的细孔的高度,使用下述的原子力显微镜(afm)测定均方根高度sq。

[0313]

装置:bruker公司制造 dimension icon

[0314]

探测器:bruker公司制造硅探测器model rtespa-150

[0315]

测定模式:peak force tapping

[0316]

测定位置:最上层的细孔部

[0317]

解析:对于拍摄到的图像,使用bruker公司制造的软件测定均方根高度sq(nm)

[0318]

<腔室内的hf气体的浓度>

[0319]

从上述掩模的剥离后的腔室内的压力成为1.0

×

10

-5

pa之后,开始使用下述的hf气检测器测量hf气的浓度,并测定从测量开始时起2分钟后的浓度值。

[0320]

装置:理研计器株式会社gd-70d

[0321]

[表2]

[0322]

表ii

[0323][0324]

如上述结果所示可知,通过使用本发明的精细结构体的制造方法,与比较例的制造方法相比,能够减少蚀刻速率的提高以及对掩模的损伤,并能够制造所希望的精细结构体。另外,可知在使用无害化单元的情况下(电介质多层膜3~5),与未使用无害化单元的情况(电介质多层膜1)相比,腔室内的hf气的浓度明显降低,对无害化有效。

[0325]

附图标记说明

[0326]

1

…

iad装置;2

…

腔室;3

…

圆顶;3a

…

支架;3b

…

聚四氟乙烯片;4

…

基板;5

…

蒸镀源(成膜源);7

…

iad离子源(等离子体源);10

…

监视系统(控制部);11

…

检测器;91

…

气体供给部;92

…

气体排出部;93

…

除害机;30

…

细孔;31

…

除了细孔以外的精细结构;50

…

金属掩模;50a

…

金属部;50b

…

露出部;100

…

电介质多层膜(精细结构体);101

…

基板;102、104

…

低折射率层;103

…

高折射率层;105

…

功能层;106

…

最上层。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让