一种金属板材涂装前处理工艺的制作方法

2021-01-30 08:01:30|

2021-01-30 08:01:30| 363|

363| 起点商标网

起点商标网

[0001]

本申请涉及板材涂装前处理技术领域,更具体地说,它涉及一种金属板材涂装前处理工艺。

背景技术:

[0002]

涂装前处理为消除金属板材表面上的各种油污(如润滑液、油脂、汗液等),使被涂面洁净的清洗工序是涂装必不可少的工序,而金属板材则包括冷轧板、镀锌板、铝件等。涂装前处理包括除油、表面转化等,为涂装的重要步骤,是提高涂膜附着力和防护性能的必要手段,是保证涂层良好质量的前提。

[0003]

磷化和铬化工艺是广为应用的金属涂装前处理技术,由于存在磷、铬等对环境危害和健康影响的元素,相关的金属涂装前处理的生产和应用越来越受到严格限制,开发绿色环保的涂装前处理工艺技术也越来越受到人们的关注。

[0004]

针对上述中的相关技术,发明人认为得到在对金属涂装前处理过程中,采用磷化工艺需将温度控制在55℃左右,能源消耗较高。

技术实现要素:

[0005]

为了改善涂装前处理工艺中耗能较高的缺陷,本申请提供一种金属板材涂装前处理工艺。

[0006]

本申请提供的一种金属板材涂装前处理工艺采用如下的技术方案:一种金属板材涂装前处理工艺,包括如下步骤:s1、第一次水洗,采用温度为35-45℃的工业自来水对金属板材表面进行喷淋水洗,时间30-60s;s2、喷淋预脱脂,采用温度为25-45℃、ph值为12-14的脱脂液对金属板材表面进行喷淋预脱脂,时间60-120s;s3、喷淋主脱脂,采用温度为25-45℃、ph值为12-13的脱脂液对金属板材表面进行喷淋主脱脂,时间90-150s;s4、第二次水洗,采用温度为20-30℃的工业自来水对金属板材表面进行喷淋水洗,水洗后的工业自来水ph控制在<8,时间30-60s;s5、第三次水洗,采用温度为20-30℃的工业自来水对金属板材表面进行喷淋水洗,水洗后的工业自来水ph控制在<7,时间30-60s;s6、喷淋硅烷转化,采用温度为20-30℃、ph值为4.6-5.4的硅烷处理液对金属板材表面进行喷淋硅烷转化,时间90-150s;s7、第四次水洗,采用温度为20-30℃、电导率<200μs/cm的纯水对金属板材表面进行喷淋水洗,水洗后的纯水ph控制在<8,时间30-60s;s8、第五次水洗,采用温度为20-30℃、电导率<200μs/cm的纯水对金属板材表面进行喷淋水洗,水洗后的纯水ph控制在<7.5,时间30-60s;

s9、烘干,将水洗后的金属板材送入烘箱中进行烘干,温度为170-175℃,时间为4-7min,即完成金属板材涂装前处理。

[0007]

通过采用上述技术方案,本申请在对金属板材进行涂装前处理过程中,先用35-45℃的热水进行初步热水洗,将金属板材表面较为明显的、易除去的脏污洗去,然后采用脱脂液对其表面进行预脱脂和主脱脂,将难除去的脏污、油脂溶解,之后再经过两次水洗,将溶解下来的油污洗去,然后对金属板材表面进行硅烷处理,在其表面形成一层致密的硅烷膜层,最后采用两道水洗工艺洗去其表面的残留硅烷处理液,烘干即完成涂装前处理工序。

[0008]

本申请采用硅烷处理液对板材表面进行处理,在板材表面形成一层致密的膜层,提高板材的耐腐蚀性。硅烷处理工艺无需加温,处理时间短,操作简单,能耗低,且不会产生沉渣无磷化渣的出现;由于硅烷中不含磷,后续水洗达到平衡后,废水处理成本大大减少。

[0009]

优选的,步骤s1-s4和步骤s6-s8中的喷淋压力为0.1-0.12mpa,步骤s5中的喷淋压力为0.08-0.12mpa。

[0010]

通过采用上述技术方案,采用上述喷淋压力,在尽可能降低能耗的基础上,对金属板材表面进行充分淋洗,保证脱脂完全或硅烷转化均匀。

[0011]

优选的,步骤s2-s3中,所述脱脂液由如下质量百分比的组分组成:rt-10223-4%、cht-70.5-1%、水95-96.5%。

[0012]

通过采用上述技术方案,rt-1022为不含磷的碱性液体脱脂剂,cht-7为不含铬、磷的脱脂助剂,适用于铝、钢铁、热镀浸锌、电镀锌板表面等油污的清洗,采用上述配比,得到的脱脂液对金属板材表面的油脂溶解效果较好,溶解速度较快。

[0013]

优选的,步骤s6中,所述硅烷处理液由如下质量百分比的组分组成:s-12-3%、水97-98%。

[0014]

通过采用上述技术方案,s-1硅烷转化膜跟金属基体具有很好的涂层附着力,可水洗,水洗后仍具有较强的防锈性能,可杜绝硅烷残留带来的水痕、印记,且使用过程中无渣,节能环保。

[0015]

优选的,步骤s9完成之后,金属板材表面还制备有sio

2

薄膜,所述sio

2

薄膜的制备步骤为:a、将烘干后的金属板材浸入2mol/l的naoh溶液中,10-20s后取出,35-40℃热风吹干30-45min;b、将表面吸附naoh的金属板材放入30-35℃的反应液中,浸泡100-120s后取出,采用纯水对金属板材表面进行喷淋水洗30-60s,40-45℃热风吹干10-15min,即得表面含有sio

2

薄膜的金属板材;所述反应液由硅酸四乙酯、无水乙醇和去离子水混合后,调节ph=4并水解24h得到。

[0016]

通过采用上述技术方案,主要在金属板材表面形成一层预处理层,即sio

2

薄膜层,既能防护金属板材表面不被氧化腐蚀,且大大提高了基体表面与涂层之间的附着力。

[0017]

本申请首先在金属板材表面浸涂碱液,形成一层均匀的naoh薄膜,然后再将金属板材浸入到sio

2

反应液中,随着oh-由板材基体向溶液中扩散,金属表面附近反应液oh-浓度升高,催化硅氧烷发生快速水解缩聚成膜。得到的薄膜较粗糙多孔,厚度可达8-10μm,从而与金属基底之间形成的si-o-金属共价键具有良好的结合力。

[0018]

优选的,按照体积比,所述硅酸四乙酯:无水乙醇:去离子水为(0.1-0.15):1:1。

[0019]

通过采用上述技术方案,采用上述配比原料得到的sio

2

反应液,sio

2

薄膜形成速度较快,厚度均匀且粗糙多孔,从而与后续的涂层之间易形成较高的结合力。

[0020]

优选的,所述sio

2

薄膜的厚度为8-10μm。

[0021]

通过采用上述技术方案,薄膜厚度跟金属板材在反应液中浸泡时间息息相关,浸泡时间越久,厚度越厚,此时薄膜也容易发生粉化的情况,本申请将薄膜的厚度控制在8-10μm,得到的薄膜较均匀,且与涂层之间的附着力较高。

[0022]

优选的,所述表面含有sio

2

薄膜的金属板材还负载有缓蚀剂,其具体步骤为:将表面含有sio

2

薄膜的金属板材放置于0.01-0.015mol/l葡萄糖酸锌水溶液中浸泡5-7min,即得表面负载有缓蚀剂sio

2

薄膜的金属板材。

[0023]

通过采用上述技术方案,相关的金属板材在其表面涂覆缓蚀剂后,缓蚀剂不易在金属表面温度存在,在金属使用的过程中缓蚀效果较差,本申请现在金属板材表面制备sio

2

薄膜,其为粗糙多孔结构,易负载缓蚀剂,当涂层破损金属表面发生腐蚀时,sio

2

薄膜中的葡萄糖酸锌能溶解到金属表面的溶液中,zn

2+

能与阴极腐蚀产物oh-反应生成致密的zn(oh)

2

沉淀覆盖在金属表面,葡萄糖酸根也能吸附在金属表面,从而抑制金属腐蚀。

[0024]

综上所述,本申请具有以下有益效果:1、本申请中优选采用硅烷处理液对板材表面进行处理,在板材表面形成一层致密的膜层,提高板材的耐腐蚀性。硅烷处理工艺无需加温,处理时间短,操作简单,能耗低,且不会产生沉渣无磷化渣的出现;由于硅烷中不含磷,后续水洗达到平衡后,废水处理成本大大减少;2、本申请中优选采用在金属板材表面形成一层预处理层的方式,即sio

2

薄膜层,既能防护金属板材表面不被氧化腐蚀,且大大提高了基体表面与涂层之间的附着力;3、本申请中还优选在sio

2

薄膜上负载缓蚀剂,当涂层破损金属表面发生腐蚀时,sio

2

薄膜中的葡萄糖酸锌能溶解到金属表面的溶液中,zn

2+

能与阴极腐蚀产物oh-反应生成致密的zn(oh)

2

沉淀覆盖在金属表面,葡萄糖酸根也能吸附在金属表面,从而抑制金属腐蚀,提高金属防腐性能。

具体实施方式

[0025]

以下结合实施例1-7对本申请作进一步详细说明。

[0026]

本申请实施例与对比例中的rt-1022购自上海行朴实业有限公司;cht-7购自武汉楚化表面新材料有限公司;s-1购自浙江宏亚金属表面处理有限公司。

[0027]

本申请实施例与对比例中的金属板材采用q235低碳钢。实施例

[0028]

实施例1一种金属板材涂装前处理工艺,包括如下步骤:s1、第一次水洗,采用温度为35℃的工业自来水对金属板材表面进行喷淋水洗,时间60s,喷淋压力0.1mpa;s2、喷淋预脱脂,采用温度为25℃、ph值为12的脱脂液对金属板材表面进行喷淋预脱脂,时间120s,喷淋压力0.1mpa;s3、喷淋主脱脂,采用温度为25℃、ph值为12的脱脂液对金属板材表面进行喷淋主脱

脂,时间150s,喷淋压力0.1mpa;s4、第二次水洗,采用温度为20℃的工业自来水对金属板材表面进行喷淋水洗,水洗后的工业自来水ph控制在<8,时间60s,喷淋压力0.1mpa;s5、第三次水洗,采用温度为20℃的工业自来水对金属板材表面进行喷淋水洗,水洗后的工业自来水ph控制在<7,时间60s,喷淋压力0.08mpa;s6、喷淋硅烷转化,采用温度为20℃、ph值为4.6的硅烷处理液对金属板材表面进行喷淋硅烷转化,时间150s,喷淋压力0.1mpa;s7、第四次水洗,采用温度为20℃、电导率<200μs/cm的纯水对金属板材表面进行喷淋水洗,水洗后的纯水ph控制在<8,时间60s,喷淋压力0.1mpa;s8、第五次水洗,采用温度为20℃、电导率<200μs/cm的纯水对金属板材表面进行喷淋水洗,水洗后的纯水ph控制在<7.5,时间60s,喷淋压力0.1mpa;s9、烘干,将水洗后的金属板材送入烘箱中进行烘干,温度为170℃,时间为7min,即完成金属板材涂装前处理。

[0029]

按照质量百分数计,本实施例中:脱脂液由3%rt-1022、0.5%cht-7和96.5%水组成;硅烷处理液由2%s-1和98%水组成。

[0030]

实施例2一种金属板材涂装前处理工艺,包括如下步骤:s1、第一次水洗,采用温度为45℃的工业自来水对金属板材表面进行喷淋水洗,时间30s,喷淋压力0.12mpa;s2、喷淋预脱脂,采用温度为45℃、ph值为14的脱脂液对金属板材表面进行喷淋预脱脂,时间60s,喷淋压力0.12mpa;s3、喷淋主脱脂,采用温度为45℃、ph值为13的脱脂液对金属板材表面进行喷淋主脱脂,时间90s,喷淋压力0.12mpa;s4、第二次水洗,采用温度为30℃的工业自来水对金属板材表面进行喷淋水洗,水洗后的工业自来水ph控制在<8,时间30s,喷淋压力0.12mpa;s5、第三次水洗,采用温度为30℃的工业自来水对金属板材表面进行喷淋水洗,水洗后的工业自来水ph控制在<7,时间30s,喷淋压力0.12mpa;s6、喷淋硅烷转化,采用温度为30℃、ph值为5.4的硅烷处理液对金属板材表面进行喷淋硅烷转化,时间90s,喷淋压力0.12mpa;s7、第四次水洗,采用温度为30℃、电导率<200μs/cm的纯水对金属板材表面进行喷淋水洗,水洗后的纯水ph控制在<8,时间30s,喷淋压力0.12mpa;s8、第五次水洗,采用温度为30℃、电导率<200μs/cm的纯水对金属板材表面进行喷淋水洗,水洗后的纯水ph控制在<7.5,时间30s,喷淋压力0.12mpa;s9、烘干,将水洗后的金属板材送入烘箱中进行烘干,温度为175℃,时间为4min,即完成金属板材涂装前处理。

[0031]

按照质量百分数计,本实施例中:脱脂液由4%rt-1022、1%cht-7和95%水组成;硅烷处理液由3%s-1和97%水组成。

[0032]

实施例3一种金属板材涂装前处理工艺,包括如下步骤:s1、第一次水洗,采用温度为40℃的工业自来水对金属板材表面进行喷淋水洗,时间45s,喷淋压力0.11mpa;s2、喷淋预脱脂,采用温度为35℃、ph值为13的脱脂液对金属板材表面进行喷淋预脱脂,时间90s,喷淋压力0.11mpa;s3、喷淋主脱脂,采用温度为35℃、ph值为12.5的脱脂液对金属板材表面进行喷淋主脱脂,时间120s,喷淋压力0.11mpa;s4、第二次水洗,采用温度为25℃的工业自来水对金属板材表面进行喷淋水洗,水洗后的工业自来水ph控制在<8,时间45s,喷淋压力0.11mpa;s5、第三次水洗,采用温度为25℃的工业自来水对金属板材表面进行喷淋水洗,水洗后的工业自来水ph控制在<7,时间45s,喷淋压力0.1mpa;s6、喷淋硅烷转化,采用温度为25℃、ph值为5.0的硅烷处理液对金属板材表面进行喷淋硅烷转化,时间120s,喷淋压力0.11mpa;s7、第四次水洗,采用温度为25℃、电导率<200μs/cm的纯水对金属板材表面进行喷淋水洗,水洗后的纯水ph控制在<8,时间45s,喷淋压力0.11mpa;s8、第五次水洗,采用温度为25℃、电导率<200μs/cm的纯水对金属板材表面进行喷淋水洗,水洗后的纯水ph控制在<7.5,时间45s,喷淋压力0.11mpa;s9、烘干,将水洗后的金属板材送入烘箱中进行烘干,温度为173℃,时间为5min,即完成金属板材涂装前处理。

[0033]

按照质量百分数计,本实施例中:脱脂液由3.5%rt-1022、0.7%cht-7和95.8%水组成;硅烷处理液由2.5%s-1和97.5%水组成。

[0034]

实施例4一种金属板材涂装前处理工艺,包括如下步骤:s1-s9、同实施例1中的s1-s9;s10、制备sio

2

薄膜,具体步骤为:a、将烘干后的金属板材浸入2mol/l的naoh溶液中,20s后取出,35℃热风吹干45min;b、将表面吸附naoh的金属板材放入30℃的反应液中,浸泡100s后取出,采用纯水对金属板材表面进行喷淋水洗30s,喷淋压力0.1mpa,40℃热风吹干15min,即得表面含有sio

2

薄膜的金属板材,经检测,sio

2

薄膜厚度为8.1μm。

[0035]

本实施例中,反应液由0.05m

3

硅酸四乙酯、0.5m

3

无水乙醇和0.5m

3

去离子水混合后,用0.5mol/l硫酸溶液调节ph=4,30℃下水解24h得到。

[0036]

实施例5一种金属板材涂装前处理工艺,包括如下步骤:s1-s9、同实施例1中的s1-s9;s10、制备sio

2

薄膜,具体步骤为:a、将烘干后的金属板材浸入2mol/l的naoh溶液中,10s后取出,40℃热风吹干30min;b、将表面吸附naoh的金属板材放入35℃的反应液中,浸泡120s后取出,采用纯水对金

属板材表面进行喷淋水洗60s,喷淋压力0.1mpa,45℃热风吹干10min,即得表面含有sio

2

薄膜的金属板材,经检测,sio

2

薄膜厚度为9.8μm本实施例中,反应液由0.075m

3

硅酸四乙酯、0.5m

3

无水乙醇和0.5m

3

去离子水混合后,用0.5mol/l硫酸溶液调节ph=4,30℃下水解24h得到。

[0037]

实施例6一种金属板材涂装前处理工艺,包括如下步骤:s1-s9、同实施例4中的s1-s9;s10、制备sio

2

薄膜,具体步骤为:a、同实施例4中的a;b、同实施例4中的b;c、将表面含有sio

2

薄膜的金属板材放置于0.01mol/l葡萄糖酸锌水溶液中浸泡7min,即得表面负载有缓蚀剂sio

2

薄膜的金属板材。

[0038]

实施例7一种金属板材涂装前处理工艺,包括如下步骤:s1-s9、同实施例4中的s1-s9;s10、制备sio

2

薄膜,具体步骤为:a、同实施例4中的a;b、同实施例4中的b;c、将表面含有sio

2

薄膜的金属板材放置于0.015mol/l葡萄糖酸锌水溶液中浸泡5min,即得表面负载有缓蚀剂sio

2

薄膜的金属板材。

[0039]

对比例对比例1一种金属板材涂装前处理工艺,包括如下步骤:s1-s5、同实施例1中的s1-s5;s6、喷淋磷化液,采用温度为20℃、普通市售购得的磷化液对金属板材表面进行喷淋磷化,时间150s,喷淋压力0.1mpa;s7-s9、同实施例1中的s7-s9。

[0040]

对比例2一种金属板材涂装前处理工艺,包括如下步骤:s1-s5、同实施例1中的s1-s5;s6、喷淋水洗,采用温度为20℃的工业自来水对金属板材表面进行喷淋水洗,时间150s,喷淋压力0.1mpa;s7-s9、同实施例1中的s7-s9。

[0041]

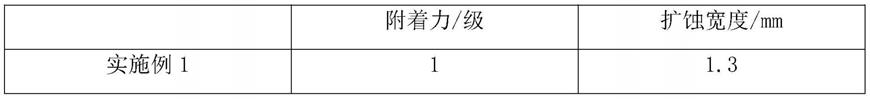

性能检测试验对实施例1-7和对比例1-2得到金属板材进行静电粉末涂装,所用静电粉末涂料采用市售的阿克苏诺贝尔ral9010,涂装、固化过程依据粉末涂装技术规范执行。依次测试各金属板材上涂层的性能。

[0042]

附着力测试:依据gb/t 9286-1998,对涂装后的金属板材进行化百格测试。

[0043]

评价方法:级别越高,附着力越差。

[0044]

耐腐蚀性测试:采用手术刀在涂装后的金属板材表面划出一道笔直的长1cm宽50μm、深达基底的人造缺陷。依据gb/t1771-2007,对具有缺陷涂层的金属板材进行500h的耐中性盐雾测试。

[0045]

评价方法:盐雾时间到达后取出样板,将样板表面的腐蚀性产物清理干净,用自来水冲洗试板,并用丙酮冲洗,而后干燥。放置24h后用3m 600号胶带在腐蚀位置进行提拉,测定提拉后划叉痕两侧的最大扩蚀宽度,扩蚀宽度越小,耐盐雾性能越好。

[0046]

测试结果计入下表1中。

[0047]

表1测试结果表1测试结果由表1中测试数据可知,实施例4-5的附着力测试为0级,扩蚀宽度为1.0-1.1mm,具有较高的附着力和耐腐蚀性,数据测试结果较优于实施例1-3,说明在硅烷转化膜上覆盖一层sio

2

薄膜后,金属板材喷涂涂层后的附着力较明显有所提高,且在涂层破损后,其对金属板材表面的缓蚀性也明显有所提高。

[0048]

相较于实施例1,对比例1的附着力测试为2级,扩蚀宽度为2.8级,对比例2的附着力为3级,扩蚀宽度为5.3mm。说明本申请采用硅烷转化工艺替代磷化工艺,得到的金属板材在喷涂涂层后有较大的附着力提升和缓蚀性提升。

[0049]

本具体实施例仅仅是对本申请的解释,其并不是对本申请的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本申请的权利要求范围内都受到专利法的保护。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让