一种微纳米晶马氏体时效钢及其制备方法与流程

2021-01-30 07:01:28|

2021-01-30 07:01:28| 354|

354| 起点商标网

起点商标网

[0001]

本发明涉及材料技术领域,具体为一种微纳米晶马氏体时效钢及其制备方法。

背景技术:

[0002]

马氏体时效钢是以无碳或超低碳柔软的fe-ni马氏体为基体,利用马氏体相变强化、固溶强化以及析出相强化的协同作用获得的高强钢。由于材料内高密度的位错具有一定的可动性,马氏体时效钢不仅强度高,同时它还具有良好的塑韧性。自上世纪五十年代国际镍公司(inco)开发首款马氏体时效钢以来,人们相继开发了含钴的c250、c300、c350以及不含钴的t200、t250和t300马氏体时效钢,它们被广泛应用于航空航天、汽车工业和军事工程等诸多重要领域。

[0003]

随着近年来经济技术的飞速发展,需要研发具有更高性能的新型马氏体时效钢。与传统粗晶钢铁材料相比,微纳米晶钢铁材料具有更高的强度与塑性、较大的疲劳强度、高温超塑性等优异的综合力学性能,同时它还具有良好的耐磨性以及诸多独特的物理化学性能,这些在实际应用中极具吸引力,制备微纳米晶马氏体时效钢为传统马氏体时效钢的性能优化开辟了一个新途径。

[0004]

目前,块体微纳米晶金属材料的制备主要是通过大塑性变形(spd)法来实现的。常见的大塑性变形法包括等通道转角挤压(ecap)、累积复合轧制(arb)、多向锻造(mf)和高压扭转(hpt)等,这些方法均需要依靠大功率设备及昂贵的模具,所制备材料的尺寸也较小,无法满足规模化工业生产的需要。为此,本发明提供了一种新型微纳米晶马氏体时效钢及其制备方法,通过常规热轧制变形即可实现微纳米晶马氏体时效钢的制备,为马氏体时效钢的发展带来新的基础与机遇。

技术实现要素:

[0005]

本发明的目的在于提供一种微纳米晶马氏体时效钢,为实现上述目标,本发明的技术方案是:

[0006]

一种微纳米晶马氏体时效钢,按重量百分比计,该马氏体时效钢的化学成分如下:w:3.0~5.0;ce:0.01~0.03;mo:3.0~5.0;co:8.0~12.0;ni:14.0~18.0;cu:1.5~2.5;ti:1.6~2.0;c<0.01;n<0.01;o<0.01;p<0.01;s<0.01;余量为fe。部分元素优选范围是:w:4.0~4.7;mo:4.0~4.8;co:10.0~11.5;ni:16.0~17.5;cu:2.0~2.5。

[0007]

本发明所述的微纳米晶马氏体时效钢的制备方法为:采用真空感应炉和真空自耗炉熔炼,获得原材料铸锭,铸锭修磨后经过1200℃以上开坯锻造、精锻加工成坯。

[0008]

对精锻加工所得坯料在1000℃以上保温一段时间后,快速冷却至室温,获得微纳米板条前驱体;对所得微纳米板条前驱体进行热变形,获得微纳米晶组织;对微纳米晶组织进行液氮深冷,随后进行时效处理,最终获得微纳米晶马氏体时效钢。

[0009]

作为优选的技术方案:

[0010]

对坯料在1000~1250℃保温一段时间,保温时间t=(3.0~4.0)dmin,其中,d为试

样的有效厚度,单位为毫米mm。

[0011]

快速冷却的冷却速率在20~80℃/s之间。

[0012]

所述微纳米板条前驱体在温度为650~750℃,应变速率为0.1~2s-1

的范围内进行热变形,总应变量大于等于70%。优选为:热变形温度为670~700℃,应变速率为0.2~0.8s-1

,总应变量大于等于90%。

[0013]

采用本发明所述方法制备所得材料的显微组织为微纳米晶组织,晶粒尺寸在40~360nm之间。

[0014]

本发明的有益效果是:

[0015]

(1)区别于现有技术的情况,本发明所提供的微纳米晶钢铁材料无需依靠大功率设备及昂贵的模具,通过常规热变形即可实现微纳米晶马氏体时效钢的制备。

[0016]

(2)采用本发明所述方法制备块体纳米晶金属材料不受尺寸限制,与现有技术相比能够制备出更大尺寸的块体纳米晶金属材料,从而满足规模化工业生产的需要。

[0017]

(3)采用本发明所述的方法可显著提高马氏体时效钢的综合力学性能。所得微纳米晶马氏体时效钢具有较高的强度与良好的塑性,可广泛应用于航空航天、汽车工业和军事工程等诸多重要领域。在优选合金成分(w含量为4.0~4.7;mo含量为4.0~4.8;co含量为10.0~11.5;ni含量为16.0~17.5;cu含量为2.0~2.5)与热变形条件下(热变形温度为670~700℃,应变速率为0.2~0.8s-1

,总应变量大于等于90%),所制备的微纳米晶马氏体时效钢的拉伸强度高达2300~2800mpa,延伸率在8~10%,维氏硬度在660~770之间。

附图说明

[0018]

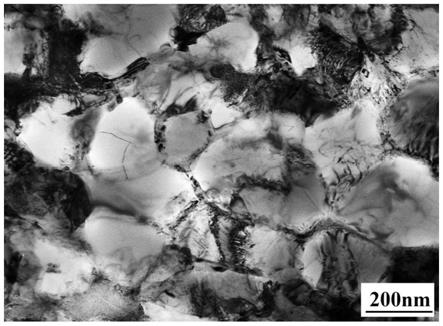

图1微纳米板条前驱体tem照片。

[0019]

图2微纳米板条前驱体经热变形后形成的微纳米晶组织tem照片。

具体实施方式

[0020]

为使本申请的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本申请进一步详细说明。

[0021]

本发明提供一种新型微纳米晶马氏体时效钢,该钢的化学成分为:w:3.0~5.0;ce:0.01~0.03;mo:3.0~5.0;co:8.0~12.0;ni:14.0~18.0;cu:1.5~2.5;ti:1.6~2.0;c<0.01;n<0.01;o<0.01;p<0.01;s<0.01;余量为fe。

[0022]

请参阅图1~2。图1是本发明实施例7中的材料经快速冷却后形成的微纳米板条前驱体,从tem组织照片中可以看出,板条的宽度在30~180nm之间。图2是本发明实施例7的微纳米板条前驱体经热变形后形成的微纳米晶组织,从tem照片中可以看出,晶粒尺寸在60~240nm之间。

[0023]

下面将通过几组具体实施例和对比例来对本申请进行说明、解释,但不应用来限制本申请的范围。

[0024]

实施例:实施例1~9为根据本发明提供的化学成分范围进行冶炼的马氏体时效钢,其w、mo、co、ni、cu元素的含量逐步提高,相应的制备工艺也在本发明规定的技术参数范围内进行适当调整。所制备的块体纳米晶金属材料的尺寸为150

×

800

×

10mm。

[0025]

对比例:对比例1中w、mo、co、ni、cu的化学成分均低于本发明提供的化学成分范围

下限,对比例9中w、mo、co、ni、cu的化学成分均高于本发明提供的化学成分范围上限,通过分别与实施例1和实施例9进行比较,说明w、mo、co、ni、cu化学成分的变化对微纳米晶马氏体时效钢制备的影响。对比例2的应变量低于本发明提供的应变量的下限,通过与实施例2进行比较,说明应变量对微纳米晶马氏体时效钢制备的影响。对比例3的应变速率高于本发明提供的应变速率的上限,对比例4的应变速率低于本发明提供的应变速率的下限,通过分别与实施例3和实施例4进行比较,说明应变速率对微纳米晶马氏体时效钢制备的影响。对比例5在热处理后缓慢冷却至室温,通过与实施例5进行比较,说明热处理后的冷却速率对微纳米晶马氏体时效钢制备的影响。对比例6的热处理温度低于本发明提供的热处理温度的下限,通过与实施例6进行对比,说明热处理温度对微纳米晶马氏体时效钢制备的影响。对比例7的热变形温度高于本发明提供的热变形温度的上限,对比例8的热变形温度低于本发明提供的热变形温度的下限,通过分别与实施例7和实施例8进行比较,说明热变形温度对微纳米晶马氏体时效钢制备的影响。此外,本发明还通过与商业广泛应用的c250、c300、c350、t200、t250和t300马氏体时效钢进行比较,说明本发明提供的微纳米晶马氏体时效钢具有良好的综合力学性能。

[0026]

表1实施例和对比例材料的化学成分、热处理工艺及热轧工艺

[0027]

[0028]

[0029][0030]

1.硬度测试

[0031]

对实施例和对比例材料的硬度进行测试。采用htv-1000型硬度计测量材料在480℃时效4h后的维氏硬度。测试前,样品表面经过抛光处理。样品是尺寸为直径10mm,厚度为2mm的薄片。试验加载力为9.8n,加压持续时间为15s,通过测量压痕的对角线长度,经过计算机硬度分析软件自动计算得出硬度值。最终硬度值取15个点的平均值,每组样品选取三个平行样。

[0032]

2.拉伸性能测试

[0033]

采用instron 8872型拉伸试验机对时效后对比例和实施例材料的室温拉伸力学性能进行测试,拉伸速率为0.5mm/min。测试前,采用车床将材料加工成螺纹直径10mm、标距直径5mm、标距长度30mm的标准拉伸试样,每组热处理试样取三个平行样,实验得到的力学性能包括抗拉强度、屈服强度和延伸率,结果见表2。

[0034]

3.晶粒尺寸统计

[0035]

采用透射电子显微镜(tem)对材料进行表征,并利用截线法统计材料的晶粒尺寸。tem试样的制备方法如下:首先,采用2000#砂纸将试样手工研磨减薄至40μm以下,再用冲孔机制备的薄片;随后,采用tenupol-5化学双喷减薄仪对样品进行减薄,双喷液为6%高氯酸+30%丁醇+64%甲醇,双喷减薄的温度为-25℃。采用tecnai20透射电子显微镜对双喷减薄后的样品进行观察,tem观察时的工作电压为200kv,使用双倾磁性样品台,其α、β角转动范围均为

±

30

°

。在tem照片上绘制平行定长直线,根据定长直线穿过晶粒的数目计算材料的晶粒尺寸。

[0036]

表2实施例和对比例材料的组织特征及深冷时效后的力学性能

[0037][0038]

[0039]

从表2的结果可以看出,实施例1~9均为微纳米晶组织,这使得它们具有较高的强度、良好的塑性和较大的硬度。在本发明规定的化学成分范围内,随着w、mo、co、ni、cu化学成分含量的升高,材料的晶粒尺寸逐渐减小,它们的强度和硬度均有所提高,而延伸率和断面收缩率逐渐下降。

[0040]

对比例1中的w、mo、co、ni、cu元素的含量均低于本发明规定的化学成分范围下限,它在快速冷却后获得片层组织,以该前驱体为原始组织进行热变形未能获得微纳米晶组织。对比例9中的w、mo、co、ni、cu元素的含量均高于本发明规定的化学成分范围,它在快速冷却后获得马氏体+δ铁素体+奥氏体组织,热变形后同样未能获得微纳米晶组织。

[0041]

对比例2的应变量较小,变形后依然为纳米板条结构,未能实现微纳米晶组织的制备。

[0042]

对比例3的应变速率较大,未能实现微纳米晶组织的制备。对比例4的应变速率较小,晶粒在热变形过程中发生粗化,因此未能实现微纳米晶组织的制备。

[0043]

对比例5在热处理后缓冷至室温,对比例6的热处理温度较低,它们的前驱体为粗大的片层结构,而非本发明提供的微纳米板条结构,因此均未能实现微纳米晶组织的制备。

[0044]

对比例7和对比例8对微纳米板条前驱体进行热变形的温度范围超出了本发明提供的范围,未能实现微纳米晶组织的制备。

[0045]

与目前广泛商业应用的c250、c300、c350、t200、t250和t300马氏体时效钢相比,本发明提供的新型微纳米晶马氏体时效钢不仅具有更高的强度,同时其塑性、韧性均优于传统马氏体时效钢。

[0046]

以上所述仅为本申请的实施方式,并非因此限制本申请的专利范围,凡是利用本申请说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本申请的专利保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让