一种活塞及其样件加工装置的制作方法

2021-01-30 07:01:50|

2021-01-30 07:01:50| 284|

284| 起点商标网

起点商标网

[0001]

本实用新型涉及汽车零部件技术领域,更具体地说,涉及一种样件加工装置。此外,还涉及一种通过上述样件加工装置制作而成的活塞。

背景技术:

[0002]

当前适用于载重汽车、工程机械等领域的高性能柴油机趋向于高功率、高强化、低排放,其强化程度日趋提高,排放要求越来越严格。而活塞作为发动机的关键零件,其工作环境更加恶劣,目前国内开发的满足国家排放要求的高性能柴油机,其爆发压力普遍在20mpa以上,而传统铸造的铝活塞已难以承受该爆发压力。为满足大功率、高负荷高性能柴油机的要求,钢活塞逐渐取代铝活塞成为主流。

[0003]

然而,钢活塞相较于传统铝活塞,存在内冷油道成型困难的问题。因为传统铝活塞的内冷油道的形成是在铸造过程中采用的是重力铸造方式,也即是先将水溶性盐芯放入模具内浇铸成型,再利用高压水冲洗去除盐芯而形成活塞内冷油道。而钢活塞内冷油道的形成一般采用的是熔模精铸方式,也即需要在铸造过程中,将陶瓷芯放入模具内,铸造成型后碱腐蚀陶瓷芯而形成内冷油道,这种方式存在陶瓷芯清理困难、耗时长、效率低等缺点。因此,钢活塞普遍采用分体式结构,通过分别锻造制出活塞本体01及活塞环体02,再加工出内冷油道形状,最后再通过摩擦焊、电子束、等离子焊等多种高能量密度焊接方法,将活塞本体01和活塞环体02焊接为一体式结构,但这种方式存在工序多、加工余量大、生产周期长等问题。

[0004]

钢活塞作为活塞行业未来发展重要战略和新的利润增长点,钢活塞的技术开发能力成为各大公司提高市场竞争力的核心要素,如何最大限度的缩短钢活塞研发周期,尽快提交样件装机考核将是占领市场先机的关键因素。

[0005]

目前,钢活塞的研发流程大致如下:发动机参数输入

→

选材及活塞形状尺寸设计

→

三维建模

→

cae分析

→

样件制造

→

装机考核,装机考核通过后则可进行小批生产验证,最后再进行批量生产,若装机考核没有通过则需要重新进行活塞优化设计。

[0006]

而装机考核前的研发过程,以样件制造过程工序最多、耗时最长,样件需要经过活塞本体01和活塞环体02的毛坯锻造、初加工

→

内冷油道精加工

→

焊接

→

热处理

→

机械加工

→

表面处理及包装等过程。由于柴油发动机普遍为六缸机,因此样件制造的数量通常为6-12只,数量不多。而为了生产这些为数不多的样件,企业普遍采用与批量生产相同的制造方式和流程,导致样件的生产效率低,成本较高,制造周期较长。

[0007]

现有技术中,样件制造方式一般采用分体式锻造+焊接工艺结合的方式,以获得活塞样件,其中,分体式锻造是指用锻造的方式分别锻造出活塞本体01和活塞环体02的锻件,焊接工艺是指通过将两种锻件机械加工制出内冷油道形状后,再装配焊接为一体式结构,二者连接处留有焊缝03,最后,再按传统机械加工的方式逐步完成钢活塞的外圆4、环槽5、顶面6、燃烧室7、气门坑8及销孔9的加工。而这种样件制造方式的主要缺点是制造周期长,其很大程度会受到内冷油道结构成型困难的制约,对钢活塞研发周期影响较大,而钢活塞

研发周期的延长会导致提交样件装机考核的推迟,最终很可能会失去钢活塞占领市场的先机。

[0008]

综上所述,如何提供一种即可快速制备活塞样件、又可保障活塞制作性能的装置,是目前本领域技术人员亟待解决的问题。

技术实现要素:

[0009]

有鉴于此,本实用新型的目的是提供一种样件加工装置,其可极大程度的缩短钢活塞样件研制周期,提高样件生产率,而且,可有效保证活塞样件的使用效果和性能。此外,本装置有利于进行活塞个性化设计,可满足各种活塞的造型需求,且本装置结构简单、使用方便,可进行推广使用。

[0010]

本实用新型的另一目的是提供一种由上述样件加工装置制作而成的活塞,该活塞制作过程无需锻造模具和大量机械加工过程,也即通过上述样件加工装置可形成无须焊接的、设有整体式内冷油道结构的活塞。

[0011]

为了实现上述目的,本实用新型提供如下技术方案:

[0012]

一种样件加工装置,包括:用于对活塞本体及内冷油道结构进行3d打印成型的3d打印装置和用于将成型后的活塞加工至成品尺寸的数控加工装置,所述3d打印装置的出料口与所述数控加工装置的进料口连通。

[0013]

优选的,所述3d打印装置和所述数控加工装置之间设有传输装置,所述传输装置用于将成型的所述活塞从所述3d打印装置内取出和将成型的所述活塞输送至所述数控加工装置内。

[0014]

优选的,所述3d打印装置包括用于对所述活塞进行3d模型建立和支撑设计的计算机和用于打印所述3d模型的打印机,所述计算机和所述打印机连接,以便于向所述打印机输送模型信号。

[0015]

优选的,所述打印机包括可移动的工作台、用于将合金粉末输送至所述工作台的送粉系统、用于控制所述工作台运动以确保所述送粉系统位置不变的运动机构、激光系统以及振镜扫描系统;

[0016]

所述激光系统设有可接收所述模型信号的激光器,所述激光器用于按照所述3d模型的形状并依靠所述振镜扫描系统对每一层所述合金粉末重熔和逐层堆积成型。

[0017]

优选的,所述合金粉末为42crmo合金钢粉末或38movs6合金钢粉末。

[0018]

优选的,所述合金粉末为规则圆球状的、平均粒度半径小于等于45um的粉末。

[0019]

优选的,所述数控加工装置包括用于对成型后的所述活塞进行退火热处理的热处理装置和用于将热处理后的所述活塞加工至成品尺寸的加工装置以及用于对加工后的所述活塞进行表面处理和包装的表面处理装置。

[0020]

一种活塞,所述活塞由上述样件加工装置制作而成。

[0021]

在使用本实用新型所提供的样件加工装置进行活塞样件研发时,首先,可以利用3d打印装置对活塞本体及内冷油道结构进行打印成型,而后,再通过3d打印装置的出料口将成型的活塞样件从3d打印装置取出,并通过数控加工装置的进料口将成型的活塞样件输送至数控加工装置内,最后,再利用数控加工装置对成型的活塞样件进行加工,以便于将成型活塞制成所需成品尺寸。

[0022]

需要说明的是,3d打印装置的出料口与数控加工装置的进料口连通,可以是指二者通过传送带实现活塞样件的输送,也可以是通过其它装置实现活塞样件的输送,还可以是通过人工操作实现活塞样件的输送。

[0023]

由于本实用新型采用3d打印技术对钢活塞样件进行制造,这样使得钢活塞本体及内冷油道结构均为3d打印成型,故该过程无需锻造模具和大量机械加工过程,而且工艺流程简单,不受钢活塞形状和大小的限制,也即直接通过三维建模完成钢活塞设计,再经过3d打印设备和数控加工装置的处理即可完成钢活塞样件制造,该过程极大的缩短了钢活塞样件的研制周期,极大程度的提高了样件生产率。

[0024]

此外,采用3d打印装置制作而成的钢活塞样件,其抗拉强度、疲劳强度、热膨胀系数、导热率等物理及力学性能均与现有技术所获得的样件性能相当,并且,其装机考核的效果与现有技术所获得的样件装机考核的效果相似,也即本装置可以有效保证活塞样件的使用效果和性能。而且通过3d打印装置制作钢活塞样件,将有利于活塞的个性化设计,以便于满足各种活塞的造型需求。

[0025]

综上所述,本实用新型所提供的样件加工装置,其可极大程度的缩短钢活塞样件研制周期,提高样件生产率,而且,可有效保证活塞样件的使用效果和性能。此外,本装置有利于进行活塞个性化设计,可满足各种活塞的造型需求,且本装置结构简单、使用方便,可进行推广使用。

[0026]

此外,本实用新型还提供了一种由上述样件加工装置制作而成的活塞,该活塞制作过程无需锻造模具和大量机械加工过程,也即通过上述样件加工装置可形成无须焊接的、设有整体式内冷油道结构的活塞。

附图说明

[0027]

为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

[0028]

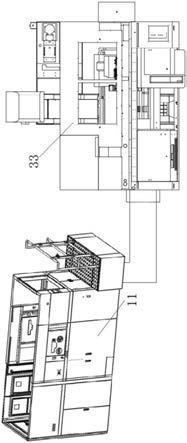

图1为本实用新型所提供的样件加工装置的结构示意图;

[0029]

图2为样件加工装置设有传输装置的结构示意图;

[0030]

图3为现有技术中采用分体式锻造+焊接工艺的方式制作而成的活塞样件的结构示意图;

[0031]

图4为利用本实用新型所提供的样件加工装置制作而成的活塞样件的结构示意图。

[0032]

图1-图4中:

[0033]

01为活塞本体、02为活塞环体、03为焊缝、11为3d打印装置、22为传输装置、33为数控加工装置、1为活塞内腔、2为内冷油道、3为定位止口、4为外圆、5为环槽、6为顶面、7为燃烧室、8为气门坑、9为销孔。

具体实施方式

[0034]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0035]

本实用新型的核心是提供一种样件加工装置,其可极大程度的缩短钢活塞样件研制周期,提高样件生产率,而且,可有效保证活塞样件的使用效果和性能。此外,本装置结构简单、使用方便,可进行推广使用。

[0036]

本实用新型的另一核心是提供一种由上述样件加工装置制作而成的活塞,该活塞制作过程无需锻造模具和大量机械加工过程,也即通过上述样件加工装置可形成无须焊接的、设有整体式内冷油道结构的活塞。

[0037]

请参考图1和图4,图1为本实用新型所提供的样件加工装置的结构示意图;图2为样件加工装置设有传输装置的结构示意图;图3为现有技术中采用分体式锻造+焊接工艺的方式制作而成的活塞样件的结构示意图;图4为利用本实用新型所提供的样件加工装置制作而成的活塞样件的结构示意图。

[0038]

本具体实施例提供了一种样件加工装置,包括:用于对活塞本体及内冷油道2结构进行3d打印成型的3d打印装置11和用于将成型后的活塞加工至成品尺寸的数控加工装置33,3d打印装置11的出料口与数控加工装置33的进料口连通。

[0039]

需要说明的是,本装置采用3d打印技术与cnc数控加工技术相结合的工艺制造钢活塞样件,以作为装机考核样件,是为了有效解决活塞样件制造周期长的问题,从而尽快提交样件装机考核,以便于提高钢活塞的技术开发能力,最终可有效提高活塞的市场竞争力和便于占领市场先机。通过本装置的3d打印装置11可以制成无须焊接的带内冷油道2整体式结构钢活塞,且将不受钢活塞形状和大小的限制,能够大幅度缩短钢活塞样件制造周期。而在后期的批量生产过程中,仍可以继续采用现有技术对活塞进行批量生产操作。

[0040]

需要补充说明的是,3d打印装置11的出料口与数控加工装置33的进料口连通,可以是指二者通过传送带实现活塞样件的输送,也可以是通过其它装置实现活塞样件的输送,还可以是通过人工操作实现活塞样件的输送。

[0041]

可以在实际运用过程中,根据实际情况和实际需求,对3d打印装置11和数控加工装置33的形状、结构、尺寸、位置等进行确定。

[0042]

还需要说明的是,在使用本实用新型所提供的样件加工装置进行活塞样件研发时,首先,可以利用3d打印装置11对活塞本体及内冷油道2结构进行打印成型,而后,再通过3d打印装置11的出料口将成型的活塞样件从3d打印装置11取出,并通过数控加工装置33的进料口将成型的活塞样件输送至数控加工装置33内,最后,再利用数控加工装置33对成型的活塞样件进行加工,以便于将成型活塞制成所需成品尺寸。

[0043]

由于本实用新型采用3d打印技术对钢活塞样件进行制造,这样使得钢活塞本体及内冷油道2结构均为3d打印成型,故该过程无需锻造模具和大量机械加工过程,而且工艺流程简单,不受钢活塞形状和大小的限制,也即直接通过三维建模完成钢活塞设计,再经过3d打印设备和数控加工装置33的处理即可完成钢活塞样件制造,该过程极大的缩短了钢活塞样件的研制周期,极大程度的提高了样件生产率。

[0044]

此外,采用3d打印装置11制作而成的钢活塞样件,其抗拉强度、疲劳强度、热膨胀系数、导热率等物理及力学性能均与现有技术所获得的样件性能相当,并且,其装机考核的

效果与现有技术所获得的样件装机考核的效果相似,也即本装置可以有效保证活塞样件的使用效果和性能。而且通过3d打印装置11制作钢活塞样件,将有利于活塞的个性化设计,以便于满足各种活塞的造型需求。

[0045]

综上所述,本实用新型所提供的样件加工装置,其可极大程度的缩短钢活塞样件研制周期,提高样件生产率,而且,可有效保证活塞样件的使用效果和性能。此外,本装置有利于进行活塞个性化设计,可满足各种活塞的造型需求,且本装置结构简单、使用方便,可进行推广使用。

[0046]

优选的,3d打印装置11和数控加工装置33之间设有传输装置22,传输装置22用于将成型的活塞从3d打印装置11内取出和将成型的活塞输送至数控加工装置33内。

[0047]

需要说明的是,可以将传输装置22设置为机械手装置或传输带,也可以在实际运用过程中,根据实际情况和实际需求,对传输装置22的形状、结构、尺寸、位置等进行确定。

[0048]

此外,除了可以通过传输装置22实现活塞样件的位置移动以外,也可以直接通过手动操作,以将活塞样件从3d打印装置11取出后,再将活塞样件输送至数控加工装置33内进行加工。

[0049]

优选的,3d打印装置11包括用于对活塞进行3d模型建立和支撑设计的计算机和用于打印3d模型的打印机,计算机和打印机连接,以便于向打印机输送模型信号。

[0050]

本实施例中,在进行钢活塞样件制作时,首先,可以利用计算机的相关辅助软件完成钢活塞3d打印结构的设计,以建立钢活塞的三维模型,再通过打印机直接打印出钢活塞的大致形状,以及还可以打印出活塞内腔1、内冷油道2和定位止口3的形状尺寸,且无需再进行机械加工。并且,在活塞的外圆4、环槽5、顶面6、燃烧室7、气门坑8及销孔9区域只留有少量加工余量(0.1-0.3mm),以便于后续进行定位止口3的定位。3d打印装置11制作而成的钢活塞样件是无须焊接的、带内冷油道2整体式结构钢活塞,其制作钢活塞样件的周期短、精度较高,可以进行多样化个性化设计,满足各种设计需要。

[0051]

在上述实施例的基础上,优选的,打印机包括可移动的工作台、用于将合金粉末输送至工作台的送粉系统、用于控制工作台运动以确保送粉系统位置不变的运动机构、激光系统以及振镜扫描系统;激光系统设有可接收模型信号的激光器,激光器用于按照3d模型的形状并依靠振镜扫描系统对每一层合金粉末重熔和逐层堆积成型。

[0052]

需要说明的是,送粉系统需要提供稳定的原料输送,且要求原料粉径稳定,粉末粒径小于等于45μm,输送的粉末呈正态分布。打印机进行钢活塞样件的模型打印操作时,首先,粉末被送粉系统一层层平铺于工作台面上,然后,激光器再按照三维模型的形状依靠振镜扫描系统对每一层金属进行重熔,并逐层堆积成型。期间,工作台在既定程序设计下,零件每次成型一层后,工作台将按指定高度沿z轴方向逐层运动,而运动机构主要是在计算机的相关程序控制下使工作台沿着z轴向下运动,以确保送粉系统的位置不变。

[0053]

需要补充说明的是,此处的z轴方向为高度方向。

[0054]

优选的,激光系统的主要加工参数可以设置为:输出功率为200-225w,聚焦光斑直径为60-80μm,扫描速度为900-1000mm/s,搭接率为15-20μm,惰性气体消耗速度为3l/分钟等。

[0055]

还需要说明的是,待打印机的钢活塞样件3d打印操作完成后,钳工可以再去除支撑件,并对成型的样件进行打磨修整处理,以便于后续进行数控加工操作。

[0056]

优选的,合金粉末为42crmo合金钢粉末或38movs6合金钢粉末,以确保钢活塞样件符合活塞设计要求规定。

[0057]

优选的,合金粉末为规则圆球状的、平均粒度半径小于等于45um的粉末,以确保由上述合金粉末制作而成的钢活塞样件模型具有良好力学性能。

[0058]

在上述实施例的基础上,优选的,数控加工装置33包括用于对成型后的活塞进行退火热处理的热处理装置和用于将热处理后的活塞加工至成品尺寸的加工装置以及用于对加工后的活塞进行表面处理和包装的表面处理装置。

[0059]

需要说明的是,成型后的活塞可以先通过热处理装置进行退火热处理,以便于提高活塞的机械性能、消除残余应力和改善活塞的切削加工特性。

[0060]

优选的,退火热处理的工艺参数可以设置为:将成型后的活塞样件在2小时内升温至900℃,而后,再保温2小时,最后,再随炉冷却。

[0061]

还需要说明的是,经过热处理后的活塞可以进入加工装置进行机械加工,以确保活塞样件加工至所需成品尺寸。最后,再利用表面处理装置对活塞进行表面处理和包装,从而完成活塞样件制作过程。

[0062]

另外,需要补充说明的是,本申请的“z轴”、“下”等指示的方位或位置关系,是基于附图所示的方位或位置关系,仅是为了便于简化描述和便于理解,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

[0063]

本实用新型还提供了一种由上述样件加工装置制作而成的活塞,该活塞制作过程无需锻造模具和大量机械加工过程,也即通过上述样件加工装置可形成无须焊接的、设有整体式内冷油道结构的活塞。

[0064]

需要补充说明的是,通过上述样件加工装置制作而成的活塞的抗拉强度、疲劳强度、热膨胀系数、导热率等物理及力学性能均与现有技术所获得的活塞样件性能相当,也即由上述样件加工装置制作而成的活塞可以有效保证活塞样件的使用效果和性能。而且,通过上述样件加工装置制作而成的活塞,其制作周期短、精度高,可以进行多样化个性化设计,满足各种设计需要。

[0065]

可以在实际运用过程中,根据实际情况和实际需求,对活塞的形状、结构等进行确定。

[0066]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。本实用新型所提供的所有实施例的任意组合方式均在此实用新型的保护范围内,在此不做赘述。

[0067]

以上对本实用新型所提供的活塞及其样件加工装置进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 数控加工

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让