用于氧气顶吹转炉的风口的制作方法

2021-01-30 07:01:14|

2021-01-30 07:01:14| 332|

332| 起点商标网

起点商标网

用于氧气顶吹转炉的风口

背景技术:

[0001]

本申请涉及一种提高使用惰性气体对氧气顶吹转炉(bof)进行底部搅拌的可操作性的风口。

[0002]

自20世纪中叶以来,已经普遍使用bof并主要是通过使用氧气来移除碳和杂质来将生铁转化为钢。bof是对早期贝塞麦(bessemer)工艺的改进,该贝塞麦工艺将空气吹入生铁以完成转化。在bof中,将氧气吹过熔融的生铁会降低金属的碳含量,并且将其变为低碳钢。该工艺还使用助熔剂煅石灰或白云石作为化学碱,以促进杂质的移除并且保护炉体的内衬。

[0003]

在bof中,使用顶部喷枪以超音速速度将氧气吹入浴中,这引起氧气和碳的放热反应,从而产生热量并移除碳。对包括氧气在内的成分进行建模,并且吹入精确量的氧气,使得在约20分钟内达到目标化学成分和目标温度。

[0004]

通过底部搅拌(也可以称为顶底吹炼)提高吹氧的冶金性能和效率。基本上,通过从下方引入气体来搅拌熔融金属可提高动力性能,并且使温度更均匀,从而能够更好地控制碳氧比和磷的移除。

[0005]

在美国以外,使用惰性气体(诸如氩气和/或氮气)进行底部搅拌是相对常见的。bof底部搅拌的益处包括潜在的更高产量以及增加的能源效率。然而,bof底部搅拌在美国并不常见,因为可靠性差,并且由于在美国普遍使用炉渣飞溅做法而难以维护底部搅拌喷嘴。炉渣飞溅有助于延长耐火材料和炉体的使用寿命,但是引起现有底部搅拌喷嘴的堵塞。

[0006]

即使在采用bof底部搅拌的非美国设施中,现有底部搅拌喷嘴在被阻塞或闭塞之前的使用寿命也通常大大少于炉龄。例如,bof进行一万次、一万五千次或者甚至两万次加热的炉龄情况并不少见,但是底部搅拌喷嘴在不再可用之前,很少持续超过三到五千次加热。因此,对于至少一半炉龄并且在某些情况下高达85%的炉龄,无法进行底部搅拌。

[0007]

历史上,在炼钢时,有时使用从熔融金属下方引入气体的其他操作。例如,在1970年代开发了将天然气(或当做冷却剂使用的其他气体)与氧气通过具有同心喷嘴的风口(通常,氧气流动穿过内部中心喷嘴,并且燃料流动穿过外部环形喷嘴)注入,以在炼钢时使用氧气脱碳的工艺。例如,100%底吹(obm)工艺使用天然气来覆盖将氧气注入工艺的风口。还使用了此工艺的一些变体,诸如q-bop(碱性氧气工艺),该工艺也通过风口注入石灰粉。例如,在以下描述了这些方法:第8章《氧气炼钢炉的机械说明和维护注意事项(oxygen steelmaking furnace mechanical description and maintenance considerations);第9章《氧气炼钢工艺(oxygen steelmaking processes)》;fruehan,r.j.,《钢的制造、成形和处理:炼钢与精炼卷(the making,shaping and treating of steel:steelmaking and refining volume)》:第11版,aist,1998年,isbn:0930767020;以及https://mme.iitm.ac.in/shukla/bof%20steelmaking%20process.pdf。这些工艺通常会导致较高的底部磨损,并且需要在炉龄中期时进行底部更换。

[0008]

在其他情况下,即使在不需要底部搅拌来消除阻塞的可能性时,惰性气体流也始终保持高流速,这是低效的并且使用了过量的惰性气体。参见,例如,mills,kenneth c.等

人,《炉渣飞溅综述(a review of slag splashing)》isij国际45.5(2005):619-633);以及https://www.jstage.jst.go.jp/article/isijinternational/45/5/45_5_619/_pdf。

[0009]

在又其他情况下,在检测到阻塞的情况下,炉渣化学组成已经结合用于搅拌的50%高流量进行了修改。参见,例如guoguang,zhao&h

ü

sken,rainer&cappel,j

ü

rgen(2012年),《具有较长bof炉龄和tbm底部搅拌技术的经验(experience with long bof campaign life and tbm bottom stirring technology)》,stahl und eisen,132.61-78(其将风口寿命提高到8,000至10,000个循环)。然而,这些修改需要大量工艺知识和控制,即,根据炉渣中的[c]-[o]水平,添加mgo球团并控制cao/sio2比。

[0010]

已经设计并在炉中实施了多个风口,但是每个都有缺陷。

[0011]

例如,美国专利4,417,723描述了一种同心的双管风口,该风口被设计为使由反冲造成的耐火材料壁的腐蚀最小化,并且维持连续的吹气操作。

[0012]

美国专利5,329,545描述了一种用于在电弧炉中吹氧气和惰性气体的风口。特别开发该风口以在电弧炉中与相对较浅深度的熔融金属共存,从而避免形成熔融金属喷射。狭窄内径的风口在较低的氧气或惰性气体体积流量下产生声波流。

[0013]

美国专利4,758,269公开了一种在钢水浴中吹氧气的风口,该风口具有改进的气体分布以改善精炼反应和搅拌。此风口具有多个管,气体通过该多个管以螺旋形式进入金属浴。该装置还促进基于供应气体的压力控制气泡将在钢包中分配的区域。

[0014]

美国专利5,458,320教导了一种将气体注入熔融金属浴中的三同心管风口。浸没式风口被设计为在管出口处形成最佳尺寸累积,其庇护风口不受熔融金属的影响,也不限制用于搅拌的气流。

技术实现要素:

[0015]

本发明涉及一种可用于在熔炉中搅拌金属浴以快速实现浴在温度和化学成分上的均匀性,从而提高产品质量的装置。这些装置或风口可用于金属熔炼炉或精炼炉,包括但不限于钢包、氧气顶吹转炉、用于底吹操作或侧吹操作的铜精炼炉。

[0016]

方面1。一种风口,包含:内管,该内管包括具有第一直径的下段,具有小于第一直径的第二直径的上段,以及具有30

°

至60

°

收敛角θ并且将内管下段连接到内管上段的收敛过渡段,该内管终止于内管上段的下游端处的内喷嘴中;和外管,该外管围绕内管以在两者间形成圆环域,外管包括具有大于第一直径的第三直径的下段,具有小于第三直径并且大于第二直径的第四直径的上段,以及将外管下段连接到外管上段的收敛过渡段,该外管终止于外管上段的下游端处的外喷嘴中;其中该风口可在两种模式下操作:搅拌模式,其中由风口形成的喷射流处于膨胀马赫数为0.75到2,优选地大于1.25的喷射模式;和燃烧器模式,其中形成稳定的非预混火焰以能够清除内喷嘴或外喷嘴的任何堵塞。

[0017]

方面2。根据方面1所述的风口,进一步包含一对沿直径相对的线,该线以15

°

到75

°

的锥角螺旋地缠绕在内管的上段的外表面上。

[0018]

方面3。根据方面1或方面2所述的风口,进一步包含:被配置为向内管供应惰性气体的第一惰性气体阀和被配置为向内管供应燃料的燃料阀;被配置为向外管供应惰性气体的第二惰性气体阀和被配置为向外管供应氧化剂的氧化剂阀;以及被编程为在搅拌模式或燃烧器模式下操作风口的控制器,其中在搅拌模式下,第一惰性气体阀和第二惰性气体阀

打开,而燃料阀和氧化剂阀关闭,并且其中在燃烧器模式下,燃料阀和氧化剂阀打开,而第一惰性气体阀和第二惰性气体阀关闭。

[0019]

方面4。根据方面3所述的风口,进一步包含:位于风口的内管的导管上游的第一压力传感器,该第一压力传感器被配置为向控制器发送指示风口的内管中的第一背压的信号;以及位于风口的外管的导管上游的第二压力传感器,该第二压力传感器被配置为向控制器发送指示风口的外管中的第二背压的信号;其中控制器被编程为当第一背压和第二背压中的一个或两个偏离风口中预定的正常背压范围时,将风口操作从搅拌模式切换到燃烧器模式。

[0020]

方面5。根据方面3或方面4所述的风口,进一步包含:温度传感器,该温度传感器被配置为向控制器发送指示风口的外管的上段中的温度的信号;其中控制器被编程为当温度偏离风口中预定的正常温度范围时,将风口操作从搅拌模式切换到燃烧器模式。

[0021]

方面6。根据方面3至5中任一项所述的风口,进一步包含:摄像机,该摄像机被配置为将风口的内喷嘴和外喷嘴的视觉图像发送到控制器;其中控制器被编程为当视觉图像指示内喷嘴和外喷嘴中的一个或两个部分堵塞时,将风口操作从搅拌模式切换到燃烧器模式。

[0022]

本文公开的系统和方法的各个方面可以单独使用或彼此结合使用。

附图说明

[0023]

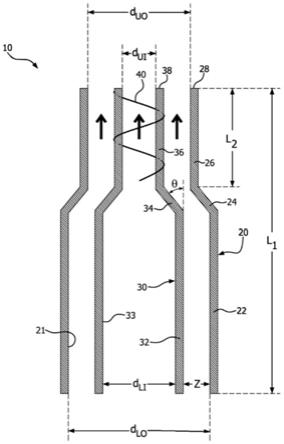

图1是用于bof底部搅拌的风口的实施例的侧横截面图。示意图。

[0024]

图2a和图2b是如图1所示的风口的内喷嘴的侧横截面图,其中该内喷嘴具有用于辅助生成稳定火焰的机构。图2a示出了用于在内喷嘴出口附近形成湍流的螺旋缠绕线,并且图2b示出了在内喷嘴的外壁中的用于在喷嘴出口附近形成湍流的凹槽或凹口。

[0025]

图3是如图1所示的风口在燃烧器模式下操作的侧横截面图。

[0026]

图4是用于在各种操作模式下操作如图1所示的风口的控制系统的示意图。

[0027]

图5是示出通过如图1所示的风口的转换内喷嘴的气体流速与压力的曲线图。

[0028]

图6是示出在浸没燃烧期间发生故障的情况下,由于熔融金属回流到如图1所示风口而导致的测量温度升高的曲线图。

[0029]

图7是示出在不使用底部搅拌的情况下基线bof炼钢工艺的操作顺序的示意图。

[0030]

图8是示出使用底部搅拌和如本文所述的用于抑制炉渣飞溅期间底部搅拌风口阻塞的工艺的改进的bof炼钢工艺的实施例的操作顺序的示意图。

[0031]

图9是示出工艺的实施例的示意性截面图,其中在炉渣飞溅期间从如图1所示的风口排出高动量火焰或热喷射流,以减少底部搅动风口阻塞的可能性。

[0032]

图10a和图10b是示出在测试期间在bof之外在其两种模式下操作的风口的照片。图10a示出了风口在燃烧器模式下产生的稳定火焰,并且图10b示出了风口在水池中产生的稳定喷射流。

具体实施方式

[0033]

本文描述了本发明的底部或侧部搅拌风口,以在也进行炉渣飞溅的操作中以改进可靠性、及时检测/减轻问题以及底部搅拌风口易维护性,促进bof中底部搅拌的使用。此风

口还将使目前未利用炉渣飞溅的bof底部搅拌操作能够开始使用炉渣飞溅并获得其益处。风口可以安装在bof的底部或侧壁上。

[0034]

如本文所用,氧化剂应意指分子氧浓度为至少23%,优选地至少70%,并且更优选地至少90%的富集的空气或氧气。如本文所用,惰性气体应意指氮气、氩气、二氧化碳、其他类似的惰性气体及其组合。如本文所用,燃料应意指气体燃料,其可以包括但不限于天然气。

[0035]

为了使底部搅拌在也采用炉渣飞溅的bof中使用,本发明人已经确定,必须使底部搅拌风口阻塞的可能性最小化,并且具有风口喷嘴流结构,该结构可通过新的bof以及在连续炉渣飞溅操作产生的底部堆积条件两者下实现所需的搅拌条件。

[0036]

典型的bof炼钢工艺具有四个阶段,如图7中的五个步骤所示:浇注阶段(步骤1)、吹炼阶段(以步骤2开始并且以步骤3结束)、出钢阶段(步骤4)和炉渣飞溅阶段(步骤5)。循环重复进行,因此在步骤5之后,工艺将再循环到步骤1。

[0037]

在步骤1(高温金属浇注)中,将高温金属(生铁)通过顶部开口装入或倒入炉体中,以达到所需的填充水平。

[0038]

在步骤2(开始吹炼)中,通过插入穿过炉顶部开口的喷枪注入氧气流;在此过程中,炉渣在熔融金属的顶面上形成。在步骤3(结束吹炼)中,停止氧气流,并且将喷枪从顶部开口中移除。

[0039]

在步骤4(出钢)中,炉倾斜,并且熔融金属通过炉侧面的出钢口倒出,而炉渣留在炉中。

[0040]

在步骤5(炉渣飞溅)中,炉返回到直立位置,并且通过插入穿过炉顶部开口的喷枪注入氮气流。氮气以超音速速度大量(例如20,000scfm)流入到bof中,这使熔融炉渣溅落到整个炉体壁上。这导致在bof炉体上覆盖一层保护性炉渣,该保护性炉渣部分替代了在bof工艺期间消耗或腐蚀掉的一些炉体耐火材料。然而,如果在具有底部搅拌喷嘴的转炉中进行炉渣飞溅,炉渣飞溅通常导致位于转炉底部的底部搅拌喷嘴的部分或全部阻塞。此阻塞基本上阻止或限制气流进一步穿过底部搅拌喷嘴到达bof,并且最终,在多次炉渣飞溅之后,导致完全失去底部搅拌的能力。

[0041]

因此,使用bof底部搅拌风口的主要挑战在于,随着时间的流逝,由于来自搅拌气体的炉渣或金属的冷却,风口可能在风口的出口处形成部分堵塞或全部堵塞。另外,这些堵塞可能存在于风口出口的下游位置处。这些类型的堵塞将不会影响风口内部的气流;然而,由于膨胀不足的喷射流转移到炉的其他区域,因此搅拌的有效性丧失。这些在风口下游形成的堵塞难以检测和消除,因为它们基本上不会影响风口中流体的流动特性。

[0042]

另外,浸没式注气风口被设计为在喷射状态下操作。风口在喷射状态下操作有助于减少对周围耐火壁的反冲和风口内部熔融金属渗透的发生。达到用于操作风口的稳定喷射条件的标准被认为是基于两个变量:膨胀马赫数和喷射膨胀角。膨胀马赫数为1.25并且膨胀半角大于5

°

的喷射将处于稳定喷射状态。为了实现此稳定喷射状态,供气要求相当高,因此必须使用压缩装置。这些装置的使用增加了风口的操作成本。

[0043]

本发明的目的是提供一种风口,该风口有助于消除以上讨论的缺点,同时保持炉中浸没式气体搅拌操作的优点。本风口设计通过提供风口在两种不同的操作模式下的操作灵活性来实现此目的。两种操作模式是搅拌模式和燃烧器模式;可以通过使用控制器机制

来选择操作模式。该装置的另一个目的是在压力下操作,同时维持稳定的喷射条件和有效搅拌的工艺流要求,其可以从标准的高压存储容器或空气分离设备获得,而无需外部压缩机。

[0044]

先前已经进行了一些不成功的尝试,即在炉渣飞溅期间通过使氮气流过底部搅拌喷嘴,以使现有的底部搅拌喷嘴保持打开。本文公开了克服前述困难的自持式底部搅拌风口,以及与此风口一起使用的控制系统。自持式风口基本上是同心管设计,其中一种流体流动穿过内部中心喷嘴,而另一种流体流动穿过外部环形喷嘴。在下面的描述中,内部中心喷嘴有时可以被称为初级喷嘴,并且外部环形喷嘴有时可以被称为次级喷嘴。

[0045]

在一个实施例中,内部中心通道被配置为选择性地使燃料或惰性气体流动,并且外部环形通道被配置为选择性地使氧气或惰性气体流动,这取决于bof的操作阶段。在替代实施例中,内部中心通道被配置为选择性地使氧化剂或惰性气体流动,并且外部环形通道被配置为选择性地使燃料或惰性气体流动,这还是取决于bof的操作阶段。

[0046]

更具体地,每个搅拌风口由同轴喷嘴(管套管配置)组成,例如,如图10所示。风口安装在bof中,因此其出口端或热喷嘴朝向炉内。在操作期间,可将燃料和氧气,或可替代地将惰性气体诸如氮气、氩气或二氧化碳互换地引入到内喷嘴和外喷嘴两者中,这取决于bof的操作阶段。

[0047]

初级喷嘴的主要作用是提供对搅拌有效的流动状态(例如喷射流)以防止反冲。次级喷嘴的主要作用是提供一种使氧化剂或燃料流动的手段,并且通过使用特殊特征(例如旋流)来帮助在炉渣飞溅阶段期间稳定未预混合的火焰。

[0048]

初级喷嘴可以具有几种配置中的一种。例如,初级喷嘴可以是收敛喷嘴、收敛-渐扩喷嘴(以形成超音速流)、腔体喷嘴或收敛-渐扩喷嘴与腔体的组合。另外,风口可具有单个或多个这些渐扩喷嘴、收敛喷嘴或收敛-渐扩喷嘴。

[0049]

图1示出了风口10的实施例,该风口可在两种不同的模式下操作:用于浸没气体注入的搅拌模式(其中风口10形成的喷射流处于喷射状态)和燃烧器模式(其中燃烧燃料和氧化剂以维持风口出口免于结渣)。在搅拌模式下,风口有助于其上方浴的适当混合。在燃烧器模式下,风口提供在风口出口处清除任何凝固或半固态物质堵塞的机制。因此,风口通过潜在地移除风口出口处的任何积聚的材料而使自身能够在搅拌模式下维持混合的有效性,并且通过移除风口出口处或风口出口下游处的全部堵塞而延长风口的使用寿命。

[0050]

在图1的实施例中,风口10包括两个同心管:外管20和内管30。外管20包括下段22、位于下段22下游的收敛过渡段24以及位于收敛过渡段24下游的上段26,该上段终止于外喷嘴或次级喷嘴28内。内管30包括与外管20的下段22对准的下段32、与外管20的收敛过渡段24对准的收敛过渡段34以及终止于内喷嘴或初级喷嘴38内的上段36。

[0051]

外管20的下段22具有直径d

lo

,并且外管20的上段26具有直径d

uo

,其中上段直径小于下段直径,并且以优选地从30

°

到60

°

的角度θ收敛的收敛过渡段24连接下段22和上段26。类似地,内管30的下段32具有直径d

li

,并且内管30的上段36具有直径d

ui

,其中上段直径小于下段直径,并且以角度θ收敛的收敛过渡段34连接下段32和上段36。收敛过渡段24、34的使用有助于在比由单个管直径的管组成的先前设计所能达到的压力更低的压力下,在每个相应管的出口处都能实现声波流状态。

[0052]

尽管所描绘的实施例示出了初级喷嘴38和次级喷嘴28是对准的,但是在某些情况

下,可能希望使喷嘴中的一个相对于另一个凹进一个期望的长度或无因次的长度,该期望的长度或无因次的长度参考喷嘴中的一个的液压直径。另外,尽管内管30和外管20的横截面将通常是圆形的,但是该几何形状对于成功操作风口10不是必需的,并且在某些情况下,可以使用非圆形横截面的管。

[0053]

风口10的总长度l

1

优选地在约40英寸到55英寸的范围内,这取决于应用的类型。收敛过渡段24、34下游端的位置(标记为l

2

)优选地距离风口10的喷嘴28、38约10英寸到20英寸。通过将收敛过渡段24、34设置在喷嘴28、38后面,风口10可以在其使用寿命期间适应磨损和腐蚀。然而,对于观察不到风口10的任何磨损的应用,收敛喷嘴可以位于风口10的喷嘴28、38附近或位于喷嘴处。

[0054]

内管30的下段32与上段36的面积比优选地在1到20的范围内,更优选在5到10的范围内。对于圆形内管30,这翻译过来就是直径比为1到4.5,并且优选地比为2.2到3.2。通常,面积比越大,在收敛过渡段34出口处实现相同出口速度时所需的供给压力越低。收敛过渡段24、34的锥角θ可为约15

°

到约75

°

,优选地为约30

°

到约60

°

,并且更优选地为约45

°

。

[0055]

内喷嘴30的上段36的直径d

ui

优选地在2到12mm的范围内,并且更优选地在5mm到8mm的范围内。内喷嘴38的出口面的尺寸主要由在搅拌模式操作下达到喷射流状态的需要来确定。鼓泡和喷射流状态的现象在文献中已得到充分确认(参见,例如,farmer l,lach d,lanyi m和winchester d,《注气风口设计和经验(gas injection tuyere design and experience),《第72届炼钢会议论文集(72nd steelmaking conference proceedings)》第487到495页(1989年)),这确认了,为了使喷射流处于稳定的喷射状态,完全膨胀的马赫数应大于1.25。喷射流有助于:(a)防止对底部耐火材料的反冲,和(b)实现更有效的搅拌。当有足够的气压产生膨胀不足的喷射时(当从风口出去的气体的压力大于周围流体的压力或静落差时),实现喷射流,使得产生连续的气流(无气泡生成)以防止液体(金属/炉渣)周期性回流到风口。

[0056]

内喷嘴30的下段32的直径d

li

优选地在5到30mm的范围内,并且更优选地在8mm到16mm的范围内。

[0057]

设置外喷嘴20的上段26的直径d

uo

,使得内喷嘴38的出口处在燃烧器模式下的流体的速度与外喷嘴38的出口处在燃烧器模式下的流体的速度之比优选地在1到5的范围内,并且更优选地为约2。

[0058]

设置外喷嘴20的下段22的直径d

lo

,使得外喷嘴30的内表面21与内喷嘴30的外表面33之间的距离是等于距离z的常数。

[0059]

优选地,氧化剂是纯度大于90%的纯氧,并且天然气是燃料。然而,可以使用由于特定原因决定并且在本领域中已知的任何其他氧化剂和燃料的组合。

[0060]

在搅拌模式期间,内喷嘴38和外喷嘴28将优选地排出惰性气体。在燃烧器模式期间,内喷嘴38将优选地使气体燃料流动,并且外喷嘴28将优选地使氧化剂流动。氧化剂与气体燃料的比优选地使得有足够的氧化剂用于气体燃料的完全燃烧。然而,基于应用,可使用贫燃料火焰或富燃料火焰。在燃烧器模式下,风口的燃烧速率(mmbtu/hr)将取决于应用类型;燃烧速率可在0.1到3mmbtu/hr的范围内,优选地在0.1到1mmbtu/hr的范围内,并且更优选地在0.2到0.5mmbtu/hr的范围内。氧化剂-燃料混合物优选地由于来自周围的能量(高温

或热)或通过使用外部点火源而点燃。

[0061]

在风口10的燃烧器模式下,为了在没有连续的外部点火源的情况下促进稳定的火焰操作,通过使用两条线40将涡流赋予次级喷嘴中的流体。如图1所示并且如图2a更详细地所示,两条线40沿上段36的至少一部分以螺旋形式缠绕在内管30的外表面面33上。另选地,如图2b所示,可使用凹槽39代替线40。线40以螺旋角θ

i

缠绕,该螺旋角优选地在30

°

到60

°

的范围内,更优选地在约40

°

到50

°

的范围内。两条线40的起始位置相距180度,使得线40有助于在风口10的出口处(在图3所示的区域54中)在来自内喷嘴38的流体形成的区域52内形成来自外喷嘴28的流体的对称流场。

[0062]

优选地将两条线40螺旋缠绕内管30的外表面33的一些或全部长度l

2

。即使当风口10由于任何原因而磨损,存在贯穿整个长度l

2

的线40也将有助于向外管20中的流体提供涡旋。长度l

2

定义为从收敛过渡段34的下游端到内喷嘴38的出口平面的距离。线40促进燃料、氧化剂和燃烧产物的剧烈混合,从而引起稳定的火焰。燃料和氧化剂的良好混合也有助于防止周围熔融或凝固的工艺流体50对火焰的干扰,如图3所示。工艺流体可以是熔融金属或炉渣或炉渣与金属的混合物。线的直径d

i

优选地是内部喷嘴30的外表面33与外部喷嘴20的内表面21之间的距离z的约三分之一。

[0063]

图4示出了用于控制风口10的系统100。外导管120将流体供给到风口10的外管20,并且内导管130将流体供给到风口10的内管30。外导管120经由控制阀62被供应惰性气体或经由控制阀64被供应氧化剂,而内导管130经由控制阀72被供应惰性气体或经由控制阀74被供应燃料。控制器80基于期望的操作模式并且也可能基于来自各种传感器的反馈来操作控制阀62、64、72、74。控制器80被编程为确保在风口10的操作期间,阀62或阀64始终打开,并且阀72或阀74始终打开,从而维持穿过风口10的连续流以用于冷却目的。在搅拌模式期间,控制器80打开阀62和72以使惰性气体流动穿过风口10的两个管20、30。在燃烧器模式期间,基本上将风口10当做燃烧器使用,控制器80打开阀64和74以使燃料和氧化剂流动穿过风口10。

[0064]

控制器80可以被编程为基于工艺要求在搅拌模式和燃烧器模式之间进行切换的循环过程。另外,控制器80可以从传感器接收信号以在搅拌模式和燃烧器模式之间切换。传感器可以是温度传感器(例如,安装在喷嘴28、38风口10附近的一个或多个热电偶元件84)、压差计66、76、流量计68、78和/或摄像机82。

[0065]

在一个示例中,考虑最初在搅拌模式下操作的风口10。如果摄像机82检测到风口喷嘴28、38周围积聚或桥接,或者压差计66、76中的一个指示偏离预期值的一个值(例如,由于风口出口处可能存在部分堵塞),控制器80可以通过关闭阀62、72并且同时打开阀64、74来激活燃烧器模式,以燃烧器模式产生的火焰的热释放有助于熔化部分堵塞或移除风口10靠近喷嘴28、38的出口上方的桥形成。一旦移除了桥接或消除了堵塞,控制器80就可以通过打开用于惰性气体的合适的阀并且关闭供应燃料和氧化剂的阀以将风口10切换回搅拌模式。

[0066]

在实验室环境中制造并测试了具有本文所述范围内尺寸的原型风口10,以验证装置功能和在两种操作模式——搅拌模式和燃烧器模式——下的操作。该测试证实风口10的功能和操作符合预期。图5示出了原型风口的理论确定的和实验室确定的流量-压力特性。此曲线图也示出了原型风口的膨胀马赫数。左侧y轴用于流体供应压力,并且右侧y轴用于

膨胀马赫数。曲线图示出,在高于80psia的供应压力下,膨胀马赫数大于1.25,并且风口在喷射状态下操作。此外,曲线图示出,使用标准气体供应罐或空气分离设备可达到供应压力,无需使用压缩装置,即可实现喷射流状态。另外,实验室中测得的流量-压力特性在风口的理论确定的压力-流量特性的10%以内。

[0067]

也在燃烧器模式下对原型风口操作进行了测试。风口在0.05到1.00mmbtu/hr的燃烧速率范围内产生稳定的火焰。图10a示出了由该风口产生的高动量、未预混合、0.4mmbtu/hr的火焰的图像。图10b示出了由原型风口在搅拌模式下在水池中产生的稳定喷射流。

[0068]

另外,在熔渣池中测试了风口的燃烧器操作模式。如图9示意性所示,火焰稳定并且在炉渣的熔池中运行良好,从而形成一个清晰的穿过风口出口上方的炉渣层的开孔。

[0069]

在实验室也测试了检测风口堵塞并将反馈发送到风口控制阀的控制机制。在此原型设计中,热电偶和流量测量设备被当做有源传感器元件使用,以测试和验证控制机制。热电偶安装在耐火坩埚中以及风口内部的几个关键位置处。在风口出口上方的耐火坩埚中形成炉渣和金属的熔池。为了模拟流体流动的损失情况,将气体流速降低到零。图6呈现了从安装在耐火坩埚和原型风口中的热电偶获得的温度数据。温度和时间分别在y轴和x轴上。在236分钟的运行时间后,气体的流速降低到零。图6示出,当流量开始减少时,熔融金属或炉渣回流到风口内部,从而导致热电偶a、b和d的温度读数增加。在此操作期间,坩埚温度保持接近1775℉。热电偶a和b的温度读数升高接近于725f/min,并且用于向控制器提供反馈以启动二次流,从而避免风口中熔融金属或炉渣的进一步回流。热电偶读数d示出,流体流动的冷却效果损失引起管的温度升高。温度读数d低于热电偶a和b,因为熔融材料尚未达到热电偶d的位置。

[0070]

自持式风口在两种操作模式下运行。在bof的吹炼阶段,风口在底部搅拌(bs)模式下运行,在该模式下,惰性气体以足以实现炉中钢水有效搅拌的速率流动穿过喷嘴。在bof的炉渣飞溅阶段,风口在炉渣飞溅(ss)模式下运行,在该模式下,燃料和氧化剂的组合以及可选的惰性气体流动穿过风口。

[0071]

更具体地,图8示出了自持式底部搅拌风口的操作策略,并且特别地,示出了所提出的工艺与bof炼钢的标准工艺有何不同。在步骤1到3(在浇注阶段和吹炼阶段期间)中,底部搅拌风口在搅拌模式下操作,而在步骤4到5(在出钢阶段和炉渣飞溅阶段期间),底部搅拌风口在燃烧器模式下操作。

[0072]

在步骤1(高温金属浇注)中,在开始将高温金属浇注到炉中之前,使穿过两个喷嘴通道的惰性气体流启动(或继续),并且维持惰性气体流穿过该浇注。这防止底部搅拌喷嘴过热和/或阻塞。在步骤2(开始吹炼)中,以相同或不同的流速使穿过两个喷嘴通道的惰性气体流继续,以实现熔融金属的搅拌。在步骤3(结束吹炼)中,像在步骤2期间一样,使惰性气体流继续。在步骤1到步骤3期间,通过使惰性气体(诸如氩气、氮气、二氧化碳或其组合)流动穿过风口的初级喷嘴和次级喷嘴两者,实现最有效的结果。

[0073]

在步骤4(出钢)中,当倾斜bof炉体以倒出金属时,穿过喷嘴通道的流切换为穿过一个通道的燃料和穿过另一个通道的氧化剂,从而产生火焰(炉壁足够热,从而使得离开喷嘴的燃料-氧化剂混合物自动点火)。必须在炉渣飞溅操作开始之前,使以火焰离开每个底部搅拌风口形式的燃烧开始。在第5步(炉渣飞溅)中,火焰防止风口阻塞,并且也防止形成桥形物。因此,在步骤4和5期间,通过喷嘴引入燃料和氧化剂。优选地,通过初级喷嘴引入氧

化剂,并且通过次级喷嘴引入燃料。然而,也可以使用反之亦然的安排。另外,可以将稀释气体(诸如氮气或空气)添加到穿过初级喷嘴和次级喷嘴中的一个或两个的流中,以帮助管理热释放的位置(即,大量燃烧发生时距喷嘴的距离)和提供期望流量曲线所需的体积或动量(即,添加氮气或空气会增加体积流量或动量)。这可以通过调节稀释气体与氧化剂和/或燃料的比或相对比例来完成。

[0074]

可以使用传感器来增强检测和防止喷嘴阻塞的能力。在一个实施例中,压力传感器安装在风口出口端处或风口出口端附近,以检测喷嘴的阻塞或桥接,该阻塞或桥接会引起背压增加。压力传感器也可用于检测喷嘴的腐蚀和喷嘴的收敛-渐扩和/或腔特征的损坏,如由压降变化所展现出的。在另一个实施例中,热电偶可以安装在风口出口端处或风口出口端附近,以检测由于喷嘴腐蚀和熔融金属渗透穿过喷嘴而引起的温度与正常操作的偏差。

[0075]

本发明在范围上不受示例中公开的具体方面或实施例的限制,该具体方面或实施例旨在举例说明本发明的一些方面,并且功能上等同的任何实施例均在本发明的范围内。除了本文示出和描述的那些之外,本发明的各种修改对于本领域技术人员而言将变得显而易见,并且旨在落入所附权利要求的范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让