汽车外板用合金化热镀锌IF钢镀层精准控制生产方法与流程

2021-01-30 07:01:06|

2021-01-30 07:01:06| 293|

293| 起点商标网

起点商标网

汽车外板用合金化热镀锌if钢镀层精准控制生产方法

技术领域

[0001]

本发明涉及钢铁冶炼领域,具体涉及一种汽车外板用合金化热镀锌if钢镀层精准控制生产方法。

背景技术:

[0002]

合金化热镀锌if钢由于具有优良的成形性能、焊接性能,广泛应用于汽车外板冲压零件。由于不同汽车外板零件对合金化热镀锌镀层结构要求不一样,对其生产控制也不同,因此,按需实现镀层的精准控制显得尤为重要。

[0003]

通常,if钢会添加ti元素或者nb元素来固定间隙原子。但nb元素成本较高,出于成本考虑,钢厂多采用不含nb的纯ti系以及含nb的nb-ti系两大类if钢。由于nb、ti元素的扩散速率不一样,从而使锌铁合金反应速率不一样。因此,针对不同的成分体系if钢,其锌铁合金镀层控制及生产工艺也略有不同。

[0004]

目前,钢厂均采用合金化均热温度来控制镀层结构,如图1所示。由于前工序来料存在板形、表面清洁度不同等原因,合金化均热温度需要根据生产实际进行适当调节。但温度调节反应较慢,存在时间差问题。同时,温度测量需要借助板温计的精度,合金化生产时需要定期给板温计校准,增加生产成本。本发明通过调节加热段感应加热功率来控制镀层结构,调节反应快,合金化镀层较为均匀。同时,针对两种成分体系的if钢,根据冲压零件不同需求,制订了对应的合金化生产控制工艺,实现了镀层结构的稳定性控制。

[0005]

公开号为cn101376959a的中国发明专利公开了一种热镀锌镀层合金化退火曲线自由倾斜均热的合金化均热炉,公开号为cn1701130a的中国发明专利公开了一种镀层附着性优良的合金化热镀锌钢板及其制造方法,公开号为cn101376956a的中国发明专利公开了一种控制合金化热镀锌钢板镀层相结构的方法及合金化热镀锌钢板,这些专利均介绍了合金化镀锌钢板的制造方法,介绍了相关的ga镀层相结构,但其均未根据零件进行分类设置,未能实现ga镀层结构的精准控制;它们均是通过合金化温度来控制镀层结构。

[0006]

传统合金化炉分为加热段、均热段和冷却段三段,如图1所示。钢板在加热段通过感应加热快速形成锌铁合金反应,随后进入均热段进行保温,完成整个合金化反应,最后进入冷却段快速冷却。其中,均热段由保温炉构成,底部通常设有温度补偿装置,但均热温度基本由前面的感应加热功率决定。由于合金化均热温度直接决定ga板的镀层结构和抗粉化性能,因此,通常将合金化均热温度作为工艺点进行管控。但生产实践发现,调节均热温度时反应速度较慢,存在延后现象,容易出现误操作,无法实现ga镀层精准控制。为优化这一现象,经研究发现,直接控制并调节合金化功率更为简单有效,仅仅通过合金化感应加热功率,也能实现镀层结构精准控制,得到预期效果。

[0007]

同时,由于if钢具有优异的冲压性能,广泛应用于不同汽车外板冲压零件。由于ga板镀层结构复杂,不同的冲压零件,对镀层结构要求不一样。而不同成分的if钢,在相同工艺下,其镀层结构也有差异。当镀层结构控制不当时,极易出现脱锌质量异议。

[0008]

因此,按照不同零件,针对不同成分if钢实现ga镀层结构的精准控制,显得尤为必

要。

技术实现要素:

[0009]

本发明的目的在于克服现有技术的不足,提供了一种汽车外板用合金化热镀锌if钢镀层精准控制生产方法,该方法是基于合金化功率来控制镀层结构,其将合金化感应加热功率直接作为工艺控制点,大大提高了调节反应速率,保证了合金化镀层的整体均匀性。同时,针对两种成分体系的if钢,按照不同零件冲压需求,对其合金化工艺进行了分类控制,满足不同用户的实际需求。

[0010]

为实现上述目的,本发明所设计一种汽车外板用合金化热镀锌if钢镀层精准控制生产方法,该方法包括冶炼工艺、热轧工艺、酸轧工艺、镀锌工艺、合金化工艺、光整工艺,其中,

[0011]

1)冶炼工艺:按照用户需求选择不同系的if钢成分进行冶炼,严格控制p、s元素含量,其中p≤0.015%、s≤0.012%;

[0012]

2)热轧:热轧过程中,加热温度为1200-1230℃,均热时间为120-160分钟;同时,粗轧和精轧过程中除磷水全开;

[0013]

3)酸轧:酸洗速度小于等于160m/min,板形不平度保持在0-3mm内,当板形不良时,严禁下送;

[0014]

4)退火镀锌:锌液温度为455-458℃,有效al含量为0.11%-0.12%,入锌锅温度为450-460℃,镀层重量按照客户要求目标值控制,重量波动小于3g/m

2

,带速波动小于5m/min;

[0015]

5)合金化工艺(通过合金化感应加热功率直接来控制镀层结构):

[0016]

若if钢为nb系if钢时,合金化感应加热功率如下:

[0017]

合金化感应加热功率=-929+25.2

×

镀层重量标值+4.28

×

上述带钢速度+29.8

×

fe含量目标值+根据生产实际进行动态调整的功率;

[0018]

其中,感应加热功率,单位为kw;

[0019]

镀层重量标值为客户要求的镀层重量值,

[0020]

带钢速度值为带钢工艺段运行速度

[0021]

fe含量目标值根据不同零件冲压变形量进行不同设定;

[0022]

根据生产实际进行动态调整的功率小于等于100kw;

[0023]

根据生产实际进行动态调整的功率是指根据生产情况,若发现镀层板面发黑,出现过合金化情况,可稍微降低合金化功率;若发现镀层板面出现白边,即合金化不足时,需适当提高合金化功率。原则上不应超过100kw;优选为30-50kw,

[0024]

另外,由于nb元素会阻碍锌铁合金反应,从而导致nb系if钢需要的合金化功率较ti系if钢高。因此,两种成分if钢合金化功率略有不同,

[0025]

或者,若nb系if钢切换成ti系if钢时,合金化感应加热功率需要在nb系if钢基础上下调100kw;

[0026]

6)光整工艺:光整率在0.7~0.9%。

[0027]

进一步地,所述步骤1)中,if钢分为ti系if钢和nb系if钢。

[0028]

再进一步地,所述if钢分为ti系if钢,ti系if钢的化学成分按质量百分比计包括c

≤0.003%、si≤0.01%、0.12%≤mn≤0.18%、p≤0.015%、s≤0.012%、0.015%≤als≤0.050%、0.060%≤ti≤0.090%、n≤0.004%;其余为铁和不可避免杂质。

[0029]

再进一步地,所述if钢分为nb系if钢,nb系if钢的化学成分按质量百分比计包括c≤0.003%、si≤0.01%、0.11%≤mn≤0.16%、p≤0.015%、s≤0.012%、0.020%≤als≤0.060%、0.030%≤ti≤0.050%、

[0030]

0.020%≤nb≤0.040%、n≤0.004%;其余为铁和不可避免杂质。

[0031]

再进一步地,所述合金化工艺中,根据生产实际进行动态调整的功率为30-50kw。

[0032]

再进一步地,所述合金化工艺中,合金化炉的冷却段冷速为20-40℃/s。

[0033]

再进一步地,所述合金化热镀锌if钢外板粗糙度控制为:wca≤0.6μm,0.5μm≤ra≤1.5μm。

[0034]

本发明的原理:

[0035]

(1)适用成分

[0036]

if钢通常添加nb或ti来固定间隙原子,其中nb元素能扩大合金化反应窗口,但nb元素成本较高,会增加生产成本。因此,为满足不同客户需求,市场上通常有纯ti系if钢以及添加nb元素的nb系if钢。本发明所采取两种if钢具体成分如下,其中,杂质元素p会阻碍锌铁合金反应,s元素会导致夹杂增多,要求尽量控制在较低范围。

[0037]

ti系if钢:(质量分数)

[0038]

c≤0.003%,si≤0.01%,0.12%≤mn≤0.18%,p≤0.015%,s≤0.012%,0.015%≤als≤0.050%,0.060%≤ti≤0.090%,n≤0.004%;

[0039]

nb系if钢:(质量分数)

[0040]

c≤0.003%,si≤0.01%,0.11%≤mn≤0.16%,p≤0.015%,s≤0.012%,0.020%≤als≤0.060%,0.030%≤ti≤0.050%,0.020%≤nb≤0.040%,n≤0.004%;

[0041]

(2)热轧工艺

[0042]

由于是ga外板,热轧加热温度按照1200-1230℃控制,均热时间按照120-160分钟控制。当加热温度过高或者均热时间过长时,会导致二次氧化铁皮增多,影响后工序产品质量。

[0043]

同时,粗轧、精轧要求除磷水全开,保证氧化铁皮清除效果。并且板坯需要逐块进行确认,当氧化铁皮清理不干净时,需要人工进行机械清除。这是因为热轧氧化铁皮残留过多时,后工序酸轧清洗困难,残留的氧化物会导致锌铁合金反应不均,合金化生产时板面出现合金化斑迹,严重影响ga外板质量。

[0044]

(3)酸轧工艺

[0045]

酸洗速度不易过快,需保持在160m/min以内。酸洗速度过快时,有可能造成氧化物清洗不干净,造成氧化物残留,极易在ga外板生产时产生合金化斑迹。

[0046]

另外,冷连轧时需严控板形,板形不良时禁止向镀锌工序送料,通常,不平度按照0-3mm控制。当板形不良时,在退火炉内造成擦伤,合金化出现亮点。同时,板形不良会导致锌层厚度不均,从而严重影响ga镀层的均匀性。

[0047]

(4)镀锌工艺

[0048]

为保证if钢合金化镀层结构的均匀性,对镀锌工艺如锌液温度、锌液al含量、入锌锅温度、镀层厚度、带钢速度也进行了规范。

[0049]

本发明锌液温度要求控制在455-458℃。当温度过低时,锌液流动性较差,会导致镀层厚度不均匀,从而影响镀层结构均匀性;当锌液温度过高时,容易形成爆发组织,影响合金化均匀性,同时,会造成锌渣增加,不利于ga外板的生产。

[0050]

锌锅al含量按照有效al含量控制,有效al=总al-总fe,其中,有效al含量控制范围为0.11%-0.12%。当锌液有效al含量低于0.11%时,容易形成爆发组织,导致镀层结构均匀性变差;但当锌液有效al含量高于0.12%时,会形成抑制层fe2al5,阻碍合金化进程,造成合金化不均。

[0051]

入锌锅温度按照不同厚度规格控制,当if钢厚度小于1.2mm时,入锌锅温度按照455-460℃控制;当if钢厚度大于1.2mm时,由于厚板冷却时表面温度会降低,但基板心部温度仍然很高,余热会导致实际温度偏高,因此入锌锅温度按照450-455℃控制。

[0052]

镀层重量按照客户要求+3g/m

2

控制,如客户要求ga45/45锌层重量,则其厚度按照48g/m

2

控制。对于ga板来说,锌层厚度越薄,越有利于合金化镀层结构控制,从而提升抗粉化性能。但镀层偏薄,抗腐蚀性能会变差,因此,镀层重量尽量按照稍高于客户要求的镀层重量控制。

[0053]

为保证镀层均匀性,要求镀锌工艺段带速保持稳定,整卷带速波动应小于5m/min。当带速波动过大时,由于合金化时间不同,合金化功率需要连续调节保证合金化程度,给现场带来较大困难,同时,也会造成钢卷部分位置合金化不均。

[0054]

(5)合金化工艺

[0055]

本发明通过控制感应加热功率直接来调节ga板zn-fe合金反应,保证ga板的锌铁合金反应的均匀性,最后通过气雾快速冷却形成最终的锌铁合金镀层。

[0056]

5.1fe含量设定

[0057]

ga板镀层结构主要由ζ、δ、γ相构成,如图2所示。其中ζ相为fezn

13

,fe含量5-6%,hv硬度181;δ相为fezn

7

,fe含量7-11%,hv硬度265;γ相为fe

5

zn

21

,fe含量20-28%,hv硬度421。根据经典理论,ga板锌铁合金反应会依次形成ζ相、δ相、γ相。由于不同镀层相结构硬度不同,在冲压时会有不同的表现,因此,针对由于不同汽车冲压零件,ga板对镀层结构控制要求也不一样。

[0058]

同时,由于在线无法对镀层结构进行检测,但由于不同镀层相结构对应的fe含量不一样,控制镀层fe含量就可以得到对应相应的镀层相结构。因此,生产时均是通过控制fe含量来间接控制镀层相结构。

[0059]

①

冲压变形量≤10%:fe含量控制范围8-10%,目标值9%。

[0060]

当汽车零件冲压变形量<10%时,由于变形量小,此时主要考虑的是镀层粉化问题。由于ζ相质软,当镀层表面存在一定量的ζ相时,ga板的抗粉化能力较好。由于ζ相fe含量较低,会导致ga镀层整体fe含量偏低,因此ga镀层fe含量尽量往下限控制,此时镀层结构会保留一定的ζ相。但ζ相过多时(比例超过30%),会产生合金化不均,冲压时出现片状剥落。基于此,当冲压变形量<10%时,ga镀层fe含量控制范围在8-10%,目标值9%。

[0061]

②

10%<冲压变形量<30%:fe含量控制范围9-11%,目标值10%。

[0062]

ζ相由于枝晶粗大,相比等轴晶δ相,其摩擦系数较大。当汽车零件冲压变形量过大时,如果ζ相较多,会导致镀层与模具之间摩擦变大,特别是拉延位置,可能导致镀层部分被模具刮落,造成脱锌缺陷,严重影响零件生产。因此,当变形量稍大时,需要控制ζ相的数量,

通常要求比例保持着10%以下。通常此时整体fe含量需要控制在9-11%,目标值10%。

[0063]

③

冲压变形量≥30%:fe含量控制范围10.5-12%,目标值11%。

[0064]

当汽车零件冲压变形量较大时,此时摩擦系数较大的ζ相必须消除,镀层表面必须全部由δ相构成。但fe含量进一步加大时,镀层中γ相会增加。γ相为脆性相,γ相层过厚时,冲压时会直接导致镀层从基板剥落,造成大面积脱锌现象。因此,脆性γ相厚度应保持在0.8μm以下。基于此,此时fe含量控制范围10.5-12%,目标值11%。

[0065]

通常来讲,fe含量越高,所要求的合金化功率越高,耗能也越多。因此,为减少耗能,在不同的冲压变形量下,尽量保持在fe含量目标值下限控制。

[0066]

5.2合金化加热感应功率

[0067]

合金化加热感应功率按照以下公式进行调整:

[0068]

感应加热功率

⑤

(kw)=-929+25.2

×

(镀层重量标值)

①

+4.28

×

(带钢速度)

②

+29.8

×

(fe含量目标值)

③

+(根据实际状况调整)

④

[0069]

其中:

[0070]

①

镀层重量标值指客户要求的镀层重量值,如要求45/45g/m

2

镀层,则取值为45;

[0071]

②

带钢速度值带钢工艺段运行速度,如通常带钢速度为90m/min,则取值为90;

[0072]

③

fe含量目标值根据按照零件不同需求值进行设定,如3.1所示;

[0073]

④

根据生产实际进行动态调整的功率,通常调节30-50kw,原则上不应超过100kw;

[0074]

⑤

此公式适用于上述nb系if钢。由于nb元素抑制了锌铁合金反应,其合金化功率较高。若是ti系if钢,感应加热功率需要在nb系if钢基础上下调100kw。

[0075]

如上,合金化功率按照上述公式进行设置生产,当来料板形有变化时,根据实际情况进行动态调整。

[0076]

5.3冷却工艺设定

[0077]

从合金化炉均热段出来后,进入冷却段。如果冷却速度较慢,ga镀层中脆性γ相会继续生长。当γ相超过1μm时,冲压时极易出现锌层剥落,造成脱锌缺陷。因此,为抑制γ相继续生长,在冷却段添加气雾冷却装置,使ga镀层快速冷却至塔顶辊250℃。通常,合金化冷速要保持在20℃/s以上。

[0078]

(6)光整工艺

[0079]

光整不仅可以消除屈服平台,还可以改善板形。对于ga外板来说,光整的主要作用是赋予其一定粗糙度。如果粗糙度过小,储油效果会变差,不利于零件冲压;而当粗糙度过大时,会增加与模具之间的摩擦,同样不利于冲压。通常,ga外板粗糙度要求控制在wca≤0.6μm,0.5μm≤ra≤1.5μm。同时,由于ga镀层较gi镀层脆,光整延伸率不宜设置过高,通常在0.7%-0.9%之间。

[0080]

本发明的有益效果:

[0081]

本发明相比传统用合金化均热温度来控制ga外板镀层相结构的方法,直接利用控制合金化功率来实现ga外板镀层相结构精准控制,不仅调节效率更高,而且减少了合金化炉板温计的定期校准,降低了现场生产难度。

[0082]

通过本发明实施,汽车用外板针对不同成分系列钢种,根据不同冲压变形量,可以精准得到预期的δ+γ相或者δ+γ+少量ζ相镀层相结构,满足不同的零件的冲压需求。同时,镀层整体合金化程度均匀,粉化级别在1-3级(粉化级别越低越好),粗糙度wca≤0.6μm,0.5

μm≤ra≤1.5μm,得到用户一致认可。

附图说明

[0083]

图1为合金化炉控制原理示意图;

[0084]

图2为ga不同镀层相结构形貌;

[0085]

图中,a为ζ相(大柱状晶)、b为δ相(等轴晶)、c为γ相(与钢板基体相连)。

具体实施方式

[0086]

下面结合具体实施例对本发明作进一步的详细描述,以便本领域技术人员理解。

[0087]

本发明各实施例按照以下步骤生产:

[0088]

该方法包括冶炼工艺、热轧工艺、酸轧工艺、镀锌工艺、合金化工艺、光整工艺,其中,

[0089]

1)冶炼工艺:按照用户需求选择不同系的if钢成分进行冶炼,严格控制p、s元素含量,其中p≤0.015%、s≤0.012%;

[0090]

2)热轧:热轧过程中,加热温度为1200-1230℃,均热时间为120-160分钟;同时,粗轧和精轧过程中除磷水全开;

[0091]

3)酸轧:酸洗速度小于等于160m/min,板形不平度保持在0-3mm内,当板形不良时,严禁下送;

[0092]

4)退火镀锌:锌液温度为455-458℃,有效al含量为0.11%-0.12%,入锌锅温度为450-460℃,镀层重量按照客户要求目标值控制,重量波动小于3g/m

2

,带速波动小于5m/min;

[0093]

5)合金化工艺(通过合金化感应加热功率直接来控制镀层结构):

[0094]

若if钢为nb系if钢时,合金化加热感应功率如下:

[0095]

感应加热功率=-929+25.2

×

镀层重量标值+4.28

×

上述带钢速度+29.8

×

fe含量目标值+根据生产实际进行动态调整的功率;

[0096]

其中,感应加热功率,单位为kw;

[0097]

镀层重量标值为客户要求的镀层重量值,

[0098]

带钢速度值为带钢工艺段运行速度

[0099]

fe含量目标值根据不同零件冲压变形量进行不同设定;

[0100]

根据生产实际进行动态调整的功率小于等于100kw;

[0101]

或者,若nb系if钢切换成ti系if钢时,合金化感应加热功率需要在nb系if钢基础上下调100kw;

[0102]

合金化炉的冷却段冷速为20-40℃/s;

[0103]

6)光整工艺:光整率在0.7~0.9%;所述合金化热镀锌if钢外板粗糙度控制为:wca≤0.6μm,0.5μm≤ra≤1.5μm。

[0104]

表1本发明各实施例及对比例化学成分取值列表(wt%)

[0105]

实施例csimnpsalnbtin10.00130.00440.1240.0130.00450.0367-0.07180.002120.00160.00560.1250.0120.00350.0314-0.06510.0016

30.0010.0050.1220.0130.00370.0274-0.06170.001340.00130.00470.1310.0140.00960.03070.0260.04180.001750.00240.00490.1110.0110.00660.0330.0250.04330.002560.00180.00490.1260.0120.00680.03750.0250.0370.0019

[0106]

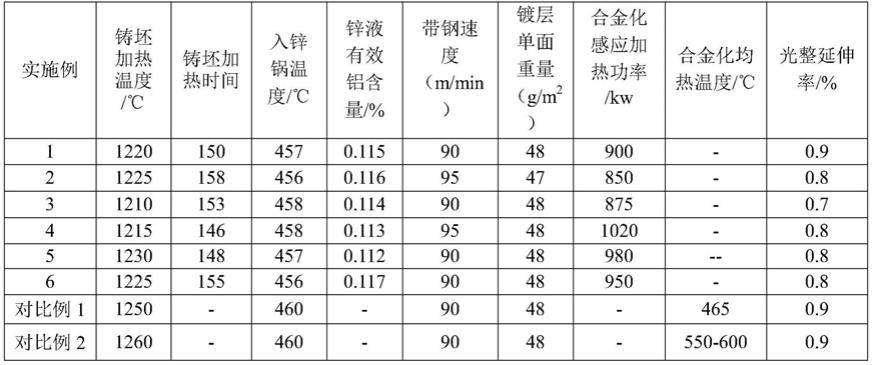

表2本发明各实施例及对比例工艺参数列表

[0107][0108]

表3本发明各实施例及对比例的性能检测列表

[0109][0110]

从对比例可看出,相比于传统的合金化温度控制锌铁合金反应,通过控制合金化感应加热功率可以实现ga镀层结构的精准控制,根据不同零件需求得到相应的镀层相结构。并且粉化级别达到较好水平,具有优良的抗粉化性能。其中实施例6适合冲压变形量≤10%零件,实施例2适合10%<冲压变形量<30%零件,实施例3适合冲压变形量≥30%零件

[0111]

其它未详细说明的部分均为现有技术。尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让