一种带式抛光垫的制作方法

2021-01-30 07:01:35|

2021-01-30 07:01:35| 248|

248| 起点商标网

起点商标网

[0001]

本发明涉及抛光垫技术领域,具体是一种带式抛光垫。

背景技术:

[0002]

通常,当制造半导体器件时,在半导体晶片(以下也称为晶片)的表面上形成导电膜。进行高光,光刻或蚀刻等,形成配线层的步骤,在配线层上形成层间绝缘膜的步骤等,并且这些过程在晶片表面上产生由诸如金属等导体或绝缘体形成的凹凸。

[0003]

近来,为了增加半导体集成电路的密度,正在进行布线小型化和多层布线。平坦化晶片表面不平坦的技术变得重要。作为平坦化晶片表面上的凹凸的方法,通常采用cmp法。cmp是一种将晶片的抛光表面压在抛光垫的抛光表面上,并且使用其中磨料是分散的的浆状磨料(在下文中称为浆)进行抛光的技术。

[0004]

在cmp中通常使用的抛光装置是,支撑抛光垫的抛光台板,用于支撑待抛光材料(晶片等)的支撑件(抛光头),用于均匀地按压晶片的背衬材料和研磨剂的供给机构。抛光垫例如通过用双面胶带粘结而附接到抛光台板。抛光台板和支撑件布置成使得支撑在其上的研磨垫和研磨材料彼此面对,并且分别设置有旋转轴和。

[0005]

此外,在支撑件的侧面,设置有用于将被研磨物按压到研磨垫的按压机构。像这样在进行cmp时,存在确定晶片的表面平坦度的问题。即,必须检测期望的表面特性或到达平面状态的时间点。常规上,关于氧化膜的厚度,抛光速率等,对测试晶片进行了常规处理,并且在确认结果之后,对作为产品的晶片进行了抛光。

[0006]

这样,将抛光垫固定到称为台板的可旋转支撑盘上,并且半导体晶片是固定在可自旋转的(公转)称为活动磨头的圆盘上。通过两侧的旋转运动,在压板和抛光头之间产生相对速度,并且在抛光垫和晶片之间的间隙中,二氧化硅或氧化铈等细颗粒(抛光颗粒)溶在碱溶液或酸性溶液而混浊的研磨剂,滴落融入了研磨剂的浆料在流动的同时进行抛光和平坦化。

[0007]

此时,当抛光垫在晶片表面上移动时,磨料颗粒在接触点处被压在晶片表面上。因此,通过晶片表面和磨料颗粒之间的滑动摩擦作用来抛光工件的表面,从而减小了待抛光材料的水平和表面粗糙度。

[0008]

然而,由于抛光垫具有圆形结构并且通过旋转被抛光,所以抛光区域不能被均匀地处理。另外,存在浪费时间和金钱来处理测试晶片的问题。即,圆形垫绕旋转轴旋转,并且角速度根据位置而发生差异,并且角速度由于摩擦力而具有不同的载荷大小。因此,圆形垫具有不能均匀地抛光要抛光的物体的问题,从而引起磨料的耐久性变弱的问题。

技术实现要素:

[0009]

本发明的目的在于提供一种带式抛光垫,以解决上述背景技术中提出的问题。

[0010]

为实现上述目的,本发明提供如下技术方案:

[0011]

一种带式抛光垫,包括传动轴、联动轴和皮带式研磨剂,所述皮带式研磨剂为具有

履带的带状结构,在带内部的两端形成有使带旋转的传动轴和使带旋转时联动的联动轴,所述皮带式研磨剂的表面均匀地布置以排出浆料的孔,所述皮带式研磨剂由氨基甲酸乙酯(urethan)材质的树脂(resin)和氧化锆(zro2)磨料混合并成型,且所述氧化锆(zro2)的与氨基甲酸乙酯的混合比保持在0.5wt%至10wt%,该带式抛光垫能够使陶瓷的脆性通过微细结构调整而具有与金属相近的韧性,并且具有高折射率,高强度,热稳定性和高耐腐蚀性。

[0012]

作为本发明进一步的方案:在用于对被抛光材料进行平坦化处理的皮带式研磨剂中,需要高度的表面平坦度。

[0013]

作为本发明再进一步的方案:所述孔的直径为1mm且密度为10%至16%的孔,以将浆料排出到皮带式研磨剂的表面上。

[0014]

作为本发明再进一步的方案:所述浆料分散的被供应在传动轴和联动轴之间。

[0015]

作为本发明再进一步的方案:所述皮带式研磨剂位于待抛光材料的加工表面上,在与待抛光材料的输送方向相反的方向上进行旋转研磨。

[0016]

作为本发明再进一步的方案:所述待抛光的材料是用于半导体器件的硅晶片,存储盘,磁盘,光学透镜,反射镜,玻璃板,金属中的任何一种。

[0017]

与现有技术相比,本发明的有益效果是:

[0018]

本发明将清洁方向从圆形变成直线,并且该带式抛光垫同一面积能够通过均匀地保持每次清洁的清洁次数来保持清洁效率和清洁耐久性,并缩短清洁时间,本发明提出的带式抛光垫通过增加与固定或粘附的异物的摩擦力来提高清洁能力,其具有防止去除的异物在pad转移的作用,此外,皮带的材料由树脂和磨料制成,并在磨料是施加氧化锆(zro2),使陶瓷的脆性以通过微调结构具有接近于金属的韧性,并且折射率大,它具有增加高强度,热稳定性和高耐腐蚀性的作用。

附图说明

[0019]

图1为对比根据本发明的磨料的表格。

[0020]

图2为用于测试相对于本发明中应用的氧化锆的混合比的缺陷率检测的数据。

[0021]

图3为测量相对于在本发明中施加的氧化锆的混合比的研磨表面的加热状态的实验数据。

[0022]

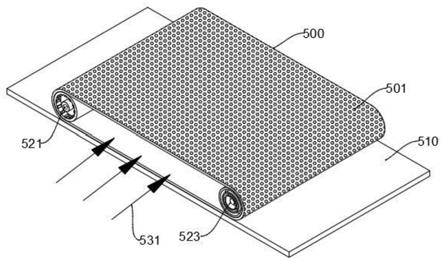

图4为一种带式抛光垫中皮带式研磨剂的结构示意图。

[0023]

图5为用于解释图5的孔密度的实验数据。

[0024]

图中:500、皮带式研磨剂;501、孔;510、玻璃;521、传动轴;523、联动轴;531、浆料。

具体实施方式

[0025]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0026]

请参阅图1~5,本发明实施例中,一种带式抛光垫,包括传动轴521、联动轴523和皮带式研磨剂500,所述皮带式研磨剂500为具有履带的带状结构,在带内部的两端形成有

使带旋转的传动轴521和使带旋转时联动的联动轴523,所述皮带式研磨剂500的表面均匀地布置以排出浆料531的孔501,所述皮带式研磨剂500由氨基甲酸乙酯(urethan)材质的树脂(resin)和氧化锆(zro2)磨料混合并成型,且所述氧化锆(zro2)的与氨基甲酸乙酯的混合比保持在0.5wt%至10wt%,在用于对被抛光材料进行平坦化处理的皮带式研磨剂500中,需要高度的表面平坦度,所述孔501的直径为1mm且密度为10%至16%的孔501,以将浆料531排出到皮带式研磨剂500的表面上,所述浆料531分散的被供应在传动轴521和联动轴523之间,所述皮带式研磨剂500位于待抛光材料的加工表面上,在与待抛光材料的输送方向相反的方向上进行旋转研磨,所述待抛光的材料是用于半导体器件的硅晶片,存储盘,磁盘,光学透镜,反射镜,玻璃板,金属中的任何一种。

[0027]

首先,通过使本发明提出的带式抛光垫具有履带结构,使待抛光材料的表面沿特定方向抛光。这是为了均匀地保持磨料的表面摩擦力,从而使由摩擦产生的热量最小化以增加耐用性。

[0028]

为此,在本发明中,使用混合了树脂和磨料的材料,并且该树脂是氨基甲酸酯,在此,上述氨基甲酸酯具有如下特征:异物的排除能力的程度根据细孔形成材料的种类以及根据含量而变化的细孔的大小和数量的不同而变化,并且在清洗过程中产生的异物流入细孔中以维持研磨剂和异物的粘附性。

[0029]

另外,引入孔中的异物与氨基甲酸酯聚集并且具有在垫表面磨损时一起排放的特性。另外,低分子量的氨基甲酸酯在分子之间具有较大的距离,因此链节的断裂率很高,并且在研磨过程中氨基甲酸酯被粉碎与异物一同排出,清洁耐久性提高。另外,由于氨基甲酸酯的内聚力根据氨基甲酸酯的孔径和数量而降低,因此积极地进行了表面研磨,持续的去除了玻璃异物已经转移的垫的表面,并且形成新的孔和垫的表面被去除。它具保持清洁力的特征。

[0030]

然而,用作树脂的聚氨酯具有与磨料的强结合强度,但是在热塑性方面非常脆弱。与磨料的混合是不可避免的。如图1所示,在本发明中提出的磨料使用氧化锆(zro 2),具有比金刚石低的硬度和类似的分裂性能,以及与清洁力的相关性也类似。可以看出,具有优异的自生作用的氧化锆(zro 2)是合适的。

[0031]

优选氧化锆(zro 2)与氨基甲酸酯的混合比设定为0.5wt%至10wt%。小于0.5wt%存在的问题是缺乏氧化锆的自生作用并且耐久性降低。这增加了抛光过程中的缺陷率。另外,当氧化锆的混合比例超过10wt%时,存在强度增加并且在待抛光材料的表面上产生划痕的问题。

[0032]

图2是用于测试构成带式磨料的氨基甲酸酯和氧化锆的混合比的数据。这是根据氨基甲酸酯和氧化锆的混合比来测量缺陷率检测次数的数据。第一个实验是当氧化锆的混合比小于1wt%时测量的数据,而第二个实验是当氧化锆的混合比小于18wt%时测量的数据。

[0033]

每一次实验使用20个带式磨料,上述两类实验使用了360个的带式磨料。作为检测不良率的设备,使用了常用的相机检测设备,并在对角线长度为3英寸的正方形区域中进行抛光后,测量划痕或其他异物的数量以计算平均值(描述至小数点后的第一位)。在此,异物包括漂浮的异物,附着的异物,玻璃碎片异物等,并且不会排除在带式磨料中产生的颗粒。另外,在该实验中,当划痕或其他异物的数量每35英寸大于1时,被判定为不合格。

[0034]

从实验数据可以看出,当氧化锆的混合比例为0.1重量%时,发现每35英寸有3.3个颗粒,在0.2重量%的情况下,每35英寸发现2.7个颗粒和划痕。另外,当氧化锆的混合比例为0.3重量%时,发现每35英寸的颗粒和划痕为1.1。

[0035]

但是,如上所述,确认到氧化锆的混合比例为0.4重量%以上时,没有错误率。当氧化锆的混合比低时,可以认识到氨基甲酸酯的表面磨损容易并且产生颗粒。

[0036]

同时,在第二实验组中,将氧化锆的混合比设定为小于18wt%,并且确定混合比。它以2wt%的增量增加,并有9组中进行了实验。作为测试方法,每次使用20个样本,并且缺陷检测方法还是以根据相机检测方法的错误检测方法。

[0037]

如上所述,当氧化锆为2wt%时,没有缺陷率,并且氧化锆的混合比为在4wt%,6wt%,8wt%,10wt%,12wt%和14wt%下未发现颗粒或划痕。但是,发现在氧化锆的16wt%处有1.2个颗粒,在氧化锆的18wt%处发现有2.5个颗粒。

[0038]

因此,如本实验中那样,根据判定本发明的氧化锆的混合比例为0.5wt%至14wt%是合适的。然而,根据本发明的带式磨料以2.5m/sec至3m/sec的速度旋转以抛光磨料,并且磨料的加热温度是确定磨料的耐久性的非常重要的因素。

[0039]

因此,根据氧化锆的混合比测量了带状磨料的加热状态,并示于图3中。在该实验中测量了当氧化锆的混合比小于1wt%和小于18wt%的情况,磨料为玻璃,并且每次使用20个样品。作为实验方法,研磨45秒后,每5秒测定磨料表面4次,使用红外线温度计。另外,供给的浆料量为1.4升/分钟,并且测量结果仅被写入小数点后的第一位。

[0040]

如上所述,当氧化锆的混合比为0.1重wt%时,测得为62.7℃;在0.2wt%时,测得为61.5℃。另外,氧化锆的混合比例为0.3wt%时为62.8℃,0.4wt%时为64.3℃,0.5wt%时为测得温度为63.7℃,当其为0.6wt%时,温度略有升高,为65.5℃,但没有明显变化。连续测量的结果,氧化锆的混合比0.7wt%时降低到63.8℃,在0.8wt%时为64.2℃,在0.9wt%时为64.7℃,表现出了出稳定性。

[0041]

另一方面,当氧化锆的混合比例为2wt%时,磨料的表面温度为68.4℃,4wt%时为67.5℃,6wt%时降低到66.5℃。之后,将氧化锆的混合比在8wt%时为增加到67.8℃,10wt%时为增加至68.1℃。并且,氧化锆的混合比在12wt%时显着增加到73.2℃,并且在14wt%时连续增加到75.8℃。另外,在16wt%时为也升高至76.1℃,甚至在18wt%时,显示增加到77.2℃。

[0042]

如该实验中所认识到的,当氧化锆的混合比例超过12wt%时,硬度迅速增加。判断混合比例不合适,因为转移到研磨材料的温度高。因此,当参考该实验时,证实了氧化锆与氨基甲酸酯的混合比例为0.5wt%至10wt%是合适的。

[0043]

图4示出了根据本发明的带式研磨剂,其中皮带式研磨剂500是履带结构带内部的两端形成用于使皮带旋转的传动轴521和在皮带旋转时联动的联动轴523,浆料在传动轴521和联动轴523之间被供给,在皮带式研磨剂500的表面上设置有均匀地布置以排出浆料531的孔501。

[0044]

如上所述构造的皮带式研磨剂500被放置在磨料的加工表面上,例如玻璃510,通过沿抛光玻璃510的输送方向相反的方向旋转而抛光玻璃510的表面;

[0045]

此时,玻璃510的表面通过皮带式研磨剂500与玻璃510之间的摩擦力而被抛光,但是上述摩擦力将皮带式研磨剂500的表面温度升高以降低耐久性,并且抛光效率大大降低,

因此,孔501降低了皮带式研磨剂500与玻璃510之间的发热温度,然而,当浆料531的供给液过多时,存在皮带式研磨剂500与玻璃510之间的摩擦力急剧减小的问题,从而降低了抛光效率。

[0046]

在本发明中,孔501的直径被限制为1mm以限制浆料531的供应量,通过将孔501的密度限制为10%至16%,可以稳定抛光效率,在此,优选将浆料531分散地供给到皮带式研磨剂500的带中。

[0047]

如上所述,孔501的直径和孔的密度具有相关性,但是为了浆料31可以充分地排出,限制孔501的直径为1mm并且限制带的旋转速度时,优选如上所述地限制孔密度,即,当孔501的密度小于10%时,由于摩擦力的增加而导致的皮带式研磨剂500的表面温度升高,而当孔501的密度超过15%时,由于摩擦力的降低而使清洁力降低。

[0048]

在此,当孔501密度为10%时,皮带式研磨剂500的单位面积,即每1cm 2的孔501的数目约为13个,另外,当孔501密度为16%时,每单位面积的孔数约为20,即,基于孔的数量来计算孔的密度,并且可以通过测量与孔的密度相对应的皮带式研磨剂500的表面温度的变化来识别适当的密度值。

[0049]

图4是测量对应于孔的密度的皮带式研磨剂500的表面温度和清洁能力的数据,本实验将浆料531分配和供应到皮带的内部空间,要特别注意,以使浆料不会在皮带式研磨剂500和玻璃510之间流动。

[0050]

玻璃用作实验的抛光材料,每次使用20个样品,并且颗粒数为测量每35英寸的件数,但是通过相机检测器测量。另外,使用红外测量法测量皮带式研磨剂500的温度,并且在抛光45秒后每隔5秒测量4次温度,然后计算平均值。

[0051]

可以理解,当孔密度为6%时,即每1cm 2的皮带式研磨剂500形成一个孔501时,基于实验方法测量皮带式研磨剂500的表面温度的结果为73.5℃,另外,当孔密度为8%时,皮带式研磨剂500的表面温度为64.7℃,并且不存在颗粒,作为另一实验,当孔密度为10%时,皮带式研磨剂500的表面温度降低至54.6℃,并且未检测到颗粒。

[0052]

此后,密度分别为12%,14%和16%时皮带式研磨剂500的表面温度分别为52.4℃,51.7℃和50.8℃,但是,没有显着差异。另一方面,当孔密度为18%时,皮带式研磨剂500的表面温度为49.3℃,当孔密度为20%时,而当孔密度为22%时,测得皮带式研磨剂500的表面温度为48.2℃。但是,孔密度为18%或更高时,温度有所降低,但开始检测到颗粒,当孔密度为22%时,最多检测到3个颗粒。

[0053]

如在该实验中充分认识到的,当孔密度小于10%时,皮带式研磨剂500的表面温度可以看出,它较高,已经确认到摩擦力非常大。另一方面,随着孔密度的增加,皮带式研磨剂500的表面温度继续降低,但是当孔密度超过16%时,发现颗粒并且产品的良率可能不足。

[0054]

结果,如本实验中那样,在皮带式研磨剂500的表面上穿孔的多个孔501的直径为1mm时此时,发现孔密度为10%至16%是合适的。判断这些条件可提高抛光效率和皮带式研磨剂500的耐久性。

[0055]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 抛光材料

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让