一种小规格线材弹簧钢55SiCrA表面全脱碳控制方法与流程

2021-01-30 07:01:17|

2021-01-30 07:01:17| 263|

263| 起点商标网

起点商标网

一种小规格线材弹簧钢55sicra表面全脱碳控制方法

技术领域

[0001]

本发明涉及一种线材弹簧钢脱碳控制方法,尤其涉及一种小规格线材弹簧钢55sicra表面全脱碳控制方法。

背景技术:

[0002]

弹簧钢55sicra制备弹簧材料时需要先拉拔成规格的细丝后再绕制成型,其成品广泛应用于气门弹簧、离合器弹簧等机械的重要零部件。此类型零部件要求具有极高的疲劳寿命,而表面脱碳层会明显降低弹簧的疲劳寿命,特别是弹簧中出现全脱碳时,会使弹簧的极限寿命降低50%。小规格弹簧钢由于其特殊用途就要求其表面无全脱碳,总脱碳也要控制在≤1.0%d。但是由于弹簧钢55sicra中c、si含量较高,会使弹簧钢表面脱碳明显加剧,表面脱碳造成表面碳含量降低,较少的碳含量奥氏体在组织转变时更易形成较多的铁素体,较多的铁素体在表面相连接时就形成全脱碳层,因此如何控制其表面的全脱碳是弹簧钢制备的重点和难点。

技术实现要素:

[0003]

发明目的:本发明的目的在于提供一种全脱碳为零的小规格线材弹簧钢55sicra的制备方法。

[0004]

技术方案:本发明的一种小规格线材弹簧钢55sicra表面全脱碳控制方法,包括剥皮、加热、轧制、吐丝、风冷和集卷工序;所述剥皮工序中,对坯料表面进行全剥皮处理,单面剥皮深度为0.8~1.0mm;所述加热工序中,采用空步距方式进行装钢,控制预热段炉温为730~770℃,控制加热段炉温为930~970℃,控制均热段炉温为980~1040℃,整体加热时间为100~140min;所述吐丝工序中,设置吐丝温度为750~780℃。

[0005]

上述方案中,为消除坯料表面在冶炼后冷却过程中产生的脱碳,对坯料表面进行剥皮处理,将坯料表面的脱碳层进行去除,经过测量,坯料表面的原始脱碳层深度为0.5~0.7mm,为保证原始脱碳层去除干净,单面剥皮深度要求0.8~1.0mm;根据55sicra化学成分进行热模拟试验,得出780~880℃为55sicra弹簧钢全脱碳的敏感温度区间,在进行加热温度工艺设定时,设定预热段炉温为730~770℃,加热段炉温为930~970℃,可以使钢坯快速穿过780~880℃的温度区间,减少在此温度区间停留时间,进而减少表面全脱碳形成的风险,同时,由于险,同时,由于小规格线材弹簧钢轧制道次多,生产节奏慢,坯料在炉内加热时间长,因此进一步对加热炉装钢方式进行优化,采用空步距装钢方式,即每进两支坯料后空一格步距,控制加热炉内总坯料数为65~70支,优选为68支,减少了炉内的钢坯数量,避免加热总时间过长,保持加热时间为110~140min,避免长时间加热形成全脱碳;吐丝工序中,为保证吐丝后能够快速降温至全脱碳形成的温度区间之下,避免形成表面全脱碳,对轧制工艺进行优化调整,执行低温吐丝工艺,吐丝温度设定750~780℃,使吐丝后能够快速降低至780℃以下,避免在冷却过程中形成全脱碳。

[0006]

进一步地,为消除方坯角部因受热面积大,升温快在加热时容易产生全脱碳,对方

坯角部进行至少两遍的剥皮处理,使方坯角部剥皮后形成圆弧形,消除局部尖角,剥皮深度保证在1.0mm以上,优选为1.0~1.2mm;同时,小规格线材弹簧钢由于成品截面积小,总长度长,吐丝圈数多;通过降低吐丝温度,使盘卷进入风冷线即进行组织转变,减少组织转变前的停留时间,增加斯太尔摩风冷线辊道速度,优选为40~50rpm,使盘卷能够均匀铺散在风冷线上;这样既能避免因盘卷在风冷线上堆积过后造成搭接点散热慢,盘卷心部往外返热而使表面温度高于780℃形成全脱碳的现象,又能充分完成组织转变。

[0007]

进一步地,所述轧制工序中,坯料分别经过4~8道次粗轧、4~8道次中轧、2~6道次预精轧、8~12道次精轧以及2~6道次减定径后形成线材,其中,轧制温度为920~960℃,轧制速度为95~110m/s;所述除鳞工序中采用高压水除鳞,控制压力为16~20mpa。

[0008]

有益效果:本发明和现有技术相比,具有如下显著优点:本发明方法所制备的小规格线材弹簧钢55sicra的表面全脱碳为零,总脱碳深度≤0.8%d,能够满足气门弹簧、离合器弹簧等重要零部件的使用要求,具有较高的疲劳寿命。

具体实施方式

[0009]

下面结合实施例对本发明作进一步说明。

[0010]

实施例1

[0011]

采用150mm*150mm*12m的方坯料,经过对坯料抛丸、探伤后进行剥皮处理,先对方坯表面进行全剥皮处理,单面剥皮深度为0.95mm,然后对方坯角部进行两次剥皮处理,剥皮后的角部呈圆滑的圆弧形,剥皮深度为1.00mm;然后将坯料送入步进式加热炉进行加热,采用空步距方式进行装钢,每进两支坯料空一格步距,加热炉内总坯料数为68支,总加热时间为120min,控制预热段炉温为750℃,控制加热段炉温为950℃,控制均热段炉温为1020℃;然后进行高压水除鳞,设置压力为16mpa,将坯料在加热过程中产生的氧化铁皮去除干净;之后送入平立交替无扭轧机进行轧制,经过粗轧6道次,中轧6道次,预精轧4道次,精轧机10道次,减定径4道次,共30道次后,轧制成小规格线材;将线材送进吐丝机形成一连串大直径的线圈,吐丝温度设定780℃,吐丝后快速冷却至≤780℃;然后将盘卷再太尔摩风冷线上进行冷却,控制风冷辊道速度为45rpm,盘卷能够均匀铺散在风冷线上,充分完成组织转变后收集成卷,进行打包发送。

[0012]

实施例2

[0013]

采用150mm*150mm*12m的方坯料,经过对坯料抛丸、探伤后进行剥皮处理,先对方坯表面进行全剥皮处理,单面剥皮深度为0.85mm,然后对方坯角部进行两次剥皮处理,剥皮后的角部呈圆滑的圆弧形,剥皮深度为1.10mm;然后将坯料送入步进式加热炉进行加热,采用空步距方式进行装钢,每进两支坯料空一格步距,加热炉内总坯料数为66支,总加热时间为110min,控制预热段炉温为730℃,控制加热段炉温为930℃,控制均热段炉温为980℃;然后进行高压水除鳞,设置压力为18mpa,将坯料在加热过程中产生的氧化铁皮去除干净;之后送入平立交替无扭轧机进行轧制,经过粗轧4道次,中轧6道次,预精轧6道次,精轧机8道次,减定径6道次,共30道次后,轧制成小规格线材;将线材送进吐丝机形成一连串大直径的线圈,吐丝温度设定760℃,吐丝后快速冷却至≤760℃;然后将盘卷再太尔摩风冷线上进行冷却,控制风冷辊道速度为40rpm,盘卷能够均匀铺散在风冷线上,充分完成组织转变后收集成卷,进行打包发送。

[0014]

实施例3

[0015]

采用150mm*150mm*12m的方坯料,经过对坯料抛丸、探伤后进行剥皮处理,先对方坯表面进行全剥皮处理,单面剥皮深度为0.90mm,然后对方坯角部进行两次剥皮处理,剥皮后的角部呈圆滑的圆弧形,剥皮深度为1.20mm;然后将坯料送入步进式加热炉进行加热,采用空步距方式进行装钢,每进两支坯料空一格步距,加热炉内总坯料数为70支,总加热时间为130min,控制预热段炉温为770℃,控制加热段炉温为970℃,控制均热段炉温为1040℃;然后进行高压水除鳞,设置压力为20mpa,将坯料在加热过程中产生的氧化铁皮去除干净;之后送入平立交替无扭轧机进行轧制,经过粗轧8道次,中轧4道次,预精轧4道次,精轧机10道次,减定径4道次,共30道次后,轧制成小规格线材;将线材送进吐丝机形成一连串大直径的线圈,吐丝温度设定770℃,吐丝后快速冷却至≤770℃;然后将盘卷再太尔摩风冷线上进行冷却,控制风冷辊道速度为50rpm,盘卷能够均匀铺散在风冷线上,充分完成组织转变后收集成卷,进行打包发送。

[0016]

对比例1

[0017]

采用150mm*150mm*12m的方坯料,经过对坯料抛丸、探伤后进行剥皮处理,对方坯表面进行全剥皮处理,单面剥皮深度为0.7mm;然后将坯料送入步进式加热炉进行加热,采用空步距方式进行装钢,每进两支坯料空一格步距,加热炉内总坯料数为68支,总加热时间为120min,控制预热段炉温为750℃,控制加热段炉温为950℃,控制均热段炉温为1020℃;然后进行高压水除鳞,设置压力为16mpa,将坯料在加热过程中产生的氧化铁皮去除干净;之后送入平立交替无扭轧机进行轧制,经过粗轧6道次,中轧6道次,预精轧4道次,精轧机10道次,减定径4道次,共30道次后,轧制成小规格线材;将线材送进吐丝机形成一连串大直径的线圈,吐丝温度设定780℃,吐丝后快速冷却至≤780℃;然后将盘卷再太尔摩风冷线上进行冷却,控制风冷辊道速度为45rpm,盘卷能够均匀铺散在风冷线上,充分完成组织转变后收集成卷,进行打包发送。

[0018]

对比例2

[0019]

采用150mm*150mm*12m的方坯料,经过对坯料抛丸、探伤后进行剥皮处理,先对方坯表面进行全剥皮处理,单面剥皮深度为0.95mm,然后对方坯角部进行两次剥皮处理,剥皮后的角部呈圆滑的圆弧形,剥皮深度为1.00mm;然后将坯料送入步进式加热炉进行加热,采用传统装刚方式,加热炉内总坯料数为105支,总加热时间为200min,控制预热段炉温为800℃,控制加热段炉温为920℃,控制均热段炉温为1050℃;然后进行高压水除鳞,设置压力为16mpa,将坯料在加热过程中产生的氧化铁皮去除干净;之后送入平立交替无扭轧机进行轧制,经过粗轧6道次,中轧6道次,预精轧4道次,精轧机10道次,减定径4道次,共30道次后,轧制成小规格线材;将线材送进吐丝机形成一连串大直径的线圈,吐丝温度设定780℃,吐丝后快速冷却至≤780℃;然后将盘卷再太尔摩风冷线上进行冷却,控制风冷辊道速度为45rpm,盘卷能够均匀铺散在风冷线上,充分完成组织转变后收集成卷,进行打包发送。

[0020]

对比例3

[0021]

采用150mm*150mm*12m的方坯料,经过对坯料抛丸、探伤后进行剥皮处理,先对方坯表面进行全剥皮处理,单面剥皮深度为0.95mm,然后对方坯角部进行两次剥皮处理,剥皮后的角部呈圆滑的圆弧形,剥皮深度为1.00mm;然后将坯料送入步进式加热炉进行加热,采

用空步距方式进行装钢,每进两支坯料空一格步距,加热炉内总坯料数为68支,总加热时间为120min,控制预热段炉温为750℃,控制加热段炉温为950℃,控制均热段炉温为1020℃;然后进行高压水除鳞,设置压力为16mpa,将坯料在加热过程中产生的氧化铁皮去除干净;之后送入平立交替无扭轧机进行轧制,经过粗轧6道次,中轧6道次,预精轧4道次,精轧机10道次,减定径4道次,共30道次后,轧制成小规格线材;将线材送进吐丝机形成一连串大直径的线圈,吐丝温度设定850℃;然后将盘卷再太尔摩风冷线上进行冷却,控制风冷辊道速度为45rpm,盘卷能够均匀铺散在风冷线上,充分完成组织转变后收集成卷,进行打包发送。

[0022]

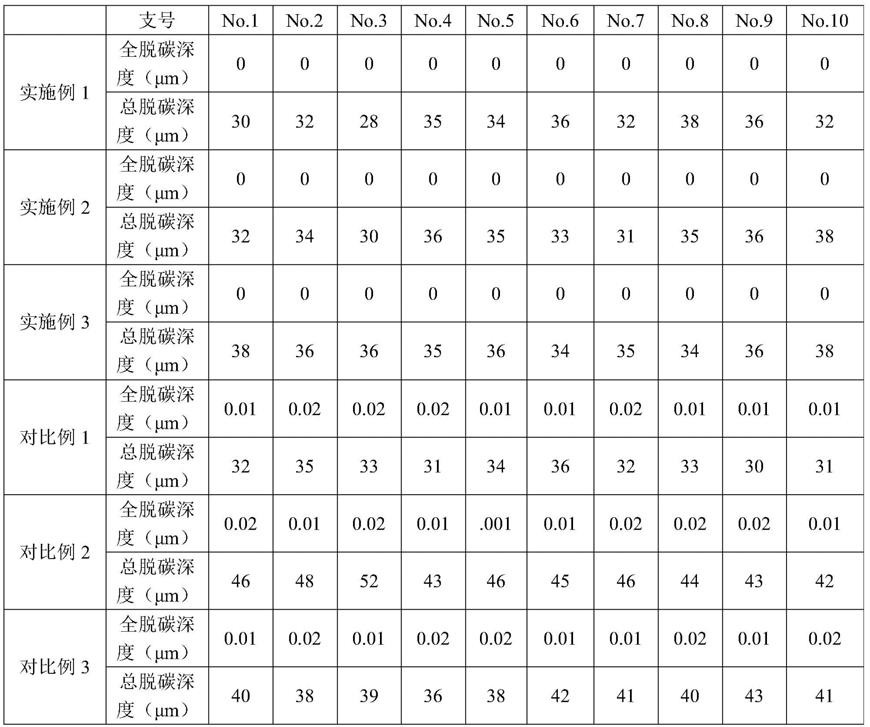

取实施例1-3以及对比例1-3的各10支规格弹簧钢55sicra检测脱碳,结果如下表1.

[0023]

表1实施例1-3以及对比例1-3弹簧钢表面脱碳汇总

[0024][0025]

从表1可以看出,实施例1-3的规格弹簧钢55sicra表面全脱碳全部为0,总脱碳平均为33μm;总脱碳最深为38μm,最深为0.69%d;总脱碳深度最小为28μm,最小为0.50%d;所有的弹簧钢全部符合要求。而对比例1中,由于剥皮处理时剥皮深度为0.7mm,导致了坯料原始全脱碳残留在线材成品中,全脱碳深度为0.01~0.02mm;对比例2中,由于采用正常装钢方式,炉内钢坯数量为105支,较实施例钢坯在炉数量多37支,钢坯加热时间多60min,同时由于没有考虑到780~880℃的脱碳敏感区间,因此长时间的加热以及不合理的加热温度导致表面产生全脱碳和总脱碳深度超标,全脱碳深度为0.01~0.02mm,总脱碳最深为52μm,为0.95%d,全脱碳和总脱碳均不符合要求;对比例3中由于吐丝时的温度过高,

导致吐丝后的组织转变中,过多的形成铁素体,过多的铁素体相连接在一起,形成全脱碳。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让