一种全自动微钻研磨机的制作方法

2021-01-30 07:01:18|

2021-01-30 07:01:18| 293|

293| 起点商标网

起点商标网

[0001]

本实用新型涉及pcb微钻刀具制造设备技术领域,尤其是指一种全自动微钻研磨机。

背景技术:

[0002]

电路板在进行电子元件配置之前需在电路板的板梯上间隔设置多个穿孔,穿孔用于安装各电子元件。现在市场上一般采用微钻对电路板进行穿孔的加工,微钻使用一段时间后,微钻的刃部会逐渐钝化甚至会出现断裂,造成加工的不便及误差。当微钻的刃部出现钝化时,使用者会将微钻取下并对微钻的刃部进行研磨,使得微钻的刃部恢复锋利,保证微钻能顺利地对电路板进行穿孔的加工。

[0003]

传统的微钻研磨大多采用手工操作模式,或者采用半手工半机械加工的模式,传统的微钻研磨模式的人力成本高,生产效率低。而且由于存在人工的操作,容易产生人工操作的误差,导致微钻的良品率低。

技术实现要素:

[0004]

本实用新型要解决的技术问题是提供一种全自动微钻研磨机,该全自动微钻研磨机能实现全自动化地对微钻进行研磨处理,不需要人工的参与,大大地降低了人力成本,提高了生产的效率。而且不存在人工操作的误差,提高了微钻的良品率。

[0005]

为了解决上述技术问题,本实用新型采用如下技术方案:

[0006]

一种全自动微钻研磨机,其包括工作台、送料机构、夹头机构、研磨面检测机构、研磨机构、夹持机构、刀面检测机构和微钻环套校正机构;所述送料机构包括输送机构和机械手移载机构,输送机构设置于工作台并用于将装有多支微钻的料盒输送至机械手移载机构,机械手移载机构设置于工作台并用于将输送机构所输送的微钻移送至夹头机构;所述夹头机构设置于工作台并用于将机械手移载机构所移送的微钻夹紧,所述夹头机构也用于旋转微钻以调节微钻研磨面的位置,研磨面检测机构设置于工作台并用于对夹头机构所夹紧的微钻进行研磨面检测处理,所述夹头机构也用于将微钻移送至研磨机构;所述夹持机构设置于工作台并用于抵触夹头机构所夹紧的微钻;所述研磨机构设置于工作台并用于对夹头机构所夹紧的微钻进行研磨处理;所述刀面检测机构设置于工作台并用于对研磨机构所研磨处理后的微钻进行刀面检测处理;机械手移载机构也用于将刀面检测机构所刀面检测处理后的微钻移送至微钻环套校正机构,微钻环套校正机构设置于工作台并用于对刀面检测机构所刀面检测处理后的微钻进行微钻环套校正处理;机械手移载机构也用于将微钻环套校正机构所校正处理后的微钻移送回输送机构所输送的料盒上。

[0007]

进一步地,所述夹头机构包括夹头、夹头套、夹头夹紧驱动机构、夹头旋转驱动机构、夹头安装座、夹头安装座驱动机构和中心旋转驱动机构;所述中心旋转驱动机构设置于工作台并用于驱动夹头安装座驱动机构旋转,夹头安装座驱动机构设置于中心旋转驱动机构并用于驱动夹头安装座移动,夹头套连接于夹头安装座,夹头套套设于夹头外,夹头突伸

出夹头套,夹头夹紧驱动机构连接于夹头安装座或夹头套并用于驱动夹头夹紧微钻,夹头旋转驱动机构设置于夹头夹紧驱动机构并用于驱动夹头转动。

[0008]

进一步地,所述输送机构包括输送安装架、定位机构、夹紧机构和两组输送组件;所述输送安装架设置于工作台,两组输送组件间隔装设于输送安装架并用于输送装有多支微钻的料盒,定位机构装设于输送安装架并用于对输送组件所输送的料盒进行定位,定位机构位于两组输送组件之间;夹紧机构装设于输送安装架并用于夹紧定位机构所定位的料盒。

[0009]

进一步地,所述机械手移载机构包括机械手支架、第一驱动机构、第二驱动机构、第三驱动机构和机械手;机械手支架设置于工作台,第一驱动机构设置于机械手支架并用于驱动第二驱动机构沿着x轴方向移动,第二驱动机构设置于第一驱动机构并用于驱动第三驱动机构沿着y轴方向移动,第三驱动机构设置于第二驱动机构并用于驱动机械手沿着z轴方向移动,机械手用于夹取输送机构所输送的料盒中的微钻。

[0010]

进一步地,所述研磨面检测机构包括第一检测相机、第一检测相机位置调节装置和光源装置,第一检测相机位置调节装置设置于工作台并用于调节第一检测相机的位置,第一检测相机设置于第一检测相机位置调节装置并用于对夹头机构所夹紧的微钻进行研磨面检测处理,光源装置设置于夹头机构并用于向夹头机构所夹紧的微钻补充光线。

[0011]

进一步地,所述夹持机构包括夹持组件和夹持组件位置调节装置,夹持组件包括第一夹持块、第二夹持块和第二夹持块驱动机构;所述夹持组件位置调节装置设置于工作台并用于调节夹持组件的位置,第一夹持块连接于夹持组件位置调节装置,第二夹持块驱动机构装设于夹持组件位置调节装置并用于驱动第二夹持块靠近或远离第一夹持块。

[0012]

进一步地,所述研磨机构包括安装板、第一角度调节板、第一角度调节板锁紧螺钉、研磨支架、研磨支架驱动机构和若干组研磨装置;所述第一角度调节板开设有第一弧形长条孔,第一弧形长条孔贯穿第一角度调节板,第一角度调节板锁紧螺钉经由第一弧形长条孔将第一角度调节板锁紧于安装板;研磨支架滑动连接于第一角度调节板,研磨支架驱动机构装设于安装板并用于驱动研磨支架沿着第一角度调节板滑动;若干组研磨装置分别装设于研磨支架;

[0013]

所述研磨装置包括研磨机、研磨机驱动机构、第二角度调节板和第二角度调节板锁紧螺钉,研磨支架开设有第二弧形长条孔,第二弧形长条孔贯穿研磨支架,第二角度调节板锁紧螺钉经由第二弧形长条孔将第二角度调节板锁紧于研磨支架,研磨机驱动机构装设于第二角度调节板并用于驱动研磨机移动;第一角度调节板的角度调节方向与第二角度调节板的角度调节方向交叉设置。

[0014]

进一步地,所述刀面检测机构包括第二检测相机和第二检测相机位置调节装置,第二检测相机位置调节装置设置于工作台并用于调节第二检测相机的位置,第二检测相机设置于第二检测相机位置调节装置并用于对研磨机构所研磨处理后的微钻进行刀面检测处理。

[0015]

进一步地,所述全自动微钻研磨机还包括胶泥清洁机构,所述胶泥清洁机构包括胶泥头和胶泥头位置调节装置,胶泥头位置调节装置设置于工作台或刀面检测机构并用于调节胶泥头的位置,胶泥头设置于胶泥头位置调节装置并用于对研磨机构所研磨处理后的微钻进行清洁处理。

[0016]

进一步地,所述微钻环套校正机构包括顶针、顶针驱动机构、微钻环套校正安装架、第三检测相机和微钻环套夹紧装置;所述微钻环套校正安装架设置于工作台,微钻环套校正安装架开设有用于容设微钻的微钻容置孔,微钻容置孔贯穿微钻环套校正安装架;顶针滑动设置于微钻容置孔,顶针用于承载着微钻容置孔内的微钻,微钻环套夹紧装置设置于微钻环套校正安装架并用于将顶针所承载的微钻的环套夹持住,顶针驱动机构设置于微钻环套校正安装架并用于驱动顶针移动以推动微钻的柄部相对于微钻的环套滑动,第三检测相机设置于微钻环套校正安装架并用于检测顶针所承载的微钻的高度。

[0017]

本实用新型的有益效果:实际工作中,输送机构将装有多支微钻的料盒输送至机械手移载机构,然后机械手移载机构夹取一支输送机构所输送的微钻并将微钻移送至夹头机构,夹头机构将机械手移载机构所移送的微钻夹紧。然后研磨面检测机构对夹头机构所夹紧的微钻进行研磨面检测处理,同时,夹头机构旋转微钻以调节微钻研磨面的位置,即微钻旋转至合适的研磨角度。微钻的研磨面调节完成后,夹头机构再将微钻移送至研磨机构,微钻到达研磨位置后,夹持机构抵触着夹头机构所夹紧的微钻,防止微钻在被研磨的过程中出现抖动,提高微钻的加工精度和提高良品率。然后研磨机构对夹头机构所夹紧的微钻进行研磨处理。微钻被研磨处理后,夹持机构和研磨机构复位,夹头机构再将被研磨处理后的微钻移送至刀面检测机构,刀面检测机构对被研磨处理后的微钻进行刀面检测处理,若微钻的被研磨面合格后,机械手移载机构将刀面检测机构所刀面检测处理后的微钻移送至微钻环套校正机构;若微钻的被研磨面不合格,夹头机构就再将微钻移送回研磨机构,研磨机构对微钻进行第二次研磨处理。若微钻经过第二次研磨处理后依然检测不合格,机械手移载机构就会将微钻移送至不良品盒上,不良品盒设置于微钻环套校正机构的一侧。当机械手移载机构将刀面检测机构所刀面检测处理后的微钻移送至微钻环套校正机构后,微钻环套校正机构就会对刀面检测机构所刀面检测处理后的微钻进行微钻环套校正处理;微钻环套校正处理完成后,机械手移载机构将微钻环套校正机构所校正处理后的微钻移送回输送机构所输送的料盒上。本申请的全自动微钻研磨机能实现全自动化地对微钻进行研磨处理,不需要人工的参与,大大地降低了人力成本,提高了生产的效率。而且不存在人工操作的误差,提高了微钻的良品率。

附图说明

[0018]

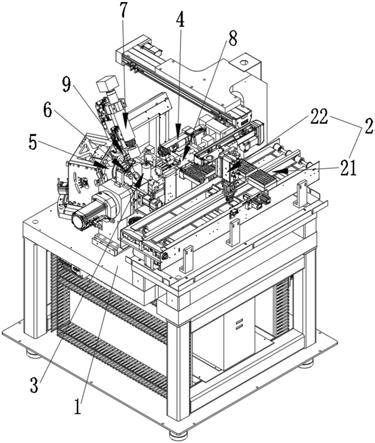

图1为本实用新型的立体结构示意图。

[0019]

图2为本实用新型的夹头机构的立体结构示意图。

[0020]

图3为本实用新型的输送机构的立体结构示意图。

[0021]

图4为图3中a处的放大图。

[0022]

图5为本实用新型的机械手移载机构的立体结构示意图。

[0023]

图6为本实用新型的研磨面检测机构的立体结构示意图。

[0024]

图7为本实用新型的夹持机构的立体结构示意图。

[0025]

图8为本实用新型的研磨机构的立体结构示意图。

[0026]

图9为本实用新型的研磨装置的立体结构示意图。

[0027]

图10为本实用新型的刀面检测机构和胶泥清洁机构的立体结构示意图。

[0028]

图11为本实用新型的微钻环套校正机构的立体结构示意图。

[0029]

图12为图11中b处的放大图。

[0030]

附图标记说明:

[0031]

工作台1;送料机构2;输送机构21;机械手移载机构22;机械手支架221;第一驱动机构222;第二驱动机构223;第三驱动机构224;机械手225;输送安装架23;定位机构24;定位板241;横板2411;竖板2412;横板长条孔2413;定位板驱动气缸242;夹紧机构25;第一夹块251;第二夹块252;第二夹块驱动机构253;输送组件26;夹头机构3;夹头31;夹头套32;夹头夹紧驱动机构33;夹头旋转驱动机构34;夹头安装座35;夹头安装座驱动机构36;中心旋转驱动机构37;研磨面检测机构4;第一检测相机41;第一检测相机位置调节装置42;第一位置微调机构421;第二位置微调机构422;第一检测相机位置调节支架423;光源装置43;研磨机构5;安装板51;第二角度标示刻度511;第一角度调节板52;第一弧形长条孔521;指示线522;第一角度调节板锁紧螺钉53;研磨支架54;第二弧形长条孔541;第三弧形长条孔542;第一角度标示刻度543;滑板544;顶板545;通槽5451;侧板546;研磨支架驱动机构55;研磨装置56;研磨机561;研磨头5611;研磨头驱动机构5612;研磨机驱动机构562;第二角度调节板563;第四弧形长条孔5631;角度指示针564;指示针安装座565;夹持机构6;夹持组件61;第一夹持块611;第二夹持块612;第二夹持块驱动机构613;夹持组件位置调节装置62;第三位置微调机构621;第四位置微调机构622;夹持组件位置调节支架623;刀面检测机构7;第二检测相机71;第二检测相机位置调节装置72;第五位置微调机构721;第六位置微调机构722;第二检测相机位置调节支架723;微钻环套校正机构8;顶针81;顶针驱动机构82;微钻环套校正安装架83;第三检测相机84;微钻环套夹紧装置85;微钻环套夹块851;卡槽8511;微钻环套夹块驱动机构852;导滑块853;导滑槽8531;胶泥清洁机构9;胶泥头91;胶泥头位置调节装置92;第七位置微调机构921;第八位置微调机构922。

具体实施方式

[0032]

为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

[0033]

如图1所示,本实用新型提供的一种全自动微钻研磨机,其包括工作台1、送料机构2、夹头机构3、研磨面检测机构4、研磨机构5、夹持机构6、刀面检测机构7和微钻环套校正机构8;所述送料机构2包括输送机构21和机械手移载机构22,输送机构21设置于工作台1并用于将装有多支微钻的料盒输送至机械手移载机构22,机械手移载机构22设置于工作台1并用于将输送机构21所输送的微钻移送至夹头机构3;所述夹头机构3设置于工作台1并用于将机械手移载机构22所移送的微钻夹紧,所述夹头机构3也用于旋转微钻以调节微钻研磨面的位置,研磨面检测机构4设置于工作台1并用于对夹头机构3所夹紧的微钻进行研磨面检测处理,所述夹头机构3也用于将微钻移送至研磨机构5;所述夹持机构6设置于工作台1并用于抵触夹头机构3所夹紧的微钻;所述研磨机构5设置于工作台1并用于对夹头机构3所夹紧的微钻进行研磨处理;所述刀面检测机构7设置于工作台1并用于对研磨机构5所研磨处理后的微钻进行刀面检测处理;机械手移载机构22也用于将刀面检测机构7所刀面检测处理后的微钻移送至微钻环套校正机构8,微钻环套校正机构8设置于工作台1并用于对刀面检测机构7所刀面检测处理后的微钻进行微钻环套校正处理;机械手移载机构22也用于将微钻环套校正机构8所校正处理后的微钻移送回输送机构21所输送的料盒上。

[0034]

实际工作中,输送机构21将装有多支微钻的料盒输送至机械手移载机构22,然后机械手移载机构22夹取输送机构21所输送的料盒中的一支微钻并将微钻移送至夹头机构3,夹头机构3将机械手移载机构22所移送的微钻夹紧。然后研磨面检测机构4对夹头机构3所夹紧的微钻进行研磨面检测处理,同时,夹头机构3旋转微钻以调节微钻研磨面的位置,即微钻旋转至合适的研磨角度。微钻的研磨面调节完成后,夹头机构3再将微钻移送至研磨机构5,微钻到达研磨位置后,夹持机构6抵触着夹头机构3所夹紧的微钻,防止微钻在被研磨的过程中出现抖动,提高微钻的加工精度和提高良品率。然后研磨机构5对夹头机构3所夹紧的微钻进行研磨处理。微钻被研磨处理后,夹持机构6和研磨机构5复位,夹头机构3再将被研磨处理后的微钻移送至刀面检测机构7,刀面检测机构7对被研磨处理后的微钻进行刀面检测处理,若微钻的被研磨面合格后,机械手移载机构22将刀面检测机构7所刀面检测处理后的微钻移送至微钻环套校正机构8;若微钻的被研磨面不合格,夹头机构3就再将微钻移送回研磨机构5,研磨机构5对微钻进行第二次研磨处理。若微钻经过第二次研磨处理后依然检测不合格,机械手移载机构22就会将微钻移送至不良品盒上,不良品盒设置于微钻环套校正机构8的一侧。当机械手移载机构22将刀面检测机构7所刀面检测处理后的微钻移送至微钻环套校正机构8后,微钻环套校正机构8就会对刀面检测机构7所刀面检测处理后的微钻进行微钻环套校正处理;微钻环套校正处理完成后,机械手移载机构22将微钻环套校正机构8所校正处理后的微钻移送回输送机构21所输送的料盒上。

[0035]

本申请的全自动微钻研磨机能实现全自动化地对微钻进行研磨处理,不需要人工的参与,大大地降低了人力成本和劳动强度,提高了生产的效率。而且不存在人工操作的误差,提高了微钻的良品率。

[0036]

如图2所示,本实施例中,所述夹头机构3包括夹头31、夹头套32、夹头夹紧驱动机构33、夹头旋转驱动机构34、夹头安装座35、夹头安装座驱动机构36和中心旋转驱动机构37;所述中心旋转驱动机构37设置于工作台1并用于驱动夹头安装座驱动机构36旋转,夹头安装座驱动机构36设置于中心旋转驱动机构37并用于驱动夹头安装座35移动,夹头套32连接于夹头安装座35,夹头套32套设于夹头31外,夹头31突伸出夹头套32,夹头夹紧驱动机构33连接于夹头安装座35或夹头套32并用于驱动夹头31夹紧微钻,夹头旋转驱动机构34设置于夹头夹紧驱动机构33并用于驱动夹头31转动。

[0037]

实际工作中,夹头夹紧驱动机构33驱动夹头31沿着夹头套32的内腔移动,当夹头夹紧驱动机构33驱动夹头31缩回夹头套32的内腔时,夹头套32的内腔壁就会顶压着夹头31夹紧微钻,从而实现夹紧微钻。当需要调节微钻研磨面的位置时,夹头旋转驱动机构34和研磨面检测机构4配合工作,夹头旋转驱动机构34驱动夹头31转动,转动的夹头31带动微钻转动以调节微钻研磨面的位置。实际工作中,中心旋转驱动机构37驱动夹头安装座驱动机构36转动,转动的夹头安装座驱动机构36就会带动夹头安装座35、夹头31、夹头套32、夹头夹紧驱动机构33和夹头旋转驱动机构34一起转动,转动的夹头31就会带动微钻到达研磨机构5的研磨位置和刀面检测机构7的检测位置。研磨机构5在对夹头31所夹紧的微钻进行研磨处理时,夹头安装座驱动机构36可以根据生产的需要驱动夹头安装座35靠近或远离研磨机构5移动,移动的夹头安装座35带动夹头31、夹头套32、夹头夹紧驱动机构33和夹头旋转驱动机构34一起移动,移动的夹头31就会带动微钻靠近或远离研磨机构5移动,满足生产的需求。

[0038]

本申请的夹头机构3能实现自动化地夹紧微钻,自动化地转动微钻以调节微钻研磨面的位置,自动化地将微钻移送至研磨机构5的研磨工位和刀面检测机构7的检测工位。同时,通过夹头安装座驱动机构36驱动夹头安装座35连带夹头31和微钻靠近或远离研磨机构5移动,满足生产的需求。

[0039]

如图3和图4所示,本实施例中,所述输送机构21包括输送安装架23、定位机构24、夹紧机构25和两组输送组件26;所述输送安装架23设置于工作台1,两组输送组件26间隔装设于输送安装架23并用于输送装有多支微钻的料盒,定位机构24装设于输送安装架23并用于对输送组件26所输送的料盒进行定位,定位机构24位于两组输送组件26之间;夹紧机构25装设于输送安装架23并用于夹紧定位机构24所定位的料盒。

[0040]

实际工作中,操作人员将装有多支微钻的料盒放置于两组输送组件26上,两组输送组件26同时驱动料盒往机械手移载机构22的方向移动,当料盒移动至设定位置时,定位机构24对输送组件26所输送的料盒进行定位,同时,两组输送组件26停止工作,然后夹紧机构25将定位机构24所定位的料盒夹紧。料盒被夹紧机构25夹紧后,机械手移载机构22将料盒所承载的一支微钻移送至夹头机构3。本申请的输送机构21能自动化地输送微钻,不需要人工的参与,不仅工作效率高,而且人工成本低;且通过定位机构24和夹紧机构25分别对料盒进行定位和夹紧,以保证了料盒的位置精度和稳定性,便于机械手转载机构22拾取料盒中所承载的微钻,取料精准。

[0041]

具体的,所述定位机构24包括定位板241和定位板驱动气缸242,定位板驱动气缸242装设于输送安装架23并用于驱动定位板241靠近或远离输送组件26的输送面,定位板241用于抵触输送组件26所输送的料盒。所述定位板241包括一体成型设置的横板2411和竖板2412,横板2411和竖板2412交叉设置,竖板2412用于抵触输送组件26所输送的料盒;横板2411开设有横板长条孔2413,定位机构24还包括横板锁紧螺钉(图中未标示),横板锁紧螺钉经由横板长条孔2413将横板2411锁紧于定位板驱动气缸242的输出端。实际工作中,两组输送组件26将装有多支微钻的料盒输送至设定位置时,定位板驱动气缸242驱动定位板241往上移动,往上移动的定位板241就会抵触到输送组件26所输送的料盒,从而实现对输送组件26所输送的料盒进行定位。定位机构24的结构简单,能有效地对输送组件26所输送的料盒进行定位。在实际工作前,定位板241的位置可以根据生产的需要进行调节,满足生产的需求。具体的,操作人员先将定位板241移动至设定位置,然后操作人员用横板锁紧螺钉经由横板长条孔2413将横板2411锁紧于定位板驱动气缸242的输出端,从而完成定位板241的位置调节。

[0042]

具体的,所述夹紧机构25包括第一夹块251、第二夹块252和第二夹块驱动机构253;第一夹块251装设于输送安装架23,第二夹块驱动机构253装设于输送安装架23并用于驱动第二夹块252靠近或远离第一夹块251,两组输送组件26均位于第一夹块251和第二夹块252之间。实际工作中,定位机构24将料盒定位后,第二夹块驱动机构253驱动第二夹块252靠近第一夹块251移动,第二夹块252移动至设定位置后,第一夹块251和第二夹块252将定位机构24所定位的料盒夹紧。夹紧机构25的结构简单,能有效地将料盒夹紧。

[0043]

具体的,所述输送组件26为皮带输送机构或链条输送机构。皮带输送机构和链条输送机构均能容易在市场上购买,价格便宜,能稳定地输送料盒。优选的,本实施例中的输送组件26选用皮带输送机构。

[0044]

具体的,所述输送机构21的数量为两组。实际工作中,一组输送机构21用于输送待研磨微钻,另一组输送机构21用于回收不良品微钻或用于输送另一种规格的待研磨微钻,方便操作人员对微钻的管理,通用性好。

[0045]

如图5所示,本实施例中,所述机械手移载机构22包括机械手支架221、第一驱动机构222、第二驱动机构223、第三驱动机构224和机械手225;机械手支架221设置于工作台1,第一驱动机构222设置于机械手支架221并用于驱动第二驱动机构223沿着x轴方向移动,第二驱动机构223设置于第一驱动机构222并用于驱动第三驱动机构224沿着y轴方向移动,第三驱动机构224设置于第二驱动机构223并用于驱动机械手225沿着z轴方向移动,机械手225用于夹取输送机构21所输送的料盒中的微钻。

[0046]

实际工作中,料盒被夹紧机构25夹紧后,在第一驱动机构222、第二驱动机构223和第三驱动机构224的配合下将机械手225移送至料盒的上方,机械手225夹取一支微钻。然后在第一驱动机构222、第二驱动机构223和第三驱动机构224的配合下将机械手225所夹取的微钻移送至夹头机构3。机械手移载机构22的机械手225能实现x轴、y轴和z轴三个方向的移动,能有效地将料盒所承载的微钻移送至夹头机构3或将被研磨后的微钻移送回料盒上。

[0047]

如图6所示,本实施例中,所述研磨面检测机构4包括第一检测相机41、第一检测相机位置调节装置42和光源装置43,第一检测相机位置调节装置42设置于工作台1并用于调节第一检测相机41的位置,第一检测相机41设置于第一检测相机位置调节装置42并用于对夹头机构3所夹紧的微钻进行研磨面检测处理,光源装置43设置于夹头机构3并用于向夹头机构3所夹紧的微钻补充光线。

[0048]

实际工作中,第一检测相机41和夹头机构3配合工作,第一检测相机41用于对夹头机构3所夹紧的微钻进行研磨面检测,光源装置43向夹头机构3所夹紧的微钻补充光线,保证亮度,以便于第一检测相机41的检测,提高了检测的准确性。同时,夹头机构3旋转微钻以调节微钻研磨面的位置,第一检测相机41和夹头机构3均与外界的控制箱电连接,当第一检测相机41检测到微钻的研磨面到达设定位置时,第一检测相机41将信号反馈给外界的控制箱,外界的控制箱再控制夹头机构3停止驱动微钻旋转。在工作前,操作人员可以通过第一检测相机位置调节装置42调节第一检测相机41的位置,满足生产的需求。本申请的研磨面检测机构4能有效地对夹头机构3所夹紧的微钻进行研磨面检测处理,准确地找出微钻的研磨面,为后续的微钻研磨工作做准备。同时,第一检测相机位置调节装置42可以调节第一检测相机41的位置,满足生产的需求。

[0049]

具体的,所述第一检测相机位置调节装置42包括第一位置微调机构421、第二位置微调机构422和第一检测相机位置调节支架423,第一检测相机位置调节支架423设置于工作台1,第一位置微调机构421设置于第一检测相机位置调节支架423并用于调节第二位置微调机构422的位置,第二位置微调机构422设置于第一位置微调机构421并用于调节第一检测相机41的位置,第一位置微调机构421的位置调节方向与第二位置微调机构422的位置调节方向交叉设置。实际工作前,操作人员可以通过第一位置微调机构421和第二位置微调机构422实现第一检测相机41在两个方向上的位置调节,满足生产的需求。

[0050]

如图7所示,本实施例中,所述夹持机构6包括夹持组件61和夹持组件位置调节装置62,夹持组件61包括第一夹持块611、第二夹持块612和第二夹持块驱动机构613;所述夹持组件位置调节装置62设置于工作台1并用于调节夹持组件61的位置,第一夹持块611连接

于夹持组件位置调节装置62,第二夹持块驱动机构613装设于夹持组件位置调节装置62并用于驱动第二夹持块612靠近或远离第一夹持块611。

[0051]

实际工作中,夹头机构3将其所夹紧的微钻移送至研磨机构5后,夹头机构3所夹紧的微钻位于第一夹持块611和第二夹持块612之间,然后第二夹持块驱动机构613驱动第二夹持块612靠近第一夹持块611移动,第二夹持块612移动至设定位置后,第一夹持块611和第二夹持块612分别抵触着夹头机构3所夹紧的微钻。在第一夹持块611和第二夹持块612的抵触作用下,能有效地防止微钻在被研磨的过程中出现抖动,提高微钻的加工精度和提高良品率。在工作前,操作人员可以通过夹持组件位置调节装置62调节夹持组件61的位置,满足生产的需求。本申请的夹持机构6能有效地防止微钻在被研磨的过程中出现抖动,提高微钻的加工精度和提高良品率。

[0052]

具体的,所述夹持组件位置调节装置62包括第三位置微调机构621、第四位置微调机构622和夹持组件位置调节支架623,夹持组件位置调节支架623设置于工作台1,第三位置微调机构621设置于夹持组件位置调节支架623并用于调节第四位置微调机构622的位置,第四位置微调机构622设置于第三位置微调机构621并用于调节夹持组件61的位置,第三位置微调机构621的位置调节方向与第四位置微调机构622的位置调节方向交叉设置。在工作前,操作人员可以通过第三位置微调机构621和第四位置微调机构622实现夹持组件61在两个方向上的位置调节,满足生产的需求。

[0053]

具体的,所述第一夹持块611和/或第二夹持块612凹设有用于容设微钻的v型槽。v型槽的槽壁对微钻的抵触效果好,能稳定地将微钻抵触住。

[0054]

如图8和图9所示,本实施例中,所述研磨机构5包括安装板51、第一角度调节板52、第一角度调节板锁紧螺钉53、研磨支架54、研磨支架驱动机构55和若干组研磨装置56;所述第一角度调节板52开设有第一弧形长条孔521,第一弧形长条孔521贯穿第一角度调节板52,第一角度调节板锁紧螺钉53经由第一弧形长条孔521将第一角度调节板52锁紧于安装板51;研磨支架54滑动连接于第一角度调节板52,研磨支架驱动机构55装设于安装板51并用于驱动研磨支架54沿着第一角度调节板52滑动;若干组研磨装置56分别装设于研磨支架54;

[0055]

所述研磨装置56包括研磨机561、研磨机驱动机构562、第二角度调节板563和第二角度调节板锁紧螺钉(图中未标示),研磨支架54开设有第二弧形长条孔541,第二弧形长条孔541贯穿研磨支架54,第二角度调节板锁紧螺钉经由第二弧形长条孔541将第二角度调节板563锁紧于研磨支架54,研磨机驱动机构562装设于第二角度调节板563并用于驱动研磨机561移动;第一角度调节板52的角度调节方向与第二角度调节板563的角度调节方向交叉设置。

[0056]

实际工作前,当需要调节第一角度调节板52的角度时,操作人员将第一角度调节板52调节至设定的角度。然后操作人员用第一角度调节板锁紧螺钉53经由第一弧形长条孔521将第一角度调节板52锁紧于安装板51,从而完成第一角度调节板52的角度调节。当需要调节第二角度调节板563的角度时,操作人员将第二角度调节板563调节至设定的角度,然后操作人员用第二角度调节板锁紧螺钉经由第二弧形长条孔541将第二角度调节板563锁紧于研磨支架54,从而完成第二角度调节板563的角度调节。本申请通过第一角度调节板52的角度调节和第二角度调节板563的角度调节来实现研磨机561在两方向上的角度调节,研

磨机561的可调性高,满足生产的需求。

[0057]

实际工作中,夹头机构3将微钻移送至研磨机构5,微钻到达研磨位置后,夹持机构6抵触着夹头机构3所夹紧的微钻。然后研磨支架驱动机构55驱动研磨支架54连带若干组研磨装置56快速地靠近夹头机构3移动,若干组研磨装置56移动至设定位置时,研磨支架驱动机构55停止工作。然后研磨机驱动机构562驱动研磨机561移动,移动的研磨机561会对夹头机构3所夹紧的微钻进行研磨处理。本申请通过研磨支架驱动机构55和研磨机驱动机构562来实现两段式的移动,能提高工作的效率和研磨的精度,满足生产的需求。

[0058]

具体的,所述研磨装置56还包括角度指示针564和指示针安装座565,研磨支架54开设有第三弧形长条孔542,第三弧形长条孔542贯穿研磨支架54,指示针安装座565的一端连接于第二角度调节板563,指示针安装座565的另一端连接于角度指示针564,角度指示针564经由第三弧形长条孔542突伸出研磨支架54,指示针安装座565滑动设置于第三弧形长条孔542;研磨支架54设置有第一角度标示刻度543,角度指示针564用于指示出第一角度标示刻度543的数值。实际工作中,当需要调节第二角度调节板563的角度时,操作人员转动第二角度调节板563,转动的第二角度调节板563带动指示针安装座565沿着第三弧形长条孔542转动,转动的指示针安装座565带动角度指示针564一起转动,角度指示针564转动至不同的位置就会指示出第一角度标示刻度543的对应数值,操作人员就能直观地知道第二角度调节板563所转动的角度,便于操作人员调节第二角度调节板563的角度。

[0059]

具体的,所述第二角度调节板563开设有第四弧形长条孔5631,第四弧形长条孔5631贯穿第二角度调节板563,第二角度调节板锁紧螺钉经由第二弧形长条孔541和第四弧形长条孔5631后将第二角度调节板563锁紧于研磨支架54,便于操作人员锁紧第二角度调节板563。

[0060]

具体的,所述研磨机561包括研磨头5611和研磨头驱动机构5612,研磨头驱动机构5612用于驱动研磨头5611转动,研磨头驱动机构5612的底座与研磨机驱动机构562驱动连接。实际工作中,研磨头驱动机构5612驱动研磨头5611转动,转动的研磨头5611对夹头机构3所夹紧的微钻进行研磨处理。研磨机561的结构简单,能有效地对夹头机构3所夹紧的微钻进行研磨处理。

[0061]

具体的,所述安装板51设置有第二角度标示刻度511,第一角度调节板52设置有指示线522,指示线522用于指示出第二角度标示刻度511的数值。实际工作中,当需要调节第一角度调节板52的角度时,操作人员将第一角度调节板52连带指示线522转动至设定的位置,指示线522就会指示出第二角度标示刻度511的对应数值,操作人员就能直观地知道第一角度调节板52所转动的角度,便于操作人员调节第一角度调节板52的角度。

[0062]

具体的,所述研磨支架54包括滑板544、顶板545和两块侧板546,滑板544滑动连接于第一角度调节板52,两块侧板546间隔连接于滑板544,顶板545的两端分别连接于两块侧板546,滑板544与研磨支架驱动机构55驱动连接;第二弧形长条孔541开设于侧板546,第二角度调节板锁紧螺钉经由第二弧形长条孔541将第二角度调节板563锁紧于侧板546。所述顶板545开设有多个通槽5451,多个通槽5451均贯穿顶板545。研磨支架54的结构简单,两块侧板546为研磨装置56提供安装的基础,便于研磨装置56的安装。同时,顶板545开设有多个通槽5451,多个通槽5451能减轻顶板545的重量,节约成本。同时,研磨装置56的电连接线可以经由通槽5451与研磨装置56电连接,便于研磨装置56的安装,也便于电连接线的走线,通

槽5451能够对电连接线进行限位,避免电连接线散乱分布。

[0063]

如图10所示,本实施例中,所述刀面检测机构7包括第二检测相机71和第二检测相机位置调节装置72,第二检测相机位置调节装置72设置于工作台1并用于调节第二检测相机71的位置,第二检测相机71设置于第二检测相机位置调节装置72并用于对研磨机构5所研磨处理后的微钻进行刀面检测处理。

[0064]

实际工作中,第二检测相机71用于对研磨机构5所研磨处理后的微钻进行刀面检测处理,若微钻的被研磨面合格后,机械手移载机构22将刀面检测机构7所刀面检测处理后的微钻移送至微钻环套校正机构8;若微钻的被研磨面不合格,夹头机构3就再将微钻移送回研磨机构5,研磨机构5对微钻进行第二次研磨处理。若微钻经过第二次研磨处理后依然检测不合格,机械手移载机构22就会将微钻移送至不良品盒上。在工作前,操作人员可以通过第二检测相机位置调节装置72调节第二检测相机71的位置,满足生产的需求。本申请的刀面检测机构7能准确地检测出微钻的被研磨面是否合格,防止不合格的微钻和合格的微钻混合在一起。

[0065]

具体的,所述第二检测相机位置调节装置72包括第五位置微调机构721、第六位置微调机构722和第二检测相机位置调节支架723,第二检测相机位置调节支架723设置于工作台1,第五位置微调机构721设置于第二检测相机位置调节支架723并用于调节第六位置微调机构722的位置,第六位置微调机构722设置于第五位置微调机构721并用于调节第二检测相机71的位置,第五位置微调机构721的位置调节方向与第六位置微调机构722的位置调节方向交叉设置。实际工作前,操作人员可以通过第五位置微调机构721和第六位置微调机构722实现第二检测相机71在两个方向上的位置调节,满足生产的需求。

[0066]

如图10所示,本实施例中,所述全自动微钻研磨机还包括胶泥清洁机构9,所述胶泥清洁机构9包括胶泥头91和胶泥头位置调节装置92,胶泥头位置调节装置92设置于工作台1或刀面检测机构7并用于调节胶泥头91的位置,胶泥头91设置于胶泥头位置调节装置92并用于对研磨机构5所研磨处理后的微钻进行清洁处理。

[0067]

实际工作中,微钻被研磨处理后,夹持机构6和研磨机构5复位,夹头机构3再将被研磨处理后的微钻移送至胶泥清洁机构9,胶泥头91对研磨机构5所研磨处理后的微钻进行清洁处理,具体的,胶泥头91里面的胶泥会吸附微钻表面的杂质,保证微钻的表面是洁净的。胶泥头91对微钻清洁处理后,夹头机构3再将微钻移送至刀面检测机构7。在工作前,操作人员可以通过胶泥头位置调节装置92调节胶泥头91的位置,满足生产的需求。本申请的胶泥清洁机构9能有效地对研磨机构5所研磨处理后的微钻进行清洁处理,让微钻的表面保持洁净。

[0068]

具体的,所述胶泥头位置调节装置92包括第七位置微调机构921和第八位置微调机构922,第七位置微调机构921设置于刀面检测机构7并用于调节第八位置微调机构922的位置,第八位置微调机构922设置于第七位置微调机构921并用于调节胶泥头91的位置,第七位置微调机构921的位置调节方向与第八位置微调机构922的位置调节方向交叉设置。实际工作前,操作人员可以通过第七位置微调机构921和第八位置微调机构922实现胶泥头91在两个方向上的位置调节,满足生产的需求。

[0069]

如图11和图12所示,本实施例中,所述微钻环套校正机构8包括顶针81、顶针驱动机构82、微钻环套校正安装架83、第三检测相机84和微钻环套夹紧装置85;所述微钻环套校

正安装架83设置于工作台1,微钻环套校正安装架83开设有用于容设微钻的微钻容置孔(图中未标示),微钻容置孔贯穿微钻环套校正安装架83;顶针81滑动设置于微钻容置孔,顶针81用于承载微钻容置孔内的微钻,微钻环套夹紧装置85设置于微钻环套校正安装架83并用于将顶针81所承载的微钻的环套夹持住,顶针驱动机构82设置于微钻环套校正安装架83并用于驱动顶针81移动以推动微钻的柄部相对于微钻的环套滑动,第三检测相机84设置于微钻环套校正安装架83并用于检测顶针81所承载的微钻的高度。

[0070]

实际工作中,机械手移载机构22将刀面检测机构7所刀面检测处理后的微钻移送至微钻容置孔,具体的,微钻包括刃部、柄部和套设于柄部的环套,环套可以相对于柄部滑动,柄部位于微钻容置孔内,顶针81承载着柄部,环套和刃部突伸出微钻容置孔。然后微钻环套夹紧装置85将顶针81所承载的微钻的环套夹持住。由于被研磨处理后的微钻的环套的高度都是偏高的,所以需要调节环套与柄部的位置。当微钻的环套被微钻环套夹紧装置85夹持住后,顶针驱动机构82驱动顶针81向上移动,向上移动的顶针81就会推动柄部连带刃部一起往上移动,往上移动的柄部就会相对于环套滑动,使得环套与柄部的位置得到调节。同时,第三检测相机84一直检测着顶针81所承载的微钻的刃部的高度,当微钻的刃部高度达到设定值时,顶针驱动机构82停止工作,微钻环套夹紧装置85复位并解除对环套的夹持。然后机械手移载机构22将微钻环套校正机构8所校正处理后的微钻移送回输送机构21所输送的料盒上。本申请的微钻环套校正机构8能有效地对微钻环套进行校正,使得微钻符合生产的需求,提高良品率。

[0071]

具体的,所述微钻环套夹紧装置85包括微钻环套夹块851、微钻环套夹块驱动机构852和导滑块853,微钻环套夹块851开设有用于卡持微钻的环套的卡槽8511,导滑块853开设有导滑槽8531,微钻环套夹块851滑动设置于导滑槽8531,微钻环套夹块驱动机构852设置于微钻环套校正安装架83并用于驱动微钻环套夹块851沿着导滑槽8531靠近或远离顶针81所承载的微钻移动。实际工作中,机械手移载机构22将刀面检测机构7所刀面检测处理后的微钻移送至微钻容置孔,顶针81承载着微钻的柄部,然后微钻环套夹块驱动机构852驱动微钻环套夹块851沿着导滑槽8531靠近顶针81所承载的微钻移动,微钻环套夹块851移动至设定位置时,微钻环套夹块851的卡槽8511就会卡住微钻的环套。当顶针驱动机构82驱动顶针81推动柄部连带刃部一起往上移动时,被微钻环套夹块851卡住的环套不会往上移动,移动的柄部就相对于环套滑动。本申请的微钻环套夹紧装置85的结构简单,能有效地卡持住微钻的环套。

[0072]

本实施例中的所有技术特征均可根据实际需要而进行自由组合。

[0073]

上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让