一种从废金属锂电池回收锂的方法与流程

2021-01-30 06:01:39|

2021-01-30 06:01:39| 330|

330| 起点商标网

起点商标网

[0001]

本发明具体涉及综合资源利用技术领域,尤其涉及一种从废金属锂电池回收锂的方法。

背景技术:

[0002]

金属锂电池跟普通干电池的原理一样,它是用金属锂作为电极,通过金属锂的氧化来产生电能,金属锂电池的储电量相当于锂离子电池的10倍,锂金属电池问世后,由于其易产生枝晶引起爆炸的特性,较难应用于实际生活中,所以关于它的研究比较少,近年来,科学家们已经寻找到了可以解决其安全性能的方法,具有超高储电量的金属锂电池重新回到了人们的视线之中,并在市场上的使用量越来越大。

[0003]

现有的金属锂电池属于一次电池,废弃后其电池内部金属锂片的活性很高,一旦激烈挤压或撞击就会发生爆炸,必须妥善处理,传统处理是将其填埋,极大地污染的环境,同时也浪费了资源,为了消除这些问题,提出一种从废金属锂电池回收锂的方法。

技术实现要素:

[0004]

(一)解决的技术问题

[0005]

针对现有技术的不足,本发明提供了一种从废金属锂电池回收锂的方法,主要为解决将废弃后的锂电池进行填埋,极大地污染的环境,同时也浪费了资源,对于锂这种昂贵的稀土金属而言,造成的资源浪费和经济损失非常大的问题。

[0006]

(二)技术方案

[0007]

为了实现上述目的,本发明采用了如下技术方案:

[0008]

一种从废金属锂电池回收锂的方法,包括以下步骤:

[0009]

s1准备原料:将废旧金属锂电池进行剥壳;

[0010]

s2破碎:将剥去外壳后的金属锂电池在保护气氛中进行破碎;

[0011]

s3沉淀:将破碎后的废旧电池投入反应器内加入凝絮剂;

[0012]

s4过滤:将沉淀的溶液和沉淀后的废渣进行过滤;

[0013]

s5分离:将s3中加入磷酸二辛酯和乙基己基磷酸单-2-乙基己酯进行分离;

[0014]

s6水洗:对分离后的残渣以及锂溶液进行水洗;

[0015]

s7提纯:对分离后的锂溶液进行提纯。

[0016]

进一步的:在步骤s1中将废旧的锂电池通过剥壳机械将锂电池的外壳拆解,且进行剥壳,既得到锂电池正极片,同时加入氧化钙对正极片的外部进行加热,并且去除正极片上的粘结剂。

[0017]

在前述方案的基础上:在步骤2中将处理后的正极片通过破碎机进行破碎,其次破碎后物料的颗粒为1.5cm,然后在保护气氛下进行筛分,将质量较轻含隔膜的物料和质量较重含镍镍箔、镍网的物料分离出来,得到含有金属锂的物料。

[0018]

作为本发明再进一步的方案:所述在步骤s3中将金属锂的物料投放入离心机内,

加入水进行搅拌,搅拌的同时加入凝絮剂继续搅拌,搅拌速度为300转,搅拌的时间为0.5-1个小时,然后沉淀45分钟。

[0019]

进一步的:所述在s4中对沉淀后的溶液进行过滤,过滤的筛网为200-250目,且将破碎后物料中的残渣过滤掉,得到纯净的溶液。

[0020]

在前述方案的基础上:所述在步骤s5中将s4过滤后的溶液投入分离器中,同时加入磷酸二辛酯和乙基己基磷酸单-2-乙基己酯,溶液与磷酸二辛酯和乙基己基磷酸单-2-乙基己酯比为10:6:6,进行搅拌,搅拌的时间为1.5-5个小时,搅拌的速度为100-300转速,可以将溶液中的镍、钴、铜、锰、铝金属后分离出来,剩余的金属即是锂溶液,此时,锂溶液的浓度为4.0克/升。

[0021]

作为本发明再进一步的方案:所述在步骤s6中对分离后的残渣以及锂溶液进行水洗。

[0022]

在前述方案的基础上:所述在步骤s7中将得到的锂溶液进行提纯,提纯时分别加入氢氧化钠和,加入氢氧化钠是为了调整锂溶液的ph值到11-13,静置30分钟,进行过滤,此时得到净化后的锂溶液,锂溶液浓度为40-50克/升,然后利用阴离子阳离子混合树脂对锂溶液进行深度提纯,此时锂溶液的浓度为含锂80-90克/升。

[0023]

本发明的有益效果为:

[0024]

本发明:采用氢氧化钠和阴离子阳离子混合树脂对锂溶液进行提纯,目的是为了避免在回收锂的过程使用烘烤或低温烘烤,其次提高了锂的回收率,另外,锂属于稀有资源,利用废金属锂电池来回收锂,节约了稀有资源,采用磷酸二辛酯和乙基己基磷酸单-2-乙基己酯的方式对锂进行回收,过程中安全性高,不会因电池中有金属锂而发生燃烧或爆炸的情况,其次,磷酸二辛酯和乙基己基磷酸单-2-乙基己酯成本低,降低了回收成本,增加了锂的回收率。

附图说明

[0025]

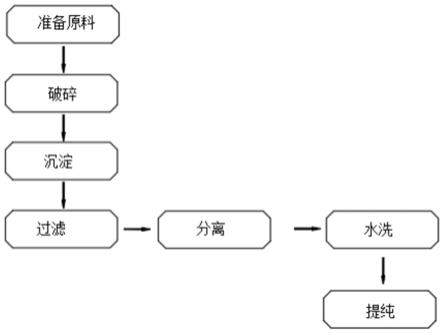

图1为本发明提出的一种从废金属锂电池回收锂的方法的流程结构示意图。

具体实施方式

[0026]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0027]

所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本专利,而不能理解为对本专利的限制。

[0028]

在本专利的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置”应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本专利中的具体含义。

[0029]

实施例1

[0030]

一种从废金属锂电池回收锂的方法,包括以下步骤:

[0031]

s1准备原料:将废旧金属锂电池进行剥壳,剥壳是为了后续对废旧电池的破碎;

[0032]

s2破碎:将剥去外壳后的金属锂电池在保护气氛中进行破碎;

[0033]

s3沉淀:将破碎后的废旧电池投入反应器内加入凝絮剂,凝絮剂的成本低,因此采用凝絮剂作为沉淀分离的方法,降低了回收成本;

[0034]

s4过滤:将沉淀的溶液和沉淀后的废渣进行过滤;

[0035]

s5分离:将s3中加入磷酸二辛酯和乙基己基磷酸单-2-乙基己酯进行分离,磷酸二辛脂作为分离,是提取金属的好方法,分离效果好,回收率高,操作简单,并且能够实现自动化分离;

[0036]

s6水洗:对分离后的残渣进行水洗,水洗后的水可以循环利用;

[0037]

s7提纯:对分离后的锂溶液进行提纯,提纯是为了更好的得到锂溶液;

[0038]

本发明中:在步骤s1中将废旧的锂电池通过剥壳机械将锂电池的外壳拆解,且进行剥壳,机械剥壳,代替了手工剥壳,节约了人工成本,提高了剥壳效率,既得到锂电池正极片,同时加入氧化钙对正极片的外部进行加热,并且去除正极片上的粘结剂,在步骤2中将处理后的正极片通过破碎机进行破碎,破碎机破碎,避免在破碎过程中,导致操作人员受伤,安全性好,其次破碎后物料的颗粒为1.5cm,然后在保护气氛下进行筛分,将质量较轻含隔膜的物料和质量较重含镍镍箔、镍网的物料分离出来,镍镍箔、镍网属于有色金属,得到含有金属锂的物料,锂属于贵重的稀有金属,在步骤s3中将金属锂的物料投放入离心机内,加入水进行搅拌,搅拌的同时加入凝絮剂继续搅拌,搅拌速度为350转,搅拌的时间为0.8-1.5个小时,然后沉淀50分钟,搅拌的速度块能够达到离心的效果,从而将物料中的杂质在凝絮剂的作用下聚集在一起,搅拌的时间长久能够使得凝絮剂与物料进行充分的反应,在s4中对沉淀后的溶液进行过滤,过滤的筛网为200-250目,且将破碎后物料中的残渣过滤掉,得到纯净的溶液。

[0039]

尤其的:在步骤s5中将s4过滤后的溶液投入分离器中,同时加入磷酸二辛酯和乙基己基磷酸单-2-乙基己酯,采用磷酸二辛酯和乙基己基磷酸单-2-乙基己酯的方式对锂进行回收,过程中安全性高,不会因电池中有金属锂而发生燃烧或爆炸的情况,其次,磷酸二辛酯和乙基己基磷酸单-2-乙基己酯成本低,降低了回收成本,增加了锂的回收率,溶液与磷酸二辛酯和乙基己基磷酸单-2-乙基己酯比为15:10:10,进行搅拌,搅拌的时间为2-5个小时,搅拌的速度为200-400转速,可以将溶液中的镍、钴、铜、锰、铝金属后分离出来,剩余的金属即是锂溶液,此时,锂溶液的浓度为5.0克/升,速度块能够达到分离的效果,搅拌的时间长是为了能够使得磷酸二辛酯和乙基己基磷酸单-2-乙基己酯与溶液进行充分的融合反应,且将溶液中的镍、钴、铜、锰、铝金属完全的分离出来,避免分离的不够充分,影响对锂的回收,在步骤s6中对分离后的残渣以及锂溶液进行水洗,利用在保护气氛的作用下使得清洗后的水可以循环利用,节约水资源,在步骤s7中将得到的锂溶液进行提纯,提纯时分别加入氢氧化钠和阴离子阳离子混合树脂,加入氢氧化钠是为了调整锂溶液的ph值到11-13,静置30分钟,进行过滤,此时得到净化后的锂溶液,锂溶液浓度为40-50克/升,然后利用阴离子阳离子混合树脂对锂溶液进行深度提纯,此时锂溶液的浓度为含锂80-90克/升,采用氢氧化钠和阴离子阳离子混合树脂对锂溶液进行提纯,目的是为了避免在回收锂的过程使用烘烤或低温烘烤,其次提高了锂的回收率,另外,锂属于稀有资源,利用废金属锂电池来回收锂,节约了稀有资源。

[0040]

本实施例的工作原理:首先将废金属锂电池经过剥壳、破碎,然后加入絮凝剂进行

沉淀分离,从而对废金属锂电池中的镍、钴、铜、锰、铝回收,然后剩余锂溶液,另外向锂溶液中加入氢氧化钠,对锂溶液的ph值进行调节,过滤得净化液,此时锂溶液的浓度为45-55克/升,然后加入阴阳离子混合树脂,对锂溶液进行深度清洗,此时锂溶液的浓度为含锂65-80克/升,最后加入碳酸根离子进行搅拌,搅拌的速度为500-600转速,进行离心过滤,使得锂溶液转化为碳酸锂进行沉淀,然后在离心的作用下分离出来,经过三次清洗得到湿碳酸锂,湿碳酸锂溶液进行干燥,即得到块状的碳酸锂,此时的碳酸锂可以再次利用,节约资源。

[0041]

实施例2:

[0042]

s1准备原料:将废旧金属锂电池进行剥壳,剥壳是为了后续对废旧电池的破碎;

[0043]

s2破碎:将剥去外壳后的金属锂电池在保护气氛中进行破碎;

[0044]

s3沉淀:将破碎后的废旧电池投入反应器内加入凝絮剂,凝絮剂的成本低,因此采用凝絮剂作为沉淀分离的方法,降低了回收成本;

[0045]

s4过滤:将沉淀的溶液和沉淀后的废渣进行过滤;

[0046]

s5分离:将s3中加入磷酸二辛酯和乙基己基磷酸单-2-乙基己酯进行分离,磷酸二辛脂作为分离,是提取金属的好方法,分离效果好,回收率高,操作简单,并且能够实现自动化分离;

[0047]

s6水洗:对分离后的残渣进行水洗,水洗后的水可以循环利用;

[0048]

s7干燥:对分离后的锂溶液进行提纯,提纯是为了更好的得到锂溶液;

[0049]

本发明中:在步骤s1中将废旧的锂电池通过机械进行拆解剥壳,机械剥壳,代替了手工剥壳,节约了人工成本,提高了剥壳效率,既得到锂电池正极片,同时加入氧化钙对正极片进行加热去除正极片上的粘结剂,在步骤2中将处理后的正极片通过破碎机进行破碎,破碎机破碎,避免在破碎过程中,导致操作人员受伤,安全性好,其次破碎后物料的颗粒为1.5cm,然后在保护气氛下进行筛分,将质量较轻含隔膜的物料和质量较重含镍镍箔、镍网的物料分离出来,镍镍箔、镍网属于有色金属,得到含有金属锂的物料,锂属于贵重的稀有金属,在步骤s3中将金属锂的物料投放入离心机内,加入水进行搅拌,搅拌的同时加入凝絮剂继续搅拌,搅拌速度为400转,搅拌的时间为1-2个小时,然后沉淀55分钟,搅拌的速度块能够达到离心的效果,从而将物料中的杂质在凝絮剂的作用下聚集在一起,搅拌的时间长久能够使得凝絮剂与物料进行充分的反应,在s4中对沉淀后的溶液进行过滤,过滤的筛网为200-250目,且将破碎后物料中的残渣过滤掉,得到纯净的溶液。

[0050]

尤其的:在步骤s5中将s4过滤后的溶液投入分离器中,同时加入磷酸二辛酯和乙基己基磷酸单-2-乙基己酯,采用磷酸二辛酯和乙基己基磷酸单-2-乙基己酯的方式对锂进行回收,过程中安全性高,不会因电池中有金属锂而发生燃烧或爆炸的情况,其次,磷酸二辛酯和乙基己基磷酸单-2-乙基己酯成本低,降低了回收成本,增加了锂的回收率,溶液与磷酸二辛酯和乙基己基磷酸单-2-乙基己酯比为20:12:12,进行搅拌,搅拌的时间为2.5-5个小时,搅拌的速度为300-500转速,可以将溶液中的镍、钴、铜、锰、铝金属后分离出来,剩余的金属即是锂溶液,此时,锂溶液的浓度为6.0克/升,速度块能够达到分离的效果,搅拌的时间长是为了能够使得磷酸二辛酯和乙基己基磷酸单-2-乙基己酯与溶液进行充分的融合反应,且将溶液中的镍、钴、铜、锰、铝金属完全的分离出来,避免分离的不够充分,影响对锂的回收,在步骤s6中对分离后的残渣以及锂溶液进行水洗,利用在保护气氛的作用下使得清洗后的水可以循环利用,节约水资源,在步骤s7中将得到的锂溶液进行提纯,提纯时分

别加入氢氧化钠和阴离子阳离子混合树脂,加入氢氧化钠是为了调整锂溶液的ph值到11-13,静置30分钟,进行过滤,此时得到净化后的锂溶液,锂溶液浓度为55-60克/升,然后利用阴离子阳离子混合树脂对锂溶液进行深度提纯,此时锂溶液的浓度为含锂90-95克/升,采用氢氧化钠和阴离子阳离子混合树脂对锂溶液进行提纯,目的是为了避免在回收锂的过程使用烘烤或低温烘烤,其次提高了锂的回收率,另外,锂属于稀有资源,利用废金属锂电池来回收锂,节约了稀有资源。

[0051]

本实施例的工作原理:首先将废金属锂电池经过剥壳、破碎,然后加入絮凝剂进行沉淀分离,从而对废金属锂电池中的镍、钴、铜、锰、铝回收,然后剩余锂溶液,另外向锂溶液中加入氢氧化钠,对锂溶液的ph值进行调节,过滤得净化液,此时锂溶液的浓度为55-60克/升,然后加入阴阳离子混合树脂,对锂溶液进行深度清洗,此时锂溶液的浓度为含锂90-95克/升,最后加入碳酸根离子进行搅拌,搅拌的速度为550-600转速,进行离心过滤,使得锂溶液转化为碳酸锂进行沉淀,然后在离心的作用下分离出来,经过三次清洗得到湿碳酸锂,湿碳酸锂溶液进行干燥,即得到块状的碳酸锂,此时的碳酸锂可以再次利用,节约资源。

[0052]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让