高压水雾化金属粉末造浆系统的制作方法

2021-01-30 06:01:02|

2021-01-30 06:01:02| 324|

324| 起点商标网

起点商标网

[0001]

本实用新型涉及金属粉末制备技术领域,具体地,涉及一种高压水雾化金属粉末造浆系统。

背景技术:

[0002]

公告号为cn101947653b的专利公开了一种锌粉的造浆方法,其主要流程为:金属熔化——保温炉保温——雾化——振动筛分——分段沉降——浆化,纵观其整个过程可知,经雾化罐下流的水锌混合液需要进行振动筛分以筛留出较粗颗粒的锌粉重新进行处理,也就是说该造浆方法中雾化所得的锌粉无法达到较高的细粉度,此外,经振动筛分后的水锌混合液需要根据锌粉颗粒粗细进行分段沉降,这无疑又昭示了该造浆方法无法确保锌粉较均匀的细粉度。

[0003]

通过查阅其它相关造浆专利和文献可知,目前,各种造浆的方法和装置都存在振动筛分和分段沉降这两个步骤,金属混合液在分段沉降完全后,需要通过其它设备(如抓斗)将沉降槽中的沉降物取出在别处进行浆化,这个过程无疑一方面增加了工艺复杂度,一方面又增加了生产成本,对生产效率也会产生消极影响。

技术实现要素:

[0004]

本实用新型解决的技术问题在于克服现有技术的缺陷,提供一种具有显著细化金属粉末优势的高压水雾化金属粉末造浆系统,可省却传统的振动筛分步骤,降低生产成本,提升生产效率。

[0005]

一种高压水雾化金属粉末造浆工艺,包括如下步骤:

[0006]

s1.金属加热熔化得到金属液;

[0007]

s2.将所得金属液流入高压雾化水流中雾化、冷却;

[0008]

s3.将s2所得水和金属的混合物充分搅拌浆化;

[0009]

s2中所述高压雾化水流为以金属液流体流向为中心的连续环形锥状喷射水流。

[0010]

进一步地,s3的浆化操作是将s2所得水和金属的混合物在一个浆化槽内就地搅拌浆化。

[0011]

更进一步地,还包括步骤s4:将s3所得浆液进行压滤得到金属粉饼;s4压滤过程中产生的水分经过滤后循环利用至s2中。

[0012]

一种高压水雾化金属粉末造浆系统,包括顺次连接的熔化炉、至少一个保温炉、与保温炉一一对应设置的水雾化喷嘴、与水雾化喷嘴对应配制的雾化罐、浆化槽,水雾化喷嘴包括设有高压水通入口的外壳,高压水通入口通过管道与高压水系统连接,外壳内筒内自上而下顺次安装调整块和喷嘴芯,喷嘴芯外壁、外壳内筒壁和调整块外壁形成一与高压水通入口连通的高压水喷射腔,调整块中心具有供金属液流通的流通孔;

[0013]

喷嘴芯中心设有锥面通孔,调整块外壁靠近喷嘴芯锥面通孔的部位呈斜面结构,调整块的斜面结构嵌入喷嘴芯的锥面通孔内并与锥面通孔表面具有间隙而形成供高压水

喷射腔内水喷射的环形喷孔。

[0014]

进一步地,锥面通孔的锥度为25

°

~60

°

。

[0015]

更进一步地,间隙为0.1~1mm。

[0016]

再进一步地,调整块上设有可通过将调整块下移以调整锥面通孔表面与斜面结构之间间隙大小的调节结构。

[0017]

还进一步地,调节结构为设置在调整块外壁的细牙螺纹,外壳内筒壁上设有与细牙螺纹适配的螺纹结构。

[0018]

进一步地,保温炉、水雾化喷嘴和雾化罐组成一个雾化单元,金属粉末造浆系统具有至少一个雾化单元,所有雾化单元对应同一个浆化槽。

[0019]

进一步地,还包括用于将浆化槽所得浆液压滤成粉饼的压滤机及用于接收压滤机出水口水流进行过滤的过滤器,过滤器与高压水系统相接。

[0020]

与现有技术相比,本实用新型具有以下有益效果:

[0021]

1)本造浆工艺相比于传统的造浆方法来说,凭借区别于传统喷射水流的连续环形锥状喷射水流去冲击金属液,确保金属液被高压水全数高效冲击雾化,得到的金属粉末细粉度高且均匀,可节省后续振动筛分和分段沉降步骤,经雾化喷射所得金属混合液可全数就地进行浆化,显著提升生产效率;

[0022]

2)造浆系统中采用创新结构的雾化喷嘴,其喷嘴芯和调整块之间的环形喷孔形成特定的流道,喷出的水流是连续的锥形高压射流,对喷嘴芯的安装位置精度无特殊要求,高压水在任何角度都能喷射到自由落下的金属液,确保金属液受高压水喷射冲击的可靠性,达到金属粉末均匀细粉度的目的,雾化的金属粉末在80目以上,无需进行振动筛分即可进入浆化阶段,为简化造浆系统整体结构提供先决条件;

[0023]

3)得益于雾化喷嘴带来的细粉效果,雾化罐流出的金属混合液无需进行分段沉降,也无需额外增加设备来进行浆化,本申请的造浆系统是直接将浆化槽与雾化罐相接,从雾化罐中流出的金属混合液可直接在浆化槽内就地浆化;

[0024]

4)增加了水循环路径,将压滤机压滤所排的水分进行再利用,节约了水资源,同时助力了绿色环保生产;

[0025]

5)造浆系统充分考虑了水雾化喷嘴的使用磨损,创造性地在调整块上设计了调节结构来调整锥面通孔表面与斜面结构间的间隙,一来有效保证细粉效果,二来显著提升水雾化喷嘴的整体使用寿命。

附图说明

[0026]

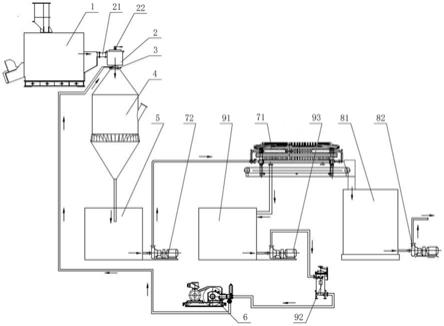

图1为实施例2所述的金属粉末造浆系统的整体结构示意图;

[0027]

图2为实施例2所述的水雾化喷嘴的剖面图;

[0028]

图3为实施例2所述水雾化喷嘴中喷嘴芯的剖面图。

具体实施方式

[0029]

下面结合具体实施方式对本实用新型作进一步的说明,其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本实用新型的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领

域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

[0030]

实施例1

[0031]

提供一种高压水雾化锌粉造浆工艺,包括如下步骤:

[0032]

s1.金属锌加热熔化得到锌液;

[0033]

s2.将所得锌液流入高压雾化水流中雾化、冷却;

[0034]

s3.将s2所得水锌混合物充分搅拌浆化;

[0035]

其中,s2中所述高压雾化水流为以锌液流体流向为中心的连续环形锥状喷射水流。

[0036]

本工艺相对于传统造浆方法来说,对高压水的喷射流进行独创设计,摒弃了传统多孔喷水的方式,转而使高压水围绕锌液流体形成连续的环状喷射趋势,这样确保了任意时刻都会有高压水对下落的锌液产生喷射冲击,锌液受高压水冲击的可靠度高,细粉度大大增加,对于锌粉造浆的整个流程来说,无需再对雾化锌粉进行振动筛分。

[0037]

此外,得益于雾化后下落的锌粉目数较均匀,s3的浆化操作只需将s2所得水锌雾化混合物在一个浆化槽内就地搅拌浆化即可,相较于传统造浆方法来说,精简了分段沉降步骤。

[0038]

锌粉造浆后如不及时投入使用,则可将浆液压滤成锌粉饼进行储存,压滤过程中产生的水分经过滤后可循环利用至s2中作为高压水。

[0039]

本申请的造浆工艺步骤简洁,对传统的振动筛分和分段沉降步骤进行精简,大大节约了生产成本,同时也可显著提升生产效率。

[0040]

实施例2

[0041]

一种如图1所示的高压水雾化锌粉造浆系统,包括顺次连接的熔化炉1、至少一个保温炉2、与保温炉一一对应设置的水雾化喷嘴3、与水雾化喷嘴对应配制的雾化罐4、浆化槽5,保温炉2、水雾化喷嘴3和雾化罐4组成一个雾化单元,一个熔化炉1可向多个雾化单元供应锌液,熔化炉1内的锌液通过热流管21流入保温炉2中,保温炉2上设有节流装置22对锌液进入水雾化喷嘴的流量进行控制。

[0042]

如图2和3所示,水雾化喷嘴3包括设有高压水通入口的外壳31,高压水通入口通过管道37与高压水系统6连接,外壳31呈内空的盖状结构,其中心开设供熔化的锌液下流的过流孔,外壳31内筒内自上而下顺次安装调整块32和喷嘴芯33,喷嘴芯33与外壳31内筒壁贴合设置,调整块32的周向外壁与外壳31内筒壁具有间距,此时,喷嘴芯外壁(即喷嘴芯上表面)、外壳内筒壁和调整块周向外壁之间形成一与高压水通入口连通的高压水喷射腔34,调整块32中心具有供从外壳过流孔流下的锌液流通的流通孔321;外壳31开口端连接有对喷嘴芯33进行限位的端盖35,端盖上表面与喷嘴芯下表面贴合,端盖35外周伸出有法兰连接部,该法兰连接部与外壳开口端端面螺栓连接。

[0043]

喷嘴芯33中心设有锥面通孔331,调整块32周向外壁靠近喷嘴芯锥面通孔的部位呈斜面结构,该斜面结构嵌入喷嘴芯的锥面通孔内并与锥面通孔表面具有间隙而形成供高压水喷射腔内水喷射的环形喷孔,端盖中心开设有雾化孔供环形喷孔喷出的高压水与流通孔流下的锌液冲击雾化。

[0044]

得益于环形喷孔为连续型喷孔的优势,其喷出的高压水流是连续的锥形高压射流,在任意时刻都会有高压水对下落的锌液产生喷射冲击,即使在某些部位产生堵塞的情

况下,仍会在环形喷孔的其它部位源源不断输出高压水对锌液进行喷射,且该环形喷孔对喷嘴芯的安装位置精度要求不高,高压水在任何角度都能喷射到自由落下的锌液,可有效确保锌液受高压水喷射冲击的可靠性,保证金属粉末的高效雾化生产;锌液在雾化孔内与高压水将发生多次撞击,其颗粒经高压水的反复打磨将逐步细化和均匀化。

[0045]

锥面通孔331的锥度为25

°

~60

°

,斜面结构和锥面通孔表面之间的间隙宜自上而下由大变小,进一步为高压水的喷射积蓄力量,间隙范围值取0.1~1mm。

[0046]

环形喷孔可以采用多种形状,如圆形、矩形、椭圆形等,本实施例采用圆形,即环形喷孔为圆环形喷孔。

[0047]

本实施例采用压力值为15~25mpa、流量范围为20~50m

3

/h的高压水从上述环形喷孔喷出连续高压冲击锌液进行雾化,得到的雾化锌粉在80目以上,而现有的造浆系统所得的锌粉一般只能达到30~40目的效果,本申请的锌粉粒度远优于现有技术的粒度范围,细粉度高,且本水雾化喷嘴所喷高压水对锌粉的多次冲击起到了均匀细化效果,所得的锌粉精细度可满足后续所有用途,因此,本造浆系统中在雾化罐和浆化槽之间无需再配置振动筛类筛分设备对锌粉进行粗细筛分,显著降低系统的成本投入。

[0048]

一般地,喷嘴芯上锥面通孔331的锥面长度要大于调整块斜面结构的斜面长度,喷嘴芯33和调整块32在安装好后,喷嘴芯上表面高出调整块斜面结构始端从而在该处形成一个小三角区域,便于引流高压水喷射腔内水进入该区域以备喷射。

[0049]

随着使用时间延长,环形喷孔必然会发生磨损,可能导致细粉度降低,在无法制得满足需求的锌粉时则需要更换水雾化喷嘴,本申请为提升水雾化喷嘴的整体使用寿命,在调整块32上设有可通过将调整块上下移动以调整锥面通孔表面与斜面结构之间间隙大小的调节结构322。另外,端盖法兰连接部与外壳开口端端面的螺栓连接面间还加塞有精密垫片,以便于达到调整出环形喷孔处最佳间隙的效果。

[0050]

具体到本实施例中,外壳31的内筒顶部顺着过流孔方向延伸有柱状部311,调整块32上表面则开设有与柱状部外周适配的凹槽,柱状部伸入凹槽内,上述的调节结构322为设置在调整块凹槽壁上的细牙螺纹,其规格可选用m90

×

1.5,外壳柱状部311外壁上则相应设有与该细牙螺纹适配的螺纹结构。

[0051]

当环形喷孔发生磨损时(发现锌粉目数不达标时或根据已有实验数据得出将发生磨损的时间),通过旋转调整块32,使细牙螺纹沿柱状部上的螺纹结构下旋一定量,即可弥补环形喷孔所产生的磨损,确保雾化锌粉仍处在达标范围。

[0052]

为便于快捷上或下调调整块的调节结构,本实施例就地取材,将调整块的流通孔321同时设为调节孔,流通孔可以是三角孔、方孔或六角孔等多边形孔,采用常规的相应结构扳手伸入流通孔内即可旋转调整块。

[0053]

本造浆系统中的调节结构并不局限于上述的细牙螺纹,只要是能通过人工或自动做出相应动作使调整块能上下移动的结构均可。

[0054]

喷嘴芯33、调整块32、端盖35三者在与外壳内筒壁接触的位置均安装有密封圈36,一来增加各部件之间的摩擦,二来充分保证高压水喷射腔内的压力。

[0055]

上文已指出本造浆系统的水雾化喷嘴对锌粉有均匀细化效果,因此从雾化罐4落至浆化槽5内的水锌混合物可直接搅拌浆化,浆化槽内配置有搅拌叶片,当然,多个雾化单元也可对应在同一个浆化槽中浆化。本造浆系统颠覆了传统造浆需分段沉降的理念,节约

了分段沉降的成本,简化了系统结构,再无需将浆化槽中水锌混合物转移至别处浆化,对于造浆生产效率的提升无疑是巨大的。

[0056]

本造浆系统还设置了用于将浆化槽5所得浆液压滤成锌粉饼的压滤机71,通过压滤入料泵72将浆化槽5中浆液抽送至压滤机71中,压滤机对浆液脱水即可制得锌粉饼,锌粉饼可作长期储存,在使用时,将锌粉饼投入一过渡浆化槽81内,加入适量的水进行浆化即可得到所需浆液,浆液通过锌粉输送泵82抽出即可投入使用。

[0057]

压滤机71出水口通过管道与一清水槽91连接,压滤粉饼所产生的水分均通过管道进入清水槽91内,这些水分可以循环利用至水雾化喷嘴中作为高压水继续喷射,本造浆系统设置了一个与高压水系统6连接的过滤器92,清水槽中的水分经水泵93抽送至该过滤器92中过滤后即可进入高压水系统6中进行循环使用,如此既节约了水资源,同时又助力了绿色环保生产。

[0058]

显然,上述实施例仅仅是为清楚地说明本实用新型的技术方案所作的举例,而并非是对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让