一种高强度、高耐磨性稀土球磨机热轧钢球用钢及其轧制方法与流程

2021-01-30 06:01:09|

2021-01-30 06:01:09| 391|

391| 起点商标网

起点商标网

[0001]

本发明属于轧钢技术领域,具体涉及一种高强度、高耐磨性稀土球磨机热轧钢球用钢及其轧制方法。

背景技术:

[0002]

耐磨钢球又称作研磨机用耐磨介质,广泛应用于冶金矿山、水泥建材、火力发电、烟气脱硫、磁性材料、化工、水煤浆、球团矿、矿渣、超细粉、粉煤灰、碳酸钙、石英砂等行业球磨机。它是一种消耗品,主要用途是研磨物料,使物料研磨得更细,以达到使用标准。

[0003]

然而现有技术中使用的高强和高耐磨性球磨机用钢的强度和韧性指标还略有不足,需要进一步优化。

技术实现要素:

[0004]

针对现有技术中存在的问题一个或多个,本发明一个方面提供一种高强度、高耐磨性稀土球磨机热轧钢球用钢,其化学成分按质量百分比计包括:c 0.58~0.66%、si 1.60~1.90%、mn 0.65~0.85%、p≤0.025%、s≤0.025%、al≤0.060%、cr 0.70~0.90%,mo 0.05~0.15%、re 10-30ppm、ni≤0.30%、cu≤0.30%、pb≤0.020%、sn≤0.030%、[h]≤2.0ppm、[o]≤20ppm、[n]≤80ppm,其余为fe和不可避免的杂质。

[0005]

本发明另一方面提供了上述的高强度、高耐磨性稀土球磨机热轧钢球用钢的轧制方法,其包括以下工艺步骤:连铸坯加热—高压水除磷—ф850开坯机—ф700mm

×

3+ф550mm

×

4连轧机组轧制;其中:

[0006]

连铸坯加热工艺步骤中,预热段≤850℃,加热一段1050~1150℃,加热二段1140~1230℃,均热段1150~1220℃,加热段采用缓慢加热,禁止过烧或者过热,保证连铸坯内外温度均匀,保证连铸坯均热时间≥45min;

[0007]

在ф850开坯机和ф700mm

×

3+ф550mm

×

4连轧机组轧制工艺步骤中,ф850开坯机开轧温度控制在1050~1120℃,ф700mm轧机开轧温度控制在970~1030℃,终轧温度控制在≥846℃以上,入缓冷坑温度≥530℃以上。

[0008]

基于以上技术方案提供的高强度、高耐磨性稀土球磨机热轧钢球用钢的轧制方法获得了硬度、强度均较高,同时韧性较好的高强度、高耐磨性稀土球磨机热轧钢球用钢,实施例结果表明,该高强度、高耐磨性稀土球磨机热轧钢球用钢的力学性能满足:屈服强度rp0.2≥634mpa,抗拉强度≥1080mpa,屈强比≤0.60,延伸率a≥10.0%,z≥13%,可见该球磨机用钢具有优良的强度、韧性性能。同时,制备得到的高强度、高耐磨性稀土球磨机热轧钢球用钢的常温冲击韧性满足:≥141j,硬度指标≥317hb,具有较高的冲击韧性和硬度,耐磨性较好。

具体实施方式

[0009]

本发明旨在提供一种高强度、高耐磨性稀土球磨机热轧钢球用钢及其轧制方法,以获得具有优良力学性能,尤其是具有较高强度、较优韧性和耐磨性能的高强度、高耐磨性稀土球磨机热轧钢球用钢。

[0010]

提供的高强度、高耐磨性稀土球磨机热轧钢球用钢的化学成份按质量百分比计包括:c 0.58~0.66%、si 1.60~1.90%、mn 0.65~0.85%、p≤0.025%、s≤0.025%、al≤0.060%、cr 0.70~0.90%,mo 0.05~0.15%、re 10-30ppm、ni≤0.30%、cu≤0.30%、pb≤0.020%、sn≤0.030%、[h]≤2.0ppm、[o]≤20ppm、[n]≤80ppm,其余为fe和不可避免的杂质。

[0011]

硬度高、韧性好、破碎率和失圆率低是球磨机对耐磨钢球最主要的要求。耐磨钢球用钢的化学成分设计应充分体现这种要求。在外加载荷一定的情况下,材料的硬度是决定抵抗磨损耐磨性的决定性因素。各种化学元素中c含量对硬度的影响最大,但过高的c含量势必会降低钢的韧性,增加钢的脆性,因此c含量比传统的轴承钢钢球适当降低,控制在0.60%左右。mn含量通常控制低于1%,这样既可以发挥其固溶强化作用,又有利于改善钢材韧性。腐蚀磨损也是金属材料磨损失效的一个重要方面,对于适应不同受磨矿质的磨球材料,在成分设计时考虑适当添加一些cr、mo、re合金元素以提高抗腐蚀能力也十分必要。cr能显著改善钢的抗氧化作用,增加钢的抗腐蚀能力,也能很好提高钢的淬透性,高c钢中加入1%左右的cr能使钢中形成特殊碳化物,明显提高钢的耐磨性,尤其是钢表面层的耐磨性能。钢中添加少量的re(例如ce)可以保证高强度钢同时具有高韧性,特别是在低温条件下更是必不可少。mo的少量添加除了发挥其提高淬透性和耐蚀性的作用外,主要是发挥其抑制mn、cr的回火脆性倾向,以及降低碳化物在晶界上形成连续网状的倾向。此外,为细化晶粒,钢中应加入0.030%左右的al;为保证钢的纯净度,减少作为疲劳源的非金属夹杂物,o含量限定在0.0020%以下;为降低p、s的有害作用,对其含量也需加以必要的限制。

[0012]

提供的高强度、高耐磨性稀土球磨机热轧钢球用钢的生产方法包括以下工艺步骤:

[0013]

连铸坯生产工艺:高炉铁水—铁水预处理—转炉顶底复吹冶炼—lf炉外精炼—vd真空处理—连铸—缓冷坑缓冷;该工艺步骤可以按照常规生产球磨机热轧钢球用钢工艺步骤进行;

[0014]

轧制工艺:连铸坯加热—高压水除磷—ф850开坯机—ф700mm

×

3+ф550mm

×

4连轧机组轧制—锯切(取样)—堆垛(冷却、热收集)—检查—修磨—打捆—入库—发货;

[0015]

其中为保证连铸坯成品成分满足用户要求的前提下,保证热轧圆钢压缩比≥15,根据规格和压缩比要求,确定合理的连铸坯规格。球磨机热轧钢球热轧圆钢规格为φ50mm-φ120mm,采用的连铸坯型φ245mm-φ350mm、280*380mm、320*415mm;

[0016]

连铸坯加热工艺步骤中,预热段≤850℃,加热一段1050~1150℃,加热二段1140~1230℃,均热段1150~1220℃,加热段采用缓慢加热,禁止过烧或者过热,保证连铸坯内外温度均匀,保证连铸坯均热时间≥45min;

[0017]

在ф850开坯机和ф700mm

×

3+ф550mm

×

4连轧机组轧制工艺步骤中,ф850开坯机开轧温度控制在1050~1120℃,ф700mm轧机开轧温度控制在970~1030℃,终轧温度控制在≥846℃以上,入缓冷坑温度≥530℃以上;

[0018]

最后根据技术协议要求,对其热轧圆钢进行热轧态性能检验,相关性能按照检验填入质保书。

[0019]

以下通过具体实施例详细说明本发明的内容,实施例旨在有助于理解本发明,而不在于限制本发明的内容。

[0020]

根据下表1所列的实施例1-实施例3的化学成分,按照以上提供的方法生产法兰用钢。

[0021]

表1:实施例1-3的高强度、高耐磨性稀土球磨机热轧钢球用钢的化学成分及含量(%)

[0022]

实施例csimnpsnialcuremocr实施例10.581.750.710.0200.0210.210.0310.2410ppm0.090.70实施例20.601.610.850.0160.0180.200.0350.2220ppm0.110.84实施例30.661.900.650.0150.0150.220.0280.2130ppm0.150.90

[0023]

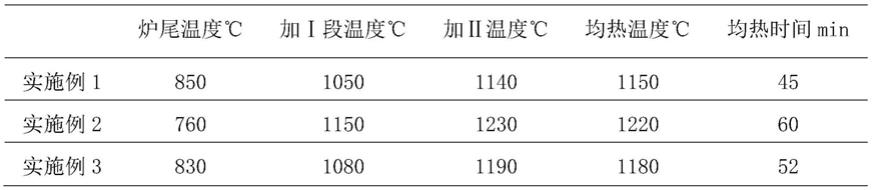

1)铸坯加热工艺

[0024]

连铸坯根据不同规格根据热力学公式确定合理的加热时间和加热速度,如下表2所示。

[0025]

表2:加热温度和均热时间

[0026][0027]

2)ф850开坯机和ф700mm

×

3+ф550mm

×

4连轧机组轧制工艺

[0028]

为了保证产品质量和轧制顺行,采用均匀轧制,严格杜绝提温轧制。具体参数见表3。

[0029]

表3:开轧温度、终轧温度和入缓冷坑温度

[0030][0031][0032]

3)表面质量

[0033]

热轧圆钢缓冷48小时以上,热轧圆钢表面未发现表面裂纹等缺陷,完全满足技术协议要求。

[0034]

4)性能检验

[0035]

根据技术协议,对热轧圆钢进行了力学性能、冲击和硬度检验,具体如下表4、表5和表6所示。

[0036]

表4:热轧圆钢的力学性能

[0037][0038]

表5:冲击检验结果(热轧态) 单位:j

[0039][0040]

表6:洛氏硬度检验结果(热轧态) 单位:hb

[0041][0042]

由上表4、表5和表6可见,通过本发明方法获得的高强度、高耐磨性稀土球磨机热轧钢球用钢的力学性能满足:屈服强度rp0.2≥634mpa,抗拉强度≥1080mpa,屈强比≤0.60,延伸率a≥10.0%,z≥13%;冲击韧性满足:≥141j,硬度满足:≥317hb,因此本发明获得一种具有高强度、高耐磨性,同时具有较高韧性和冲击韧性的高强度、高耐磨性稀土球磨机热轧钢球用钢。

[0043]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让