钻岩刀片的制作方法

2021-01-30 05:01:50|

2021-01-30 05:01:50| 271|

271| 起点商标网

起点商标网

[0001]

本发明涉及一种钻岩刀片,其包括由wc-ni-cr或wc-ni-co-cr基硬质合金制成的本体,其中在所述硬质合金本体的表面附近存在显著的硬度梯度。

背景技术:

[0002]

钻岩是如下的一种技术领域,在该技术领域中,用于在岩石中凿钻的刀片由于凿钻的固有性质而既经受严重的腐蚀条件又经受反复冲击。不同的凿钻技术将导致在所述刀片上的不同的冲击载荷。在诸如将钻岩刀片安装在顶锤(th)装置、潜孔(dth)凿钻装置或旋转凿钻装置的钻岩钻头本体中的那些应用的应用中,发现了特别严重的冲击条件。

[0003]

传统的是,钻岩刀片可以包括由硬质合金制成的本体,所述硬质合金包括在钴(co)粘结相中的碳化钨(wc)的硬质成分。然而,存在提供可以减少钴的使用或甚至完全不含钴的替代粘结相的原因。所述原因既是由于在其它技术领域(诸如车辆电池)中使用的增加而引起的市场上钴供应短缺的风险,也是由于在硬质合金生产中处理钴粉时的健康问题。

[0004]

本发明起因于在压实和烧结压坯之前对将铬添加到形成所述硬质合金的其它成分中的效果的研究。因此,所述钻岩刀片的硬质合金在其粘结相中含有铬。

技术实现要素:

[0005]

发明的目的

[0006]

本发明的目的是提供一种钻岩刀片,与现有技术的硬质合金刀片相比,该钻岩刀片在以下意义上得到改进,即:它们具有改进的耐腐蚀性,这降低了在湿钻条件下的磨损。所述硬质合金还必须具有可接受的硬度和延展性,以承受其在使用期间将经受到的反复冲击载荷。换句话说,它必须不能太脆。此外,本发明的目的是提供一种钻岩刀片,其具有增加的耐磨性和增加的冲击韧性两者,从而减少早期损坏和弯曲载荷失效。此外,本发明的目的是提供一种具有粘结相的钻岩刀片,在所述粘结相中,钴已经被部分或完全替代,并且所述钻岩刀片在钻岩中具有良好的技术性能。

[0007]

定义

[0008]

术语“块体”在这里是指钻岩刀片的最内部分(中心)的硬质合金。

[0009]

发明的概述

[0010]

本发明的目的通过一种由硬质合金制成的钻岩刀片实现,所述硬质合金包括硬质成分和余量wc以及不可避免的杂质,所述硬质成分是在ni-cr或ni-co-cr的粘结相中的碳化钨(wc),其中所述硬质合金包括3.5-18wt%的粘结相,所述粘结相包括>0wt%的ni,质量比cr/(ni+co)为0.02-0.19,在所述钻岩刀片的表面的某点处的0.3mm深度处的硬度与所述钻岩刀片的块体的最小硬度之间的差为至少30hv3。

[0011]

本发明的钻岩刀片通过如下方法生产,在该方法中,包含硬质合金的元素的粉末被碾磨并压实成压坯,然后烧结所述压坯。通常进行研磨步骤,以获得所述凿钻刀片的精确

尺寸。本发明的凿钻刀片通常具有圆柱形基部和圆化形顶部,该圆化形顶部可以是半球形、圆锥形或不对称的。通常,所述圆柱形基部的弯曲表面被研磨,以获得所需的精确直径,而所述顶部和圆形基部的表面保持在它们的烧结状态下。然后,所述凿钻刀片经受后处理,所述后处理在所述刀片中引入高水平的压缩应力,例如特殊的高能振荡碰撞工艺。

[0012]

已经令人惊讶地发现,压缩应力引入和粘结剂硬化的组合效果在高能振荡碰撞工艺中的施加前处理期间以及还在凿钻应用本身期间两者对于含铬的刀片都特别强。因此,与不含铬的硬质合金钻岩刀片相比,基于本发明的含铬的硬质合金的钻岩刀片在实际凿钻过程中将提供更强的表面硬化。

[0013]

结果是:降低了磨损并增加了所述刀片在其使用期间的抗断裂性。此外,cr的添加导致所述粘结相的耐腐蚀性的改善,这降低了在湿钻条件下的磨损。

[0014]

如果质量比cr/(ni+co)太低,则cr的上述积极效果将太小。另一方面,如果质量比cr/(ni+co)太高,则会形成碳化铬,在碳化铬中,粘结相元素镍或粘结相元素镍和钴将被溶解,使得粘结相的量显著减少,且所述硬质合金会变得太脆。

[0015]

wc粒度被选择用以在例如所述硬质合金的热导率和非脆性方面适合于所述硬质合金的期望的最终性能。根据一个实施例,wc平均粒度大于1μm,或大于1.25μm,或大于1.5μm,或大于1.75μm,或大于2.0μm。如果wc粒度太小,则该材料对于钻岩来说太硬和太脆。另一方面,如果wc粒度太大,则一个缺点是该材料变得难以烧结。因此,优选地是,wc平均粒度小于18μm,或小于15μm,或小于10μm,或小于5μm。wc平均粒度由在本文的示例部分中所述的方法确定。

[0016]

在一个实施例中,所述硬质合金包含3.5-15wt%的粘结相,或4-12wt%的粘结相。

[0017]

在一个实施例中,ni-co-cr粘结相包含>0wt%的ni,或>25wt%的ni,或>50wt%的ni,或>75wt%的ni。

[0018]

在一个实施例中,ni-co-cr粘结相包含>0wt%的ni,和>25wt%的co,或>50wt%的co,或>75wt%的co。

[0019]

在一个实施例中,所述粘结相是ni-cr粘结相。

[0020]

根据优选实施例,所述质量比cr/(ni+co)为0.04-0.19。

[0021]

根据优选实施例,所述质量比cr/(ni+co)为0.075-0.15。

[0022]

根据又一优选实施例,所述质量比cr/(ni+co)为0.085-0.15。

[0023]

根据再一优选实施例,所述质量比cr/(ni+co)为0.085-0.12。

[0024]

本发明的钻岩刀片适当地是在整个钻岩刀片中都含有cr。因此,本文中所定义的质量比cr/(ni+co)适当地是在整个钻岩刀片中是基本上相同的,并且存在于整个钻岩刀片中,包括在块体中。

[0025]

当粘结相是ni-cr时,即不存在任何co时,则本文中使用的表述“cr/(ni+co)”等于是“质量比cr/ni”。

[0026]

尽管cr很大程度上溶解在所述粘结相中,但一定量的未溶解的碳化铬(通常在生产工艺中作为cr

3

c

2

加入)可能残留在所述硬质合金中。在所述硬质合金中可以允许至多3质量%、优选的是至多2质量%、更优选的是至多1质量%的碳化铬(作为添加的碳化物或cr

3

c

2

)。这意味着在一个实施例中,所述硬质合金含有至多3质量%、优选的是至多2质量%、更优选的是至多1质量%的碳化铬(作为添加的碳化物或cr

3

c

2

)。如果存在的话,则所述碳化

铬(作为添加的碳化物或cr

3

c

2

)的平均粒度优选的是低于1μm。

[0027]

在一个实施例中,所有的添加的碳化铬或cr

3

c

2

都溶解在所述粘结相中,并且烧结后的硬质合金基本上不含未溶解的碳化铬(作为添加的碳化物或cr

3

c

2

)。优选地是,为了避免存在这种碳化铬,所述cr/(ni+co)的比应足够得低,以保证铬的最大含量不超过在1000℃下在粘结剂相中铬的溶解度极限。

[0028]

为了避免在所述粘结相中产生碳化铬或石墨,所加入的碳的量应该是足够低的水平。

[0029]

优选地是,烧结后的硬质合金不含任何石墨并且也不含任何η相。

[0030]

根据又一实施例,m

7

c

3

存在于所述硬质合金中。在这种情况下,m是cr、ni、co(如果存在的话)和w的组合,即(cr、ni、co、w)

7

c

3

。cr:ni:co:w的精确平衡由所述硬质合金的总碳含量确定。在所述硬质合金中的cr/m

7

c

3

(cr为质量%,m

7

c

3

为体积%)的比适当地是等于或大于0.05,或者等于或大于0.1,或者等于或大于0.2,或者等于或大于0.3,或者等于或大于0.4。在所述硬质合金中的cr/m

7

c

3

(cr为质量%,m

7

c

3

为体积%)的比适当地是等于或小于0.5,或者等于或小于0.4。m

7

c

3

的含量定义为体积%,因为这是其实际测量的方式。在钻岩中,m

7

c

3

的存在所预期到的消极影响不能令人惊讶地被看到。在钻岩中的这种消极影响将是由于额外的碳化物所导致的所述硬质合金的脆性,以及当形成m

7

c

3

时由于降低了粘结相含量所导致的韧性降低。因此,在硬质合金生产过程中碳含量的可接受范围可以是更宽的,这是因为m

7

c

3

可以被接受。这是一个很大的生产优势。

[0031]

在使用过程中,所述钻岩刀片经受强烈的冲击,并且传统的是认为使用过的钻岩刀片比新的、未使用的钻岩刀片更好(更坚韧),这是因为在钻岩中在已经起作用的、使用过的刀片的表面处或该表面附近已经发生了变形硬化和压缩应力的积聚。因此,当与新的刀片相比时,对于使用过的刀片来说,钻头失效的风险降低。本发明提供一种钻岩刀片,其从开始作为新的刀片就已经在所述钻岩刀片的表面和其内部之间呈现出大的硬度差,并且所述钻岩刀片具有更类似于使用过的刀片的表面硬度。因此,根据本发明的钻岩刀片具有较低的早期损坏和失效的风险。

[0032]

此外,在所述钻岩刀片的表面和其内部之间的硬度上的大的差异存在于整个表面上,并且因此也将降低了在处理期间其它类型的失效的风险。

[0033]

在一个实施例中,在所述钻岩刀片的表面的某点处的表面下方0.3mm深度处的硬度与所述钻岩刀片的块体的最小硬度之间的差为至少50hv3,或至少75hv3,或至少100hv3。

[0034]

在一个实施例中,在所述钻岩刀片的某点处的表面下方0.3mm深度处的硬度和在所述表面下方1mm处的硬度之间的差为至少20hv3,或至少25hv3,或至少30hv3,或至少35hv3。

[0035]

在一个实施例中,在所述钻岩刀片的表面下方0.3mm处的平均硬度与所述钻岩刀片的块体中的平均硬度之间的差为至少20hv3,或至少30hv3,或至少40hv3。在0.3mm深度处的平均硬度被定义为在该特定深度处绕该刀片均匀分布的至少50个测量得到的硬度值的平均值。

[0036]

在一个实施例中,在所述钻岩刀片的表面下方0.3mm处的平均硬度和在该表面下方1mm处的平均硬度之间的差为至少15hv3,或至少20hv3,或至少25hv3。在特定深度处的平均硬度被定义为在该特定深度处绕该刀片均匀分布的至少50个测量得到的硬度值的平均

值。

[0037]

在一个实施例中,在所述钻岩刀片的任一点处的表面下方0.3mm深度处的硬度与所述钻岩刀片的块体的最小硬度之间的差为至少20hv3,或至少30hv3,或至少40hv3。

[0038]

在一个实施例中,在所述钻岩刀片的任意点处的表面下方0.3mm处的硬度与在所述钻岩刀片的表面下方1mm处的硬度之间的差为至少15hv3,或者至少20hv3,或者至少25hv3。

[0039]

所述硬质合金的粘结相含量在整个钻岩刀片中是基本上相同的,即,当从所述钻岩刀片的表面到其内部时,不存在粘结相元素(ni、co、cr)的显著梯度。然而,在所述表面和下至0.2mm深度之间的最上方区域中可能出现粘结相含量的轻微差异。

[0040]

本发明的钻岩刀片必须不易于由于脆性相关问题而失效。因此,所述钻岩刀片的硬质合金具有适当的不高于1700hv3、或不高于1650hv3、或不高于1600hv3的块体硬度。

[0041]

硬质合金的硬度取决于wc粒度和粘结相含量。所述钻岩刀片的硬质合金适当地是具有至少800hv3、或至少900hv3、或至少1000hv3的块体硬度。

[0042]

根据一个实施例,根据本发明的钻岩刀片被安装在顶锤(th)装置或潜孔(dth)凿钻装置或旋转凿钻装置或切削盘装置的钻岩钻头本体中。所述旋转凿钻装置可以是油气旋转切削器装置。本发明还涉及一种钻岩装置,特别是顶锤装置或潜孔凿钻装置或旋转凿钻装置或切削盘装置,并且还涉及根据本发明的钻岩刀片在这种装置中的用途。

附图说明

[0043]

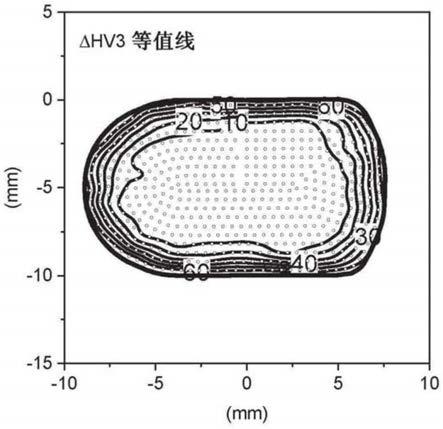

在图2-9中,δhv3表示在特定位置处的硬度(hv3)和在块体中测量得到的平均硬度之间的差。

[0044]

图1是在测试中使用的钻岩刀片的几何结构的示意图。

[0045]

图2示出了未经处理的(=按烧结的)钻岩刀片的具有δhv3等值线的hv3图,其中硬质合金含有5.6wt%的镍但不含铬(样品1)。

[0046]

图3示出了高能振荡碰撞处理(27分钟)后的钻岩刀片的具有δhv3等值线的hv3图,其中硬质合金包含5.6wt%的镍但不含铬(样品1)。

[0047]

图4示出了高能振荡碰撞处理(27分钟)后的钻岩刀片的一部分的具有δhv3等值线的放大hv3图,其中硬质合金包含5.6wt%的镍但不含铬(样品1)。

[0048]

图5示出了高能振荡碰撞处理(60分钟)后的钻岩刀片的具有δhv3等值线的hv3图,其中硬质合金包含5.6wt%的镍但不含铬(样品1)。

[0049]

图6示出了未处理的钻岩刀片的具有δhv3等值线的hv3图,其中硬质合金包含4.9wt%的镍和0.5wt%的铬(样品2)。

[0050]

图7示出了高能振荡碰撞处理(27分钟)后的钻岩刀片的具有δhv3等值线的hv3图,其中硬质合金包含4.9wt%的镍和0.5wt%的铬(样品2)。

[0051]

图8示出了高能振荡碰撞处理(27分钟)后的钻岩刀片的一部分的具有δhv3等值线的放大的hv3图,其中硬质合金包含4.9wt%的镍和0.5wt%的铬(样品2)。

[0052]

图9示出了高能振荡碰撞处理(60分钟)后的钻岩刀片的具有δhv3等值线的hv3图,其中硬质合金包含4.9wt%的镍和0.5wt%的铬(样品2)。

[0053]

图10示出摆锤测试装置的示意图(参见示例4)。

具体实施方式

[0054]

示例

[0055]

示例1,比较例,不含cr的ni基硬质合金

[0056]

作为所使用的第一种材料,具有5.6wt%ni和余量wc的硬质合金材料根据已建立的硬质合金工艺制备。wc、ni和w的粉末与硬质合金研磨体一起在球磨机中进行研磨。在研磨之前,以fsss测量得到的wc粉末粒度为5-8μm。研磨在湿条件下进行,使用92%乙醇,加入2wt%聚乙二醇(peg 8000)作为有机粘结剂。研磨后,将浆液在n

2

气氛中喷气干燥。通过单轴压制生产出具有所需形状的生坯,并通过使用sinter-hip在55巴氩气压力中以1500℃烧结生坯1小时。

[0057]

该材料被标记为样品1。

[0058]

示例2,本发明,含cr的ni基硬质合金

[0059]

作为所使用的第二材料,根据已建立的硬质合金工艺制出具有4.9wt%ni、0.5wt%cr和余量wc的硬质合金材料。wc、ni、cr

3

c

2

和w的粉末在球磨机中进行研磨。在研磨之前,以fsss测量得到的wc粉末粒度为5-8μm。研磨在湿条件下进行,使用乙醇,并且添加2wt%聚乙二醇(peg 8000)作为有机粘结剂(压制剂)和硬质合金研磨体。研磨后,将浆液在n

2

气氛中喷气干燥。通过单轴压制生产出具有所需形状的生坯,并通过使用sinter-hip在55巴氩气压力中以1500℃烧结生坯1小时。

[0060]

该材料被标记为样品2。

[0061]

所述烧结材料的详细情况列于表1。

[0062]

表1.根据示例1-2生产的材料的详细情况。

[0063] 参照cr-等级 样品1样品2ni(wt%)5.64.9cr(wt%)-0.5c(wt%)5.75.7w(wt%)88.788.9体积%粘结剂(fcc)**10.810.8密度(g/cm

3

)15.1015.00hv20*12821392

[0064]

*使用20kg载荷的物体维氏压痕

[0065]

**用thermo-calc软件和tcfe7数据库计算

[0066]

示例1-2的烧结样品的wc粒度

[0067]

根据示例1-2的烧结材料(样品1和样品2)的平均wc粒度由显示所述材料代表性横截面的sem显微照片确定。样品制备的最后步骤是通过以下进行的:用1μm金刚石膏料在软布上抛光,然后用murakami溶液(村上溶液)蚀刻。通过使用背向散射电子检测器(bse),在15kv加速电压和10mm的工作距离下获得sem显微照片。所用的放大倍数对于材料样品1为3000x,对于样品2为4000x。

[0068]

通过使用下述的jeffries方法(杰弗里斯方法),对于每种材料,从至少两张不同显微照片来评估平均wc粒度。然后,由从(分别对于每种材料的)各张显微照片获得的平均

粒度值计算平均值。使用改进的jeffries方法进行平均粒度评估的方法如下:

[0069]

在sem显微照片中选择具有适当尺寸的矩形框架,以便包含最少300个wc晶粒。手动计数在所述框架内的晶粒和与所述框架相交的晶粒,并且从等式(1-3)获得所述平均粒度:

[0070][0071][0072][0073]

其中:

[0074]

d=平均wc粒度(μm)

[0075]

l

1

、l

2

=框架的边长(mm)

[0076]

m=放大倍数

[0077]

l

scale mm

=显微照片上以mm为单位的比例尺的测量长度

[0078]

l

scale micro

=比例尺相对于放大倍数的实际长度(μm)

[0079]

n

1

=完全在框架内的晶粒数量

[0080]

n

2

=与框架边界相交的晶粒数量

[0081]

wt%co=已知的以wt%计的钴含量。

[0082]

等式(2)用于基于在所述材料中的已知的co含量来估算wc比重。然后,等式(3)由在所述框架中的总的wc面积与其中所含的晶粒数量的比率得出所述平均wc粒度。等式(3)还包含一个校正因子,用于补偿以下事实:在随机2d截面中,不是所有的晶粒都将通过它们的最大直径被截面。

[0083]

表2显示了通过上述程序、对于根据示例1-2的材料(样品1和样品2)所获得的平均wc粒度值。

[0084]

表2

[0085][0086]

示例3,钻头刀片及其处理

[0087]

钻头刀片分别由根据示例1和2中的描述的材料制成。所述刀片的外径(od)尺寸为10.0mm,高为16.6mm,且每个刀片的质量约为16.6g,并具有球形圆顶(“切削刃”)。将刀片在负型部件(negative part)上进行研磨,但使圆顶和底部处于按烧结状态下。其中一些刀片

使用最好描述为“高能量振荡碰撞方法”的方法进行处理,该方法在下文中被称为e-方法。所用的设备是商业上可获得的商标为corob

tm simple shake 90的喷涂摇动器,其最大载荷为40kg,最大摇动频率为65hz。所述e-方法基于封闭容器的快速振荡运动,所述封闭容器填充有刀片或者刀片和翻滚介质的组合,其中,所述容器在45hz的摇动频率下反复地经受通常高达8.8g的加速度峰值,其中g=9.81m/s

2

。所述振荡运动主要沿着z轴(即,竖直轴)以几厘米的幅度发生,并且同时在水平面中沿着y轴发生强度较小的运动。通过与所述正移动的容器的器壁碰撞以及随后与其它刀片和翻滚介质碰撞,所述刀片被设定成处于运动。所述速度矢量反转的高频率(即,运动方向的频繁突然变化)导致每单位时间内的大量高能量的刀片碰撞。e-方法的这种特性使得能够在非常短的处理时间之后就在已经处理过的刀片中获得所需的效果。

[0088]

用于e-方法刀片处理的程序对应于45hz的振动频率。将5-20个钻岩刀片与4.5kg介质(sandvik h10f等级的具有球形顶部和底部以及在其之间的负型部件的硬金属丸粒,总高度=6.95mm,负型部件的高度为3.22mm且负型部件的直径=6.67mm,且各丸粒的质量为约3g)和用于冷却的1-2分升的冷水一起置于具有双盖且尺寸为133mm高和122mm直径的硬且热稳定的塑料容器中。所述容器中的填充高度为约1/2,且不应超过3/4。自动地夹住一至四个容器,然后开始摇动。使用的频率是45hz,对于一些刀片的摇动时间是27分钟,并且对于一些刀片的摇动时间是60分钟。为了防止所述容器被过度加热和熔化,在所述处理期间,所述容器的冷却必须在9分钟之后进行。

[0089]

所述e处理已经显示出显著地增加了对由于高冲击力而导致的早期失效的抵抗性,而且,由于所述处理的效果存在于所述钻头刀片的周围,因此它也将防止在操作期间的其它类型的刀片失效。所述方法还使得与块体硬度(=初始烧结硬度)相比,在整个表面上和在刀片内部几mm处的硬度(hv3)显著增加。

[0090]

示例4,钻头刀片及其处理

[0091]

分别根据示例1和2中的描述制备另外的钻头刀片。所述刀片的外径(od)尺寸为7.3mm,高9.8mm,且每个刀片的质量约为4.8g,并具有球形圆顶(“切削刃”)。将所述刀片在负型部件上进行研磨,但使圆顶和底部处于按烧结状态下。除了摇动时间为9分钟外,其中一些刀片使用在示例3中所述的“e-方法”进行处理。

[0092]

示例5,硬度测量

[0093]

由高能表面处理引起的硬化可以通过执行维氏硬度图(vickers hardness mapping)来表征。沿着纵向轴线将所述刀片截面,并使用标准程序抛光。然后,在3kg载荷下,维氏压痕系统化地分布在抛光的截面上。对于所施加的方法的更详细描述,参见以下:

[0094]

使用由kb pr

ü

ftechnik gmbh(kb测试技术有限公司)提供的kb30s可编程硬度测试仪执行硬度测量,所述测试仪相对于英国的欧洲产品校准实验室发出的hv3测试块进行校准。硬度根据iso en6507进行测量。hv3表示3kg载荷,hv5表示5kg载荷,等等。

[0095]

hv3测量按以下方式进行:

[0096]

·

扫描样品的边缘。

[0097]

·

编程所述硬度测试仪,以在距所述边缘的限定距离处形成压痕。

[0098]

·

将在所述压痕之间的距离编程为0.3mm或更大。

[0099]

·

在所有编程坐标处压入3kg载荷。

[0100]

·

计算机将载物台移动到具有压痕的每个坐标,并且运行自动调光、自动聚焦、且然后自动测量每个压痕的尺寸。

[0101]

·

用户检查所述压痕的所有照片,以寻找焦点和干扰结果的其它事项。

[0102]

通过测量在标记所述图中的hv3压痕的实际位置的

“◇”

符号之间的距离、然后与在x和y轴中给出的mm刻度相关联,可以在所述图中找出实际距离。

[0103]

使用在表面下方0.3mm处测量得到的硬度值的原因是,使用本文中所用的维氏压痕法难以测量在正好表面处的硬度。

[0104]

图2-9示出了针对样品1和样品2(根据示例3)的钻头刀片形成的压痕的结果的硬度图(hv3图)。

[0105]

表3显示了根据示例3处理的样品1和样品2的每个轮廓的平均硬度值(在表面下方给定距离处测量得到的所有hv值)。

[0106]

表3

[0107][0108]

示例6,样品1和样品2的冲击韧性测试

[0109]

使用摆锤冲击测试来测试在按烧结状态下的和在e处理后的样品1和样品2(根据示例3)的钻头刀片的冲击韧性。摆锤测试装置的示意图示于图10中。所用的测试程序如下:

[0110]

根据示例3制造的具有5.0mm半径和10.0mm直径的圆顶形刀尖的采矿刀片被牢固地安装到刀架(a)中,并且仅有圆顶部分突出。在摆锤(b)上安装较硬的相对表面,其在图15中图示为在摆锤锤头上的浅灰色区域。所用的相对表面是具有维氏硬度(hv30)为约1900的硬质细粒硬金属等级制成的经抛光的sngn板(h=5.00mm,l=19.40mm,w=19.40mm)。。

[0111]

当所述摆锤被释放时,所述相对表面撞击所述样品刀尖。如果所述样品失效,则对于给定的初始摆锤角度,所述样品吸收的冲击能量ae(焦耳)使用等式5计算。

[0112]

ae=(m

tot

*g*l*(1-cos(α))

ꢀꢀꢀꢀꢀꢀꢀ

(5)

[0113]

其中m是摆锤的总质量4.22kg,g是重力常数9.81m/s

2

,l是摆锤长度0.231m,并且α是以弧度为单位的角度。

[0114]

为了确定使样品断裂所需的能量,首先,通过从适当的小角度释放的摆锤来冲击样品。然后,该角度以5度的步长逐步增加,直到样品失效为止。所述样品在每个冲击能量水平(角度)下冲击一次。可见的裂纹或剥落被认为是样品失效。从低冲击能量水平开始的第

一次测试在评估中不被算是有效的。在用于评估的下面的测试中,所述角度从首次观察到失效的角度减小5度,随后以更精细的3度步长再次增加,直到再次达到失效为止。目标结果是每个刀片在第二次角度(冲击)处失效,然而,其中一些刀片仅在第三次冲击时失效。这些也被算为有效结果。在第一次冲击中失效的刀片不包括在所述评估中。在这些测试中,每5-10次冲击就更换所述相对表面。作为不同表面处理的函数的对样品1和样品2的所得结果示于表4和5中。

[0115]

表4.样品1(比较例)

[0116][0117]

表5.样品2(本发明)

[0118][0119]

在表2和3中:δae以百分比计算如下:

[0120]

δae=((平均ae(经处理)-平均ae(od-研磨))/平均ae(od-研磨))*100)

[0121]

其中ae是断裂时吸收的能量。

[0122]

结果表明,当将已经被e处理的含铬刀片与不含铬的刀片(261%)进行比较时,作为使样品断裂所需的能量测量得到的抗失效性增加得更多(295%),参照水平为未处理(od-研磨)的样品。

[0123]

示例7,样品1和样品2的韧性

[0124]

通过使用刀片压缩测试来表征样品1和样品2(根据示例4制出)的钻头刀片的韧性,所述刀片压缩测试是示例6中使用的摆锤测试的替代。

[0125]

对于每种材料,样品1和样品2,来自同一批次的其中一部分刀片在按烧结状态下进行测试,而另一部分的刀片在使用示例4中已经描述的e-方法处理9分钟之后进行测试。

[0126]

所述刀片压缩(ic)测试方法包括在两个平面平行的硬的相对表面之间以恒定的位移速率压缩钻头刀片,直到刀片失效为止。使用了基于iso 4506:2017(e)标准的“硬金属-压缩测试”的测试夹具,其中硬质合金砧的硬度超过2000hv,而所述测试方法本身适合于钻岩刀片的韧性测试。将夹具装配到instron 5989测试框架上。加载轴线与所述刀片的旋转对称轴线相同。

[0127]

所述夹具的相对表面满足在iso 4506:2017(e)标准中要求的平行度,即最大偏差为0.5μm/mm。这对于测试对准和结果的可重复性都是非常重要的。被测试的刀片以等于0.6mm/分钟的十字头位移的恒定速率加载,直至失效为止,同时记录载荷-位移曲线。在测

试评估之前,从测量得到的载荷-位移曲线中减去测试台及测试夹具柔量。对每种材料和处理测试两个刀片。在每次测试之前检查相对表面是否有损伤。当测量的载荷突然下降至少1000n时,确定发生了刀片失效。随后检查测试后的刀片证实这在所有情况下都与肉眼可见的裂纹的出现一致。

[0128]

材料韧性通过直到断裂为止的总的吸收变形能量来表征,其被表示为aeic。对于每个测试,aeic被计算为在直到断裂为止的测量得到的载荷-位移曲线下的总面积。表6显示了针对样品1和样品2的分别为按烧结状态下和e处理9分钟后的材料所获得的aeic的平均值。δaeic,即在所述处理后的吸收能量中的平均百分比的增加也被包括在该表中。所述增加从所吸收的能量值的平均值被计算为:

[0129]

δaeic=((处理的aeic

–

按烧结的aeic)/按烧结的aeic)*100

[0130]

表6.在刀片压缩测试中吸收的能量

[0131][0132]

从所述测试结果可以看出,即使短的9分钟e-方法处理时间也导致了吸收的能量显著增加。与用无铬的样品1所获得的463%相比,所述处理的效果对于含铬的样品2而言明显更明显,其中δaeic为511%,尽管两种材料的粘结相体积相等。

[0133]

示例8,磨蚀磨损测试

[0134]

在磨蚀磨蚀测试中测试了按烧结状态下的和在e处理后的根据示例3的样品1和样品2(外径球形前部)的钻头刀片,其中样品刀尖在车削操作中抵靠在旋转的花岗岩圆材相对表面上进行磨损。使用的测试参数如下:对每个刀片施加200n的载荷,花岗岩圆材的转数rpm=280,圆材周长范围为44至45cm,水平进刀速度为0.339mm/转。每个测试中的滑动距离是恒定的150m,并通过连续的水流冷却所述样品。在测试之前和之后,仔细称重每个样品。在150m的滑动距离后评估每种材料的一到两个样品的质量损失。表7中列出了每种被测试材料和不同表面处理的样品体积损失,这些损失是由测得的质量损失和样品密度计算得出的。

[0135]

磨蚀磨损测试结果清楚地表明,与参照材料(样品1)相比,根据本发明的材料(样品2)的耐磨性显著增加。还观察到经过e-方法表面处理27分钟的刀片的耐磨性进一步提高。

[0136]

表7.在磨蚀磨损测试中测得的样品磨损结果。

[0137]

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让