一种新型状态可监控可调的气囊工具头的制作方法

2021-01-30 05:01:35|

2021-01-30 05:01:35| 245|

245| 起点商标网

起点商标网

[0001]

本发明涉及超精密抛光加工领域,尤其是涉及一种新型状态可监控可调的气囊工具头。

背景技术:

[0002]

中国专利cn102825543b公开一种用于气囊式抛光的气囊抛光头,当气囊内部压力改变时,气囊的变形量小,可定位精度、显著提高加工精度的用于气囊式抛光的气囊抛光头。包括轴连接头、球冠形气囊壳和抛光材料层,球冠形气囊壳的开口端与轴连接头固连,抛光材料层粘固于球冠形弹性外层表面;其特点在于,球冠形气囊壳设有球冠形弹性外层和球冠形弹性内层,球冠形弹性内层的弹性模量大于球冠形弹性外层的弹性模量,球冠形弹性外层直接注塑成型在球冠形弹性内层表面,球冠形弹性外层与球冠形弹性内层固结。该专利可实现气囊式抛光功能,但其球冠形弹性外层直接粘结在球冠形弹性内层的外表面缺乏结构的固接,使用过程中易脱落增加气囊工具头使用的不稳定性,导致气囊工具头寿命降低。在气囊工具头高速旋转工作时,其动平衡对加工质量影响极大,该专利缺乏对动平衡的考虑。

[0003]

中国专利cn108481189b公开一种可自调气压的气囊抛光头,包括气囊盘、抛光气囊、气压自调节模块以及进气阀门;该抛光气囊的加工侧为球冠形,另一侧固定安装在该气囊盘上;抛光气囊内部设有抛光腔,该抛光气囊加工侧外表面相对该抛光腔区域,部分或者全部区域与抛光工作部位相对;该气压自调节模块用于所述抛光腔内的气压自动调节;该进气阀门用以配合实现向抛光气囊进行充气,该专利为柔性的气囊工具头,刚性不足,自调节模块结构复杂,其气腔范围相对于加工接触的区域要大的多,因此在加工过程中针对气压的控制对气囊工具头加工接触区域的气囊工具头变形情况的控制效果不明显。

[0004]

对于气囊工具头使用时其与工件的相对位置的确认是借助外界的辅助设备来测量定位的,传统的方式是通过“试切法”进行对刀,因为气囊工具头是有一定柔性的加工工具,通过人工试切法进行对刀确定气囊工具头工具与被加工件之间的相对位置不仅准确度低而且效率也低,另一种是通过:将测头安装在机床的精度较准确的位置如主轴,获取工件的工件原点坐标,测量完毕再将测头等辅助设备卸下,再装上气囊头去接触工件,完成高度方向的对刀。该方法操作步骤繁琐且耗时长,每次进行这样的对刀方式就引进了辅助设备安装时带来不确定性的误差。

[0005]

总之,现有的气囊工具头基本为纯结构,对其各状态的监控采用外部辅助设备来完成,本发明的气囊工具头将状态监测的功能集成到气囊工具头的结构中。另外,气囊工具头采用的是进动方式加工,以刀柄轴线为轴线所对应的球冠有一片区域在加工过程中基本不接触工件,对于大尺寸的气囊工具头属于一片利用率极低的区域及内部的腔体可充分利用。

技术实现要素:

[0006]

本发明的目的在于针对现有气囊存在的各重要状态如气压、位置、温度、压力需借助外界的装置辅助检测来达到控制目的等不足,提供提高使用可靠性、稳定性,并加入内置检测装置来完成气囊的各状态监测与控制的一种新型状态可监控可调的气囊工具头。

[0007]

本发明包括半柔性球冠气囊外壳、气囊工具头刀柄、开槽锁紧圆螺母、气电滑环、精密对刀装置和气囊工具头状态监控系统;所述半柔性球冠气囊外壳通过开槽锁紧圆螺母压紧固定安装在气囊工具头刀柄上,所述气囊工具头刀柄与外部驱动装置的轴联结,所述气电滑环转子安装在驱动气囊工具头转动的装置的轴上,气电滑环定子安装在驱动气囊工具头转动的装置的固定结构上,所述精密对刀装置安装在气囊工具头刀柄的安装孔上,所述气囊工具头状态监控系统的各传感器分布在气囊工具头各状态发生的位置,由排布在气囊工具头中的电路及气路汇总到气电滑环定子处,完成气囊工具头状态信号和气路的输入、输出。

[0008]

所述半柔性球冠气囊外壳的球冠部分由外层橡胶、中间金属层、内橡胶层组成类似三明治的三层半柔性结构,基座与中间金属层配合的圆周面上设有环槽,将中间金属层的圆周面压入这个槽中后在中间金属层外圆周面上套上钢套,再在三者装配后的圆周面上圆周阵列打贯穿孔。外层橡胶和内橡胶层在球冠部分与中间金属层直接粘结固定,外层橡胶和内橡胶层在非球冠部分通过贯穿孔连通,并由基座上的环槽实现结构固定与粘结固定在基座上。

[0009]

进一步的,所述气囊工具头刀柄的上盘面设有气路通孔、电路通孔、起吊孔、配重槽,气囊工具头刀柄的下盘面设有定位环、限位筋、安装孔;所述半柔性球冠气囊外壳的基座与气囊工具头刀柄的下盘面定位环配合装配,并通过所述开槽锁紧圆螺母压紧固定安装在气囊工具头刀柄上;气囊工具头刀柄用于作为中间载体连接驱动装置、半柔性球冠气囊外壳及精密对刀装置;

[0010]

加工时,气囊工具头刀柄轴线与被加工件加工接触面法线成20

°

~25

°

进动角。

[0011]

外橡胶层的厚度可为5~7mm,中间金属层的厚度可为0.5~1.2mm,内橡胶层的厚度可为为2~3mm,气压调控气囊的橡胶厚度为0.5~2mm。

[0012]

所述半柔性球冠气囊外壳的底部加工接触少的区域可分离作为其他装置的安装使用空间;

[0013]

在气囊工具头呈进动角工作时,半柔性球冠气囊外壳的底部区域几乎不参与接触加工,可将这个区域分割作为一个防水盖子,即盖子的结构与气囊工具头契合成球状,为防止抛光液溅射到气囊头内腔,防水盖子可设计成管螺纹联结,达到防水与方便拆装使用的目的。

[0014]

所述气电滑环由气电滑环转子和气电滑环定子组成,气电滑环转子安装在驱动气囊工具头转动的装置的轴上,气电滑环定子安装在驱动气囊工具头转动的装置的固定结构上,起到传递、连通转动部件与固定部件之间气体与电信号的作用。

[0015]

所述精密对刀装置安装在气囊工具头刀柄安装孔上,精密对刀装置包括伸缩直线电机、侧头、防水罩及这三个部件的联结零件,用于获取气囊工具头与工件的准确相对位置状态。

[0016]

所述气囊工具头状态监控系统包括气压监控模块、位置监控模块、温度监测模块

与压力监控模块,分别用于监控气囊工具头的气压、位置、温度与压力四种重要状态;所述气压监控模块包括气压调控气囊、气路元件、气压传感器、电磁阀及其对应的检测与控制电路共同完成气囊内腔的气压的检测与调整控制;所述气压调控气囊是沿圆周排列填充安装在所述半柔性球冠气囊外壳内腔,其平顶面上设有气孔,气压调控气囊的安装数量满足正好将半柔性球冠气囊外壳内腔完成填满,具有可更换性;所述气路元件包括气管、气管快速接头和气电滑环的气路部分;所述温度监测模块包括温度传感器及其对应的监测电路,温度传感器可在半柔性球冠气囊外壳的中间金属层与内橡胶层之间的位置圆环排布;所述压力监控模块包括压力传感器及其对应的监测电路,压力传感器可在半柔性球冠气囊外壳的中间金属层与内橡胶层之间的位置圆环排布;所述位置监控模块包括精密对刀装置及其对应的检测与控制电路。

[0017]

本发明根据现有的气囊工具的制造与使用过程中得出的需求将气囊工具头的结构进行优化,本发明以气囊工具头刀柄、半柔性球冠气囊外壳、开槽锁紧圆螺母作为气囊工具头的基础构架,结合其内部气压、气囊工具头在机床的位置、自身的温度、受力状态监控系统由各部分协调进行实时监测与控制来完成精密、超精密抛光。半柔性球冠气囊外壳通过气压调控气囊结合气囊状态监控系统中的气压监控部分时刻保证气囊工具头的内部气压的稳定;所述精密对刀装置通过内置可伸缩侧头与对刀仪配合进行对刀精确获取抛光加工前气囊工具头与工件的相对位置状态,为工件提供准确的加工轨迹;该气囊工具头工作时的温度状态与受力情况通过气囊状态监控系统的电偶式温度传感器与贴片式压力传感器进行实时监测,获取的状态数据传输到监控系统后作出相应的控制措施。本发明提高了使用的可靠性、稳定性,并加入了内置的检测装置来完成气囊的各状态的监测与控制。

附图说明

[0018]

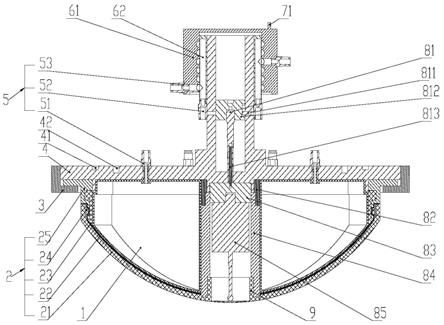

图1为本发明实施例的全剖视图结构示意图之一。

[0019]

图2为本发明实施例的全剖视图结构示意图之二。

[0020]

图3为本发明实施例的获取气囊工具头位置状态示意图。

[0021]

图4为本发明实施例的气囊工具头刀柄全剖视图结构示意图。

[0022]

图5为本发明实施例的半柔性球冠气囊外壳全剖视图结构示意图。

[0023]

图6为本发明实施例的气压调控气囊的结构示意图。

[0024]

图中,各标记为:1、气压调控气囊;11、输气孔;12、气压调控气囊电路通道;2、半柔性球冠气囊外壳;21、外橡胶层;22、中间金属层;23、内橡胶层;24、钢套;25、基座;3、开槽锁紧圆螺母;4气囊工具头刀柄;41、起吊孔;42、配重槽;431、电路通孔;432、气路通孔;44、定位环;45、限位筋;46、安装孔;47、刀柄轴;48、上盘面;49、下盘面;5、气管快速接头;51、气囊工具头刀柄的气管快速接头;52、气电滑环转子的气管快速接头;53、气电滑环定子的气管快速接头;61、气电滑环定子;62、气电滑环转子;71、气电滑环定子的电线接口;72、气电滑环转子的电线接口;81、直线伸缩电机;811、紧定螺钉;812、直线伸缩电机固定头;813、直线伸缩电机伸缩杆;82、防水罩连接头;83、侧头伸缩接头;84、防水罩;85、侧头;86、对刀仪;9、防水盖;10、工件。

具体实施方式

[0025]

以下实施例将结合附图对本发明作进一步的说明。

[0026]

参见图1~6,本发明实施例包括半柔性球冠气囊外壳2、气囊工具头刀柄4、开槽锁紧圆螺母3、气电滑环、气压调控气囊1、精密对刀装置及气囊工具头状态监控系统。所述气囊工具头状态监控系统包括气压监控、位置监控、温度监测与压力监控四个部分分别对应所述气囊工具头的气压、位置、温度与压力四种重要状态。

[0027]

半柔性球冠气囊外壳2包括外橡胶层21、中间金属层22、内橡胶层23、钢套24和基座25。球冠部分是类似三明治的三层半柔性结构,中间层金属层22是由金属薄板材料冲压制成,在保证柔性的同时还具有一定的刚性,所以所选金属材料的物理性能、冲压性能满足冲压成球冠状后不发生褶皱、破裂且定形性好,冲压成形后进行热处理工艺来细化晶粒、改善表面质量以提高抗疲劳性能。基座25上与中间金属层22配合的圆周面切一个环槽后将中间金属层22固定处的圆周面压入这个槽中后套上钢套24,在三者装配后的圆周面上圆周阵列打贯穿孔。外层与内层由橡胶注塑粘结在中间金属层22,内橡胶层21、外橡胶层23在球冠部分与中间金属层22直接粘结固定,内橡胶层21、外橡胶层23通过上述的圆周阵列贯穿孔连通,并由基座25上的环槽实现结构锁紧与注塑粘结双重固定在基座上。在气囊工具头呈进动角工作时,半柔性球冠气囊外壳2的底部区域几乎不参与接触加工,将这个区域分割作为一个防水盖9,即防水盖9的结构与气囊工具头契合成球状,为防止抛光液溅射到气囊头内腔,防水盖9设计成管螺纹联结,达到防水与方便拆装使用的目的。

[0028]

气囊工具头刀柄4作为连接驱动装置与半柔性球冠气囊外壳2的中间载体,刀柄的上盘面48设有与本发明相适应的结构包括起吊孔41、配重槽42、气路通孔432、电路通孔431、刀柄下盘面49设有定位环44、限位筋45、安装孔46,其中起吊孔41用于移动气囊工具头时装配吊耳便于搬运与安装,配重槽42用于加配重块来实现气囊工具头的动平衡,定位环44是用于与半柔性球冠气囊外壳2的基座25内圆配合定位后通过开槽锁紧圆螺母3压紧固定安装在气囊工具头刀柄4上,限位筋45是用于限定气压调控气囊1的圆周运动使之固定,安装孔46用于精密对刀装置的安装。

[0029]

气压监控模块包括气压调控气囊1、气路元件、气压传感器、电磁阀及其对应的检测与控制电路共同完成气囊内腔的气压的检测与调整控制。气压调控气囊1是沿圆周排列填充安装在所述半柔性球冠气囊外壳2内腔,气压调控气囊1的安装数量满足正好将半柔性球冠气囊外壳2内腔完成填满,具有可更换性;气路元件包括气管、气管快速接头5和气电滑环的气路部分;来自气源的主气路分成与气压调控气囊1数量一致的分路,经过气压传感器以及电磁阀后通过气电滑环的气路部分将气体输入正在转动的气囊头工具,从气囊工具头刀柄4的气路通孔432进入气压调控气囊1平顶面上的输气孔11到达内腔。气压传感器和电磁阀用于实时对气囊内腔的气压检测与调控,降低波动使气压时刻稳定,保证加工的质量。

[0030]

精密对刀装置安装在所述气囊工具头刀柄4安装孔位46上,包括直线伸缩电机81、紧定螺钉811、直线伸缩电机固定头812、直线伸缩电机伸缩杆813、防水罩连接头82、侧头伸缩接头83、防水罩84、侧头85、对刀仪86。直线伸缩电机81通过直线伸缩电机固定头812安装在刀柄轴47中,直线伸缩电机伸缩杆813前端与侧头85连接,控制侧头85的伸出与收回,自动完成对刀工作,获取气囊头工具的坐标数据传输到数控中心,得到气囊工具头与工件10的准确相对位置状态。

[0031]

气囊工具头状态监控系统中温度监测部分与压力监控部分包括温度传感器、压力传感器及其对应的检测与控制电路。在加工过程中气囊工具头出现异常情况与出现失效时最能直接体现的气囊工具头所受的力的状态,所以很有必要对气囊工具头的受力状态进行实时监测。在加工接触区对应的气压调控气囊1与半柔性球冠气囊外壳2的内橡胶层23之间的位置圆环排布贴片式压力传感器进行力的状态监控。半柔性球冠气囊外壳2的中间金属层22的变形会产生热量,加工接触时半柔性球冠气囊外壳2也将产生热量,为防止因抛光液供给异常导致气囊工具头烧伤以及气囊工具头的异常受力引起大变形发热,在加工接触区对应的半柔性球冠气囊外壳2的中间金属层22与内橡胶层23之间的位置圆环排布电偶温度传感器对气囊工具头的温度变化情况进行实时监测。

[0032]

以下给出本发明的装配流程:

[0033]

以气囊工具头刀柄4为中间载体连接安装各零部件。直线伸缩电机81的驱动线先放入气囊工具头刀柄4的刀柄轴47轴孔从轴上的孔位-穿出后,将直线伸缩电机81插进直线伸缩电机固定头812上一起从气囊头刀柄4的刀柄轴47轴孔插入,直线伸缩电机固定头812与刀柄轴47轴孔过渡配合,由直线伸缩电机81的前端轴肩定位后,使用紧定螺钉811固定直线伸缩电机固定头812,即也将直线伸缩电机81固定。直线伸缩电机伸缩杆813的前端与侧头伸缩接头83连接,侧头伸缩接头83与侧头85连接。在安装孔46装上防水罩连接头82,装上防水罩84再加上防水盖9来达到保护侧头85和防水的作用。连接好气囊工具头刀柄4上盘面48之上部分的气路与电路,将电路穿过刀柄盘面,接上贴片式压力传感器和电偶式温度传感器,将气压调控气囊1沿着限位筋45排布好在气囊工具头刀柄4上,传感器电路穿过气压调控气囊电路通道12将贴片式压力传感器和电偶式温度传感器黏贴固定在接触区-所在的圆环区域。通过定位环44使半柔性球冠气囊外壳2实现定位扣在气压调控气囊1上,锁上开槽锁紧圆螺母3压住半柔性球冠气囊外壳2的基座25使之固定。气电滑环定子61安装在气囊工具头臂上,气电滑环转子62安装在气囊头刀柄4的刀柄轴47外圆周面上,采用紧定螺钉811固定。气电滑环定子的电线接口71为各电路入口,经过滑环后从气电滑环转子的电线接口72为气囊工具头的直线伸缩电机81、贴片式压力传感器和电偶式温度传感器供电。气路由气电滑环定子61上的各气路经过滑环后从气电滑环转子62的轴端面气孔连接到各气压调控气囊1的输气孔11。加工时,将气压调控气囊1充满一定的气压后转动气囊工具头,然后气囊头刀柄4轴线与被加工件加工接触面法线成20

°

~25

°

进动角后下压一定高度到工件10表面开始进行加工工作。

[0034]

以下给出本发明的状态监控原理:

[0035]

本发明的监测与控制状态分为:气压、位置、温度与压力四种重要状态。通过气压调控气囊1结合气路控制气囊轮廓面型状态,提高对气压稳定性的控制,加强贴合性,提高加工的精度;加工前通过精密对刀装置自动对刀获取位置状态;加工过程中的受力状态、温度状态由气囊工具头状态监控系统中温度监测部分与压力监控部分完成。

[0036]

使用气囊工具头加工工件前,需在半柔性球冠气囊外壳2外橡胶层21用胶水贴上抛光材料层。气囊工具头的气腔范围相对于加工接触的区域-要大的多,因此为加强在加工过程中气压对气囊工具头加工接触区域-的气囊工具头变形情况的柔性控制,在气腔中布置了气压调控气囊1实现对加工接触区域气压稳定性的控制,降低气压波动对气囊工具头加工过程的影响,提高精度,增强贴合性。每个气压调控气囊1圆形阵列排布填充气囊工具

头的空腔,且每个气压调控气囊1的尺寸与结构一致,提高了其互换性,方便装配。气压调控气囊1的上平面设有凹槽与气囊工具头刀柄4的限位筋45相契合以限制其周向移动,气压调控气囊1的上平面还设有输气孔11,气管快速接头51安装在气孔上实现与外接气路的快速连接。将每一路气压调控气囊1的气路使用电磁阀控制,并与气压传感器联结。气压传感器对每一路气压调控气囊1的气压进行实时监测,当监测到每个气压调控气囊1所在范围作为加工接触区-其腔体内的气压因受到半柔性球冠气囊外壳2变形挤压而增大时控制电磁阀打开排气口排出部分气体来使气压调控气囊1腔内气压稳定,当监测到气压调控气囊1所在区域离开加工接触区-后半柔性球冠气囊外壳2恢复原来的形状使腔体内的气压下降时控制电磁阀打开进气口充气至原气压值。

[0037]

因为气囊工具头是有一定柔性的加工工具,无法通过试切法进行对刀来准确确定气囊工具头与被加工件之间的相对位置,所以本发明将测头85集成到气囊工具头中在使用气囊工具头前采用对刀仪自动对刀的方式对刀。根据使用情况通过直线伸缩电机81的驱动使侧头85伸出、收回,配合对刀仪86实现自动对刀。按机床x、y、z三个方向的直线轴,侧头85的z轴方向用来寻找工件10的最高点或零件不同高度的测量。x/y轴方向的测量用于测量被加工工件10的长度、宽度,这样获得的三个方向的坐标值结合数控系统可实现工件10原点的找准,补偿工件坐标系的误差,确定加工量,提高对刀效率。因为气囊工具头加工零件时是通过的抛光材料层配合抛光液进行加工,而在加工一段时间后抛光层会磨损,所以需要对其进行修整使之重新具备抛光能力,因此每次在线修整后都需要进行重新确定各坐标系z方向的关系。在安装、使用精密对刀装置时将防水盖子9取下,使用气囊工具的加工过程中将其旋紧保护气囊工具内腔不受抛光液的影响。被加工工件的安装位置每次都不一致,加工前需要进行对刀。

[0038]

对刀过程:因为侧头85与气囊工具头气囊工具头刀柄4同轴配合,所以侧头85的球心在气囊工具头气囊工具头刀柄4上,即侧头85与气囊工具头的水平坐标一致,即侧头85的球心与气囊工具头水平坐标差值

△

x和

△

y为零。将气囊工具头的轴线与z坐标平行放置,使用侧头85从正上方去触碰放置在指定位置的对刀仪86获得一个z坐标值z1,再将气囊工具头呈进动角姿态后从正上方用气囊工具头去触碰对刀仪86获得另一个z坐标值z2,即得到侧头85的球心与气囊工具头的高度差

△

z。再次将气囊工具头的轴线与z坐标平行放置,使用侧头85去分别两两触碰工件10的两对对边得到四个坐标数据,垂直每组对边的坐标数据值相加除以2后即得到工件10的中心坐标值(x0,y0)。仍将气囊工具头的轴线与z坐标平行放置并令水平坐标移动至坐标值(x0,y0)处使用侧头85去触碰工件10,获得工件最高点的z坐标值z0。将得到的工件10的中心最高点位置坐标(x0,y0,z0)与(

△

x,

△

y,

△

z)相加减就可得到气囊工具头坐标系下的工件中心点坐标,完成精确自动对刀。

[0039]

在加工过程中,气囊工具头出现异常情况与出现失效时最能直接体现的气囊工具头所受的力的状态,位于加工接触区-对应的气压调控气囊1与半柔性球冠气囊外壳2内橡胶层23之间的位置圆环排布的贴片式压力传感器,将半柔性球冠气囊外壳2在加工使用过程中接触区域-产生的变形,通过贴片式压力传感器将变形量信号传输到电控中心,由金属材料的变形与应力关系建立变形量与所受的力一一对应的关系,一旦出现异常如大下压量、中间金属层22疲劳失效等引起的力幅波动导致气囊工具头的变形异常反应到贴片式压力传感器转换成受力情况,即下达指令让气囊工具头远离被加工件并停止机床工作。

[0040]

因为大尺寸工件的加工,下压量大、加工时长长、转速过快都会导致气囊工具头发热情况严重,发热严重时会出现烧伤损坏抛光材料层,加剧气囊工具头的损坏。半柔性球冠气囊外壳2中间金属层22的变形会产生热量,加工接触时半柔性球冠气囊外壳2也将产生热量,为防止因抛光液供给异常导致气囊工具头烧伤以及气囊工具头的异常受力引起大变形发热,在加工接触区-对应的半柔性球冠气囊外壳2中间金属层22与内橡胶层23之间的位置圆环排布电偶温度传感器对气囊工具头的温度变化情况进行实时监测,在出现异常波动时下达指令让气囊工具头远离被加工件并停止机床工作。

[0041]

本发明是一种机械结构优化的气囊工具头集成其各状态的检测与控制电气系统的抛光工具头。该气囊工具头包括气囊工具头刀柄、半柔性球冠气囊外壳、开槽锁紧圆螺母、气电滑环、气压调控气囊、精密对刀装置及气囊工具头状态监控系统。气囊工具头刀柄、半柔性球冠气囊外壳、开槽锁紧圆螺母作为所述气囊工具头的基础构架,结合其内部气压、气囊工具头在机床的位置、自身的温度、受力状态监控系统由各部分协调进行实时监测与控制来完成精密、超精密抛光。半柔性球冠气囊外壳通过气压调控气囊结合气囊状态监控系统中的气压监控部分时刻保证气囊工具头的内部气压的稳定;精密对刀装置通过内置可伸缩侧头与对刀仪配合进行对刀精确获取抛光加工前气囊工具头与工件的相对位置状态,为工件提供准确的加工轨迹;气囊工具头工作时的温度状态与受力情况通过气囊状态监控系统的电偶式温度传感器与贴片式压力传感器实时监测,获取的状态数据传输到监控系统后作出相应的控制措施。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让