一种铜腔基底的离心滚抛机械预抛光方法与流程

2021-01-30 05:01:56|

2021-01-30 05:01:56| 336|

336| 起点商标网

起点商标网

[0001]

本发明涉及一种离心滚抛机械预抛光方法,具体为涉及一种用于真空磁控溅射镀铌的铜腔基底的离心滚抛机械预抛光方法。

背景技术:

[0002]

加速器的全名是“带电粒子加速器”,它是一种用人工方法产生高能带电粒子束的装置。它利用一定形态的电磁场将电子、质子、轻重离子等带电粒子加速,使它们的速度达到接近光速的水平。这种具有相当高能量的粒子束,是人们变革原子核、研究“基本粒子”、认识物质深层结构的重要工具。粒子加速器是一种复杂的高技术工程设备,主要由四个基本部分构成:粒子源、真空加速室、导引聚焦系统、束流输运及分析系统。其中,真空加速室是一种装有加速结构的真空室,在真空中产生一定形态的加速电场,使粒子在不受空气分子散射的条件下得到加速,如高频加速腔。高频系统是加速器的心脏,将电能转换成微波功率,微波功率馈入高频腔,并在其中激励起电磁场,传递给带电粒子,使之得到加速和能量补充。目前国内的高频腔大部分都是采用纯铌超导材料,纯铌超导腔经过几十年的发展,相关技术已经成熟,加速梯度e

acc

已经接近理论极限。因此,如何提高加速梯度和降低加速器的运行成本一直是射频超导领域的研究热点。其中,铌薄膜超导腔的研究开辟出发展超导腔的另一条路径。关于铜铌溅射超导腔的制造,在铜腔基底上采用磁控溅射法镀超导铌薄膜,从而得到铜铌溅射超导腔。整个镀膜工艺都是在高真空下进行的。

[0003]

从20世纪80年代开始,国外已经开始了铜铌溅射超导腔的研究,并将铜铌溅射技术运用于各种不同频率和腔型中,且投入运行到加速器大装置中。近几年来,铜基底铌三锡薄膜超导腔也是薄膜超导腔中的研究热点之一。因此无论对于铜铌溅射超导腔,还是铜基底铌三锡薄膜,要得到射频性能高的薄膜超导腔,铜基底的表面处理直接对后续镀膜质量产生重要影响。

[0004]

根据研究表明,铜腔基底的内表面粗糙度直接影响镀膜之后超导腔的表面阻抗,从而直接影响超导腔的射频性能。铜腔基底的表面处理国际上先采用机械抛光来去除肉眼可见的大缺陷,然后利用化学抛光或者电抛光技术对铜腔基底进行氧化层,污染物及微观凸起物的蚀刻,从而使铜腔内表面达到镜面效果。

[0005]

从20世纪80年代开始,国外已开始了铜腔镀铌超导腔的研究,在铜腔基底表面处理方面,开展了化学抛光(subu配方)研究和电抛光研究,并将这两项表面处理技术成功应用于薄膜腔的铜基底。关于化学抛光及电抛光之前的机械预抛光,从20世纪90年代开始,新的机械抛光技术探索成为这一领域的研究热点,旨在用新的机械抛光预处理技术取代传统的打磨方法。

[0006]

日本kek及美国jlab实验室等开展了离心滚抛技术(centrifugal barrel polishing,cbp)适用于铜腔基底的研究,该技术利用离心原理,实现工件在研磨容器桶内的高速抛光处理,分为自转和公转运动,方向完全相反。离心滚抛机一机多桶,可实现多个腔的同时抛光。对于软的金属材料铜,适用于滚抛技术的磨料配方是决定表面效果的根本,

不同配方得到的表面效果也会有很大区别。jlab实验室于2013年公开了用于铜腔基底的离心滚抛配方,该配方被视为国际上常用的较标准配方,具体分为4步,具体如下:

[0007]

步骤1:斜切陶瓷块+研磨液,滚抛时间:20小时;

[0008]

步骤2:树脂圆锥+研磨液,滚抛时间:17小时;

[0009]

步骤3:3μm钻石悬浮液+木块,滚抛时间:30小时;

[0010]

步骤4:0.04μm二氧化硅胶体+木块,滚抛时间:90小时。

[0011]

根据jlab的研究表明,该配方的前两步的粗抛可以去除铜腔基底内部的大缺陷及改善表面均匀度,但是从第三步开始,由于引入木块作为金刚石悬浮液的载体,这两者混合均匀滚抛30小时后,通过肉眼观察和表征分析发现,表面形貌会引入新的划痕,进而粗化了内表面,jlab实验室也给出了疑问,是否木块与铜表面相互作用而产生。

[0012]

另外,根据jlab研究给出了对比研究,发现第三步中的粒度为3μm金刚石悬浮液比1μ悬浮液得到的表面更好,划痕更少。从而配方中采用的是3μm的粒度,但是没有给出很详细的其他粒度的对比研究,而且在本发明之前,我们开展对jlab配方的应用研究,发现第三步的效果的确不理想,无法得到理想的预抛光效果,这将直接影响后续的化学抛光,进而影响真空镀膜质量。因此采用该配方,重复性不高。

[0013]

本发明旨在解决用于薄膜超导腔(铜基底铌薄膜,铜基底铌三锡薄膜等)的铜基底的机械抛光难点,要解决的具体技术问题如下:

[0014]

1)解决传统机械抛光对腔型复杂的铜腔基底只能达到粗磨水平的问题,实现1.3ghz椭球型铜腔基底的均匀抛光。

[0015]

2)实现铜腔内表面的平均粗糙度r

a

接近0.1μm,利于后续的化学抛光或者电抛光。

[0016]

3)降低该表面处理技术对人力的依赖性和成本:由于传统的机械打磨依赖于人力,如果能探索新技术,削弱对人力的依赖性,更多依靠机器本身,从而降低人力成本,并能实现铜腔基底机械抛光的量产。

技术实现要素:

[0017]

针对上述技术缺点,本发明建立了一套适用于铜腔基底离心滚抛的配方及实施流程,此技术方案重复性高,能解决木块粗化铜腔内表面的问题,使铜腔内壁达到镜面效果能大量缩减人力成本,大大提高了铜腔基底机械预抛光的自动化程度,从而利于未来铜腔基底的批量抛光。

[0018]

本发明的技术方案为:

[0019]

一种铜腔基底的离心滚抛机械预抛光方法,其步骤包括:

[0020]

1)选用刚玉斜三角作为磨料,将刚玉斜三角磨料与稀释的研磨液混合后倒入铜腔内,采用离心滚抛方法对铜腔基底进行第一次滚抛40~50小时,然后清空铜腔;其中,所述稀释的研磨液为研磨液与去离子水的体积之比为1%;当前所选磨料体积占铜腔总容量的占比为38~42%;去离子水淹没磨料即可;

[0021]

2)选用树脂圆锥作为磨料,将树脂圆锥磨料与所述稀释的研磨液混合后倒入铜腔内,采用离心滚抛方法对铜腔基底进行第二次滚抛25~30小时,然后清空铜腔;当前所选磨料体积占铜腔总容量的占比为38~42%;去离子水淹没磨料即可;

[0022]

3)选用子弹头型树脂作为磨料,将子弹头型树脂磨料与所述稀释的研磨液混合后

倒入铜腔内,采用离心滚抛方法对铜腔基底进行第三次滚抛25~30小时,然后清空铜腔;当前所选磨料体积占铜腔总容量的占比为38~42%;去离子水淹没磨料即可;

[0023]

4)选用玉米芯作为磨料,将玉米芯磨料与金属抛光膏混合后倒入铜腔内,采用离心滚抛方法对铜腔基底进行第四次滚抛,然后清空铜腔;当前所选磨料(玉米芯)体积占铜腔总容量的占比为38~42%;金属抛光膏用量按照玉米芯体积的1%即可。

[0024]

进一步的,滚抛过程中铜腔温度控制在35℃以内,铜腔的腔壁温度相对于滚抛之前的温升维持在4℃范围内。

[0025]

进一步的,选用240目刚玉斜三角作为磨料;所述树脂圆锥为1000目树脂圆锥;所述子弹头型树脂为2000目子弹头型树脂。

[0026]

进一步的,第一次滚抛时间为50小时,铜腔内表面粗糙度达到0.315μm;第二次滚抛时间为25小时,铜腔内表面粗糙度达到0.283μm;第三次滚抛时间为25小时,铜腔内表面平均粗糙度达到94nm;第四次抛光时间控制在5~8小时,铜腔的内表面粗糙度达到61nm。

[0027]

进一步的,所述磨料体积占铜腔总容量的最优占比为40%。

[0028]

进一步的,所述研磨液为碱性的研磨液。

[0029]

进一步的,对步骤4)处理后的铜腔进行超声去油,然后采用去离子水进行清洗,然后利用氮气进行吹干。

[0030]

与现有技术相比,本发明的积极效果为:

[0031]

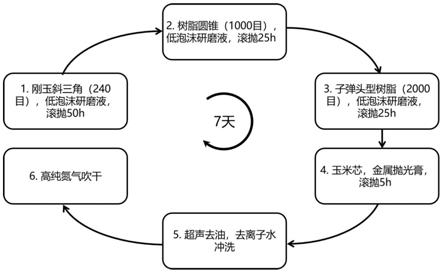

本发明已成功探索出适用于铜腔离心滚抛的配方及实施方法,具体流程按照附图6执行。本发明的可重复性高,且促进了铜腔机械预抛光的自动化,大大降低了对人力的依赖性,有利于以后的批量操作。

附图说明

[0032]

图1为离心滚抛的原理图;

[0033]

图2为磨料结构图;

[0034]

(a)240目的刚玉斜三角结构,(b)树脂材料的圆锥结构,(c)树脂材料的子弹头结构;

[0035]

图3为采用树脂圆锥磨料进行磨料用量的效果图;

[0036]

图4为冬季及夏季离心滚抛的温度监测图;

[0037]

图5为各步骤的表面评估图;

[0038]

图6为铜腔基底离心滚抛的流程图。

具体实施方式

[0039]

下面结合附图对本发明进行进一步详细描述。

[0040]

本发明旨在探索一套应用于铜腔基底的离心滚抛配方,方便后续的化学抛光或者电抛光,从而进行真空镀膜。离心滚抛的原理图如附图1所示,包括待抛光的1.3ghz椭球型铜腔基底,离心滚抛中的自转和公转方向完全相反。在自转和公转的共同作用下,磨料所受的离心力垂直于腔壁(法向),且磨料与腔壁产生切向方向相对运动,从而产生对腔壁的抛光效果。磨料的选择,用量,时间以及温度等因素直接决定磨料对腔壁的抛光作用,因此,在离心滚抛机上的成功抛光极大依赖于配方的选择。本发明为探索适用于铜腔基底离心滚抛

的配方,具体技术方案如下所述。

[0041]

1.磨料、研磨液选择

[0042]

铜腔基底要实现均匀抛光,从粗抛到精抛,再到超精抛,各个阶段都需要选用合适的磨料。粗抛阶段,目的是让铜腔基底能去除较大厚度的机械损伤层,因此对磨料的要求是具备足够高的切削能力,本发明选用市面上的刚玉斜三角作为第一步骤的磨料,由于铜腔焊接成型之前,对各个部分进行了初步的打磨,因此成型之后的铜腔内表面并不需要用很粗糙的滚抛,因此选用240目(粒度大小:58.5μm)的刚玉斜三角,具体形状如附图2(a)所示。刚玉斜三角滚抛一定时间后,铜腔内表面因加工引入的机械损伤层被基本去除,但是内表面均匀度有待提高,需要选择一种磨料获得均匀内表面,本发明选用树脂材料的圆锥作为第二步骤的磨料,选用1000目(粒度大小:18.3μm),具体形状见附图2(b)所示。对于铜金属来说,谨慎选择过硬的磨料(可能会引入点坑形貌),树脂是一种环保且较软的材料,较适合金属铜。经过前两步的抛光,铜腔可以获得较均匀的内表面,但无规则划痕依然存在。第三步采用子弹头形状的树脂材料,如附图2(c)所示,选用2000目(粒度:10.3μm)。本发明选用的2000目子弹头型树脂属于厂家定制的精细磨料,磨料内部是2000目的细砂粒,外面由固化树脂包裹,此定制的子弹头型树脂外表面较粗糙,为了避免磨料外表面对铜腔内部产生影响,需要提前将该磨料放入其他密封的工件中,滚抛一定时间,待表面粗糙的部分被去除,内部的细砂粒裸露后即可装入铜腔基底中进行第三步的滚抛,经过第三步的抛光,铜腔内表面的无序划痕基本去除。第四步的超精细抛光,采用玉米芯及金属抛光膏组合,玉米芯呈细小颗粒状,无明确形状。两者均匀混合后倒入铜腔内,滚抛一定时间,实验发现铜腔内表面达到了镜面效果。以上是滚抛四个步骤中的磨料选择。

[0043]

磨料都是固体,在机器自转和公转高速运行下,如果只采用磨料,磨料与腔壁的摩擦会产生大量的热,从而氧化铜腔内表面,因此磨料还需搭配适量的去离子水,同时为防止磨料与腔壁的粘连,还需选用合适的研磨液。本发明选用碱性的研磨液,含量按照1%比例稀释即可(此稀释比例为研磨液与去离子水的体积之比)。金属抛光膏用量按照玉米芯体积的1%比例即可。

[0044]

因此本发明的磨料搭配如下:第一步:刚玉斜三角(240目)+去离子水+碱性研磨液(1%稀释);第二步:树脂圆锥(1000目)+去离子水+碱性研磨液(1%稀释);第三步:子弹头型树脂(2000目)+去离子水+碱性研磨液(1%稀释);第四步:玉米芯+金属抛光膏(1%)。

[0045]

2.磨料用量的确定

[0046]

磨料用量是影响离心滚抛的一个因素,1.3ghz铜腔是旋转对称的腔型,在滚抛机中的自转和公转下,磨料过少,磨料会集中在半径最大处区域,即铜腔的赤道区域,这样其他部位无法获得完全抛光。如果磨料过多,有更大概率会发生磨料粘连在腔壁上的情况,影响抛光效果。因此本发明通过实验对比,得到了最佳磨料用量。如附图3所示,横坐标代表磨料体积与铜腔总容积的占比,主要纵坐标指代去除厚度,次要纵坐标代表抛光速率。本发明采用树脂圆锥磨料进行磨料用量的研究,滚抛过程中所需加的去离子水保证基本淹没磨料即可,研磨液按照1%比例稀释(研磨液体积与去离子水的体积之比为1%),研究发现,30%占比的磨料得到的抛光速率最低,增加至40%的占比后,抛光速率获得最大值,继续增加到50%和60%,抛光速率持续降低,因此如附图3所示,分别代表最佳磨料用量下的去除厚度及抛光速率。通过实验可知,磨料体积与铜腔总容量的占比低于40%,过少的用量不能让铜

腔各个部位得到充分抛光;磨料体积与铜腔总容量的占比高于40%,过多的用量会导致磨料与腔壁的粘连,也不利于抛光效率的提高。因此本发明确定了磨料用量范围可为38~42%,最佳用量为40%,即磨料体积占铜腔容积的最佳比例为40%。同理,在第四步的精抛过程中,玉米芯体积占铜腔容积的最佳比例也为40%,金属抛光膏用量按照玉米芯体积的1%即可。

[0047]

3.滚抛中的温度监控

[0048]

滚抛过程中,虽然水的加入能一定程度上减少热量产生,但是为了防止铜腔在滚抛中受热导致的氧化,这一过程必须进行严格的温度监控。由于离心滚抛运行所处的环境温度不同,腔壁外表面的温度会不一样,本发明在冬季及夏季都进行了温度监测,结果如附图4。对滚抛的50小时以内的温度都进行了监测,黑色圆点代表夏季时的温度变化,黑色三角形代表冬季的温度变化情况。夏季滚抛机所处室温为31℃左右,冬季所处室温为14℃左右。通过温度监测可知,在滚抛过程中,无论冬季还是夏季,腔壁相对于滚抛之前的腔壁温升基本维持在4℃范围内,这一温升在可控范围之内,且夏季滚抛时腔壁可到的最高温度在35℃以内,此温度表明在铜腔滚抛过程中无明显热量产生,因此无需额外进行冷却。

[0049]

4.铜腔内表面分析

[0050]

铜腔滚抛后的内表面平均粗糙度是直接反映该配方离心滚抛效果的物理量,本发明对该配方每个步骤运行后的内表面进行了表面评估,表面粗糙度测量采用tr200粗糙度仪,光学形貌采用便携式dino-lite数字显微镜观察。结果分别如附图5所示。附图5中编号a位置指代铜腔滚抛处理前的内表面平均粗糙度情况,为0.317μm,且滚抛前的铜腔内表面光学形貌中铜腔加工的痕迹还很明显。采用第一步的刚玉斜三角滚抛25小时后,铜腔内表面的划痕及花纹还很明显,因此抛光时间仍需加长,附图5中编号b位置代表经过配方第一步刚玉斜三角滚抛50小时之后的内表面粗糙度,为0.315μm,经过刚玉斜三角滚抛50小时的内表面形貌,可见基本去除了铜腔加工痕迹,共去除了150μm的损伤层。因此第一步中刚玉斜三角的滚抛时间大约为40~50h最佳。附图5中编号c位置表示,经过第二步1000目树脂圆锥25小时滚抛处理的内表面粗糙度,为0.283μm,粗糙度得到很大改善,且滚抛去除了90μm,划痕减少。如果此过程抛光时间低于25小时,粗糙度改善不大,大约为0.3μm,想要获得更均匀的内表面,第二步的滚抛时间应大于或等于25h,即滚抛时间越长,改善程度越明显。但时间过长,磨料尺寸会变小,使用寿命降低,因此25~30h的滚抛时间效果最佳。附图5中编号d位置表示经过第三步2000目树脂圆锥25小时滚抛后的平均粗糙度,为94nm,滚抛去除量仅4μm左右,这说明磨料越细,铜腔内表面越光滑,能去除的量就越少,表面形貌杂乱无序的划痕基本被打磨去除。此步骤10小时、15小时、20小时的滚抛,铜腔内表面的肉眼可见划痕还不能完全去除,滚抛时长增加到25小时,铜腔内表面的划痕基本去除,且表面变得光滑。再增加滚抛时长,滚抛时间超过30小时,铜腔内表面的改善不明显,且随着2000目磨料越磨越光滑,磨料能去除的量越来越低,往后基本无改善作用。因此第三步的滚抛时长合适的范围为25~30h。附图5中编号e位置指代经过玉米芯和金属抛光膏滚抛5小时后的表面粗糙度,达到61nm,且去除量为3μm左右,铜腔内表面产生镜面效果。此步骤低于5小时,铜腔内表面的镜面效果不明显,5~8h是较合适的滚抛时间,时间过长,内表面不会有更明显改善。总而言之,本发明应用的铜腔基底滚抛配方,可以实现高精细抛光,并且达到镜面效果。

[0051]

总言之,本发明的具体实现方案为:

[0052]

1.确定各个步骤的磨料选择:第一步选用240目刚玉斜三角+去离子水+碱性研磨液(1%);第二步选择1000目树脂圆锥+去离子水+碱性研磨液(1%);第三步确定2000目子弹头型树脂+去离子水+碱性研磨液(1%);第四步选用玉米芯+金属抛光膏(1%)。

[0053]

2.确定磨料用量占比:本发明确定了磨料体积占铜腔总容量的最优占比为40%,同样,第四步滚抛过程选用的玉米芯体积占铜腔总容量的最优占比也为40%,铜腔基底滚抛的每个过程都按照此最优比例进行填料。其中,去离子水用量保证基本淹没磨料即可,金属抛光膏用量按照玉米芯体积的1%即可。

[0054]

3.确定滚抛时间:根据1.3ghz铜腔基底的内表面情况,第一步滚抛时间可控制在40~50小时左右,保证足够厚度的去除量;第二步滚抛时间控制在25~30小时左右,保证研磨均匀;第三步滚抛时间控制在25~30小时,保证表面粗糙度降低及划痕的完全去除;第四步抛光时间控制在5~8小时左右,确保表面达到镜面效果。滚抛时间过长,磨料的使用寿命降低,抛光效率不高;时间过短,内表面情况无太明显改善。

[0055]

4.监测温度:通过滚抛过程中的温度监测,发现无论滚抛操作处在冬季还是夏季,滚抛中铜腔外壁温升均控制在4℃范围内,这个温升是属于可接受的范围,不会影响滚抛效果,无需进行冷却降温。滚抛过程中,如果铜腔温度都能控制在35℃以内,可以认为温度可控,无须进行额外的冷却操作。

[0056]

5.分析内表面:通过各个步骤的内表面分析,测量了平均粗糙度及微观表面形貌,最终确定该配方从粗抛到超精细抛光,平均粗糙度实现从0.3μm降低到60nm,铜腔内表面达到了镜面效果。

[0057]

综上所述,以上为本发明的部分实施方案而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让