全自动多角度锅面打磨装置的制作方法

2021-01-30 05:01:20|

2021-01-30 05:01:20| 246|

246| 起点商标网

起点商标网

[0001]

本发明涉及锅具加工技术领域,具体涉及一种全自动多角度锅面打磨装置。

背景技术:

[0002]

锅通常由锅体和锅把组成,锅体在加工时需要先通过金属原材料进行成型,然后对锅体的锅面进行加工打磨,锅体在打磨时,需要对锅体进行限位装配,使得锅体可以旋转运动,同时通过磨头对锅体的表面进行打磨,这样的打磨结构需要磨头结构相对锅体表面进行性对运动,进而配合锅体的自轴旋转运动,实现对锅体表面的打磨,结构较为复杂,同时由于在很难保证磨头与锅体接触时的压力均衡,因此在锅体进行表面打磨时,很难保证锅体表面整体的光滑程度,影响打磨效果。另外由于传统的锅体打磨安装时需要对锅体进行夹紧固定,同时由于锅体需要在夹紧后随着夹具共同旋转运动,这样就使得锅具的表面夹紧位置无法进行打磨,这样就必须对锅具进行多次夹紧打磨,以使得锅体各个部分都实现打磨光滑,这样就是的锅具的打磨流程较多影响了锅体的打磨的效率。

技术实现要素:

[0003]

针对以上问题,本发明提供一种打磨效果更好,打磨效率更高,可以对整个锅体表面进行打磨的全自动多角度锅面打磨装置。

[0004]

本发明解决其技术问题所采用的技术方案是:一种全自动多角度锅面打磨装置包括底座、压台,所述底座上装配有前后两组轴向水平的旋转轮,两组所述旋转轮的个数为三个以上,与传动模块同步连接,所述旋转轮上放置有待加工的锅体,所述锅体为球形锅底,所述锅体开口朝上球形面朝下水平放置,所述旋转轮端部设计为锥台形状,所述锅体的底部球面与所述旋转轮锥台形的侧面贴紧,所述旋转轮的环形锥面与锅体球形尺寸相配,所述旋转轮的锥台形侧面使用弹性材料制作;所述压台上部连接有将所述压台上下移动的升降模块,所述压台上装配有前后两组压轮,所述压轮可以自轴旋转,两组所述压轮的个数为三个以上,所述压轮为圆柱形状,所述压轮的侧面上加工有环形的压槽,当压台通过升降模块下压时,所述压轮通过压槽压紧在所述锅体上部边沿,当锅体沿竖直轴线旋转时,所述压轮自轴旋转,所述压台上前后两组压轮的中间装配有左右向的上过气槽,所述上过气槽为向下开口的弧形槽,当压台通过升降模块下压时,所述上过气槽的底部边沿与所述锅体的内表面贴紧,所述上过气槽与所述锅体内面之间形成弧形的上通气腔,所述压台的左右位置分别装配有喷砂模块、抽气模块,所述喷砂模块将磨砂连同高压气通过上通气腔的左侧通入,所述抽气模块将高压气连同磨砂从右侧抽走。

[0005]

作为优选,所述上通气腔从左到右截面不断增大,即喷砂过程中,磨砂从上通气腔通过的截面不断加大,所述上过气槽的上部加工有上喷气孔,所述上喷气孔从左到右倾斜指向锅体表面,所述上喷气孔上部连通有高压气腔。

[0006]

作为优选,所述上过气槽与所述锅体的贴合位置设计有弹性的耐磨条,所述耐磨条与上过气槽之间采用易拆卸结构装配。

[0007]

作为优选,所述压轮的环形压槽采用弹性材料制作,所述压轮通过压槽弹性压紧在所述锅体上部边沿。

[0008]

作为优选,所述底座前后的两组旋转轮分别为两个,一个四个,所述压台前后两组压轮分别为两个,一共为4个。

[0009]

作为优选,所述喷砂模块采用湿式喷砂结构。

[0010]

作为优选,所述底座上装配有下过气槽,所述下过气槽为向上开口的弧形槽,当锅体放置在底座的旋转轮上时,所述下过气槽的上部边沿与所述锅体的下表面贴紧,所述下过气槽与所述锅体下球面之间形成弧形的下通气腔,所述下通气腔的左右分别与所述喷砂模块、抽气模块连通。

[0011]

作为优选,所述下通气腔从左到右截面不断增大,即喷砂过程中,磨砂从下通气腔通过的截面不断加大,所述下过气槽的下部加工有下喷气孔,所述下喷气孔从左到右倾斜指向锅体下部球形表面,所述下喷气孔下部连接有高压气腔。

[0012]

本发明的有益效果在于:本全自动多角度锅面打磨装置主要用来对球形锅体进行表面打磨,该装置使用时,通过所述底座的旋转轮放置锅体,然后通过上部压台的压轮将锅体在上下方向限位压紧,当所述旋转轮通过传动模块控制旋转时,由于所述压台上的压轮自轴旋转装配,所述锅体跟随旋转。所述压轮的前后分组设计,使得上过气槽可以方便的从压台的中间通过,同时由于所述上过气槽开口向下,随着压台向下压紧所述锅体,使得上过气槽与所述锅体内侧之间形成上通气腔,然后在喷砂模块和吸气模块的作用下,使得磨砂从喷砂模块高压喷出然后由所述上通气腔高速通过,由于磨砂的惯性,磨砂主要贴附在锅体内表面通过,使得磨砂和锅体表面之间产生快速摩擦,从而在锅体表面完成条形的打磨。而随着锅体的旋转运动,而所述上通气槽保持静止,这样从而完成了锅体表面全面打磨。这种打磨方式打磨时没有固定的压紧点,可以一次完成整个表面的打磨,打磨工序更少,同时通过气流通过锅体表面,带动磨砂实现高速打磨,效率更高,通过气流带动,其单次磨砂与锅体表面的摩擦更小,使得打磨精度更高。另外这种利用高速气流带动磨砂的打磨方式,在打磨过程中没有死角,即使过程中出现凹坑或者不平时也能保证表面的光洁,打磨效果更好。

附图说明

[0013]

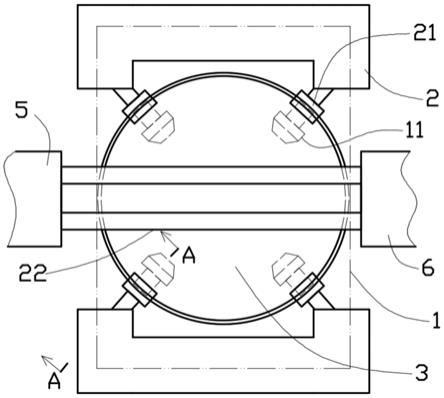

图1是全自动多角度锅面打磨装置俯视方向的结构示意图。

[0014]

图2是全自动多角度锅面打磨装置整面工作时的结构示意图。

[0015]

图3是全自动多角度锅面打磨装置放置锅体时的结构示意图。

[0016]

图4是图1中a-a向的结构示意图。

具体实施方式

[0017]

下面结合实施例对本发明进一步说明:

[0018]

如图1到图4的实施例中,该全自动多角度锅面打磨装置包括底座1、压台2,所述底座1上装配有前后两组轴向水平的旋转轮11,两组所述旋转轮11的个数为三个以上,与传动模块同步连接,即所述旋转轮11可以由传动结构控制旋转。所述旋转轮11上放置有待加工的锅体3,所述锅体3为球形锅底,所述锅体3开口朝上球形面朝下水平放置,所述旋转轮11

端部设计为锥台形状,所述锅体3的底部球面与所述旋转轮11锥台形的侧面贴紧,所述旋转轮11的环形锥面与锅体3球形尺寸相配,所述旋转轮11的锥台形侧面使用弹性材料制作;即所述旋转轮11与所述锅体3底部的接触面弹性接触,这样可以保证旋转轮11与锅体的紧密贴合。

[0019]

所述压台2上部连接有将所述压台2上下移动的升降模块4,所述压台2上装配有前后两组压轮21,所述压轮21可以自轴旋转,两组所述压轮21的个数为三个以上,所述压轮21为圆柱形状,在本实施例中所述压轮21的侧面上加工有环形的压槽,当压台通过升降模块4下压时,所述压轮21通过压槽压紧在所述锅体3上部边沿,压槽结构可以使得所述压轮21在上部对锅体3更好的进行限位,使得锅体的压紧位置更加的准确。当锅体3沿竖直轴线旋转时,所述压轮21自轴旋转,所述压台2上前后两组压轮21的中间装配有左右向的上过气槽22,所述上过气槽22为向下开口的弧形槽,当压台2通过升降模块4下压时,所述上过气槽22的底部边沿与所述锅体3的内表面贴紧,所述上过气槽22与所述锅体3内面之间形成弧形的上通气腔01,所述压台2的左右位置分别装配有喷砂模块5、抽气模块6,所述喷砂模块5采用传统的喷砂结构,可以喷射出磨砂,在使用时,所述喷砂模块5将磨砂连同高压气通过所述上通气腔01的左侧通入,所述抽气模块6将高压气连同磨砂从右侧抽走。这样就使得磨砂在高压气流的作用下可以快速从锅体内表面通过。

[0020]

本全自动多角度锅面打磨装置主要用来对球形锅体3进行表面打磨,该装置使用时,该装置使用时具有两种状态,一种是所述压台1被实施升降模块4向上拉起时,如图3所示,这时通过所述底座1的旋转轮11放置锅体3,然后通过上部压台2的压轮21将锅体3在上下方向限位压紧,如图2所示,这时,当所述旋转轮11通过传动模块控制旋转时,由于所述压台2上的压轮21自轴旋转装配,所述锅体3跟随旋转。所述压轮21的前后分组设计,使得上过气槽22可以方便的从压台2的中间通过,同时由于所述上过气槽22开口向下,随着压台2向下压紧所述锅体3,使得上过气槽22与所述锅体3内侧之间形成上通气腔01,然后在喷砂模块5和吸气模块6的作用下,使得磨砂从喷砂模块5高压喷出然后由所述上通气腔01高速通过,由于磨砂的惯性,磨砂主要贴附在锅体3内表面通过,使得磨砂和锅体3表面之间产生快速摩擦,从而在锅体3表面完成条形的打磨。而随着锅体3的旋转运动,而所述上通气槽22保持静止,这样从而完成了锅体3内表面的全面打磨。这种打磨方式打磨时没有相对锅体3固定的压紧点,可以一次完成整个表面的打磨,打磨工序更少,同时通过气流通过锅体表面,带动磨砂实现高速打磨,效率更高,通过气流带动,其单次磨砂与锅体表面的摩擦更小,使得打磨精度更高。另外这种利用高速气流带动磨砂的打磨方式,由于气流可以通过各种不同的坑洼表面,在打磨过程中没有死角,即使过程中出现凹坑或者不平时也能保证表面的光洁,打磨效果更好。

[0021]

在具体设计时,如图2所示,通过对所述上通气槽22的具体设计,使得所述上通气腔01从左到右截面不断增大,即喷砂过程中,磨砂从上通气腔01通过的截面不断加大,同时在所述上过气槽22的上部加工有上喷气孔23,所述上喷气孔23从左到右倾斜指向锅体3表面,所述上喷气孔23上部连通有高压气腔。上通气孔23的设计可以在磨砂通过所述上通气腔01过程中继续吹出高压气,将磨砂吹动到所述锅体3的内表面,从而使得磨砂与锅体内表面的摩擦力更强,使得摩擦效率高效果好,尤其是这种机构对于多凹陷结构的锅面效果更好,因为所述喷气孔23吹出的气流使得磨砂可以有效的从凹陷位置通过,保证了对凹陷位

置的打磨。

[0022]

在具体设计时,如图2和图3所示,所述上过气槽22与所述锅体3的贴合位置设计有弹性的耐磨条7,所述耐磨条7与上过气槽22之间采用易拆卸结构装配。所述耐磨条7的设计,使得所述上过气槽22与所述锅体内表面之间可弹性压紧,没有缝隙,可以有效防止喷砂时的高压气流溢出,同时耐磨条7的易拆结构设计,使得耐磨条长时间使用磨损时,方便的更换,这种设计也防止了对上过线槽22的整体更换,大大降低了设备的使用成本。

[0023]

如图4所示,所述压轮21的环形压槽采用弹性材料制作,所述压轮通过压槽弹性压紧在所述锅体3上部边沿。这样保证了压轮21与锅体3上边沿的压紧状态,使得锅体旋转过程更加的平稳,保证了设备的运行效果。

[0024]

在本实施例中,如图1所示,所述底座1前后的两组旋转轮11分别为两个,一个四个,所述压台2前后两组压轮21分别为两个,一共为4个。在本实施例中,所述喷砂模块5采用湿式喷砂结构。即所述喷砂模块5向上通气腔01中喷入的磨砂为湿砂,这样在锅体3表面打磨时没有粉尘,同时湿砂的液体附着在锅体3表面时,可以上过气槽22在锅体3上相对滑动时更加的顺畅。

[0025]

如图2和图3所示,所述底座1上装配有下过气槽12,所述下过气槽12为向上开口的弧形槽,当锅体3放置在底座1的旋转轮11上时,所述下过气槽12的上部边沿与所述锅体3的下表面贴紧,所述下过气槽12与所述锅体3下球面之间形成弧形的下通气腔02,所述下通气腔02的左右分别与所述喷砂模块5、抽气模块6;所述下通气腔02从左到右截面不断增大,即喷砂过程中,磨砂从下通气腔通02过的截面不断加大,所述下过气槽12的下部加工有下喷气孔13,所述下喷气孔13从左到右倾斜指向锅体3下部球形表面,所述下喷气孔13下部连接有高压气腔。所述下通气腔02的设计,使得所述喷砂模块5、抽气模块6连通可以向下通气腔02中通入携带磨砂的高压气流,同时通过所述下喷气孔13的设计,使得通过下喷气孔13的高压气流可以将磨砂吹送到锅体3的下表面,从而完成对锅体3下表面的打磨。这样配合所述上通气腔01的设计,使得该装置可以使用一步工序就完成对锅体3内外面的全自动加工,结构更加的简单,打磨效率更高。

[0026]

以上所述仅为本发明的较佳方式,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让