掩膜板的制备方法及掩膜板与流程

2021-01-30 05:01:37|

2021-01-30 05:01:37| 294|

294| 起点商标网

起点商标网

[0001]

本发明涉及掩膜板制备技术领域,尤其涉及一种掩膜板的制备方法及掩膜板。

背景技术:

[0002]

通常制备有机发光二极管(oled,organic light-emitting diode)显示面板过程中蒸镀工艺为制备oled显示面板的核心工艺之一。掩膜板的像素位置精度(ppa,pixel position accuracy)以及蒸镀过程中蒸镀材料蒸镀到蒸镀基板上的待蒸镀区的蒸镀精度均对蒸镀效果有重要影响。

[0003]

在蒸镀过程中掩膜条发生形变,使得蒸镀材料蒸镀到蒸镀基板上的待蒸镀区时出现镀偏现象,造成蒸镀精度低,显示面板呈现混色等不良显示效果。

[0004]

因此,亟需一种新型的掩膜板的制备方法以及掩膜板。

技术实现要素:

[0005]

本申请实施例提供一种掩膜板的制备方法以及掩膜板,旨在改善掩膜板在蒸镀过程中因发生形变而导致蒸镀材料镀偏的问题,提高蒸镀精确度。

[0006]

本申请实施例第一方面提供的掩膜板的制备方法,包括:

[0007]

固定支撑条,在具有开口的框式框架上固定多个支撑条,以使多个支撑条沿第一方向x延伸且在第二方向y上相互间隔并排排列,框式框架包括在第一方向x上相对的左边框和右边框,以及在第二方向y上相对的上边框和下边框;

[0008]

设置第一掩膜条,提供第一组遮挡条和多条第一掩膜条连接于上边框和下边框设置,并通过第一组遮挡条保持第一掩膜条不产生变形;

[0009]

设置第二掩膜条,提供第二组遮挡条及多条第二掩膜条进行张网对位连接于上边框和下边框,通过第二组遮挡条向上边框和下边框提供相互靠拢的拉力,至少使部分第一掩膜条沿远离框式框架在第一方向x上的中心线的方向变形。

[0010]

根据本申请实施例第一方面的前述任一实施方式,设置第一掩膜条的步骤中,将开口沿第一方向x划分为第一区域和第二区域,至少部分的第一区域与左边框和右边框相邻分布,第一组遮挡条和多条第一掩膜条位于第一区域,第二组遮挡条和多条第二掩膜条位于第二区域;优选的,第一区域和第二区域在第一方向x上交替分布。使得分布在整个掩膜板上的多个第一区域中的第一掩膜条具有沿第一方向x补偿预变形,该补偿预变形与蒸镀过程中因掩膜板下垂造成的蒸镀变形相抵,提高蒸镀过程的精确度。

[0011]

根据本申请实施例第一方面的前述任一实施方式,设置第一掩膜条的步骤中,至少一个第二区域位于开口在第一方向x上的中心部位,其他第二区域于中心部位两侧对称分布。使得掩膜板上位于不同位置的掩膜条根据蒸镀过程的实际受力以及变形情况进行补偿预变形,避免蒸镀过程中掩膜板的掩膜条出现沿第一方向x上的变形,提高掩膜条与蒸镀基板对位精度,优化oled显示面板显示效果。

[0012]

根据本申请实施例第一方面的前述任一实施方式,设置第二掩膜条的步骤中,

[0013]

先设置位于中心部位的第二区域的第二组遮挡条以及多条第二掩膜条;

[0014]

再依次对从中心部位向左边框以及向右边框分布的第二区域设置第二组遮挡条以及多条第二掩膜条。

[0015]

根据本申请实施例第一方面的前述任一实施方式,第一区域于中心部位两侧对称且与第二区域交替分布。

[0016]

根据本申请实施例第一方面的前述任一实施方式,设置第一掩膜条的步骤包括:

[0017]

将第一组遮挡条沿第二方向y进行张网对位连接于上边框和下边框,且使得第一组遮挡条中的相邻两个遮挡条在第一方向x上间隙分布;

[0018]

在间隙处张网对位设置第一掩膜条。

[0019]

根据本申请实施例第一方面的前述任一实施方式,设置第二掩膜条的步骤包括:

[0020]

将第二组遮挡条沿第二方向y进行张网对位连接于上边框和下边框,且使得第二组遮挡条中的相邻两个遮挡条在第一方向x上间隙分布,第二组遮挡条设置于上边框和下边框时提供相互靠拢的拉力使上边框和下边框沿第二方向y发生相对变形;

[0021]

在间隙处张网对位设置第二掩膜条。

[0022]

第二组遮挡条上不设置图案蒸镀区,用于提供对掩膜板的上边框和下边框相互靠拢的拉力时,蒸镀过程中第二组遮挡条产生的拉应力不会造成图案蒸镀区变形,因此可保证蒸镀过程中的蒸镀精度。

[0023]

根据本申请实施例第一方面的前述任一实施方式,设置第二掩膜条的步骤还包括:

[0024]

根据掩膜板在蒸镀过程中的下垂量确定第二组遮挡条的数量。通过调节第二组遮挡条的数量来控制向上边框和下边框提供相互靠拢的拉力的大小,从而控制掩膜条的预补偿变形量。使得蒸镀过程中掩膜板在第一方向产生的变形量可以与掩膜版本身的预补偿变形量恰好相抵,进一步提高蒸镀过程的蒸镀精度。

[0025]

根据本申请实施例第一方面的前述任一实施方式,

[0026]

设置第二掩膜条步骤还包括:

[0027]

第二组遮挡条张网对位时,根据掩膜板在蒸镀过程中的下垂量确定沿第二方向y对第二组遮挡条施加的拉力值。通过调节对第二组遮挡条施加的拉力值来控制向上边框和下边框提供相互靠拢的拉力的大小,从而控制掩膜条的预补偿变形量。使得蒸镀过程中掩膜板在第一方向产生的变形量可以与掩膜版本身的预补偿变形量恰好相抵,进一步提高蒸镀过程的蒸镀精度。

[0028]

本申请实施例第二方面的掩膜板,掩膜板采用采用本申请实施例第一方面的掩膜板的制备方法制备而成,掩膜板包括固定在框式框架上的多个支撑条、第一组遮挡条、多个第一掩膜条、第二组遮挡条以及多个第二掩膜条;

[0029]

框式框架具有开口结构,框式框架包括在第一方向x上相对的左边框和右边框,以及在第二方向y上相对的上边框和下边框;

[0030]

上边框和下边框相对变形;

[0031]

部分第一掩膜条沿远离框式框架在第一方向x上的中心线的方向变形。

[0032]

本申请实施例第二方面的掩膜板中部分第一掩膜条沿远离框式框架在第一方向x上的中心线的方向变形,可以与蒸镀过程中掩膜板第一掩膜条发生的相对变形相抵,避免

掩膜板上掩膜条在蒸镀过程中发生沿第一方向x的形变,提高掩膜条上的图案蒸镀区与蒸镀基板上的待蒸镀区的对位贴合时的准确度,提高蒸镀过程的蒸镀精度,保证蒸镀质量,提高oled显示面板显示效果。

[0033]

本申请实施例提供了一种掩膜板的制备方法和掩膜板。本申请实施例的掩膜板的制备方法中,通过第二组遮挡条向框式框架的上边框和下边框提供相互靠拢的拉力,至少使部分第一掩膜条沿远离框式框架在第一方向x上的中心线的方向变形,由此,当掩膜板与蒸镀基板对位贴合进行蒸镀过程中,采用本申请实施例第一方面的制备方法得到的掩膜板上部分第一掩膜条沿远离框式框架在第一方向x上的中心线的方向变形,该变形可以至少与蒸镀过程中掩膜板中第一掩膜条发生的变形相抵,避免掩膜板上掩膜条在蒸镀过程中发生沿第一方向x的变形,提高掩膜条上的图案蒸镀区与蒸镀基板上的待蒸镀区的对位准确度,提高蒸镀过程的蒸镀精度,保证蒸镀质量,提高oled显示面板显示效果。

附图说明

[0034]

通过阅读以下参照附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显,其中,相同或相似的附图标记表示相同或相似的特征,附图并未按照实际的比例绘制。

[0035]

图1是本申请实施例第一方面的一种掩膜板的制备方法的流程示意图;

[0036]

图2是本申请实施例第一方面掩膜板的制备方法中设置第一掩膜条的流程示意图;

[0037]

图3是本申请实施例第一方面掩膜板的制备方法中设置第二掩膜条的流程示意图;

[0038]

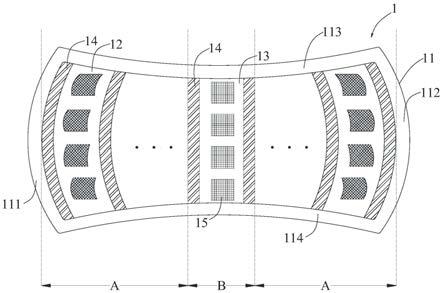

图4是本申请实施例第二方面的一种掩膜板的结构示意图;

[0039]

图5为本申请实施例第二方面的一种掩膜板在蒸镀过程中的结构示意图。

[0040]

图中:

[0041]

掩膜板-1;框式框架-11;左边框-111;右边框-112;上边框-113;下边框-114;

[0042]

第一掩膜条-12;第二掩膜条-13;遮挡条-14;图案蒸镀区-15;

[0043]

第一区域-a;第二区域-b;第一方向-x;第二方向-y。

具体实施方式

[0044]

下面将详细描述本发明的各个方面的特征和示例性实施例。在下面的详细描述中,提出了许多具体细节,以便提供对本发明的全面理解。但是,对于本领域技术人员来说很明显的是,本发明可以在不需要这些具体细节中的一些细节的情况下实施。下面对实施例的描述仅仅是为了通过示出本发明的示例来提供对本发明的更好的理解。在附图和下面的描述中,至少部分的公知结构和技术没有被示出,以便避免对本发明造成不必要的模糊;并且,为了清晰,可能夸大了部分结构的尺寸。此外,下文中所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施例中。

[0045]

下述描述中出现的方位词均为图中示出的方向,并不是对本发明的实施例的具体结构进行限定。在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可

以是直接相连,也可以间接相连。对于本领域的普通技术人员而言,可视具体情况理解上述术语在本发明中的具体含义。

[0046]

依照本申请如上文所述的实施例,这些实施例并没有详尽叙述所有的细节,也不限制该申请仅为所述的具体实施例。显然,根据以上描述,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本申请的原理和实际应用,从而使所属技术领域技术人员能很好地利用本申请以及在本申请基础上的修改使用。本申请仅受权利要求书及其全部范围和等效物的限制。

[0047]

发明人在长期研究过程中发现,在蒸镀过程中,蒸镀装置中的冷却板会下压蒸镀基板,蒸镀基板以及掩膜板都受到冷却板的压力且在蒸镀过程中由于蒸镀基板和掩膜板受自身重力作用,使得掩膜板以及与之对位贴合的蒸镀基板都具有下垂的现象。由于掩膜板和蒸镀基板对位贴合接触设置,蒸镀基板位于掩膜板的上侧,因此当掩膜板和蒸镀基板均下垂时,即蒸镀基板以及掩膜板从第一方向x与第二方向y方向所构成的平面朝向所受重力方向下凹变形,因此蒸镀基板以及掩膜板在从第一方向x与重力方向所构成的平面的投影均为一朝向所受重力方向弯曲的曲面,从而蒸镀基板对掩膜板施加在第一方向x上方向相反的挤压作用力以及在第一方向x上方向相反的摩擦力。在上述摩擦力以及挤压作用力的作用下,掩膜板自身在第一方向x上产生对应方向相反的挤压应力和摩擦应力,又在该挤压应力以及摩擦应力的作用下掩膜板上的掩膜条发生相对形变,即以掩膜板于第一方向x上的中心线为对称轴对称分布的掩膜条发生朝向掩膜板于第一方向x上的中心线的内凹形变,蒸镀材料蒸镀到蒸镀基板上的待蒸镀区时出现镀偏现象,即蒸镀后蒸镀材料镀膜精度低,使oled显示面板显示过程中呈现混色等不良显示效果。

[0048]

鉴于此,发明人提出本申请,下面结合图1至图5,对本申请实施例中第一方面掩膜板的制备方法以及本申请实施例中第二方面的掩膜板进行详细展开说明。

[0049]

请参见图1,本申请实施例第一方面的掩膜板1的制备方法,包括:

[0050]

s110:固定支撑条,具有开口的框式框架11上固定多个支撑条,以使多个支撑条沿第一方向x延伸且在第二方向y上相互间隔并排排列,框式框架11包括在第一方向x上相对的左边框111和右边框112,以及在第二方向y上相对的上边框113和下边框114;

[0051]

s120:设置第一掩膜条12,提供第一组遮挡条14和多条第一掩膜条12连接于上边框113和下边框114设置,并通过第一组遮挡条14保持第一掩膜条12不产生变形;

[0052]

s130:设置第二掩膜条13,提供第二组遮挡条14及多条第二掩膜条13进行张网对位连接于上边框113和下边框114,通过第二组遮挡条14向上边框113和下边框114提供相互靠拢的拉力,至少使部分第一掩膜条12沿远离框式框架11在第一方向x上的中心线的方向变形。

[0053]

本申请实施例中在第二方向y上相互间隔并排排列的多个支撑条用于对掩膜条以及遮挡条提供支撑作用。且多个支撑条与多个遮挡条纵横交错连接于框式框架11上时形成网格状结构,由多个支撑条以及多个遮挡条纵横交错形成的多个蒸镀开口与掩膜条上的多个图案蒸镀区对应,蒸镀过程中蒸镀材料通过蒸镀开口到达图案蒸镀区,并经图案蒸镀区中的以形成的多个像素开口蒸镀到蒸镀基板的待蒸镀区中。

[0054]

本申请实施例第一方面提供的掩膜板1的制备方法,在制备掩膜板1过程中通过设置第二掩膜条13的步骤中,通过第二组遮挡条14向框式框架11的上边框113和下边框114提

供相互靠拢的拉力,至少部分第一掩膜条12沿远离框式框架11在第一方向x上的中心线的方向变形。由此,当掩膜板1与蒸镀基板对位贴合进行蒸镀过程中,采用本申请实施例第一方面的制备方法得到的掩膜板1上至少部分沿远离框式框架11在第一方向x上的中心线的方向变形,可以至少与蒸镀过程中掩膜板1的第一掩膜条12发生的变形相抵,避免掩膜板1上掩膜条在蒸镀过程中发生沿第一方向x的变形,提高掩膜条上的图案蒸镀区15与蒸镀基板上的待蒸镀区的对位准确度,提高蒸镀过程的蒸镀精度,保证蒸镀质量,提高oled显示面板显示效果。进一步的,一般为避免因为掩膜板1下垂,使得以掩膜板1于第一方向x上的中心线为对称轴对称分布的掩膜条发生相对形变,即使得以掩膜板1于第一方向x上的中心线为对称轴对称分布的掩膜条发生朝向掩膜板1于第一方向x上的中心线的内凹形变,在掩膜板1制作的过程中需要在每条掩膜条张网对位过程中均调节对掩膜条的张网拉力来避免上述内凹形变,在一些示例中,对掩膜条张网需要用到张网机,张网机对每条掩膜条进行张网调节来避免上述内凹形变的过程所需时间也较长。每条掩膜条张网过程均需要不断调整对掩膜条的拉伸作用耗费时间长,大大延长了整个掩膜板1制备过程中的张网时间,进一步增加了整个掩膜板1的制备时间成本,影响生产效率。且对每条掩膜条的张网调节一般都是对掩膜条在第二方向y的拉伸作用力的调节,对蒸镀过程中掩膜条沿第一方向x发生的变形未能起到较好的补偿作用。采用本申请实施例的制备方法,可以节省多条掩膜条张网过程中所需要的时间,提高张网过程的效率,从而进一步提升掩膜板1制备过程的效率。

[0055]

在一些可选的实施例中,设置第一掩膜条12的步骤s120中,将开口沿第一方向x划分为第一区域a和第二区域b,至少部分的第一区域a与左边框111和右边框112相邻分布,第一组遮挡条14和多条第一掩膜条12位于第一区域a,第二组遮挡条14和多条第二掩膜条13位于第二区域b。此种设置方式在设置第二掩膜条13的步骤s130后,向上边框113和下边框114提供相互靠拢的拉力,至少使与左边框111相邻分布的第一掩膜条12与右边框112相邻分布的第一掩膜条12沿远离框式框架11在第一方向x上的中心线的方向相向变形。需要进一步说明的是,与左边框111相邻分布的第一掩膜条12和与右边框112相邻分布的第一掩膜条12相向变形指的是:与左边框111相邻分布的第一掩膜条12在第一方向x上朝向左边框111外凸变形,而与右边框112相邻分布的第一掩膜条12在第一方向x上朝向右边框111外凸变形。

[0056]

优选的,第一区域a和第二区域b在第一方向x上交替分布。第一区域a和第二区域b在第一方向x上交替分布,可以使得在整个掩膜板1制备的过程中为掩膜板1上边框113和下边框114提供相互靠拢的拉力的第二区域b间隔至少一个第一区域a设置,多个间隔设置的第二区域b均对上边框113和下边框114提供相互靠拢的拉力,使得上边框113和下边框114具有多个受力区域,使得整体受力较均匀,分布在整个掩膜板1上的多个第一区域a中的第一掩膜条12在相邻的第二区域b对上边框113和下边框114的作用下均发生变形,使得分布在整个掩膜板1上的多个第一区域a中的第一掩膜条12具有沿第一方向x补偿预变形,该补偿预变形与蒸镀过程中因掩膜板1下垂造成的蒸镀变形相抵,即在掩膜板1制备过程中通过使第一掩膜条12具有与蒸镀过程中变形方向相反但是变形量基本相同的补偿式补偿预变形来避免分布在整个掩膜板1上的多个第一区域a中的第一掩膜条12在蒸镀过程中产生沿第一方向x的变形,提高蒸镀过程的精确度。

[0057]

在一些可选的实施例中,设置第一掩膜条12的步骤s120中,至少一个第二区域b位

于开口在第一方向x上的中心部位,其他第二区域b于中心部位两侧对称分布。

[0058]

由于发明人在进一步研究中发现,在蒸镀过程中,采用普通掩膜板,即未采用本申请实施例中掩膜板的制备方法制备得到的掩摸板进行蒸镀时,由于掩膜板在重力方向下凹,形成下凹曲面,由于掩膜板1上靠近左边框111分布的掩膜条以及靠近右边框112分布的掩膜条位于该下凹曲面的左右两侧,作用在下凹曲面的左右两侧的挤压应力和摩擦力较大;而位于中心部位的掩膜条则位于该下凹曲面的最低处,作用在下凹曲面的最低处的左右两侧的挤压应力和摩擦力较小。由此,在蒸镀过程中,一般掩膜板1上靠近左边框111分布的掩膜条以及靠近右边框112分布的掩膜条在第一方向x上产生相向内凹变形,且从掩膜板两边越靠近掩膜板中心部位分布的掩膜条产生相向内凹变形的变形量越小,一般位于掩膜板1的中心部位的掩膜条的的变形量最低,在一些示例中不具有在第一方向x上的变形。因此设置至少一个第二区域b位于开口在第一方向x上的中心部位,在第一方向x上的中心部位设置第二区域可向上边框113以及下边框114位于中心部位的部分提供相互靠拢的拉力从而使得掩膜板1上靠近左边框111分布的掩膜条以及靠近右边框112分布的掩膜条在蒸镀前具有在第一方向x上的相对外凸的补偿预变形。又由于其他第二区域b于中心部位两侧对称分布,则于中心部位向左边框111方向分布的第二区域b向上边框113以及下边框114靠近左边框111的部分也提供相互靠拢的拉力,使得自中心部位向左边框111并列分布的掩膜条由中心线向左边框111方向外凸变形,且越靠近左边框111的掩膜条的外凸变形量越大。同理,于中心部位向右边框112方向分布的第二区域b向上边框113以及下边框114靠近右边框112的部分也提供相互靠拢的拉力,使得自中心部位向右边框112并列分布的掩膜条由中心线向右边框112方向外凸变形,且越靠近右边框112的掩膜条的外凸变形量越大。

[0059]

从而使得掩膜板1上位于不同位置的掩膜条根据蒸镀过程的实际受力以及变形情况进行补偿预变形,避免蒸镀过程中掩膜板1上的掩膜条出现沿第一方向x上的变形,提高掩膜条与蒸镀基板对位精度,避免蒸镀材料通过掩膜板1上的掩膜条蒸镀到蒸镀基板上的待蒸镀区时出现镀偏现象,优化oled显示面板显示效果。

[0060]

在一些可选的实施例中,设置第二掩膜条13的步骤s130中,

[0061]

位于中心部位的第二区域b先设置第二组遮挡条14以及多条第二掩膜条13;

[0062]

再依次对从中心部位向左边框111以及向右边框112分布的第二区域b设置第二组遮挡条14以及多条第二掩膜条13。

[0063]

对位于中心部位的第二区域b先设置第二组遮挡条14以及多条第二掩膜条13,可以先向上边框113和下边框114对应于中心部位的部分提供相互靠拢的拉力,使得自中心部位向左边框111并列分布的掩膜条由中心线向左边框111方向外凸变形,自中心部位向右边框112并列分布的掩膜条由中心线向右边框112方向外凸变形。再依次对从中心部位向左边框111以及从中心部位向右边框112分布的第二区域b设置第二组遮挡条14以及多条掩膜条,即逐渐增大自中心部位向左边框111并列分布的掩膜条由中心线向左边框111方向的外凸变形量以及逐渐增大自中心部位向右边框112并列分布的掩膜条由中心线向右边框112方向的外凸变形量。位于自中心部位向左边框111方向的第二区域b使得掩膜条由中心线向左边框111方向的外凸变形,分布于自中心部位向右边框112方向的第二区域b增大掩膜条由中心线向右边框112方向的外凸变形。

[0064]

在一些可选的实施例中,第一区域a于中心部位两侧对称且与第二区域b交替分

布。

[0065]

在一些可选的实施例中,请参见图2,设置第一掩膜条12的步骤s120包括:

[0066]

s121:将第一组遮挡条14沿第二方向y进行张网对位连接于上边框113和下边框114,且使得相邻两个遮挡条14在第一方向x上间隙分布;

[0067]

s122:在间隙处张网对位设置第一掩膜条12。

[0068]

在一些示例中,张网对位的过程由张网机完成,并通过焊接方式将第一组遮挡条14以及第一掩膜条12固定连接于上边框113和下边框114。

[0069]

在一些示例中,在第一组遮挡条14中两个相邻遮挡条14之间形成的间隙处采用张网对位设置第一掩膜条12时设置一作用于框式框架11的对抗机构。对抗机构在第一掩膜条12进行张网对位的过程中对框式框架11提供对抗第一掩膜条12的拉应力的对抗作用力,从而保持第一掩膜条12连接于上边框113和下边框114设置时第一掩膜条12不产生变形。

[0070]

在一些可选的实施例中,请参见图3,设置第二掩膜条13的步骤s130包括:

[0071]

s131:将第二组遮挡条14沿第二方向y进行张网对位连接于上边框113和下边框114,且使得相邻两个遮挡条14在第一方向x上间隙分布,第二组遮挡条14设置于上边框113和下边框114时提供相互靠拢的拉力使上边框113和下边框114沿第二方向y发生相对变形;

[0072]

s132:在间隙处张网对位设置第二掩膜条13。

[0073]

s131步骤中通过将第二组遮挡条14沿第二方向y进行张网对位连接于上边框113和下边框114时,第二组遮挡条14因张网过程中受到沿第二方向y的拉伸作用力,因此固定连接于上边框113和下边框114过程时第二组遮挡条14中每一遮挡条14具有沿第二方向y的一对方向相反的拉应力,第二组遮挡条14中的每一遮挡条14因具有该对拉应力向上边框113和下边框114提供使上边框113和下边框114相互靠拢的拉力,使得上边框113和下边框114发生沿第二方向y的相对变形,继而在上边框113和下边框114发生相对变形过程中至少部分第一掩膜条12相向变形,且为相向外凸变形。

[0074]

在一些示例中,在第二组遮挡条14中两个相邻遮挡条14之间形成的间隙处采用张网对位设置第二掩膜条13时设置一作用于框式框架11的对抗机构。对抗机构在第二掩膜条13进行张网对位的过程中对框式框架11提供对抗第二掩膜条13拉应力的对抗作用力,从而保持第二掩膜条13连接于上边框113和下边框114设置时第二掩膜条13不产生变形,且第二掩膜条13对上边框113和下边框114不具有作用力。

[0075]

在一些可选的实施例中,设置第二掩膜条13的步骤还包括:根据掩膜板1在蒸镀过程中的下垂量确定第二组遮挡条14的数量。掩膜板1在蒸镀过程中的下垂量与掩膜板1于第一方向x上的中心线为对称轴对称分布的掩膜条发生朝向掩膜板1于第一方向x上的中心线的内凹形变量呈正相关关系,在制备掩膜板1过程中掩膜条需要具备的补偿预变形量与内凹形变量也呈正相关关系,则通过调节第二遮挡条14中的遮挡条14数量来控制向上边框113和下边框114提供相互靠拢的拉力的大小,从而控制掩膜条尤其是第一掩膜条12的预补偿变形量。

[0076]

在一些可选的实施例中,设置第二掩膜条13步骤还包括:

[0077]

第二组遮挡条14张网对位时,根据掩膜板1在蒸镀过程中的下垂量确定沿第二方向y对第二组遮挡条14施加的拉力值。掩膜板1在蒸镀过程中的下垂量与掩膜板1于第一方向x上的中心线为对称轴对称分布的掩膜条发生朝向掩膜板1于第一方向x上的中心线的内

凹形变量呈正相关关系,在制备掩膜板1过程中掩膜条需要具备的补偿预变形量与内凹形变量也呈正相关关系,通过控制沿第二方向y对第二组遮挡条14施加的拉力值,则可以控制第二组遮挡条14中每一遮挡条14张网对位过程中具有的拉应力值,从而控制了向上边框113和下边框114提供使上边框113和下边框114相互靠拢的拉力的大小,也即控制掩膜条尤其是第一掩膜条12的预补偿变形量。

[0078]

本申请实施例第二方面的一种掩膜板1,请参见图4掩膜板1采用本申请实施例第一方面的掩膜板1的制备方法制备而成,掩膜板1包括固定在框式框架11上的多个支撑条、第一组遮挡条14、多个第一掩膜条12、第二组遮挡条14以及多个第二掩膜条13;

[0079]

框式框架11具有开口结构,框式框架11包括在第一方向x上相对的左边框111和右边框112,以及在第二方向y上相对的上边框113和下边框114;

[0080]

上边框113和下边框114相对变形,即上边框113和下边框114均朝向开口在第二方向y上的中心线相对内凹变形;

[0081]

在一些示例中左边框111和右边框112相向变形,即左边框111和右边框112均朝向开口在第一方向x上的中心线相向外凸变形;

[0082]

部分第一掩膜条12沿远离框式框架11在第一方向x上的中心线的方向变形。

[0083]

请参见图5,图5为采用本申请实施例第一方面的掩膜板1制备方法制备得到的掩膜板1在蒸镀过程中的结构示意图。本申请实施例第二方面的掩膜板,请一并参见图4,部分第一掩膜条12沿远离框式框架11在第一方向x上的中心线的方向变形,可以与蒸镀过程中掩膜板1与多条第一掩膜条12在第一方向x上具有的相对内凹变形相抵,避免掩膜板1上掩膜条在蒸镀过程中发生沿第一方向x的形变,提高掩膜条上的图案蒸镀区15与蒸镀基板上的待蒸镀区的对位贴合时的准确度,提高蒸镀过程的蒸镀精度,保证蒸镀质量,提高oled显示面板显示效果。

[0084]

作为一个具体的例子,以掩膜板1上需要设置19条掩膜条为例。

[0085]

s110:固定支撑条,具有开口的框式框架11上固定多个支撑条,以使多个支撑条沿第一方向x延伸且在第二方向y上相互间隔并排排列,框式框架包括在第一方向x上相对的左边框111和右边框112,以及在第二方向y上相对的上边框113和下边框114;

[0086]

s120:设置第一掩膜条12,将开口沿第一方向x划分为第一区域a和第二区域b,该例子中具有一个第二区域b且位于开口在第一方向x上的中心部位,该例子中掩膜板1具有两个第一区域a对称分布于第二区域b的左右两端;一个第一区域a与左边框111相邻分布,另一第一区域a与右边框112相邻分布,提供两组第一组遮挡条14和16条第一掩膜条12在上述两个第一区域a连接于上边框113和下边框114设置,并保持第一掩膜条12不产生变形,每个第一区域a中具有遮挡条数为9条的第一组遮挡条14以及8条第一掩膜条12;

[0087]

s120步骤包括:

[0088]

s121:将第一组遮挡条14沿第二方向y进行张网对位连接于上边框113和下边框114,且使得相邻两个遮挡条14在第一方向x上间隙分布;

[0089]

s122:在间隙处张网对位设置第一掩膜条12;

[0090]

张网对位的过程由张网机完成,并通过焊接方式将第一组遮挡条14以及第一掩膜条12固定连接与上边框113和下边框114。

[0091]

s130:设置第二掩膜条13,提供遮挡条数为2条的第二组遮挡条14及3条第二掩膜

条13进行张网对位设置于第二区域b并连接于上边框113和下边框114,向上边框113和下边框114提供相互靠拢的拉力,至少使与左边框111相邻分布的第一掩膜条12与右边框112相邻分布的第一掩膜条12相向变形;

[0092]

s130步骤包括:

[0093]

s131:将第二组遮挡条14沿第二方向y进行张网对位连接于上边框113和下边框114,且使得相邻两个遮挡条14在第一方向x上间隙分布,第二组遮挡条14设置于上边框113和下边框114时提供相互靠拢的拉力使上边框113和下边框114沿第二方向y发生相对变形;

[0094]

s132:在间隙处张网对位设置3条第二掩膜条13。

[0095]

本发明可以以其他的具体形式实现,而不脱离其精神和本质特征。例如,特定实施例中所描述的算法可以被修改,而系统体系结构并不脱离本发明的基本精神。因此,当前的实施例在所有方面都被看作是示例性的而非限定性的,本发明的范围由所附权利要求而非上述描述定义,并且,落入权利要求的含义和等同物的范围内的全部改变从而都被包括在本发明的范围之中。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 边框背景

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让