一种风力发电机金属叶片成型加工方法与流程

2021-01-30 05:01:19|

2021-01-30 05:01:19| 349|

349| 起点商标网

起点商标网

[0001]

本发明涉及机械加工成型的技术领域,尤其是涉及一种风力发电机金属叶片成型加工方法。

背景技术:

[0002]

风力发电机是将风能转换为机械功,机械功带动转子旋转,最终输出交流电的电力设备,而发电机金属叶片就是将风能装换为电能的关键,由风力带动叶片旋转完成电能转换,在叶片制作时往往需要对叶片进行多种钣金操作,其中打磨是钣金中必不可少的一种,同理机械加工成型中打磨设备是必不可少的一种钣金施工手段;所谓打磨是指表面改性技术的一种,一般借助粗糙物体(含有较高硬度颗粒的砂纸等)来通过摩擦改变材料表面物理性能的一种加工方法,可以去除工件表面的毛刺、锈蚀、刮痕、焊缝、砂眼、氧化皮等各种宏观缺陷,主要目的是为了获取特定表面粗糙度。

[0003]

现有的一种对风力发电机金属叶片打磨手段,往往是通过工人将金属叶片搬运至工作台,然后再通过手动用打磨机打磨叶片外表面,完成一面打磨之后再进行将金属叶片翻面,开始另一面的打磨直至完成。

[0004]

上述中的现有技术方案存在以下缺陷:现有技术中,往往需要通过手动使用打磨机来实现金属叶片的打磨,用此方式,效率有限,如需大量打磨就需要投入大量人力,除此之外,在打磨金属叶片时需要工人频繁使用双手工作,容易造成操作人员疲劳且对人员造成伤害,故在对风力发电机金属叶片打磨过程中还有可以改进的空间。

技术实现要素:

[0005]

针对现有技术存在的不足,本发明的目的是提供一种风力发电机金属叶片成型加工方法,具有自动化打磨、提高工作效率以及减轻劳动强度的效果。

[0006]

本发明的上述发明目的是通过以下技术方案得以实现的:

[0007]

一种风力发电机金属叶片成型加工方法,其使用了一种钣金加工设备,该设备包括打磨轮,还包括有用于给叶片打磨的打磨装置以及用于往复打磨的往复运动装置;

[0008]

所述打磨装置包括支撑柱、放置平板、支持架、安装架、滑轨、滑块、保持架、转动电机、万向联轴铰链、打磨轮以及贴合打磨装置,所述支撑柱固定安装于车间地面,所述放置平板固定安装于支撑柱远离地面的一端,所述支持架固定安装于放置平板远离支撑柱的一侧,所述安装架固定安装于支持架远离放置平板的一侧,所述滑轨对称固定安装于安装架不相邻的内壁之间且与放置平板平行设置,所述滑块分别滑动安装于滑轨靠近放置平板的一侧,所述保持架安装于滑块远离滑轨的一侧,所述转动电机固定安装于保持架靠近放置平板一侧且其输出端向保持架不相邻一面延伸设置,所述万向联轴铰链铰接安装于转动电机输出端且向远离输出端一侧延伸设置,所述打磨轮通过万向联轴铰链依次铰接于万向联铰链上且打磨轮与放置平板垂直设置,至至万向联轴铰链铰接至保持远离转动电机一侧,所述贴合打磨装置固定安装于保持架靠近打磨轮的一侧且位于打磨轮上方与打磨轮相互

配合;

[0009]

所述往复运动装置包括安装条、安装孔、固定孔、顶出齿、限制板、顶出弹簧、安装板、旋转电机以及旋转齿轮,所述安装条一端固定安装于保持架远离安装架外侧的一侧且与滑轨同方向设置,安装条另一端穿射过保持架另一侧,所述安装孔开设于安装架远离保持架的一侧以供安装条穿射,所述固定孔开设于安装条远离放置平板的一侧,所述顶出齿滑移安装于固定孔内且小端向远离固定筒方向延伸设置,所述限制板固定安装于顶出齿大端且位于固定孔内以限制顶出齿脱离固定孔,所述顶出弹簧一端固定安装于限制板靠近固定孔底部一侧且向固定孔底部延伸设置并将另一端固定安装于固定孔底部,所述安装板固定安装于安装架远离打磨装置一侧且与安装架垂直设置并与安装条平行,所述旋转电机固定安装于于安装板远离放置平板一侧且其输出轴向安装条延伸设置,所述旋转齿轮套设于旋转电机输出轴且固定安装,并使旋转齿轮与顶出齿相互啮合,使顶出齿受其运动控制。

[0010]

所述钣金加工设备还包括有与打磨装置相互配合的贴合打磨装置,所述贴合打磨装置包括伸缩气缸、滑移通孔、固定架、限位筒、限位弹簧、弹簧板以及顶触杆,所述伸缩气缸固定安装于保持架远离放置平板的一侧且位于两滑块之间,并使其伸缩端滑移于保持架上且向打磨轮延伸设置,所述滑移通孔开设于保持架上以供伸缩气缸伸缩端滑移,所述固定架固定安装于伸缩气缸伸缩端远离滑轨一侧,所述限位筒依次固定安装于固定架远离伸缩气缸一侧,所述限位弹簧一端固定安装于限位筒靠近固定架一侧且向固定筒开口处延伸设置,所述弹簧板固定安装于限位弹簧另一端且使其滑移于限位筒内,所述顶触杆固定安装于弹簧板远离限位弹簧的一侧且向打磨轮延伸设置并使其抵触打磨轮。

[0011]

作为本发明的优选技术方案,包括有与往复运动装置相互配合的折收存放条以及存放板,所述存放板固定安装于安装架与安装板同侧且位于安装条下方,承拖安装条,所述折收存放条固定安装于存放板上且位于安装条远离安装架一端并使安装条运动时可收折进入收折存放条。

[0012]

作为本发明的优选技术方案,包括有与贴合打磨装置相互配合的贴合滚轮、顶触槽以及滚轮安装槽,所述顶触槽周向开设于打磨轮上,所述滚轮安装槽开设于顶触杆远离弹簧板的一端且与顶触槽呈同一水平线设置,所述贴合滚轮固定安装于顶触杆贴合打磨轮处,且滑移滚动于顶触槽上。

[0013]

作为本发明的优选技术方案,还包括有用于夹紧金属叶片的夹紧装置,所述夹紧装置包括夹紧块、夹紧槽、夹紧弹簧、夹紧台,所述夹紧块依次对称固定安装于放置平板远离地面的一侧且与滑轨延伸方向相同,所述夹紧槽开设于两夹紧块相对面且沿其反向延伸设置,所述夹紧弹簧一端固定安装于夹紧槽底部且向开口处延伸设置,所述夹紧台平面一侧固定安装于夹紧弹簧另一端且两夹紧块相互抵触。

[0014]

作为本发明的优选技术方案,还包括有与打磨装置相互配合的换位装置,所述换位装置包括有一号滑槽、二号滑槽、一号移动块、二号移动块、一号换位槽、二号换位槽、一号换位块、二号换位块,所述一号滑槽开设于保持架远离打磨轮的一侧且位于滑块正下方位置,所述二号滑槽开设于一号滑槽正下方位置且两槽连通设置,所述一号移动块固定安装于滑块靠近一号滑槽一侧且一号移动块滑移于一号滑槽内,所述二号移动块固定安装于一号移动块远离滑块的一侧且二号移动块滑移于二号滑槽内,所述一号换位槽开设于保持架靠近安装架一侧且沿滑轨方向延伸设置,所述二号换位槽开设于保持架远离安装架的一

侧且与一号换位槽处于同一水平线设置,所述一号换位块平面一端固定安装于安装架内壁且其斜面一端沿滑轨设置反向延伸,所述二号换位块平面一端固定安装于安装架与一号换位块不相邻的内壁上且其斜面一端向一号换位块延伸设置。

[0015]

综上所述,本发明包括以下至少一种有益技术效果:

[0016]

1.通过打磨装置和往复运动装置,在实际生产使用过程中,工人只需将金属叶片放在放置平板上,打磨装置启动且往复移动在金属叶片上直至完成打磨,打磨过程均为机械化操作无需人工干预,从而大大减少了工人的劳动强度也提高了工作效率。

[0017]

2.贴合打磨装置,在实际生产使用过程中,由于金属叶片为不规则的曲面结构,使用贴合打磨装置可以更好的实现曲面结构的打磨,从而减少人工工作量,无需工作人员返工,从而进一步提高了工作效率。

[0018]

3.夹紧装置的设置,在实际打磨过程中,金属叶片放置在放置平板上打磨过程中可能会造成金属叶片的颤动,从而使打磨过程不完整,夹紧装置的设置更好的固定了金属叶片,在打磨时也不会发生颤动,从而提高了打磨装置的工作效率。

附图说明

[0019]

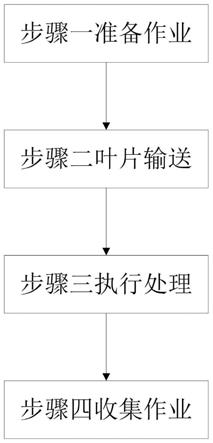

图1是本发明的工作流程图。

[0020]

图2是本发明的主体结构示意图。

[0021]

图3是打磨装置及贴合打磨装置剖视图。

[0022]

图4是往复运动装置主体结构示意图。

[0023]

图5是往复运动装置及折收存放条局部剖视图。

[0024]

图6是夹紧装置局部剖视图。

[0025]

图7是换位装置局部剖视图。

[0026]

图8是扇叶的主体结构示意图。

[0027]

图中,1、打磨装置;2、往复运动装置;11、支撑柱;12、放置平板;13、支持架;14、安装架;15、滑轨;16、滑块;17、保持架;18、转动电机;19、万向联轴铰链;110、打磨轮;111、贴合打磨装置;21、安装条;22、安装孔;23、固定孔;24、顶出齿;25、限制板;26、顶出弹簧;27、安装板;28、旋转电机;29、旋转齿轮;1111、伸缩气缸;1112、滑移通孔;1113、固定架;1114、限位筒;1115、限位弹簧;1116、弹簧板;1117、顶触杆;3、折收存放条;4、存放板;5、贴合滚轮;6、顶触槽;7、滚轮安装槽;8、夹紧装置;81、夹紧块;82、夹紧槽;83、夹紧弹簧;84、夹紧台;9、换位装置;91、一号滑槽;92、二号滑槽;93、一号移动块;94、二号移动块;95、一号换位槽;96、二号换位槽;97、一号换位块;98、二号换位块。

具体实施方式

[0028]

以下结合附图对本发明作进一步详细说明。

[0029]

参照图2-8所示,为本发明公开的一种风力发电机金属叶片成型加工方法,其使用了一种钣金加工设备,该设备包括打磨轮110,为了达到自动化打磨、提高工作效率以及减轻劳动强度的效果,其包括有用于给叶片打磨的打磨装置1以及用于往复打磨的往复运动装置2。

[0030]

打磨装置1包括支撑柱11、放置平板12、支持架13、安装架14、滑轨15、滑块16、保持

架17、转动电机18、万向联轴铰链19、打磨轮110以及贴合打磨装置111;支撑柱11为金属制成的棱柱状结构,有四根将其一端通过焊接固定安装于车间地面,另一端朝上设置;需要说明的是,四根支撑柱11放的位置是放置平板12的四角,放置平板12为金属制成的板状结构将其通过焊接固定安装于支撑柱11远离地面的一端;支持架13同样为金属制成的四棱柱结构将其通过焊接,固定安装在放置平板12远离支撑柱11的一侧,安装架14为金属制成的口型结构框架将其通过焊接固定安装于支持架13上方,滑轨15为金属制成的导轨,将其对称通过焊接固定安装于口形安装架14不相邻的内壁之间且与放置平板12平行设置。滑块16为金属制成的块状结构,将两个滑块16分别滑动安装于滑轨15可以滑动的地方;保持架17为金属制成的匚形结构框架,将其安装于滑块16远离滑轨15的一侧且保持架17开口处朝下设置,转动电机18通过焊接固定安装于保持架17左侧且输出轴朝右方延伸设置,万向联轴铰链19铰接安装于转动电机18输出端且向远离输出端一侧延伸设置,打磨轮110通过万向联轴铰链19依次铰接于万向联铰链上且打磨轮110与放置平板12垂直设置,至至万向联轴铰链19铰接至保持远离转动电机18一侧,贴合打磨装置111固定安装于保持架17靠近打磨轮110的一侧且位于打磨轮110上方与打磨轮110相互配合;需要说明的是,在此实施例中,打磨轮110三个为一组,三个打磨轮110均匀设置在保持架17开口处之间,且打磨轮110之间都由万向联轴铰链19铰接,使打磨轮110可以上下摆动但不限制其转动。

[0031]

为了使打磨装置1可以反复移动该设备设置有往复运动装置2,往复运动装置2包括安装条21、安装孔22、固定孔23、顶出齿24、限制板25、顶出弹簧26、安装板27、旋转电机28以及旋转齿轮29,安装条21为金属制成的长条状结构。将其一端通过焊接固定安装在保持架17右侧,且其延伸方向和滑轨15一致,以方便移动,安装条21另一端穿射过保持架17右侧,安装孔22开设于安装架14远离保持架17的一侧以供安装条21穿射,固定孔23均匀开设在安装条21上面,需要说明的是固定孔23为上小内大的沉孔,顶出齿24为金属制成的梯形结构将其滑移安装于固定孔23内且小端向上设置,限制板25为金属制成的板状结构将其通过胶水固定安装于顶出齿24下端且滑移于固定孔23内腔,顶出弹簧26一端通过焊接的方式将其固定安装在限制板25下方,另一端通过焊接固定安装在固定孔23底部,且顶出齿24受其顶出始终向外延伸,安装板27为金属制成的板状结构将其通过焊接固定安装在安装架14右侧壁上,且位于安装条21左方;旋转电机28通过焊接固定安装于于安装板27上方且其输出轴向安装条21延伸设置并处于安装条21上方,旋转齿轮29套设于旋转电机28输出轴且通过焊接与旋转电机28输出轴固定安装,并使旋转齿轮29与顶出齿24相互啮合,使顶出齿24受其运动控制;需要说明的是,在此实施例中,旋转电机28带动旋转齿轮29转动,且旋转齿轮29与安装条21上的顶出齿24相互啮合,以此来带动安装条21的移动,也就带动了打磨装置1的往复移动。

[0032]

还包括有与打磨装置1相互配合的贴合打磨装置111,贴合打磨装置111包括伸缩气缸1111、滑移通孔1112、固定架1113、限位筒1114、限位弹簧1115、弹簧板1116以及顶触杆1117,伸缩气缸1111通过焊接固定安装于保持架17上方且其输出端滑移于保持架17中并向打磨轮110垂直延伸设置,滑移通孔1112开设于保持架17上以供伸缩气缸1111伸缩端滑移,固定架1113为金属制成的板状结构将其通过焊接固定安装于伸缩气缸1111伸缩端远离滑轨15一侧,限位筒1114为金属制成的筒状结构将其依次固定安装于固定架1113远离伸缩气缸1111一侧,且其开口向下设置,限位弹簧1115一端通过胶水将其固定安装于限位筒1114

上方,弹簧板1116固定安装于限位弹簧1115另一端且使其滑移于限位筒1114内,顶触杆1117为金属制成的杆状结构将其通过焊接固定安装于弹簧板1116下面,且使顶触杆1117与打磨轮110相互抵触;需要说明的是,限位筒1114为三个,将其依次固定在固定架1113上,且分别位于打磨轮110上方,以对打磨轮110起抵触作用。

[0033]

包括有与往复运动装置2相互配合的折收存放条3以及存放板4,存放板4为金属制成的板状结构,将其通过焊接固定安装于安装架14与安装板27同侧且位于安装条21下方,起到承拖安装条21的作用,折收存放条3固定安装于存放板4上且位于安装条21远离安装架14一端并使安装条21运动时可收折进入收折存放条;需要说明的是,折收存放条3为大小形状都与安装条21和顶出齿24一致,在旋转电机28运动带动安装条21向上运动时,由于顶出齿24下方为顶出弹簧26所以在安装条21接触折收存放条3后,致使顶出齿24回缩,从而使其进入折收存放条3。

[0034]

包括有与贴合打磨装置111相互配合的贴合滚轮5、顶触槽6以及滚轮安装槽7,顶触槽6周向开设于打磨轮110中央,滚轮安装槽7开设于顶触杆1117远离弹簧板1116的一端且与顶触槽6呈同一水平线设置,贴合滚轮5固定安装于顶触杆1117贴合打磨轮110处,且滑移滚动于顶触槽6上;需要说明的是,滚轮安装槽7开设在顶触杆1117与打磨轮110抵触处,安装贴合滚轮5后,使得贴合打磨装置111运动更加完善,用滚动摩擦代替顶触杆1117的滑动摩擦。

[0035]

还包括有用于夹紧金属叶片的夹紧装置8,夹紧装置8包括夹紧块81、夹紧槽82、夹紧弹簧83、夹紧台84,夹紧块81为金属制成的正方体结构块将其通过焊接依次对称固定安装于放置平板12远离地面的一侧且与滑轨15延伸方向相同,夹紧槽82开设于两夹紧块81相对面且沿其反向延伸设置,夹紧弹簧83一端通过胶水固定安装在夹紧槽82底部且向开口处延伸设置,夹紧台84平面一侧固定安装于夹紧弹簧83另一端且两夹紧块81相互抵触;需要说明的是夹紧块81设置安装方向与滑轨15延伸方向相同,且两夹紧台84中间空隙处于打磨轮110正下方,以方便打磨轮110的打磨。

[0036]

包括有与打磨装置1相互配合的换位装置9,换位装置9包括有一号滑槽91、二号滑槽92、一号移动块93、二号移动块94、一号换位槽95、二号换位槽96、一号换位块97、二号换位块98,一号滑槽91开设于保持架17远离打磨轮110的一侧且位于滑块16正下方位置,二号滑槽92开设于一号滑槽91正下方位置且两槽连通设置,一号移动块93为金属制成的块状结构将其通过焊接固定安装于滑下方且一号移动块93滑移于一号滑槽91内,二号移动块94也为金属制成的块状结构将其通过焊接与一号移动块93下方固定连接且二号移动块94滑移于二号滑槽92内,一号换位槽95开设于保持架17靠近安装架14一侧且沿滑轨15方向延伸设置,二号换位槽96开设于保持架17远离安装架14的一侧且与一号换位槽95处于同一水平线设置,一号换位块97为金属制成的缺角长方体结构将其平面一端固定安装于安装架14内壁且其斜面一端沿滑轨15设置反向延伸,二号换位块98为金属制成的缺角长方体结构将其平面一端固定安装于安装架14与一号换位块97不相邻的内壁上且其斜面一端向一号换位块97延伸设置;需要说明的是,在此实施例中,一号换位槽95与二号换位槽96处于同一水平线上,在通过往复运动装置2带动打磨装置1移动时,一号换位块97会斜面会接触一号换位槽95由于一号移动块93与一号滑槽91可以移动而一号换位块97不可移动,致使整个打磨装置1左移,反之二号换位块98与二号换位槽96互相配合,致使整个打磨装置1右移。

[0037]

如图1所示使用上述钣金加工设备对风力发电机金属叶片进行成型加工的方法包括如下步骤;

[0038]

步骤一准备作业,检查钣金加工设备运行情况,使钣金加工设备在对风力发电机金属叶片进行成型加工的过程中正常运行;

[0039]

步骤二叶片输送,将准备进行加工的金属叶片输送到指定工作位置处,对金属叶片进行锁紧固定;

[0040]

步骤三执行处理,通过打磨装置1对经过上述步骤二固定后的风力发电机金属叶表面进行打磨,清除掉打磨掉的残渣;

[0041]

启动自动打磨装置,打磨装置通过伸缩气缸下移至叶片表面,由于叶片可能为曲面所以贴合打磨装置启动,致使打磨轮上下摆动,此时往复运动装置使得打磨装置往复于金属叶片之上进行打磨。

[0042]

(3)由于各打磨轮之间有间隙,间隙处无法打磨,此时换位装置触发,致使打磨装置可以左右摆动,完成更好的打磨。

[0043]

步骤四收集作业,将经过打磨处理后的风力发电机金属叶移动至规定的存放的位置处,并且做好登记;

[0044]

本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让