用于冷却热构件的方法和系统与流程

2021-01-30 04:01:34|

2021-01-30 04:01:34| 216|

216| 起点商标网

起点商标网

[0001]

本发明涉及一种用于冷却要被用作汽车制造中的构件(其通常是要成为所谓白车身的一部分的构件)的构件的方法和系统。

背景技术:

[0002]

在汽车工业中的构件的制造中,通常以从热轧步骤开始、经由冷却步骤至成形步骤以及冷却至环境温度的最终冷却步骤的步骤处理构件。为了获得最佳效率并且避免浪费时间,所有步骤都应当被快速地执行,并且由于总效率由最慢的步骤控制,因此每个步骤都应当保持尽可能有效。

[0003]

通常,在成形步骤之前冷却零件的冷却步骤包括空气冷却,因此是最耗时的步骤。因此,如果可以减少用于冷却步骤的时间,则可以使总时间减少达冷却步骤的时间减少量的倍数,因为该工艺的每个步骤都可以被均等地缩短。

[0004]

在ep 3 067 128 b1中描述了一种压制系统,其中冷却工具和压制工具并排布置在装置中,热钢坯料在所述装置中经过多个步骤。该装置提高效率,因为可以比现有技术的装置更快地执行冷却步骤。与该方法有关的挑战是实现对钢坯料的均匀冷却,并且对于钢产品的冷却而言,冷却速率是最重要的,因为它可以控制钢产品的性能。

[0005]

如上所述,对于有效的冷却而言空气冷却通常太慢,尤其是在其中若干步骤在彼此之后被执行的工艺中。不过,存在改善空气冷却中的冷却速率的方法。

[0006]

尤其已知通过施加次声来增加与周围空气的热交换而改善空气冷却。在se 462 374 b中,描述了一种低频声音发生器。这是有利的,但是迄今为止尚未在工业应用中成功地实施。

[0007]

因此,需要一种减少在汽车制造中冷却比如钢构件的热物体所需的时间的冷却工艺。

技术实现要素:

[0008]

本发明的一个目的是提供一种提供对热物体(通常为汽车构件)的改进空气冷却的工艺和设备。这通过本发明的工艺和设备来实现。

[0009]

根据第一方面,本发明涉及一种用于冷却汽车构件的工艺,所述工艺包括在封闭空间中冷却所述构件的步骤,所述冷却包括借助气体进行的冷却,所述气体通过与所述封闭空间内的散热器的冷却表面进行热交换而被冷却,其中将低频声波提供至所述封闭空间中,以改善气体与至少一个散热器的冷却表面之间的热交换、以及气体与汽车构件之间的热交换。

[0010]

在本发明中,在不使用强制气流的情况下实现冷却。相反,本发明基于通过与靠近于待冷却的物体布置的散热器进行热交换来进行冷却的思想。这是有利的,因为它增强了均匀的热交换。在例如由风扇产生的强制气流中,可能沿着待冷却物品的表面产生保护膜,该保护膜将削弱与周围空气的热交换。因此,在没有强制气流的情况下通过次声进行的冷

却是空气冷却热物体的一种非常有效的方式。

[0011]

在特定的实施例中,该工艺包括借助冷却表面来冷却所述气体的步骤,所述冷却表面具有的面积大于所述汽车构件的总包络面积。

[0012]

在特定的实施例中,声波具有的频率低于50hz,优选低于25hz。

[0013]

优选地,声波被从封闭空间的第一端提供,以便传播通过封闭空间并且在封闭空间的与其所述第一端相对的第二端处离开。

[0014]

根据第二方面,本发明涉及一种用于通过气体冷却汽车构件的设备,所述设备包括具有开口的冷却箱,所述开口用于接收待冷却的汽车构件,其中在冷却箱内设置用于冷却气体的至少一个散热器,并且其中所述设备包括至少一个次声脉动器,所述至少一个次声脉动器布置成将次声提供至所述冷却箱中,以改善气体与所述至少一个散热器的冷却表面之间的热交换、以及气体与汽车构件之间的热交换。

[0015]

在特定的实施例中,所述至少一个散热器的总冷却表面大于冷却箱的开口的面积。

[0016]

在特定的实施例中,冷却箱的内壁形成所述至少一个散热器的一部分。

[0017]

在特定的实施例中,所述设备包括具有至少一个夹持器臂的夹持器单元,所述至少一个夹持器臂布置成在冷却箱外的位置处夹持汽车构件,使所述汽车构件运动至冷却箱中,并且在冷却之后使所述汽车构件运动至冷却箱外的位置,所述至少一个夹持器臂布置成在冷却期间延伸至所述冷却箱内。

[0018]

在特定的实施例中,所述设备包括布置成关闭冷却箱的开口的门,所述门连接至夹持器单元以通过所述夹持器单元将汽车构件引入至冷却箱中、并且同时以一个相关的运动关闭冷却箱的所述开口。所述门可以具有内表面,所述内表面具有形成冷却表面的一部分的散热器,柔性冷却导管布置成提供冷却流体以冷却门的所述散热器。

[0019]

在特定的实施例中,冷却箱的开口是狭缝形的并且适于接收待冷却的汽车构件,所述汽车构件具有细长形式、通常呈板的形式,并且其中所述设备包括适于将所述汽车构件通过所述开口引导至所述冷却箱中和/或从所述冷却箱中引出的至少一个引导元件。

[0020]

在特定的实施例中,第一和第二狭缝形的开口布置在冷却箱的相对两侧处,并且其中所述至少一个引导元件适于将所述汽车构件通过第一狭缝形的开口引导至所述冷却箱中并且通过第二狭缝形开口从所述冷却箱中引出。

[0021]

在特定的实施例中,每个引导元件包括一对输送辊,该对输送辊布置在每个开口处,每对输送辊被布置成在它们之间引导汽车构件。

[0022]

在特定的实施例中,第一次声脉动器经由第一谐振器导管连接至冷却箱。第二次声脉动器可以经由第二谐振器导管连接至冷却箱。

[0023]

第一次声脉动器可以是p型脉动器并且第二次声脉动器可以是s型脉动器。

[0024]

在另一特定实施例中,第一次声脉动器和第二次声脉动器都是ps型脉动器。

[0025]

在特定的实施例中,第一次声脉动器和第二次声脉动器都包括缸体和活塞,所述活塞布置成在所述缸体内运动以产生所述次声。

[0026]

在特定的实施例中,第一谐振器导管和第二谐振器导管都连接至共同的次声脉动器,所述脉动器包括缸体和活塞,所述活塞布置成在所述缸体内运动以产生所述次声,并且其中第一谐振器导管和第二谐振器导管连接至所述共同的次声脉动器的相对两端。

[0027]

优选地,第一谐振器导管和第二谐振器导管具有相似的长度,其中从第一次声脉动器至第二次声脉动器产生驻波,并且其中第一次声脉动器布置成产生驻波,所述驻波的波长对应于第一谐振器导管和第二谐振器导管以及冷却箱的组合长度。

[0028]

在特定的实施例中,第一次声脉动器布置成产生驻波,所述驻波的波长的一半对应于第一谐振器导管和第二谐振器导管以及冷却箱的组合长度。

[0029]

通常,所述工艺和设备适于冷却汽车构件,比如由钢、铝、镀锌钢等所制成的板或预成形部件。

[0030]

通过详细的描述和附图,其它实施例和优点将显而易见。

附图说明

[0031]

现在将参考附图描述与本发明有关的示例性实施例,其中:

[0032]

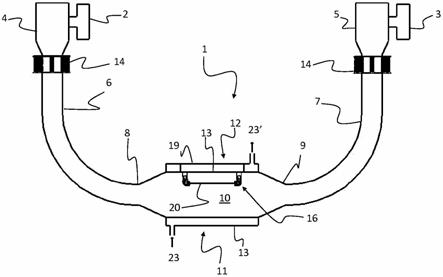

图1是用于冷却热物体的设备的一个实施例的示意图;

[0033]

图2是用于冷却热物体的设备的替代实施例的示意图;

[0034]

图3-4是要在图1中所示的设备中使用的冷却箱的示意图;

[0035]

图5示出了要在图1-2的设备中使用的脉动器的第一实施例;

[0036]

图6示出了要在图1-2的设备中使用的脉动器的第二实施例;

[0037]

图7-10示出了处于不同工作模式中的脉动器的第三实施例;以及

[0038]

图11是要在图1中所示的设备中使用的替代冷却箱的示意图。

具体实施方式

[0039]

图1示出了一种设备1,所述设备用于通过例如空气或任何其它气体的冷却气体冷却比如汽车构件20的构件,所述冷却气体具有或不具有蒸汽。所述设备包括布置在冷却箱11内的封闭空间10,所述冷却箱11具有用于接收待冷却物品、特别地汽车构件20的开口12。优选地,开口是可再次关闭的。在冷却箱11内设置用于冷却气体的至少一个散热器13。设备1包括至少一个次声脉动器2和3,其布置成将次声提供至所述冷却箱11中,以改善冷却气体与所述至少一个散热器13的冷却表面之间以及冷却气体与待冷却的汽车构件20之间的热交换。

[0040]

为了实现有效的冷却,散热器13的总冷却表面大于冷却箱11的开口12的面积。即,如果散热器13的冷却表面大于开口12的面积,考虑到所述汽车构件20被布置成通过所述开口进入,则所述冷却表面将至少大于待冷却的汽车构件20的主尺寸。然而,优选布置多个散热器13,并且所述散热器13还可以包括冷却凸缘,从而增加整个冷却表面。对于本领域中的技术人员而言显而易见的是,冷却效率将随着一个或多个散热器13的总冷却表面的增加而增大,但是该冷却在仅仅一个散热器的小冷却表面的情况下也将具有效果。

[0041]

如图1中所示,冷却箱11的内壁形成散热器13的一部分。在所示实施例中,上壁和下壁在它们的内表面处都包括散热器13。为了进一步提高冷却效果,冷却箱11的全部或至少大部分的内表面可以由散热器组成或包括散热器。

[0042]

门19布置成关闭冷却箱11的开口12。在所示的实施例中,门19的内表面包括形成冷却表面的一部分的散热器13。柔性冷却导管(未示出)可以布置成提供冷却流体以冷却门的所述散热器13。

[0043]

在图11中,示出了本发明设备的冷却箱11的替代实施例,其中开口12包括至少一个细长孔、即狭缝形开口,其被布置成将钢坯料等侧向地接收至冷却箱11的封闭空间10中。此外,冷却箱11可以设置有两个这样的开口12,所述开口12优选在冷却箱11上彼此相对地布置,以使得待冷却的物体可以在冷却箱的一侧处进入并且在冷却之后在冷却箱的相对侧处被取出。因此,该实施例特别适于有效地冷却比如金属板的坯料。开口12可以设置有布置成覆盖开口但容许金属坯料进入和/或离开的柔性帘(未示出)。布置这种帘以使声音污染最小化,并且在封闭空间10内将次声的驻波保持尽可能完整以使冷却效果最大化。

[0044]

如图11中所示,引导元件32可以布置在每个开口12处,以在它们之间引导汽车构件20。在所示的实施例中,引导元件32由输送辊组成,所述输送辊布置成在它们之间接收和引导坯料。作为输送辊的替代,可以提供容许热金属坯料在其上滑动的任何表面,所述表面优选与用于将所述金属坯料输送通过冷却箱11的封闭空间10的设备组合。而且,输送辊或任何其它类型的引导元件可以布置在冷却箱内。显然,输送辊或其它类型的引导元件需要以均匀的间隔布置在距彼此一定距离处,所述距离小于待冷却的汽车构件20的长度。在图11中还显而易见的是冷却凸缘33,其被提供以便增加散热器13的有效冷却表面。对于图1中所示的实施例,冷却导管(未示出)优选布置成提供冷却流体、例如水,以冷却所述散热器13。

[0045]

第一次声脉动器2经由第一谐振器导管6连接至冷却箱11,其中第一次声脉动器2布置在所述第一谐振器导管6的第一外端4处。第二次声脉动器3经由第二谐振器导管7连接至冷却箱11,所述第二次声脉动器3布置在所述第二谐振器导管7的第二外端5处。

[0046]

第一谐振器导管6和第二谐振器导管7可以是管状的,沿着它们的整个长度具有大致相同的横截面。然而,它们可以包括具有不同横截面的通道。从一个横截面面积至另一横截面面积的过渡部可以被称为扩散段。在所示实施例中,这样的扩散段既分别布置在第一谐振器导管6的外端4和第二谐振器导管7的外端5处,又布置在谐振器导管与冷却箱11的封闭空间10之间的过渡部处。管状谐振器可以是弯曲的或直的。

[0047]

振动阻尼器14布置在相应的第一谐振器导管6的外端4和第二谐振器导管7的外端5的每一个处。振动阻尼器14布置成减少由脉动器的脉动以及因此产生的声波所引起的振动。振动阻尼器14可以包括悬挂在弹簧中的重物,容许所述重物在弹簧的反作用下沿着与根据声波产生的振荡的方向平行并且因此与第一谐振器导管6和第二谐振器导管7的轴向方向平行的方向振荡。

[0048]

在图2中,示意性地示出了用于冷却的设备1的第二替代实施例。对于大多数部件,第二实施例与图1中所示的第一实施例相同。在图2中,待冷却的物品20a是具有不规则形状的物品,所述物品由被显示为薄雾的冷却气体28冷却,尽管在大多数情况下冷却气体是干燥的、不可见的气体(比如空气)。在第二实施例中,在第一谐振器导管6的外端4和第二谐振器导管7的外端5处分别布置衰减阀(fizzle valve)15。衰减阀15尤其被布置成在开口12被打开时衰减来自系统的声音发射。即,当开口12被打开时,相当大的声音可以通过所述开口逸出。衰减阀15将容许声波的振幅减小。衰减阀15布置成在开口12被打开的同时被打开。

[0049]

为了保存驻声波,衰减阀15中的一个可以占主导地位,因为它具有比相对端处的衰减阀更大的开口。即,门19和衰减阀15的打开动作可能影响系统内的声波的波长。当开口12和衰减阀15被再次关闭时,可能需要花费一定的时间才能使具有期望波长的驻波再次在

第一和第二谐振器导管6和7的外端之间在系统内部传播。为了使该时间最小化,期望在打开期间在很大程度上保存驻波。每当开口12被打开时,至少部分地通过打开衰减阀15来实现这一点。进一步,有利的是使开口12被打开的时间最小化,亦即使冷却过的物品的离开与待冷却的新物品的插入之间的时间最小化。

[0050]

现在,参考图3和4,将更详细地描述如图1和2中所示的设备的冷却箱11。

[0051]

冷却箱11的封闭空间10的形状可以适于待冷却的物品的形状。如果待冷却的物品是细长物体,则已经证明有效的做法是使封闭空间略微地呈锥形形状,在其中间处带有腰部。因此,与图1和2中所示的其中横截面面积在冷却箱11的封闭空间10处较宽的实施例相反,它可以在冷却箱11的封闭空间10处具有相同的宽度或更薄。

[0052]

在图3和4中所示的实施例中,冷却箱11具有长方体的形状,所述长方体沿着与声波的方向平行的方向主要地延伸。对于例如钢坯料等这是有用的形状,所述钢坯料等可以被容易地安装在这样的形状内。

[0053]

所示的冷却箱11包括由门19保护的开口12。具有至少一个夹持器臂17、18的夹持器单元16布置成在冷却箱11外的位置处夹持待冷却的汽车构件20

’

。借助所述夹持器单元16,使所述汽车构件20

’

移动至冷却箱11中,并且在冷却之后使此时冷却过的汽车构件20”移动至冷却箱11外的位置。夹持器臂17、18布置成在冷却期间延伸至所述冷却箱11内。

[0054]

在所示的实施例中,被布置成关闭冷却箱11的开口12的门19连接至夹持器单元16,以通过所述夹持器单元16将汽车构件引入至冷却箱11中并且同时以一个相关的动作关闭所述冷却箱11。在图4中所示的实施例中,设置带有一体式夹持器单元16的两个门19。这是有利的,因为它使打开开口12的时间最小化,以使冷却箱11的运行时间最大化。进一步,开口12仅仅在较短时间段被打开的事实将提供维持冷却箱11内的驻波尽可能完整的可能性,以使得驻波可以在关闭门19之后立即地或立刻地继续传播。

[0055]

在图5-10中,示出了三种不同类型的脉动器。次声脉动器2可以是p型脉动器或s型脉动器。p型脉动器是泵入空气脉冲的脉动器,s型脉动器是泵出或释放空气脉冲的脉动器。交替地泵入或泵出空气脉冲的脉动器被称为ps型脉动器。任一p型脉动器和任一s型脉动器布置在系统的相对两端处,或者ps型脉动器布置在两端处。相对两端处的脉动器需要彼此同步,以使得可以在脉动器之间保留驻声波。通常,通过容许脉动器以由驻声波控制的自然速度摆动并且通过沿所述自然速度的方向添加力来增强运动而设定该同步。

[0056]

在图5中,示出了第一类型的ps型脉动器2a。在缸体内来回运动的活塞21布置成充当ps型脉动器。所示的脉动器2a设置在第一管状谐振器导管6的第一外端4处。优选地,对应的ps型脉动器在相对端处设置在第二管状谐振器导管7的第二外端5处。相对的ps型脉动器布置成彼此异相地工作,以使得它们中的一个在另一个处于其最外部位置中时处于其最内部位置中。通过相互作用,脉动器将相对于彼此以半波长异相。因此,将分别在管状谐振器导管6和7的相应的外端4和5之间产生半波长的驻波。

[0057]

在图6中,示出了替代的脉动器2b,所述脉动器连接至第一谐振器导管6的第一外端4和第二谐振器导管7的第二外端5这两者。通过该构造,活塞将向谐振器导管的一个外端4提供压力并且同时从另一谐振器导管的外端释放压力。

[0058]

在图7-10中以不同的模式示出了用于产生高强度声波的特定类型的脉动器2c。脉动器2c包括弹簧偏置的活塞26。脉动器2c包括具有阀入口开口29的入口室24和具有阀出口

开口30的出口室25。弹簧偏置的活塞26包括被布置成面对阀入口开口29和阀出口开口30的活塞端口31。入口室24连接至连续的压力源(未示出)并且出口室25连接至连续的负压力源(未示出)。

[0059]

随着弹簧偏置的活塞26运动,活塞端口31交替地经由阀入口开口29将入口室24连接至活塞26的内部,或者经由阀出口开口30将出口室25连接至活塞26的内部。阀入口开口29和入口室24至活塞26内部的连接由弹簧偏置的活塞26的位置控制。这些开口被布置成使得每次阀入口开口29和阀出口开口30中仅仅一个与活塞端口31对齐。

[0060]

在图7中,弹簧偏置的活塞26处于其最内部位置中,其中保持弹簧偏置的活塞26的弹簧27处于其最大压缩状态下。弹簧27将从该位置作用在弹簧偏置的活塞26上,以向内推动弹簧偏置的活塞26以压缩第一谐振器导管6的外端4中的空气,从而在第一谐振器导管6中产生经过冷却箱11并通过第二谐振器导管7的脉冲。

[0061]

在图7中所示的位置中,活塞端口31被定位成与阀入口端口29对齐以将入口室24连接至活塞26的内部,以便进一步增加谐振器导管中的压力并且在所述谐振器导管中建立驻波。

[0062]

在图8中所示的位置中,活塞26已经从其最内部位置移动,并且仍然使其朝向谐振器导管的向内移动加速以进一步压缩所述谐振器导管中的空气。活塞端口31仍然被定位成至少部分地与阀入口端口29对齐以将入口室24连接至活塞26的内部,以便进一步增加谐振器导管中的压力。

[0063]

在图9中所示的位置中,活塞26已经移动至这样的位置:其中弹簧27已经开始向外、即沿着活塞26的移动的相反方向起作用,以便使所述活塞26的运动减速。进一步,在与弹簧的非偏置位置经过的位置大致相同的位置处,活塞端口31从与阀入口端口29的连接变为与阀出口端口30的连接,使得空气将被经由阀出口端口30从活塞26的内部抽吸至出口室中并且至负压力源(未示出)上。

[0064]

在图10中所示的位置中,活塞26已经移动至其最内部位置,活塞26将从所述位置返回并且开始向外运动。弹簧27被延展,从而用来向外拉动活塞26以便释放谐振器导管中的压力,并且作用增强,因为活塞端口31连接至阀出口端口30,以使得空气将被从活塞26的内部朝出口室25抽吸。

[0065]

从图10中所示的位置,活塞26将分别经由图9和8中所示的位置朝图7中所示的位置反向地运动。因此,脉动器2c是自调节的,因为将通过脉动器2c和位于谐振器导管的相对端处的对应脉动器产生并且保留半波长的驻波,其中另一脉动器将是自调节的,以与第一脉动器2c异相地展现一个半长。

[0066]

如图1和2中所示,第一谐振器导管6和第二谐振器导管7优选具有相似的长度,并且从第一次声脉动器2至第二次声脉动器3产生驻波,其中第一次声脉动器2布置成产生驻波,所述驻波的波长的一半对应于第一谐振器导管6和第二谐振器导管7以及冷却箱11的组合长度。因此,第一脉动器2和第二脉动器3彼此以半波长异相。

[0067]

根据上文显而易见的是,驻波的波长取决于系统的长度,即取决于第一脉动器2与第二脉动器3之间的长度。优选地,频率为50hz或更低,这将产生具有6.8米的波长的声音并且因此在脉动器之间要求3.4米的长度。然而,冷却效果将在较低频率的情况下增大,并且在特定的实施例中,脉动器之间的长度为大约8.5米,这将产生具有大约20hz的频率的声

波。为了获得非常高的冷却效率,可以将频率保持在20hz或更低,并且第一谐振器导管6和第二谐振器导管7以及冷却箱11的组合长度因此应当为大约8.5米或更大,以获得所述非常高的冷却效率。

[0068]

在上面已经参考特定实施例描述了本发明。然而,本发明不限于这些实施例。对于本领域中的技术人员而言显而易见的是,在以下权利要求的范围内,其它实施例也是可能的。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让