一种镍铪中间合金的制备系统及其制备方法与流程

2021-01-30 04:01:40|

2021-01-30 04:01:40| 275|

275| 起点商标网

起点商标网

[0001]

本发明涉及一种中间合金的制备系统,具体是一种镍铪中间合金的制备系统。

背景技术:

[0002]

镍基高温合金由于具有较高的高温强度、良好的高温抗氧化和抗腐蚀性能、良好的疲劳性能和断裂韧性等综合性能,被广泛地用来制造航空喷气发动机、各种工业燃气轮机最热端部件。

[0003]

目前广泛应用的镍基铸造高温合金,普遍存在760℃附近(650℃-850℃)的塑性和强度都较低的问题,这就常常导致合金零部件在蠕变-阶段末期会突然破坏的弊端。加铪是改善镍基铸造合金中温强度和塑性的有效途径之一。但是金属镍的熔点为1455℃、密度为8.9g/cm3,而金属铪的熔点为2227℃、密度为13.31g/cm3,两者的熔点和密度都具有一定的差别;因此在镍基高温合金的熔炼过程中,若铪元素直接以纯金属的形式加入,将会造成合金锭的成分偏析严重,影响合金的质量和性能,而当合金锭尺寸较大时,成分偏析会更加严重。

[0004]

而为了避免这一情况,通常通过设计制备系统进行合理控制合金成分,即将镍和铪的重量比控制在一个合适的数值范围,可降低熔炼温度以及凝固过程中的成分偏析,现有的制备系统在进行对镍铪中间合金制备时,在烘干时,通过使用烘干炉进行烘干,而烘干炉中并无气流搅动,进而使得原料在烘干时的时间较长,进而影响制备效率。

技术实现要素:

[0005]

发明目的:提供一种镍铪中间合金的制备系统,以解决现有技术存在的上述问题。

[0006]

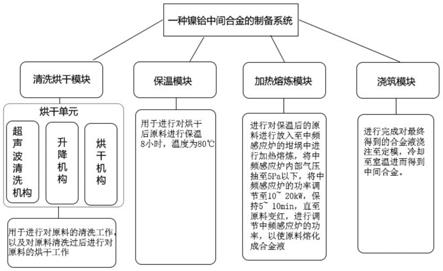

技术方案:一种镍铪中间合金的制备系统,包括:用于进行对原料清洗的清洗烘干模块;用于进行对原料清洗烘干后保温的保温模块;用于进行对保温后原料熔炼的加热熔炼模块;以及用于进行对原料熔炼后浇注的浇筑模块。

[0007]

在进一步实施例中,所述清洗烘干模块主要用于进行对原料的清洗工作,以及对原料清洗过后进行对原料的烘干工作;所述清洗烘干模块内设清洗烘干单元;所述清洗烘干单元包括用于进行对原料清洗烘干的清洗烘干机构;所述原料包括:10wt%~ 50wt%的铪和余量的镍;所述清洗烘干机构包括用于进行对原料清洗的超声波清洗机构,用于进行对原料抬升脱离清洗液的升降机构,以及用于进行对脱离清洗液后原料的烘干机构。

[0008]

在进一步实施例中,所述超声波清洗机构包括烘干壳体,设置在所述烘干壳体内的清洗烘干槽,安装在所述清洗烘干槽下方的超声波换能仪,与所述超声波换能仪连通且设置在所述超声波换能仪下方的超声发生器,以及设置在所述烘干壳体端部的控制键组;

所述控制键组上方设有清洗启动键、烘干启动键及升降键;所述清洗烘干槽内放有清洗液;所述清洗烘干槽为

ꢀ“

方”形烘干槽,所述“方”形烘干槽的棱角处设为圆角;设计超声波清洗工作,主要为了进行完成对原料的超声波清洗工作,进而使得原料取出灰尘及杂质,进而避免在熔炼过程中出现杂质影响熔炼过程。

[0009]

在进一步实施例中,所述升降机构包括设置所述清洗烘干槽左右两侧的两组升降单元,两组升降单元为两组对称设置的相同单元,每组相同单元包括固定安装在所述清洗烘干槽内的升降底板,与所述升降底板固定连接的升降电机,插接于所述升降电机的升降轴,与所述升降轴同轴转动的升降丝杆,套接于所述升降丝杆的升降滑块,以及插接于所述升降滑块且与所述升降底板固定连接的升降导杆;所述两组对称设置的相同单元之间设有漏网,所述漏网与分别与两组相同单元中的升降滑块连接,设计升降机构主要为了进行完成对清洗完成后的原料的抬升工作,进而将原料进行抬升,进而使得原料脱离清洗液,进而再由烘干机构进行完成对原料的脱水烘干工作。

[0010]

在进一步实施例中,所述烘干机构包括安装在烘干壳体前后两侧的两组烘干单元,两组烘干单元为两组设置在烘干壳体内的相同单元,每组相同单元包括安装在所述烘干壳体内的烘干连接架,与所述烘干连接架固定连接的烘干电机,以及与所述烘干连接架固定连接的烘干机构。

[0011]

在进一步实施例中,所述烘干机构包括与所述烘干连接架固定连接的回旋道,设置在所述回旋道上且与所述烘干电机同轴转动的烘干风扇,设置在所述回旋道内的烘干散热翅片,以及插接于所述烘干散热翅片的烘干加热机构;所述回旋道下方固定安装有烘干底壳;设计回旋道主要为了进行对经过回旋道内的气流进行增幅,进而使得经过回旋道后的气流进行回旋加速,使得气流在吹出时的速度更快及气流在吹出时冲击力更强。

[0012]

在进一步实施例中,所述烘干风扇包括嵌在所述回旋道上的风扇架,与所述风扇架转动连接的烘干扇叶,插接于所述烘干扇叶且与所述烘干电机同轴转动的烘干转轴;所述回旋道的端部设有预定倾斜度出口,所述回旋道靠近烘干风扇一侧端部为设有预定倾斜度的坡道,回旋道靠近烘干风扇一侧底部呈预定弧度的弧形道;所述回旋道远离烘干风扇一侧端部为两段设有预定倾斜度的坡道,回旋道远离烘干风扇一侧底部为设有预定弧度的弧形道;所述弧形道的端部设有回旋凸球;设计回旋凸球主要为了进行首次阻挡由烘干扇叶吹入的气流,此时气流将由回旋凸球进行阻挡,进而经过回旋道远离烘干风扇一侧端部设有的预定倾斜度的坡道进行流动,进而经过回旋道靠近烘干风扇一侧设有的预定倾斜度的坡道,再经过回旋道靠近烘干风扇一侧底部的预定弧度的弧形道进行回旋,进而经过出口进行喷出,此时烘干扇叶将持续进行吹入气流,回旋道内部气流经过持续加速,进而在经过出口喷出时的速度更快及冲击力更强。

[0013]

所述两组烘干单元中回旋道端部设有的预定倾斜度出口的朝向均为顺时针方向;将两组烘干单元中回旋道端部设有的预定倾斜度出口的朝向均为顺时针方向主要为了进行使得清洗烘干槽内将形成顺时针的气流,进而进一步的进行完成对原料的烘干脱水工作;在进一步实施例中,所述烘干加热机构包括插接于所述烘干散热翅片的加热管,套接所述加热管的加热电阻片,与所述加热管连通的加热底座,以及设置在所述加热底座上外

接电源的加热电缆入口。

[0014]

在进一步实施例中,所述保温模块用于进行对烘干后原料进行保温8小时,温度为80℃;所述加热熔炼模块主要进行对保温后的原料进行放入至中频感应炉的坩埚中进行加热熔炼,将中频感应炉内部气压抽至5pa以下,将中频感应炉的功率调节至10~ 20kw,保持5~ 10min,直至原料变红,进行调节中频感应炉的功率,以使原料熔化成合金液;所述浇筑模块主要进行完成对最终得到的合金液浇注至定模,冷却至室温进而得到中间合金。

[0015]

一种镍铪中间合金的制备系统的制备方法,其特征是,包括:s101、准备原料,所述原料包括:10wt%~ 50wt%的铪和余量的镍;s102、通过清洗烘干模块进行对原料清洗及烘干,具体包括:s1021、首先将原料进行通过清洗烘干模块内的超声波清洗机构进行超声波清洗;首先将原料进行放入清洗烘干槽,通过清洗启动键进行控制超声发生器进行工作,进而通过超声波换能仪将超声发生器的声能转换成机械振动,通过清洗烘干槽壁将超声波辐射到槽内的清洗液,由于受到超声波的辐射,使槽内清洗液中的微气泡能够在声波的作用下从而保持振动,进而破坏污物与清洗件表面的吸附,引起污物层的疲劳破坏而被驳离,通过微气泡的振动对原料表面进行擦洗,进而完成对原料的清洗工作;s1022、在进行通过清洗烘干模块中的升降机构进行对原料的抬升工作,进行使得原料脱离清洗液;首先通过启动升降键进行控制升降机构的工作,通过升降键进行启动升降电机,进而由升降电机进行带动升降轴进行转动,进而再由升降轴带动升降丝杆进行转动,进而带动升降滑块沿升降导杆进行滑动,进而带动漏网进行在清洗烘干槽内进行升降运动,直至原料脱离清洗液,进而完成对原料脱离清洗液的工作;s1023、当原料脱离侵袭液后,由清洗烘干模块进行控制设置在清洗烘干槽前后两侧的烘干单元进行工作,通过烘干启动键进行启动烘干单元;首先进行对加热底座进行供电,进而供电加热管,进而通过加热电阻片进行完成对加热管的短路,进而使得加热管进行发热,进而完成提升温度,进而传导至烘干散热翅片;此时再进行启动烘干电机,进而的进行带动烘干转轴,进而带动烘干扇热进行转动,进而进行使得回旋道内的气流进行搅动,进而带动经过烘干散热翅片加热后空气的流动,进而经过出口喷出;进而完成对原料的烘干工作,而由于两组烘干单元中回旋道端部设有的预定倾斜度出口的朝向均为顺时针方向,此时清洗烘干槽内将形成顺时针的气流,进而进一步的进行完成对原料的烘干脱水工作;s103、当原料脱水烘干后,通过保温模块进行对将清洗烘干后的原料置于真空烘箱中,将真空烘箱升温至80℃,然后再保温8小时;s104、将烘干得到的原料置于中频感应炉中进行预热;所述将烘干得到的原料置于中频感应炉中进行预热,具体包括:s1041、将烘干得到的原料置于中频感应炉的坩埚中;s1042、将中频感应炉抽真空至5pa以下后,打开控制电源;

s1043、将中频感应炉的功率调节至10~ 20kw,保持5~ 10min;s105、当原料开始变红后,调节中频感应炉的功率,以使原料熔化成合金液;s106、当合金液变清后,调节中频感应炉的功率,以对合金液进行精炼;s107、将最终得到的合金液浇注至定模,冷却至室温即可得到镍铪中间合金;所述s105还包括s1051、当坩埚内的原料开始变红后,将中频感应炉的功率调节至35~ 45kw;s1052、当原料开始熔化后,调节中频感应炉的功率,使其稳定在50~ 65kw,直至原料全部熔化、合金液变亮;所述s106还包括s1061、当合金液变清后,调节中频感应炉的功率,以对合金液进行精炼,具体包括:当合金液变清后,将中频感应炉的功率调节至70kw,使溶液中的杂质充分上浮至熔池表面,得到纯净的合金液。

[0016]

有益效果:本发明公开了一种镍铪中间合金的制备系统,本发明设计镍铪中间合金的制备系统,通过该制备系统进行制备进行完成对镍铪中间合金的制备,通过设计清洗烘干模块进行完成对原料的清洗烘干工作,同时通过设计回旋凸球进行首次阻挡由烘干扇叶吹入的气流,气流将由回旋凸球进行阻挡,进而经过回旋道远离烘干风扇一侧端部设有的预定倾斜度的坡道进行流动,进而经过回旋道靠近烘干风扇一侧设有的预定倾斜度的坡道,再经过回旋道靠近烘干风扇一侧底部的预定弧度的弧形道进行回旋,进而经过出口进行喷出,此时烘干扇叶将持续进行吹入气流,回旋道内部气流经过持续加速,进而在经过出口喷出时的速度更快及冲击力更强,进而完成对原料的快速烘干工作,进而避免影响制备效率。

附图说明

[0017]

图1是本发明的系统示意图。

[0018]

图2是本发明的超声波清洗机构示意图。

[0019]

图3是本发明的升级机构示意图。

[0020]

图4是本发明的烘干机构示意图。

[0021]

图5是本发明的烘干机构内部示意图。

[0022]

图6是本发明的加热管示意图。

[0023]

图7是本发明的回旋道示意图。

[0024]

图8是本发明制备方法流程图。

[0025]

附图标记为:烘干壳体1、升降电机11、升降轴12、升降丝杆13、升降底板14、升降滑块15、升降导杆16、清洗烘干槽2、烘干电机21、烘干连接架22、烘干机构23、烘干底壳231、烘干散热翅片232、烘干加热机构233、烘干转轴234、烘干扇叶235、风扇架236、回旋道237、加热底座2331、加热电缆入口2332、加热管2333、加热电阻片2334、控制键组3、超声波换能仪4、超声发生器5。

具体实施方式

[0026]

经过申请人的研究分析,出现这一问题(现有制备系统制备效率较低)的原因在于,目前广泛应用的镍基铸造高温合金,普遍存在760℃附近(650℃-850℃)的塑性和强度

都较低的问题,这就常常导致合金零部件在蠕变-阶段末期会突然破坏的弊端。加铪是改善镍基铸造合金中温强度和塑性的有效途径之一。但是金属镍的熔点为1455℃、密度为8.9g/cm3,而金属铪的熔点为2227℃、密度为13.31g/cm3,两者的熔点和密度都具有一定的差别;因此在镍基高温合金的熔炼过程中,若铪元素直接以纯金属的形式加入,将会造成合金锭的成分偏析严重,影响合金的质量和性能,而当合金锭尺寸较大时,成分偏析会更加严重。而为了避免这一情况,通常通过设计制备系统进行合理控制合金成分,即将镍和铪的重量比控制在一个合适的数值范围,可降低熔炼温度以及凝固过程中的成分偏析,现有的制备系统在进行对镍铪中间合金制备时,在烘干时,通过使用烘干炉进行烘干,而烘干炉中并无气流搅动,进而使得原料在烘干时的时间较长,进而影响制备效率,而本发明设计镍铪中间合金的制备系统,通过该制备系统进行制备进行完成对镍铪中间合金的制备,通过设计清洗烘干模块进行完成对原料的清洗烘干工作,同时通过设计回旋凸球进行首次阻挡由烘干扇叶吹入的气流,气流将由回旋凸球进行阻挡,进而经过回旋道远离烘干风扇一侧端部设有的预定倾斜度的坡道进行流动,进而经过回旋道靠近烘干风扇一侧设有的预定倾斜度的坡道,再经过回旋道靠近烘干风扇一侧底部的预定弧度的弧形道进行回旋,进而经过出口进行喷出,此时烘干扇叶将持续进行吹入气流,回旋道内部气流经过持续加速,进而在经过出口喷出时的速度更快及冲击力更强,进而完成对原料的快速烘干工作,进而避免影响制备效率。

[0027]

一种镍铪中间合金的制备系统,包括:烘干壳体1、升降电机11、升降轴12、升降丝杆13、升降底板14、升降滑块15、升降导杆16、清洗烘干槽2、烘干电机21、烘干连接架22、烘干机构23、烘干底壳231、烘干散热翅片232、烘干加热机构233、烘干转轴234、烘干扇叶235、风扇架236、回旋道237、加热底座2331、加热电缆入口2332、加热管2333、加热电阻片2334、控制键组3、超声波换能仪4、超声发生器5。

[0028]

一种镍铪中间合金的制备系统,包括用于进行对原料清洗的清洗烘干模块;用于进行对原料清洗烘干后保温的保温模块;用于进行对保温后原料熔炼的加热熔炼模块;以及用于进行对原料熔炼后浇注的浇筑模块。

[0029]

所述清洗烘干模块主要用于进行对原料的清洗工作,以及对原料清洗过后进行对原料的烘干工作;所述清洗烘干模块内设清洗烘干单元;所述清洗烘干单元包括用于进行对原料清洗烘干的清洗烘干机构23;所述原料包括:10wt%~ 50wt%的铪和余量的镍;所述清洗烘干机构23包括用于进行对原料清洗的超声波清洗机构,用于进行对原料抬升脱离清洗液的升降机构,以及用于进行对脱离清洗液后原料的烘干机构23。

[0030]

所述超声波清洗机构包括烘干壳体1,设置在所述烘干壳体1内的清洗烘干槽2,安装在所述清洗烘干槽2下方的超声波换能仪4,与所述超声波换能仪4连通且设置在所述超声波换能仪4下方的超声发生器5,以及设置在所述烘干壳体1端部的控制键组3;所述控制键组3上方设有清洗启动键、烘干启动键及升降键;所述清洗烘干槽2内放有清洗液;所述清洗烘干槽2为

ꢀ“

方”形烘干槽,所述“方”形烘干槽的棱角处设为圆角;设计超声波清洗工作,主要为了进行完成对原料的超声波清洗工作,进而使得原料取出灰尘及杂质,进而避免在熔炼过程中出现杂质影响熔炼过程。

[0031]

所述升降机构包括设置所述清洗烘干槽2左右两侧的两组升降单元,两组升降单元为两组对称设置的相同单元,每组相同单元包括固定安装在所述清洗烘干槽2内的升降底板14,与所述升降底板14固定连接的升降电机11,插接于所述升降电机11的升降轴12,与所述升降轴12同轴转动的升降丝杆13,套接于所述升降丝杆13的升降滑块15,以及插接于所述升降滑块15且与所述升降底板14固定连接的升降导杆16;所述两组对称设置的相同单元之间设有漏网,所述漏网与分别与两组相同单元中的升降滑块15连接,设计升降机构主要为了进行完成对清洗完成后的原料的抬升工作,进而将原料进行抬升,进而使得原料脱离清洗液,进而再由烘干机构23进行完成对原料的脱水烘干工作。

[0032]

所述烘干机构23包括安装在烘干壳体1前后两侧的两组烘干单元,两组烘干单元为两组设置在烘干壳体1内的相同单元,每组相同单元包括安装在所述烘干壳体1内的烘干连接架22,与所述烘干连接架22固定连接的烘干电机21,以及与所述烘干连接架22固定连接的烘干机构23。

[0033]

所述烘干机构23包括与所述烘干连接架22固定连接的回旋道237,设置在所述回旋道237上且与所述烘干电机21同轴转动的烘干风扇,设置在所述回旋道237内的烘干散热翅片232,以及插接于所述烘干散热翅片232的烘干加热机构233;所述回旋道237下方固定安装有烘干底壳231;设计回旋道237主要为了进行对经过回旋道237内的气流进行增幅,进而使得经过回旋道237后的气流进行回旋加速,使得气流在吹出时的速度更快及气流在吹出时冲击力更强。

[0034]

所述烘干风扇包括嵌在所述回旋道237上的风扇架236,与所述风扇架236转动连接的烘干扇叶235,插接于所述烘干扇叶235且与所述烘干电机21同轴转动的烘干转轴234;所述回旋道237的端部设有预定倾斜度出口,所述回旋道237靠近烘干风扇一侧端部为设有预定倾斜度的坡道,回旋道237靠近烘干风扇一侧底部呈预定弧度的弧形道;所述回旋道237远离烘干风扇一侧端部为两段设有预定倾斜度的坡道,回旋道237远离烘干风扇一侧底部为设有预定弧度的弧形道;所述弧形道的端部设有回旋凸球;设计回旋凸球主要为了进行首次阻挡由烘干扇叶235吹入的气流,此时气流将由回旋凸球进行阻挡,进而经过回旋道237远离烘干风扇一侧端部设有的预定倾斜度的坡道进行流动,进而经过回旋道237靠近烘干风扇一侧设有的预定倾斜度的坡道,再经过回旋道237靠近烘干风扇一侧底部的预定弧度的弧形道进行回旋,进而经过出口进行喷出,此时烘干扇叶235将持续进行吹入气流,回旋道237内部气流经过持续加速,进而在经过出口喷出时的速度更快及冲击力更强。

[0035]

所述两组烘干单元中回旋道237端部设有的预定倾斜度出口的朝向均为顺时针方向;将两组烘干单元中回旋道237端部设有的预定倾斜度出口的朝向均为顺时针方向主要为了进行使得清洗烘干槽2内将形成顺时针的气流,进而进一步的进行完成对原料的烘干脱水工作;所述烘干加热机构233包括插接于所述烘干散热翅片232的加热管2333,套接所述加热管2333的加热电阻片2334,与所述加热管2333连通的加热底座2331,以及设置在所述加热底座2331上外接电源的加热电缆入口2332。

[0036]

所述保温模块用于进行对烘干后原料进行保温8小时,温度为80℃;

所述加热熔炼模块主要进行对保温后的原料进行放入至中频感应炉的坩埚中进行加热熔炼,将中频感应炉内部气压抽至5pa以下,将中频感应炉的功率调节至10~ 20kw,保持5~ 10min,直至原料变红,进行调节中频感应炉的功率,以使原料熔化成合金液;所述浇筑模块主要进行完成对最终得到的合金液浇注至定模,冷却至室温进而得到中间合金。

[0037]

通过合理控制合金成分,即将镍和铪的重量比控制在一个合适的数值范围,可降低熔炼温度以及凝固过程中的成分偏析。

[0038]

下面以一个更具体的实施例来说明本发明:将纯度为99.95%以上的金属镍42kg和金属铪18kg进行超声波清洗。

[0039]

然后将清洗后的金属进行烘干保温,通过保温模块用于进行对烘干后原料进行保温8小时,温度为80℃;将烘干得到的原料置于中频感应炉的坩埚中。

[0040]

将中频感应炉抽真空至5pa以下,开始功率为10~ 20kw进行预热,保持时间为5~ 10min。

[0041]

待物料开始慢慢变红后,将功率调制至35~ 45kw。

[0042]

观察到物料逐渐熔化后,将功率稳定至50~ 65kw,观察金属物料是否全部熔化,合金液是否变亮。

[0043]

合金液变清以后适当提高功率至70~ 80kw,对其进行精炼,使熔液中的杂质充分上浮至熔池表面,以去除熔体中的杂质和气体,得到纯净的合金液。

[0044]

最后将合金液浇注至定模,冷却2小时后打开炉盖,夹出模具,得到镍铪中间合金。在铸锭上、下部位取样进行化学成份分析,分析结果如表1所示。

[0045]

表1 铸锭上、下部位分析结果合金成分hf(wt.%)fe(wt%)c(wt%)o(wt%)n(wt%)ni(wt%)铸锭上部30.10.0680.00780.0180.006余量铸锭下部30.30.0620.00810.0110.0056余量从上述分析结果可以看出,根据本发明制备而成的铸锭,其化学成分均匀;同时本发明也给出其它实施例进行证明添加单质金属铪,分析铸锭的化学成分,发现铸锭上、下两部分的铪,化学成分存在较大差异,偏析情况严重的实验数据;将铪以金属单组分的形式,与其他合金成分进行混合,通过真空感应炉熔炼母合金,精炼温度控制在1580

±

10℃,浇注温度控制在1420

±

10℃。对铸锭的上下部分取样分析:

元素ccrcowmoaltinbhfbzrni上部成分0.04915.510.25.11.53.34.90.170.190.060.04基下部成分0.05115.910.85.82.12.74.30.230.410.080.06基

从上表看出,添加单质金属铪,分析铸锭的化学成分,发现铸锭上、下两部分的铪,化学成分存在较大差异,偏析情况严重;镍基合金设计化学成分:

元素ccrcowmoaltinbhfbzrni成分0.05215.810.65.31.83.14.70.190.350.080.05基

以及给出添加铪镍中间合金(铪的重量百分比为30%,镍的重量百分比为70%),分析铸锭的化学成分,发现铸锭上、下两部分成分差异不大,偏析情况不明显的实验数据:

将铪镍(铪的重量百分比为30%,镍的重量百分比为70%)中间合金,与与其他合金成分进行混合,通过真空感应炉熔炼母合金,精炼温度控制在1580

±

10℃,浇注温度控制在1420

±

10℃。对铸锭的上下部分取样分析:

元素ccrcowmoaltinbhfbzrni上部成分0.05115.710.35.31.62.94.50.180.310.050.03基下部成分0.05316.1.10.55.51.83.24.90.190.370.070.05基

从上表看出,添加铪镍中间合金(铪的重量百分比为30%,镍的重量百分比为70%),分析铸锭的化学成分,发现铸锭上、下两部分成分差异不大,偏析情况不明显。

[0046]

将铪镍(铪的重量百分比为10%,镍的重量百分比为90%)中间合金,与与其他合金成分进行混合,通过真空感应炉熔炼母合金,精炼温度控制在1580

±

10℃,浇注温度控制在1420

±

10℃。对铸锭的上下部分取样分析:

元素ccrcowmoaltinbhfbzrni上部成分0.05015.610.15.11.42.74.40.150.290.070.05基下部成分0.05216.0.10.55.61.93.24.90.190.370.090.07基

从上表看出,添加铪镍中间合金(铪的重量百分比为10%,镍的重量百分比为90%),分析铸锭的化学成分,发现铸锭上、下两部分成分差异比(铪的重量百分比为30 %,镍的重量百分比为70%)时大,但比将铪以金属单组分的形式,与其他合金成分进行混合时铸锭时的上、下两部分成分差异小,即使偏析情况不明显,但当(铪的重量百分比为10%,镍的重量百分比为90%)不是最优选择。

[0047]

同时给出铪镍(铪的重量百分比为50%,镍的重量百分比为50%)中间合金,与与其他合金成分进行混合,通过真空感应炉熔炼母合金,精炼温度控制在1580

±

10℃,浇注温度控制在1420

±

10℃。对铸锭的上下部分取样分析:

元素ccrcowmoaltinbhfbzrni上部成分0.05215.510.25.21.52.84.30.160.300.060.06基下部成分0.05415.910.65.72.03.34.80.200.380.080.08基

从上表看出,添加铪镍中间合金(铪的重量百分比为50%,镍的重量百分比为50%),分析铸锭的化学成分,发现铸锭上、下两部分成分差异比(铪的重量百分比为30%,镍的重量百分比为70%)时大,但比将铪以金属单组分的形式,与其他合金成分进行混合时铸锭时的上、下两部分成分差异小,即使偏析情况不明显,但当(铪的重量百分比为50%,镍的重量百分比为50%)不是最优选择。

[0048]

工作原理说明:准备原料,所述原料包括:10wt%~ 50wt%的铪和余量的镍;通过清洗烘干模块进行对原料清洗及烘干,具体包括:将原料进行通过清洗烘干模块内的超声波清洗机构进行超声波清洗;将原料进行放入清洗烘干槽2,通过清洗启动键进行控制超声发生器5进行工作,进而通过超声波换能仪4将超声发生器5的声能转换成机械振动,通过清洗烘干槽2壁将超声波辐射到槽内的清洗液,由于受到超声波的辐射,使槽内清洗液中的微气泡能够在声波的作用下从而保持振动,进而破坏污物与清洗件表面的吸附,引起污物层的疲劳破坏而被驳离,通过微气泡的振动对原料表面进行擦洗,进而完成对原料的清洗工作;在进行通过清洗烘干模块中的升降机构进行对原料的抬升工作,进行使得原料脱离清洗液;通过启动升降键进行控制升降机构的工作,通过升降键进行启动升降电机11,进而由升降电机11进行带动升降轴12进行转动,进而再由升降轴12带动升降丝杆13进行转动,进

而带动升降滑块15沿升降导杆16进行滑动,进而带动漏网进行在清洗烘干槽2内进行升降运动,直至原料脱离清洗液,进而完成对原料脱离清洗液的工作;当原料脱离侵袭液后,由清洗烘干模块进行控制设置在清洗烘干槽2前后两侧的烘干单元进行工作,通过烘干启动键进行启动烘干单元;进行对加热底座2331进行供电,进而供电加热管2333,进而通过加热电阻片2334进行完成对加热管2333的短路,进而使得加热管2333进行发热,进而完成提升温度,进而传导至烘干散热翅片232;此时再进行启动烘干电机21,进而的进行带动烘干转轴234,进而带动烘干扇热进行转动,进而进行使得回旋道237内的气流进行搅动,进而带动经过烘干散热翅片232加热后空气的流动,进而经过出口喷出;进而完成对原料的烘干工作,而由于两组烘干单元中回旋道237端部设有的预定倾斜度出口的朝向均为顺时针方向,此时清洗烘干槽2内将形成顺时针的气流,进而进一步的进行完成对原料的烘干脱水工作;当原料脱水烘干后,通过保温模块进行对将清洗烘干后的原料置于真空烘箱中,将真空烘箱升温至80℃,然后再保温8小时;将烘干得到的原料置于中频感应炉中进行预热;所述将烘干得到的原料置于中频感应炉中进行预热,具体包括:将烘干得到的原料置于中频感应炉的坩埚中;将中频感应炉抽真空至5pa以下后,打开控制电源;将中频感应炉的功率调节至10~ 20kw,保持5~ 10min;当原料开始变红后,调节中频感应炉的功率,以使原料熔化成合金液;当坩埚内的原料开始变红后,将中频感应炉的功率调节至35~ 45kw;当原料开始熔化后,调节中频感应炉的功率,使其稳定在50~ 65kw,直至原料全部熔化、合金液变亮;当合金液变清后,调节中频感应炉的功率,以对合金液进行精炼;当合金液变清后,调节中频感应炉的功率,以对合金液进行精炼,具体包括:当合金液变清后,将中频感应炉的功率调节至70kw,使溶液中的杂质充分上浮至熔池表面,得到纯净的合金液;将最终得到的合金液浇注至定模,冷却至室温即可得到镍铪中间合金。

[0049]

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种等同变换,这些等同变换均属于本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让