一种耐磨性轴承的制备方法与流程

2021-01-30 04:01:16|

2021-01-30 04:01:16| 286|

286| 起点商标网

起点商标网

[0001]

本发明属于轴承加工技术领域,具体涉及一种耐磨性轴承的制备方法。

背景技术:

[0002]

轴承是在机械传动过程中起固定和减小载荷摩擦系数的部件。也可以说,当其它机件在轴上彼此产生相对运动时,用来降低动力传递过程中的摩擦系数和保持轴中心位置固定的机件。轴承是当代机械设备中一种举足轻重的零部件。它的主要功能是支撑机械旋转体,用以降低设备在传动过程中的机械载荷摩擦系数。轴承在使用中经常会因为磨损而影响正常使用。磨损是材料破坏的主要原因之一,会造成相当惊人的经济损失。据统计,在工业发达国家,机械装备及零件的磨损所造成的经济损失占国民经济总产值的4%左右,其中磨料磨损占金属磨损总量的50%。我国每年因磨损造成的损失高达gdp的4.5%左右,超过10000亿人民币,每年因磨料磨损所消耗的钢材达百万吨以上,仅煤矿用刮板输送机中部槽每年就消耗6~8万t钢板。材料在冲击磨损条件下,磨损的主要原因是由于其强朝性不足,从而发生脆性剥落、断裂等早期失效。

[0003]

为了提高轴承的耐磨损性,申请号为:cn201711203881.7 公开了一种轴承及其制备工艺。属于金属材料技术领域。轴承的原料成分及百分含量为:cd:0.05~0.07%、mn:0.5~1.5%、c:0.4~0.8%、tl:0.08~0.12%、cu:0.01~0.05%、co:0.03~0.07%、余量为fe和杂质。原料中的镉元素能与材料中的铜作用形成硬铜合金相弥散与钢中,明显提升合金钢的抗拉强度和耐磨性。铊对合金钢的作用非常重要,不仅能提高合金的强度,也能改善合金硬度、增强合金抗腐蚀性能,对延长产品寿命的效果不可忽视。同时,通过轴承本体和轴承本体外的高分子层相结合的方式,赋予产品在面对复杂多变的环境时,拥有极强的抗性。虽然该发明对轴承的耐磨性有一定的提高,但是本领域技术人员知晓的随着钢材抗拉强度的增加,钢材的磨损率往往会呈现出一个先下降后上升的趋势,也即该发明存在一定技术缺陷,仍需进行进一步的改善。

技术实现要素:

[0004]

针对现有技术存在的不足,本发明的目的在于提供一种耐磨性轴承的制备方法,本发明在基础钢成分的基础上,对其成分以及轴承制备方法进行调整,最终制得的轴承耐磨损性能极佳,并且随着冲击时间的延长,磨损量并没有出现快速增长的趋势,也即本申请所制备的轴承性能稳定,极具市场推广应用价值。

[0005]

为实现上述目的,本发明提供了如下技术方案:一种耐磨性轴承的制备方法,包括如下步骤:(一)原料称取:称取相应重量百分比的ni 1.4~1.6%、c 0.4~0.42%、si 0.64~0.68%、cr 0.5~0.6%、mo 0.55~0.75%、mn 1.8~2%、p 0.04~0.045%、s 0.012~0.013%、b 0.0025~0.0045%、cu 0.03~0.05%、cd 0.004~0.006%,余量为fe及杂质备用;

(二)熔炼:将步骤(一)中称取的原料置于坩埚内进行熔炼,待完全熔融后将超声波探头置于熔体下3~4cm处,进行超声波处理的同时进行低能质子辐照处理,处理1~2h后得熔体a保温备用;(三)冶炼:将步骤(二)中所得的熔体a投入真空感应炉中冶炼,冶炼的同时进行电子束辐照处理,处理40~60min后得熔体b备用;(四)浇注成型:将步骤(三)中所得的熔体b浇注入模具内得到轴承半成品备用;(五)成品:将步骤(四)中所得的半成品进行回火、退火处理,冷等离子体处理后,再经机加工后组装成轴承。

[0006]

进一步地,步骤(二)中所述的超声波的频率为30~60khz。

[0007]

进一步地,步骤(二)中所述的低能质子辐照的能量为2~3mev。

[0008]

通过采用上述技术方案,将超声波引入到熔体制备中,熔体在经历空化、声流等主要效应后,会引起熔体中多种物理场的变化,进而对熔体产生特殊效果,细化晶粒,组织均匀化,同时进行低能质子辐照处理,毛化组织,提高组织的比表面积,促进相互融合,从而提高成品的力学性能。

[0009]

进一步地,步骤(三)中所述的冶炼的真空度为5~8pa。

[0010]

进一步地,步骤(三)中所述的电子束辐照处理的剂量为3~4

×

10

6

rad/s。

[0011]

通过采用上述技术方案,真空冶炼的同时进行电子束辐照处理,当入射的电子束辐照熔体时,入射的电子束辐射能量损失,释放给所撞击的分子中的原子,原子被激发,在分子链骨架上形成一定量的活性自由基,由于这些基团的位阻大,发生共价键和次价键的断裂,进一步细化晶粒,改善成品的耐磨损性能。

[0012]

进一步地,步骤(五)中所述的回火处理的温度为600~800℃,回火时间为30~40min,退火温度为300~400℃,退火时间为20~30min。

[0013]

进一步地,步骤(五)中所述的冷等离子体处理的频率为30~40mhz,功率为180~220w,真空度为1.33~1.88pa,处理时间为3~5min。

[0014]

通过采用上述技术方案,回火、退火之后进行冷等离子体处理,能有效避免处理过程中出现截面变形、弯曲变形和扭曲变形的现象,保障性能的稳定性。

[0015]

本发明相比现有技术具有以下优点:本发明在基础钢成分的基础上,对其成分以及轴承制备方法进行调整,最终制得的轴承耐磨损性能极佳,并且随着冲击时间的延长,磨损量并没有出现快速增长的趋势,也即本申请所制备的轴承性能稳定,极具市场推广应用价值。

附图说明

[0016]

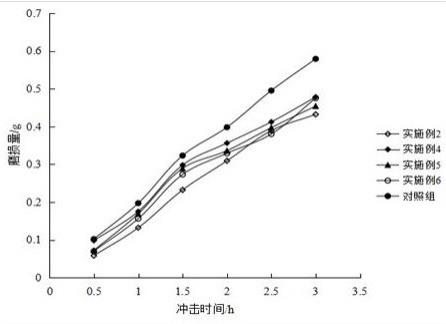

图1为本发明具体实施方式部分各实施例轴承耐磨损性能试验对比图。

具体实施方式

[0017]

一种耐磨性轴承的制备方法,包括如下步骤:

(一)原料称取:称取相应重量百分比的ni 1.4~1.6%、c 0.4~0.42%、si 0.64~0.68%、cr 0.5~0.6%、mo 0.55~0.75%、mn 1.8~2%、p 0.04~0.045%、s 0.012~0.013%、b 0.0025~0.0045%、cu 0.03~0.05%、cd 0.004~0.006%,余量为fe及杂质备用;(二)熔炼:将步骤(一)中称取的原料置于坩埚内进行熔炼,待完全熔融后将超声波探头置于熔体下3~4cm处,进行频率为30~60khz的超声波处理的同时进行低能质子辐照处理,低能质子辐照的能量为2~3mev,处理1~2h后得熔体a保温备用;(三)冶炼:将步骤(二)中所得的熔体a投入真空感应炉中冶炼,冶炼的真空度为5~8pa,冶炼的同时进行电子束辐照处理,电子束辐照处理的剂量为3~4

×

10

6

rad/s,处理40~60min后得熔体b备用;(四)浇注成型:将步骤(三)中所得的熔体b浇注入模具内得到轴承半成品备用;(五)成品:将步骤(四)中所得的半成品进行回火、退火处理,冷等离子体处理后,再经机加工后组装成轴承;回火处理的温度为600~800℃,回火时间为30~40min,退火温度为300~400℃,退火时间为20~30min;冷等离子体处理的频率为30~40mhz,功率为180~220w,真空度为1.33~1.88pa,处理时间为3~5min。

[0018]

为了对本发明做更进一步的解释,下面结合下述具体实施例进行阐述。

[0019]

实施例1 一种耐磨性轴承的制备方法,包括如下步骤:(一)原料称取:称取相应重量百分比的ni 1.4%、c 0.4%、si 0.64%、cr 0.5%、mo 0.55%、mn 1.8%、p 0.04%、s 0.012%、b 0.0025%、cu 0.03%、cd 0.004%,余量为fe及杂质备用;(二)熔炼:将步骤(一)中称取的原料置于坩埚内进行熔炼,待完全熔融后将超声波探头置于熔体下3cm处,进行频率为30khz的超声波处理的同时进行低能质子辐照处理,低能质子辐照的能量为2mev,处理1h后得熔体a保温备用;(三)冶炼:将步骤(二)中所得的熔体a投入真空感应炉中冶炼,冶炼的真空度为5pa,冶炼的同时进行电子束辐照处理,电子束辐照处理的剂量为3

×

10

6

rad/s,处理40min后得熔体b备用;(四)浇注成型:将步骤(三)中所得的熔体b浇注入模具内得到轴承半成品备用;(五)成品:将步骤(四)中所得的半成品进行回火、退火处理,冷等离子体处理后,再经机加工后组装成轴承;回火处理的温度为600℃,回火时间为30min,退火温度为300℃,退火时间为20min;冷等离子体处理的频率为30mhz,功率为180w,真空度为1.33pa,处理时间为3min。

[0020]

实施例2

ꢀ

一种耐磨性轴承的制备方法,包括如下步骤:(一)原料称取:称取相应重量百分比的ni 1.5%、c 0.41%、si 0.66%、cr 0.55%、mo 0.65%、mn 1.9%、p 0.0425%、s 0.0125%、b 0.0035%、cu 0.04%、cd 0.005%,余量为fe及杂质备用;(二)熔炼:将步骤(一)中称取的原料置于坩埚内进行熔炼,待完全熔融后将超声波探头置于熔体下3.5cm处,进行频率为45khz的超声波处理的同时进行低能质子辐照处理,低能质子辐照的能量为2.5mev,处理1.5h后得熔体a保温备用;(三)冶炼:将步骤(二)中所得的熔体a投入真空感应炉中冶炼,冶炼的真空度为6.5pa,冶炼的同时进行电子束辐照处理,电子束辐照处理的剂量为3.5

×

10

6

rad/s,处理50min后得熔体b备用;(四)浇注成型:将步骤(三)中所得的熔体b浇注入模具内得到轴承半成品备用;(五)成品:将步骤(四)中所得的半成品进行回火、退火处理,冷等离子体处理后,再经机加工后组装成轴承;回火处理的温度为700℃,回火时间为35min,退火温度为350℃,退火时间为25min;冷等离子体处理的频率为35mhz,功率为200w,真空度为1.55pa,处理时间为4min。

[0021]

实施例3 一种耐磨性轴承的制备方法,包括如下步骤:(一)原料称取:称取相应重量百分比的ni 1.6%、c 0.42%、si 0.68%、cr 0.6%、mo 0.75%、mn 2%、p 0.045%、s 0.013%、b 0.0045%、cu 0.05%、cd 0.006%,余量为fe及杂质备用;(二)熔炼:将步骤(一)中称取的原料置于坩埚内进行熔炼,待完全熔融后将超声波探头置于熔体下4cm处,进行频率为60khz的超声波处理的同时进行低能质子辐照处理,低能质子辐照的能量为3mev,处理2h后得熔体a保温备用;(三)冶炼:将步骤(二)中所得的熔体a投入真空感应炉中冶炼,冶炼的真空度为8pa,冶炼的同时进行电子束辐照处理,电子束辐照处理的剂量为4

×

10

6

rad/s,处理60min后得熔体b备用;(四)浇注成型:将步骤(三)中所得的熔体b浇注入模具内得到轴承半成品备用;(五)成品:将步骤(四)中所得的半成品进行回火、退火处理,冷等离子体处理后,再经机加工后组装成轴承;回火处理的温度为800℃,回火时间为40min,退火温度为400℃,退火时间为30min;冷等离子体处理的频率为40mhz,功率为220w,真空度为1.88pa,处理时间为5min。

[0022]

实施例4一种耐磨性轴承的制备方法,包括如下步骤:(一)原料称取:

称取相应重量百分比的ni 1.5%、c 0.41%、si 0.66%、cr 0.55%、mo 0.65%、mn 1.9%、p 0.0425%、s 0.0125%、b 0.0035%、cu 0.04%、cd 0.005%,余量为fe及杂质备用;(二)熔炼:将步骤(一)中称取的原料置于坩埚内进行熔炼,处理1.5h后得熔体a保温备用;(三)冶炼:将步骤(二)中所得的熔体a投入真空感应炉中冶炼,冶炼的真空度为6.5pa,冶炼的同时进行电子束辐照处理,电子束辐照处理的剂量为3.5

×

10

6

rad/s,处理50min后得熔体b备用;(四)浇注成型:将步骤(三)中所得的熔体b浇注入模具内得到轴承半成品备用;(五)成品:将步骤(四)中所得的半成品进行回火、退火处理,冷等离子体处理后,再经机加工后组装成轴承;回火处理的温度为700℃,回火时间为35min,退火温度为350℃,退火时间为25min;冷等离子体处理的频率为35mhz,功率为200w,真空度为1.55pa,处理时间为4min。

[0023]

实施例5一种耐磨性轴承的制备方法,包括如下步骤:(一)原料称取:称取相应重量百分比的ni 1.5%、c 0.41%、si 0.66%、cr 0.55%、mo 0.65%、mn 1.9%、p 0.0425%、s 0.0125%、b 0.0035%、cu 0.04%、cd 0.005%,余量为fe及杂质备用;(二)熔炼:将步骤(一)中称取的原料置于坩埚内进行熔炼,待完全熔融后将超声波探头置于熔体下3.5cm处,进行频率为45khz的超声波处理的同时进行低能质子辐照处理,低能质子辐照的能量为2.5mev,处理1.5h后得熔体a保温备用;(三)冶炼:将步骤(二)中所得的熔体a投入真空感应炉中冶炼,冶炼的真空度为6.5pa,处理50min后得熔体b备用;(四)浇注成型:将步骤(三)中所得的熔体b浇注入模具内得到轴承半成品备用;(五)成品:将步骤(四)中所得的半成品进行回火、退火处理,冷等离子体处理后,再经机加工后组装成轴承;回火处理的温度为700℃,回火时间为35min,退火温度为350℃,退火时间为25min;冷等离子体处理的频率为35mhz,功率为200w,真空度为1.55pa,处理时间为4min。

[0024]

实施例6一种耐磨性轴承的制备方法,包括如下步骤:(一)原料称取:称取相应重量百分比的ni 1.5%、c 0.41%、si 0.66%、cr 0.55%、mo 0.65%、mn 1.9%、p 0.0425%、s 0.0125%、b 0.0035%、cu 0.04%、cd 0.005%,余量为fe及杂质备用;(二)熔炼:将步骤(一)中称取的原料置于坩埚内进行熔炼,待完全熔融后将超声波探头置于熔体

下3.5cm处,进行频率为45khz的超声波处理的同时进行低能质子辐照处理,低能质子辐照的能量为2.5mev,处理1.5h后得熔体a保温备用;(三)冶炼:将步骤(二)中所得的熔体a投入真空感应炉中冶炼,冶炼的真空度为6.5pa,冶炼的同时进行电子束辐照处理,电子束辐照处理的剂量为3.5

×

10

6

rad/s,处理50min后得熔体b备用;(四)浇注成型:将步骤(三)中所得的熔体b浇注入模具内得到轴承半成品备用;(五)成品:将步骤(四)中所得的半成品进行回火、退火处理再经机加工后组装成轴承;回火处理的温度为700℃,回火时间为35min,退火温度为350℃,退火时间为25min。

[0025]

对照组申请号为:cn201711203881.7公开的一种轴承及其制备工艺。具体参照该发明具体实施方式部分实施例2的方法。

[0026]

为了对比本发明效果,分别用实施例2、实施例4~6以及对照组的方法制备轴承,然后同时对每组生产制备的轴承磨损量质量测定,采用梅特勒托利多天平le104e/le204e精密电子天平分析天平,设备的精度为0.1mg,在试验机进行不同时间的冲击后,放在称有硅胶的干燥器皿中,防止空气水分氧化造成实验材料的误差。从干燥器皿中取出后,把磨损后的试样用无水乙醇+丙酮溶液在超声波中清洗30分钟以上,用轻质的毛刷对磨损面进行清理,去除污渍,主要是去除在磨损试样上面的磨料,称重记录完毕,对其磨损量耐磨性进行综合量化比较,每组试验做6个平行试验,取其平均值作为最终试验结果。具体试验对比数据如下表图1所示。

[0027]

由图1可以看出,通过本发明方法制得的轴承耐磨损性能极佳,并且随着冲击时间的延长,磨损量并没有出现快速增长的趋势,也即本申请所制备的轴承性能稳定,极具市场推广应用价值。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让