一种无基体偏压下获得的刚玉和立方结构三氧化二铝铬混合相涂层及其制备方法与流程

2021-01-30 04:01:55|

2021-01-30 04:01:55| 259|

259| 起点商标网

起点商标网

[0001]

本发明属于涂层技术领域,涉及无基体偏压下获得的刚玉和立方结构三氧化二铝铬混合相涂层(即α-(al,cr)

2

o

3

和fcc-(al,cr)

2

o

3

混合相涂层),还涉及无基体偏压下获得的刚玉和立方结构三氧化二铝铬混合相涂层的制备方法。

背景技术:

[0002]

alcro涂层具有高抗氧化性、高温稳定性和耐磨性,常被应用于摩擦磨损、高温氧化和电化学腐蚀工况。与传统氮化物涂层相比,其优势在于al-o和cr-o共价键具有更高的化学稳定性和带隙,因此,在高温或腐蚀环境下难以分解。但是,使用物理气相沉积方法制备alcro涂层时,尤其是当涂层中al含量高于50at.%时,alcro涂层中的γ-al

2

o

3

相对粒子轰击极其敏感,当参与沉积的离子动量较低时,涂层易形成非晶态结构和al

2

o

3-cr

2

o

3

双相结构,当参与沉积的离子动量较高时,涂层易形成fcc-(al,cr)

2

o

3

和α-(al,cr)

2

o

3

相,但是,由于al-o和cr-o共价键的带隙高,故在沉积过程中,涂层和基体处于绝缘状态,偏压作用消失,粒子无法获得偏压吸引,导致粒子动量过低。无偏压作用下的离子动量提升和形成三元固溶体相仍无法得到很好的解决。

技术实现要素:

[0003]

本发明要解决的技术问题是:提供一种无基体偏压下获得的刚玉和立方结构三氧化二铝铬混合相涂层及其制备方法,以解决现有技术中存在的技术问题。

[0004]

本发明采取的技术方案为:一种无基体偏压下获得的刚玉和立方结构三氧化二铝铬混合相涂层,刚玉和立方结构三氧化二铝铬混合相涂层使用双极高能脉冲磁控溅射沉积获得,涂层包括一种α-(al,cr)

2

o

3

相(104)晶面和一种fcc-(al,cr)

2

o

3

相(200)晶面。

[0005]

其中,上述一种无基体偏压下获得的刚玉和立方结构三氧化二铝铬混合相涂层中铝和铬的原子比例关系为:al

x

cr

1-x

,x=60~80 at.%。

[0006]

其中,上述一种无基体偏压下获得的刚玉和立方结构三氧化二铝铬混合相涂层厚度为100~2000nm。

[0007]

一种无基体偏压下获得的刚玉和立方结构三氧化二铝铬混合相涂层的制备方法包括以下步骤:a、基体前处理和加热;b、使用等离子清洗基体;c、在清洗后的基体上使用双极高能脉冲磁控溅射沉积刚玉和立方结构三氧化二铝铬混合相涂层。

[0008]

其中,上述步骤a中基体前处理和加热的方法为:用常规方法对基体表面进行除油处理,去除表面层油污,喷砂处理,去除表面毛刺和氧化物,随后在酒精溶液中脱水处理。基体经干燥之后立即装炉,并抽真空至≤3.0

×

10-6

pa;然后开启加热丝,加热丝设置温度为

500~650℃,加热时间为30~60min。

[0009]

其中,上述步骤b中等离子清洗的方法为:向沉积室内通入氩气,控制室内压强为1~3

×

10-1

pa,对基体施加直流偏压-200~-300v和脉冲偏压-300~-500v,利用等离子区离化的氩离子对基体进行刻蚀清洗,清洗时间30~60min。

[0010]

其中,上述步骤c中使用双极高能脉冲磁控溅射沉积刚玉和立方结构三氧化二铝铬混合相涂层的方法为:向沉积室内通入氧气和氩气,调节工作压强为0.1~0.4pa,其中氧气流量占总气体流量的5~7%,基体偏压0v,开启al

x

cr

1-x

合金靶,铝和铬的原子比例关系为:x=60~80 at.%,将高能脉冲磁控溅射电源的正负脉冲频率调节至500~2000hz,正负脉冲宽度为15~60μs,正负脉冲延迟为1μs,正脉冲电压为+50~+300v,靶峰值电流密度为0.39~0.61a/cm

2

,沉积时间为10~120min。

[0011]

本发明的有益效果:与现有技术相比,本发明的效果如下:(1)本发明中一种无基体偏压下获得的α-(al,cr)

2

o

3

和fcc-(al,cr)

2

o

3

混合相涂层较非晶态(al,cr)

2

o

3

和fcc-(al,cr)

2

o

3

有更高的高温稳定性和致密度;(2)本发明制备方法中,双极高能脉冲磁控溅射解决了(al,cr)

2

o

3

涂层沉积过程中因基体偏压作用消失而引起的离子动量不足的问题,既可为涂层提供足够的轰击能量,促使fcc-(al,cr)

2

o

3

相向更稳定的α-(al,cr)

2

o

3

相转变,也可沉积于绝缘类基体如玻璃、单晶二氧化硅、陶瓷等表面;(3)本发明制备方法中,对于(al,cr)

2

o

3

涂层的制备,双极高能脉冲磁控溅射表现出明显高于直流磁控溅射和射频磁控溅射的沉积速度,本发明中一种无基体偏压下获得的α-(al,cr)

2

o

3

和fcc-(al,cr)

2

o

3

混合相涂层的沉积速度可达1μm/h;(4)采用铝和铬的原子比例关系为:al

x

cr

1-x

,x=60~80 at.%,al含量越高,靶中毒情况越严重,涂层绝缘性越好,导致涂层制备过程越不稳定,但是,随着al含量的提高,涂层性能越来越好,因此,对于涂层成分,因尽量追求高al含量,本制备方法可在al含量在60~80 at.% 时获得α-(al,cr)

2

o

3

和fcc-(al,cr)

2

o

3

混合相涂层,制备过程中既无出现制备过程中的靶材“打弧”的现象,也可保证涂层组织和成分均匀统一;(5)本涂层可单独使用,也可与其他涂层配合形成纳米多层结构使用。

附图说明

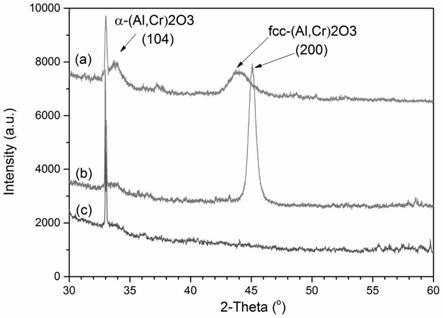

[0012]

图1 (a)本发明实施例一中的一种无基体偏压下获得的α-(al,cr)

2

o

3

和fcc-(al,cr)

2

o

3

混合相涂层xrd图谱,(b)本发明对比例一中fcc-(al,cr)

2

o

3

涂层xrd图谱,(c)本发明对比例二中非晶态(al,cr)

2

o

3

涂层xrd图谱。

[0013]

图2(a)本发明实施例一中的一种无基体偏压下获得的α-(al,cr)

2

o

3

和fcc-(al,cr)

2

o

3

混合相涂层断口形貌,(b)本发明对比例一中fcc-(al,cr)

2

o

3

涂层断口形貌,(c)本发明对比例二中非晶态(al,cr)

2

o

3

涂层断口形貌。

具体实施方式

[0014]

下面结合附图及具体的实施例对本发明进行进一步介绍。

[0015]

实施例一:一种无基体偏压下获得的刚玉和立方结构三氧化二铝铬混合相涂层,其厚度为2000nm,铝和铬的原子比例关系为:al

x

cr

1-x

,x=70 at.%。该无基体偏压下获得的

刚玉和立方结构三氧化二铝铬混合相涂层的制备方法为:使用常规方式对硬质合金刀具表面进行除油处理,去除表面层油污,喷砂处理,去除表面毛刺和氧化物,随后在酒精溶液中脱水处理,经干燥之后立即装炉,并抽真空至≤3.0

×

10-6

pa;然后开启加热丝,加热丝设置温度为650℃,加热时间为60min;向沉积室内通入氩气,控制室内压强为1~3

×

10-1

pa,对基体施加直流偏压-300v和脉冲偏压-500v,利用等离子区离化的氩离子对基体进行刻蚀清洗,清洗时间60min;向沉积室内通入氧气和氩气,调节工作压强为0.4pa,其中氧气流量占总气体流量的5%,基体偏压0v,开启al

x

cr

1-x

合金靶,铝和铬的原子比例关系为:x=70 at.%,将高能脉冲磁控溅射电源的正负脉冲频率调节至1300hz,正负脉冲宽度为25μs,正负脉冲延迟为1μs,正脉冲电压为+300v,靶峰值电流密度为0.39a/cm

2

,沉积时间为120min。

[0016]

经检测,本实施例中涂层仅包含α-(al,cr)

2

o

3

相(104)和fcc-(al,cr)

2

o

3

相(200)晶面两种择优取向。

[0017]

实施例二:一种无基体偏压下获得的刚玉和立方结构三氧化二铝铬混合相涂层,其厚度为1000nm,铝和铬的原子比例关系为:al

x

cr

1-x

,x=60 at.%。该无基体偏压下获得的刚玉和立方结构三氧化二铝铬混合相涂层的制备方法为:使用常规方式对高速钢刀具表面进行除油处理,去除表面层油污,喷砂处理,去除表面毛刺和氧化物,随后在酒精溶液中脱水处理,经干燥之后立即装炉,并抽真空至≤3.0

×

10

-6

pa;然后开启加热丝,加热丝设置温度为550℃,加热时间为40min;向沉积室内通入氩气,控制室内压强为1~3

×

10-1

pa,对基体施加直流偏压-250v和脉冲偏压-400v,利用等离子区离化的氩离子对基体进行刻蚀清洗,清洗时间40min;向沉积室内通入氧气和氩气,调节工作压强为0.3pa,其中氧气流量占总气体流量的7%,基体偏压0v,开启al

x

cr

1-x

合金靶,铝和铬的原子比例关系为:x=60 at.%,将高能脉冲磁控溅射电源的正负脉冲频率调节至500hz,正负脉冲宽度为60μs,正负脉冲延迟为1μs,正脉冲电压为+50v,靶峰值电流密度为0.5a/cm

2

,沉积时间为60min。

[0018]

经检测,本实施例中涂层仅包含α-(al,cr)

2

o

3

相(104)和fcc-(al,cr)

2

o

3

相(200)晶面两种择优取向。

[0019]

实施例三: 一种无基体偏压下获得的刚玉和立方结构三氧化二铝铬混合相涂层,其厚度为100nm,铝和铬的原子比例关系为:al

x

cr

1-x

,x=80 at.%。该无基体偏压下获得的刚玉和立方结构三氧化二铝铬混合相涂层的制备方法为:使用常规方式对不锈钢板材表面进行除油处理,去除表面层油污,喷砂处理,去除表面毛刺和氧化物,随后在酒精溶液中脱水处理,经干燥之后立即装炉,并抽真空至≤3.0

×

10

-6

pa;然后开启加热丝,加热丝设置温度为500℃,加热时间为30min;向沉积室内通入氩气,控制室内压强为1~3

×

10-1

pa,对基体施加直流偏压-200v和脉冲偏压-300v,利用等离子区离化的氩离子对基体进行刻蚀清洗,清洗时间30min;向沉积室内通入氧气和氩气,调节工作压强为0.1pa,其中氧气流量占总气体流量的6%,基体偏压0v,开启al

x

cr

1-x

合金靶,铝和铬的原子比例关系为:x=80at.%,将高能脉冲磁控溅射电源的正负脉冲频率调节至2000hz,正负脉冲宽度为15μs,正负脉冲延迟为1μs,正脉冲电压为+150v,靶峰值电流密度为0.61a/cm

2

,沉积时间为10min。

[0020]

经检测,本实施例中涂层仅包含α-(al,cr)

2

o

3

相(104)和fcc-(al,cr)

2

o

3

相(200)晶面两种择优取向。

[0021]

对比例一(fcc-(al,cr)

2

o

3

涂层):使用常规方式对硬质合金刀具表面进行除油处理,去除表面层油污,喷砂处理,去除表

面毛刺和氧化物,随后在酒精溶液中脱水处理,经干燥之后立即装炉,并抽真空至≤3.0

×

10

-4

pa;然后开启加热丝,加热丝设置温度为600℃,加热时间为60min;向沉积室内通入氩气,控制室内压强为1~3

×

10-1

pa,对基体施加直流偏压-300v和脉冲偏压-500v,利用等离子区离化的氩离子对基体进行刻蚀清洗,清洗时间60min;用中频反应磁控溅射沉积非晶态(al,cr)

2

o

3

涂层的方法为:向沉积室内通入氧气和氩气,调节工作压强为0.4pa,其中氧气流量占总气体流量的5%,基体偏压-100v,开启al

x

cr

1-x

合金靶,铝和铬的原子比例关系为:x=70 at.%,中频反应磁控溅射电流为 7.0a,功率为 3.0kw,沉积时间为120min;自然冷却至100℃,取出硬质合金刀具。

[0022]

经检测,本对比例中涂层仅有fcc-(al,cr)

2

o

3

相(200)晶面一种择优取向。

[0023]

对比例二(非晶态(al,cr)

2

o

3

涂层):使用常规方式对硬质合金刀具表面进行除油处理,去除表面层油污,喷砂处理,去除表面毛刺和氧化物,随后在酒精溶液中脱水处理,经干燥之后立即装炉,并抽真空至≤3.0

×

10

-4

pa;然后开启加热丝,加热丝设置温度为400℃,加热时间为60min;向沉积室内通入氩气,控制室内压强为1~3

×

10-1

pa,对基体施加直流偏压-300v和脉冲偏压-500v,利用等离子区离化的氩离子对基体进行刻蚀清洗,清洗时间60min;用中频反应磁控溅射沉积非晶态(al,cr)

2

o

3

涂层的方法为:向沉积室内通入氧气和氩气,调节工作压强为0.4pa,其中氧气流量占总气体流量的5%,基体偏压0v,开启al

x

cr

1-x

合金靶,铝和铬的原子比例关系为:x=70 at.%,中频反应磁控溅射电流为 7.0a,功率为 3.0kw,沉积时间为120min;自然冷却至100℃,取出硬质合金刀具。

[0024]

经检测,本对比例中涂层为非晶态,无择优取向。

[0025]

为了考察以上实施例与对比例所得工具表面涂层的结构和性能,本发明对其做了如下检测:(1)xrd峰值对比采用panalytical x'pert pro型xrd检测仪进行θ-2θ检测,分别对(a)本发明实施例一中的一种无基体偏压下获得的刚玉和立方结构三氧化二铝铬混合相涂层,(b)本发明对比例一中fcc-(al,cr)

2

o

3

涂层,(c)本发明对比例二中非晶态(al,cr)

2

o

3

涂层,进行对比,可见实施例一中涂层有α-(al,cr)

2

o

3

相(104)和fcc-(al,cr)

2

o

3

相(200)晶面两种择优取向,对比例一中fcc-(al,cr)

2

o

3

涂层为(200)择优取向,对比例二非晶态(al,cr)

2

o

3

涂层无明显择优取向。

[0026]

(2)断口形貌对比采用zeiss公司leo gemini 1550,型sem扫面电镜分别对(a)本发明实施例一中的一种无基体偏压下获得的刚玉和立方结构三氧化二铝铬混合相涂层,(b)本发明对比例一中fcc-(al,cr)

2

o

3

涂层,(c)本发明对比例二中非晶态(al,cr)

2

o

3

涂层,进行对比,可见实施例一中涂层呈最致密结构。

[0027]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内,因此,本发明的保护范围应以所述权利要求的保护范围为准。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让