一种连续热镀锌带钢边部麻点缺陷的控制方法与流程

2021-01-30 04:01:13|

2021-01-30 04:01:13| 318|

318| 起点商标网

起点商标网

[0001]

本发明涉及镀锌板加工技术领域,更具体地说,涉及一种连续热镀锌带钢边部麻点缺陷的控制方法。

背景技术:

[0002]

随着家电、汽车等用户产品质量和涂装工艺的不断进步,对镀锌产品表面缺陷的容忍度进一步提升。为全面满足用户要求,结合镀锌产品在下游用户处反馈的问题进行收集归纳,其中镀锌表面存在的细微点状缺陷一定程度上影响成品零件表面质量的整体提升,引起终端用户抱怨。对镀锌产品表面存在的细微点状缺陷进一步分析,主要归结有3类:边部麻点缺陷、凹坑缺陷和漏镀缺陷。漏镀和凹坑缺陷分别已通过镀锌清洗段和塔顶辊工艺改进实现问题消缺,但麻点缺陷因其成因特殊性迟迟未得到有效解决。已严重制约镀锌汽车外板产品订单兑现,影响客户满意度。为保证镀锌汽车外板产品有效兑现,进一步降低内部质量损失,对边部麻点缺陷的成因进一步分析并制定了切实有效的控制方法。

技术实现要素:

[0003]

1.发明要解决的技术问题

[0004]

针对现有技术存在的缺陷与不足,本发明提供了一种连续热镀锌带钢边部麻点缺陷的控制方法,本发明针对清洗、退火等工艺进行控制,通过连续热镀锌清洗、退火工艺和设备的优化匹配,通过镀锌退火炉气氛、退火炉氢含量和退火炉冷却温度控制,实现连续热镀锌产品表面麻点缺陷的有效控制和预防,实现了带钢边部麻点缺陷的有效控制,降低产品内部让改损失,改善产品品质,减少下游用户尤其汽车外板用户涂装后缩孔抱怨,进一步提高产品形象和品牌附加值。

[0005]

2.技术方案

[0006]

为达到上述目的,本发明提供的技术方案为:

[0007]

本发明的一种连续热镀锌带钢边部麻点缺陷的控制方法,其步骤为:

[0008]

步骤一:热碱浸洗;

[0009]

步骤二:碱刷洗;

[0010]

步骤三:电解清洗,碱刷洗和电解刷洗循环槽槽液置换采用程序自动控制,以实现槽液定时、定量置换,以保证槽液中游离碱的活性;

[0011]

步骤四:热水刷洗;

[0012]

步骤五:退火,退火炉冷却段氢气含量不低于3%,退火炉炉膛保护气体通过炉区放散阀进行放散置换,退火炉露点采用闭环加湿系统进行精确控制,退火炉冷却段循环风机管道处安装氧含量分析仪并对冷却循环风机处流动气体进行氧含量实时检测;

[0013]

步骤六:热浸镀;

[0014]

步骤七:镀后冷却;

[0015]

步骤八:光整;

[0016]

步骤九:切边;

[0017]

步骤十:涂油;

[0018]

步骤十一:卷取。

[0019]

进一步地,根据产线设计能力给定生产线带钢运行速度上限值vmax,其中上限值vmax根据清洗段带钢最大设计运行速度进行设定,关系为vmax=0.8v,v代表清洗段清洗带钢最大设计运行速度。

[0020]

进一步地,控制刷辊压下啮合量为2mm、刷毛长度不低于25mm、热碱浓度不低于2%。

[0021]

进一步地,所述的步骤五:放散阀为比例控制调节阀,放散阀开口度不低于5%,气体放散置换量不低于600立方米/小时,退火炉加热段顶部露点t1比底部露点t2低5-10℃,退火炉冷却段露点t3比加热段露点t1低10-20℃。

[0022]

进一步地,所述的步骤五:氧含量分析仪对冷却循环风机处流动气体进行氧含量实时检测,控制氧含量小于20ppm。

[0023]

3.有益效果

[0024]

采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

[0025]

本发明针对清洗、退火等工艺进行控制,通过连续热镀锌清洗、退火工艺和设备的优化匹配,通过镀锌退火炉气氛、退火炉氢含量和退火炉冷却温度控制,实现连续热镀锌产品表面麻点缺陷的有效控制和预防,实现了带钢边部麻点缺陷的有效控制,降低产品内部让改损失,改善产品品质,减少下游用户尤其汽车外板用户涂装后缩孔抱怨,进一步提高产品形象和品牌附加值。

附图说明

[0026]

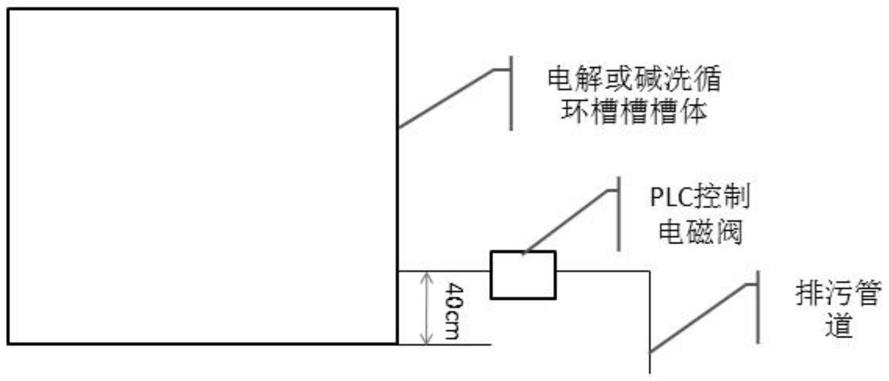

图1为本发明的槽液置换控制示意图;

[0027]

图2为本发明的退火炉露点检测取样孔示意图;

[0028]

图3为本发明的氧含量检测控制示意图。

具体实施方式

[0029]

下面结合附图和实施例对本发明作进一步的描述:

[0030]

实施例1

[0031]

从图1-3可以看出,本实施例的一种连续热镀锌带钢边部麻点缺陷的控制方法,其步骤为:

[0032]

步骤一:热碱浸洗,热碱浸洗循环槽中的带钢通过碱液浸泡作用使得带钢表面残留油污与游离碱发生化学反应,经槽液定时、定量置换,达到带钢预清洗目的;

[0033]

步骤二:碱刷洗,碱刷洗循环槽槽液置换采用程序自动控制,可实现槽液定时、定量置换,通过恒速刷辊与带钢的摩擦去除带钢表面油污;

[0034]

步骤三:电解清洗,碱刷洗和电解刷洗循环槽槽液置换采用程序自动控制,以实现槽液定时、定量置换,以保证槽液中游离碱的活性;

[0035]

步骤四:热水刷洗,热水刷洗槽采用程序横温自动控制系统和槽液手动置换系统,通过电导率闭环控制系统可实现带钢表面残留成分的实时稳定控制;

[0036]

步骤五:退火,退火炉冷却段氢气含量不低于3%,退火炉炉膛保护气体通过炉区放散阀进行放散置换,放散阀为比例控制调节阀,放散阀开口度不低于5%,气体放散置换量不低于600立方米/小时,如图2-3所示,退火炉加热段顶部和底部与炉辊轴心线平行位置分别有四个露点检测取样孔,检测取样孔为4m等间距设置,退火炉加热段顶部露点t1比底部露点t2低5-10℃,退火炉冷却段露点t3比加热段露点t1低10-20℃,退火炉露点采用闭环加湿系统进行精确控制,退火炉冷却段循环风机管道进风口处安装有氧含量分析仪检测点o2ppm1和o2ppm1,退火炉冷却段循环风机管道处安装氧含量分析仪并对冷却循环风机处流动气体进行氧含量实时检测,控制氧含量小于20ppm;

[0037]

步骤六:热浸镀,连续运行的带钢进入恒温熔融的锌液中并经过气刀的吹扫作用赋予带钢表面一定厚度的镀锌层;

[0038]

步骤七:镀后冷却,采用变频和恒速电机驱动,将空气吹扫至带钢表面以达到冷却带钢目的;

[0039]

步骤八:光整,采用四辊形式,分上下支撑辊和上下工作辊,上下支撑辊均配有传动电机,工作辊与带钢直接接触并复制到带钢表面一定的粗糙度;

[0040]

步骤九:切边,可精确调整剪刃间隙和啮合量,可精确控制带钢定尺宽度;

[0041]

步骤十:涂油,通过静电吸附作用将油品颗粒涂覆于带钢表面,达到产品防锈目的;

[0042]

步骤十一:卷取,采用恒张力卷取模式,可根据带钢卷重要求设定不同的卷取长度。

[0043]

连续热镀锌生产线清洗段最大运行速度通常以带钢清洗后反射率≥90%为重要依据进行脱脂溶液循环流量和循环槽体体积设计,根据产线设计能力给定生产线带钢运行速度上限值vmax,其中上限值vmax根据清洗段带钢最大设计运行速度进行设定,关系为vmax=0.8v,v代表清洗段清洗带钢最大设计运行速度。

[0044]

如图1所示控制刷辊压下啮合量为2mm、刷毛长度不低于25mm、热碱浓度不低于2%,碱刷洗和电解刷洗循环槽槽液置换采用程序自动控制,每小时启动排放一次,每次排放15秒,约0.5m3,排放口位于槽体底面高度40mm位置。

[0045]

本发明针对清洗、退火等工艺进行控制,通过连续热镀锌清洗、退火工艺和设备的优化匹配,通过镀锌退火炉气氛、退火炉氢含量和退火炉冷却温度控制,实现连续热镀锌产品表面麻点缺陷的有效控制和预防,实现了带钢边部麻点缺陷的有效控制,降低产品内部让改损失,改善产品品质,减少下游用户尤其汽车外板用户涂装后缩孔抱怨,进一步提高产品形象和品牌附加值。

[0046]

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让