一种高强耐蚀高导热易切削无铅环保硅黄铜及其制备与应用的制作方法

2021-01-30 04:01:09|

2021-01-30 04:01:09| 221|

221| 起点商标网

起点商标网

[0001]

本发明属于铜合金制备技术领域,具体涉及一种高强耐蚀高导热易切削无铅环保硅黄铜及其制备与应用。

背景技术:

[0002]

黄铜作为一种重要的工程材料,广泛应用于热水器阀门、卫浴主体及配件、空调阀门、通讯链接器五金配件、家用五金、散热器、电子仪器、低温管路、航空航天、船舶等各个领域。通常,在黄铜中加入质量分数为1-3%的铅以改善其切削性能。铅极少固溶于cu-zn基体,以独立相弥散分布于合金基体中。质软且熔点低的铅质点犹如基体中的孔洞,在切削加工时易产生应力集中,使切屑呈崩碎状断裂,从而实现铅黄铜的高速切削,并获得光洁表面。因此,铅黄铜被称为易切削黄铜。然而,铅对人体的造血、神经和消化等系统有害。当铅黄铜用于与水环境接触的卫浴等产品时,铅会以离子形式析出,严重危害人体健康、污染生态环境。近年来,世界各国相继颁布了相关的法规来限制铅等有害元素在黄铜中的使用,开发对人体和环境无害的无铅黄铜已成为必然趋势。

[0003]

目前对于无铅黄铜的研究,主要有以铋代铅、以锑代铅、以镁代铅、以石墨代铅、以硫代铅、以钙代铅和以硅代铅等。然而,铋为稀缺资源,同时在黄铜中容易发生晶界偏析。锑为有毒重金属,且易形成脆性化合物。镁黄铜在熔炼时易吸气、氧化,熔炼工艺复杂。石墨和钙密度低,熔炼时易上浮和氧化烧损。硫黄铜中形成的脆性相cu

2

s常分布在晶界,使黄铜的热加工性能严重恶化。在这些开发的无铅黄铜中,无铅硅黄铜被认为是经济上和环境上可行的铅黄铜替代品,因为硅元素在世界范围内储量丰富并且对环境有益。在不加pb的情况下,为了实现易切削的目的,通常需采用特种铸造方法以获得易切削的组织,生产工艺复杂。而热处理是实现合金微观组织调控的最简单易行的方法,同时还可实现合金各项性能指标的综合优化。参考文献1(李丹阳等,材料热处理学报,2017,38(4):71-77)研究了600~800℃退火处理对65cuzn1si(α+βphase)和65cuzn3si(β+γphase)无铅硅黄铜合金组织及性能的影响。研究表明,在水冷条件下,退火温度越高,α相和γ相尺寸越小。细小弥散的γ相可起到类似于铅质点的断屑作用,提高合金的断屑性能。65cuzn3si合金水冷退火后的显微硬度(294~357hv)、切削性能和耐电化学腐蚀性能均优于铸态。参考文献2(闫静等,材料热处理学报,2007,28(3):85-88)对无铅铋黄铜研究表明,由于冷变形使合金内部产生了大量位错、空位和残余应力,促进了黄铜的脱锌腐蚀过程。在200~350℃退火时,随着退火温度升高,合金的平均脱锌深度先减小后增大。在250℃退火处理后冷加工黄铜的耐脱锌腐蚀性能最好,此时平均脱锌层厚度在175~200μm之间。参考文献3(toulfatzis等,metals,2018,8(8):575;materials science and technology,2016,32(17):1771-1781)通过700-850℃固溶处理减少cuzn42、cuzn38as和cuzn36三种无铅黄铜中β相向α相转变,从而降低β相的体积分数,在保证合金强度(396mpa)和塑性(44%)的同时,热处理后合金的断屑能力亦得到提高。

[0004]

可见,对于黄铜的热处理相关研究涉及内容比较分散。一方面,可以通过热处理减

少β相含量以提高合金耐脱锌腐蚀性能;另一方面,可以通过热处理减少α相含量以提高合金的强度并改善切削性能,然而这又影响合金的耐蚀性能。对于本发明中所涉及的无铅硅黄铜合金,在其制备过程中,使用既定的成形工艺很难实现其微观组织的有效调控,使得合金各项性能指标难实现综合优化。因此,制定合适的热处理工艺来调控其微观组织以获得良好的综合性能,是当下亟需解决的关键问题。

技术实现要素:

[0005]

为解决现有技术的缺点和不足之处,本发明的首要目的在于提供一种高强耐蚀高导热易切削无铅环保硅黄铜的制备方法。黄铜在不加pb的情况下,为了实现易切削的目的,通常需采用特种铸造方法以获得易切削的组织,生产工艺复杂。而无铅硅黄铜由于加入了虚拟锌当量系数较高的si和al元素,存在通过热处理来获得易切削组织的可行性,同时还可实现合金各项性能指标的综合优化。本专利通过设计合金组分及相组成以及合适的热处理工艺对硅黄铜组织进行调控,从而解决了现有无铅硅黄铜难以同时获得易切削性能、耐脱锌腐蚀性能、高拉伸塑性、高强度、高导热的问题。

[0006]

本发明的另一目的在于提供上述方法制得的一种高强耐蚀高导热易切削无铅环保硅黄铜。

[0007]

本发明的再一目的在于提供上述一种高强耐蚀高导热易切削无铅环保硅黄铜的应用。

[0008]

本发明目的通过以下技术方案实现:

[0009]

一种高强耐蚀高导热易切削无铅环保硅黄铜的制备方法,包括以下步骤:

[0010]

(1)基于虚拟锌当量规则设计合金成分与相组成,各元素质量百分比分别为cu 56~64%,zn 35~42%,al 0.2~1.5%,si 0.5~1.5%,ti 0.03~0.06%,b 0.003~0.01%,re 0.03~0.06%,以及不可避免的微量杂质;

[0011]

(2)先将纯硅和电解铜加入熔炼设备,在1100~1150℃保温15~20min使其完全熔化,降温至800~850℃,加入纯铝和纯锌并保温5~10min,再升温至1100~1150℃,加入铜钛、铝硼中间合金和稀土并保温10~30min,最后浇铸或低压铸造成无铅硅黄铜铸锭或零件;

[0012]

(3)将无铅硅黄铜铸锭或零件先进行600℃

±

50℃固溶120min

±

10min,水冷至室温,再230℃

±

20℃时效120min

±

10min,空冷至室温,得到高强耐蚀高导热易切削无铅环保硅黄铜。

[0013]

优选地,步骤(3)所述高强耐蚀高导热易切削无铅环保硅黄铜,其相组成为α+β相或β+γ相,其中析出α相、γ相或金属间化合物以细小颗粒状或短细条状弥散分布在基体β相中。

[0014]

更优选地,所述析出α相、γ相或金属间化合物的尺寸为200~500nm。

[0015]

优选地,步骤(3)所述固溶处理温度以β+γ相能获得过饱和单一β相组织为准,时效温度以获得尺寸为200~500nm的细小质点弥散分布于基体的合金组织为准,同时合金具有50%以上的β相含量。

[0016]

优选地,步骤(3)所述固溶处理温度为560~650℃,时间为110~130min;所述时效的温度为235~250℃,时间为110~120min。

[0017]

优选地,步骤(1)所述虚拟锌当量通过式来计算,其中,x%为虚拟锌当量,ω

zn

为步骤(2)加入纯锌占合金的质量百分含量,ω

cu

为步骤(2)加入电解铜占合金的质量百分含量,∑ω

i

k

i

是合金中所有除cu、zn之外的其他合金元素的质量百分含量ω

i

及其虚拟锌当量系数k

i

乘积的总和(i代表不同合金元素的序号),各元素的k

i

由铜合金相关手册均可查到,其中si和al元素的ki分别为10和6。

[0018]

优选地,步骤(1)所述虚拟锌当量为40~50%,合金微观组织为α+β相或β+γ相。

[0019]

优选地,步骤(2)所述熔炼设备为中频感应炉或低压铸造熔炼炉。

[0020]

步骤(3)所述空冷至室温指在空气环境下自然冷却至室温。

[0021]

上述方法制得的一种高强耐蚀高导热易切削无铅环保硅黄铜,其相组成为α+β相或β+γ相,其中析出α相、γ相或金属间化合物以细小颗粒状或短细条状弥散分布在基体β相中。

[0022]

上述一种高强耐蚀高导热易切削无铅环保硅黄铜的应用。

[0023]

优选在净水器阀门、卫浴主体及配件、空调阀门、通讯链接器五金配件、建筑五金、散热器、电子仪器、低温管路、航空航天黄铜零件中的应用。

[0024]

与现有技术相比,本发明具有以下优点及有益效果:

[0025]

1、本发明所述方法易于得到细小质点弥散分布于基体的合金组织,有利于提高合金的断屑性能。

[0026]

2、本发明所得无铅硅黄铜合金的抗拉强度和塑性均得到提高,同时具有良好的耐蚀性能、热导率和易切削性能,具有优异综合理化性能。

附图说明

[0027]

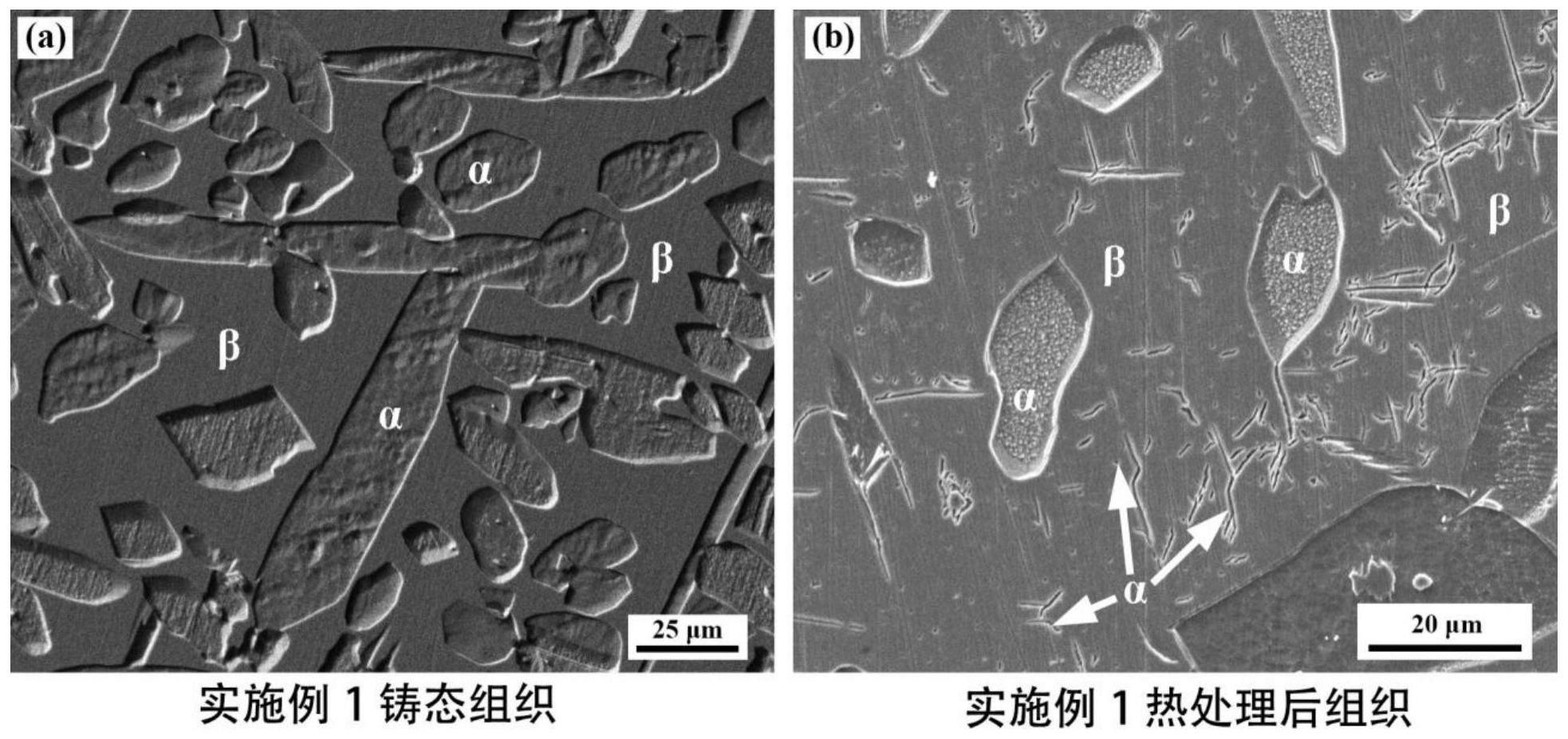

图1为实施例1热处理前后无铅硅黄铜的微观组织。

[0028]

图2为实施例1热处理前后无铅硅黄铜的应力-应变曲线。

[0029]

图3为实施例1热处理后无铅硅黄铜的脱锌层厚度。

[0030]

图4为实施例1热处理后无铅硅黄铜的切屑形貌。

具体实施方式

[0031]

下面结合实施例和附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

[0032]

本发明实施例中未注明具体条件者,按照常规条件或者制造商建议的条件进行。所用未注明生产厂商者的原料、试剂等,均为可以通过市售购买获得的常规产品。

[0033]

实施例1

[0034]

1)成分设计:基于虚拟锌当量规则设计合金成分与相组成,设计cu、zn、si、al合金元素的质量百分比分别为cu 62.10%、zn 36.555%、si 0.85%和al 0.39%,经计算得合金的虚拟锌当量为43.3%,合金预期组织为α+β相;另外,合金中晶粒细化剂ti、b和re的质量百分比分别设计为ti 0.05%、b 0.005%和re0.05%;

[0035]

2)材料或零件制备:先将纯硅和电解铜加入中频感应炉中,在1100℃保温20min使

其完全熔化;再将炉温降至800℃,然后加入纯铝、纯锌,保温10min;将炉温提高到1100℃,加入铜钛、铝硼中间合金和稀土,保温30min后,然后浇铸成无铅硅黄铜铸锭;

[0036]

3)热处理:将铸锭加入到热处理炉中进行600℃固溶120min,水冷至室温;然后再在250℃时效120min,空冷至室温。

[0037]

经检测,即获得高强耐蚀高导热易切削无铅硅黄铜合金,其相组成为α+β相,其中尺寸为200~500nm的α析出相或金属间化合物以颗粒状或短细条状弥散分布在基体β相中,如附图1所示。根据国标gb/t 228.1-2010测试合金的拉伸力学性能,合金在热处理前后的力学性能曲线如附图2所示,热处理前合金的抗拉强度和延伸率分别为388.8mpa和10.9%,热处理后合金的抗拉强度和延伸率分别提高到454.2mpa和17.6%,综合力学性能优于文献(toulfatzis等,metals,2018,8(8):575;materials science and technology,2016,32(17):1771-1781)的396mpa和44%,也优于gb/t 4423-2007规定的hpb59-1铅黄铜的力学性能(抗拉强度420mpa,延伸率12%)。按照国标gb/t 10119-2008《黄铜耐脱锌腐蚀性能的测定》测试合金的耐脱锌腐蚀性能,合金脱锌层如附图3所示,热处理后合金的平均脱锌层厚度为118.7μm,远小于文献(闫静等,材料热处理学报,2007,28(3):85-88)无铅铋黄铜的175~200μm,也远小于hpb59-1铅黄铜的265.9μm。按照国标gb/t 22588-2008《闪光法测量热扩散系数或导热系数》测试合金的导热系数,热处理后合金在100℃时的导热系数为113w/(m*k),与hpb59-1铅黄铜相当。使用数控车床对合金进行切削加工,设置切削速度为70m/min,进给速度为0.1mm/r,背吃刀量为0.5mm,热处理前合金切屑为螺卷屑,表明其切削性能较差;热处理后合金切屑为c形,如附图4所示,表明其切削性能与hpb59-1铅黄铜相当。

[0038]

实施例2

[0039]

1)成分设计:基于虚拟锌当量规则设计合金成分与相组成,设计cu、zn、si、al合金元素的质量百分比分别为cu 59.155%,zn 39.68%,si 0.77%和al 0.29%,经计算得合金的虚拟锌当量为45.4%,合金预期组织为α+β相;另外,合金中晶粒细化剂ti、b和re的质量百分比分别设计为ti 0.05%、b 0.005%和re 0.05%;

[0040]

2)材料或零件制备:先将纯硅和电解铜加入低压铸造设备熔炼炉中,在1150℃保温15min使其完全熔化;再将炉温降至850℃,然后加入纯铝、纯锌,保温5min;将炉温提高到1150℃,加入铜钛、铝硼中间合金和稀土,保温10min后,然后低压铸造成无铅硅黄零件;

[0041]

3)热处理:将零件加入到热处理炉中进行600℃固溶120min,水冷至室温;然后再在250℃时效120min,空冷至室温。

[0042]

经检测,即获得高强耐蚀高导热易切削无铅硅黄铜合金,其相组成为α+β相,其中尺寸为200~500nm的α析出相或金属间化合物以颗粒状或短细条状弥散分布在基体β相中。根据国标gb/t 228.1-2010测试合金的拉伸力学性能,热处理前合金的抗拉强度和延伸率分别为561.4mpa和12.1%,热处理后合金的抗拉强度和延伸率分别为588.6mpa和14.4%,综合力学性能优于文献(toulfatzis等,metals,2018,8(8):575;materials science and technology,2016,32(17):1771-1781)的396mpa和44%,也优于gb/t 4423-2007规定的hpb59-1铅黄铜的力学性能。按照国标gb/t 10119-2008《黄铜耐脱锌腐蚀性能的测定》测试合金的耐脱锌腐蚀性能,热处理后合金的平均脱锌层厚度为109.5μm,远小于文献(闫静等,材料热处理学报,2007,28(3):85-88)无铅铋黄铜的175~200μm,也远小于hpb59-1铅黄铜的265.9μm。按照国标gb/t 22588-2008《闪光法测量热扩散系数或导热系数》测试合金的导

热系数,热处理后合金在100℃时的导热系数为108w/(m*k),与hpb59-1铅黄铜相当。使用数控车床对合金进行切削加工,设置切削速度为70m/min,进给速度为0.1mm/r,背吃刀量为0.5mm,热处理前合金切屑为发条状卷屑,表明其切削性能较差;热处理后合金切屑为c形,表明其切削性能与hpb59-1铅黄铜相当。

[0043]

实施例3

[0044]

1)成分设计:基于虚拟锌当量规则设计合金成分与相组成,设计cu、zn、si、al合金元素的质量百分比分别为cu 57.66%、zn 40.484%、si 1.26%和al 0.50%,经计算得合金的虚拟锌当量为49.3%,合金预期组织为β+γ相;另外,合金中晶粒细化剂ti、b和re的质量百分比分别设计为ti 0.03%、b 0.006%和re 0.06%;

[0045]

2)材料或零件制备:先将纯硅和电解铜加入中频感应炉中,在1130℃保温18min使其完全熔化;再将炉温降至830℃,然后加入纯铝、纯锌,保温8min;将炉温提高到1130℃,加入铜钛、铝硼中间合金和稀土,保温20min后,然后浇铸成无铅硅黄铜零件;

[0046]

3)热处理:将零件加入到热处理炉中进行650℃固溶110min,水冷至室温;然后再在235℃时效110min,空冷至室温。

[0047]

经检测,即获得高强耐蚀高导热易切削无铅硅黄铜合金,其相组成为β+γ相,其中尺寸为200~500nm的γ析出相或金属间化合物以颗粒状或短细条状弥散分布在基体β相中。根据国标gb/t 228.1-2010测试合金的拉伸力学性能,热处理前合金的抗拉强度和延伸率分别为538.0mpa和0.4%,热处理后合金的抗拉强度和延伸率分别提高到623.5mpa和11.2%,综合力学性能优于文献(toulfatzis等,metals,2018,8(8):575;materials science and technology,2016,32(17):1771-1781)的396mpa和44%,也优于gb/t 4423-2007规定的hpb59-1铅黄铜的力学性能。按照国标gb/t 10119-2008《黄铜耐脱锌腐蚀性能的测定》测试合金的耐脱锌腐蚀性能,热处理后合金的平均脱锌层厚度为97.5μm,远小于文献(闫静等,材料热处理学报,2007,28(3):85-88)无铅铋黄铜的175~200μm,也远小于hpb59-1铅黄铜的265.9μm。按照国标gb/t 22588-2008《闪光法测量热扩散系数或导热系数》测试合金的导热系数,热处理后合金在100℃时的导热系数为105w/(m*k),与hpb59-1铅黄铜相当。使用数控车床对合金进行切削加工,设置切削速度为70m/min,进给速度为0.1mm/r,背吃刀量为0.5mm,热处理前合金切屑为发条状卷屑,表明其切削性能较差;热处理后合金切屑为c形,表明其切削性能与hpb59-1铅黄铜相当。

[0048]

实施例4

[0049]

1)成分设计:基于虚拟锌当量规则设计合金成分与相组成,设计cu、zn、si、al合金元素的质量百分比分别为cu 63.2%、zn 36.004%、si 0.5%和al 0.20%,经计算得合金的虚拟锌当量为40.0%,合金预期组织为α+β相;另外,合金中晶粒细化剂ti、b和re的质量百分比分别设计为ti 0.03%、b 0.006%和re 0.06%;

[0050]

2)材料或零件制备:先将纯硅和电解铜加入低压铸造设备熔炼炉中,在1120℃保温20min使其完全熔化;再将炉温降至800℃,然后加入纯铝、纯锌,保温5min;将炉温提高到1120℃,加入铜钛、铝硼中间合金和稀土,保温10min后,然后低压铸造成无铅硅黄铜零件;

[0051]

3)热处理:将零件加入到热处理炉中进行560℃固溶130min,水冷至室温;然后再在210℃时效130min,空冷至室温。

[0052]

经检测,即获得高强耐蚀高导热易切削无铅硅黄铜合金,其相组成为α+β相,其中

尺寸为200~500nm的α析出相或金属间化合物以颗粒状或短细条状弥散分布在基体β相中。根据国标gb/t 228.1-2010测试合金的拉伸力学性能,热处理前合金的抗拉强度和延伸率分别为373.2mpa和12.5%,热处理后合金的抗拉强度和延伸率分别提高到428.5mpa和19.2%,综合力学性能优于文献(toulfatzis等,metals,2018,8(8):575;materials science and technology,2016,32(17):1771-1781)的396mpa和44%,也优于gb/t 4423-2007规定的hpb59-1铅黄铜的力学性能。按照国标gb/t 10119-2008《黄铜耐脱锌腐蚀性能的测定》测试合金的耐脱锌腐蚀性能,热处理后合金的平均脱锌层厚度为102.3μm,远小于文献(闫静等,材料热处理学报,2007,28(3):85-88)无铅铋黄铜的175~200μm,也远小于hpb59-1铅黄铜的265.9μm。按照国标gb/t 22588-2008《闪光法测量热扩散系数或导热系数》测试合金的导热系数,热处理后合金在100℃时的导热系数为118w/(m*k),与hpb59-1铅黄铜相当。使用数控车床对合金进行切削加工,设置切削速度为70m/min,进给速度为0.1mm/r,背吃刀量为0.5mm,热处理前合金切屑为带状屑,表明其切削性能较差;热处理后合金切屑为c形,表明其切削性能与hpb59-1铅黄铜相当。

[0053]

对比例1

[0054]

步骤(1)和(2)与实施例1相同;

[0055]

步骤(3)为:将铸锭加入到热处理炉中进行600℃固溶120min,水冷至室温。

[0056]

经检测,所得的无铅硅黄铜合金的相组成为α+β相,其中条状或块状α相的尺寸明显减小,α相的含量亦明显降低。根据国标gb/t 228.1-2010测试合金的拉伸力学性能,固溶处理后合金的抗拉强度和延伸率分别为445.3mpa和7.5%。按照国标gb/t 10119-2008《黄铜耐脱锌腐蚀性能的测定》测试合金的耐脱锌腐蚀性能,热处理后合金的平均脱锌层厚度为496.9μm。使用数控车床对合金进行切削加工,设置切削速度为70m/min,进给速度为0.1mm/r,背吃刀量为0.5mm,热处理后合金切屑为发条状卷屑,表明其切削性能较差。

[0057]

对比例2

[0058]

步骤(1)和(2)与实施例1相同;

[0059]

步骤(3)为:将铸锭加入到热处理炉中进行250℃时效120min,空冷至室温。

[0060]

经检测,所得的无铅硅黄铜合金的相组成为α+β相,其中条状或块状α相的尺寸明显增大,α相的含量亦明显提高。根据国标gb/t 228.1-2010测试合金的拉伸力学性能,铸态合金直接进行时效处理后合金的抗拉强度和延伸率分别为385.9mpa和13.4%。按照国标gb/t 10119-2008《黄铜耐脱锌腐蚀性能的测定》测试合金的耐脱锌腐蚀性能,热处理后合金的平均脱锌层厚度为464.0μm。使用数控车床对合金进行切削加工,设置切削速度为70m/min,进给速度为0.1mm/r,背吃刀量为0.5mm,热处理后合金切屑为发条状卷屑,表明其切削性能较差。

[0061]

对比例3

[0062]

步骤(1)和(2)与实施例1相同;

[0063]

步骤(3)为:将铸锭加入到热处理炉中进行600℃固溶120min,水冷至室温;然后再在300℃时效120min,空冷至室温。

[0064]

经检测,所得的无铅硅黄铜合金的相组成为α+β相,其中合金的β相基体中析出大量尺寸为0.5~5μm的细条状α相,这些细条状α相相互交联形成网状组织。根据国标gb/t 228.1-2010测试合金的拉伸力学性能,热处理后合金的抗拉强度和延伸率分别为370.8mpa

和6.5%,低于实施例1的力学性能。按照国标gb/t 10119-2008《黄铜耐脱锌腐蚀性能的测定》测试合金的耐脱锌腐蚀性能,热处理后合金的平均脱锌层厚度为557.8μm。使用数控车床对合金进行切削加工,设置切削速度为70m/min,进给速度为0.1mm/r,背吃刀量为0.5mm,热处理后合金切屑为发条状卷屑,表明其切削性能较差。

[0065]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让