一种超细晶结构的Cu-Ti系合金及其制备方法与流程

2021-01-30 04:01:30|

2021-01-30 04:01:30| 314|

314| 起点商标网

起点商标网

一种超细晶结构的cu-ti系合金及其制备方法

技术领域

[0001]

本发明涉及一种cu-ti系合金及其制备方法,具体讲涉及一种超细晶结构的cu-ti系合金及其制备方法。

背景技术:

[0002]

铜及铜合金具有高强、高弹、高导及优异的导热性能。其中弹性铜合金作为重要的功能材料,主要用于制造各种导电弹性元件,导电弹性元件可被广泛应用于航天、电子、电力等领域中各类精密仪器的弹性部件。cu-be合金以优异的导电率和力学性能而著称,但其抗应力松弛能力差,而且be元素及其化合物具有毒性,危害人类健康。随着人们环保意识的提高,无毒、无污染也已成为弹性铜合金材料发展的方向。cu-ti系合金是时效强化型铜合金,力学性能和物理性能可与cu-be合金相媲美,此外还具有较好的高温性能和抗应力松弛性能,是一类很有前景替代cu-be合金的材料。cu-ti系合金自上世纪30年代以来就为人所知,其力学性能和物理性能可与广泛应用的cu-be合金相媲美。此外,cu-ti系合金还具有较好的高温性能和抗应力松弛性能,优于cu-be合金。

[0003]

随着高新技术的发展,新一代连接器材料对性能提出了更高的要求。强度和电导率一直是对立的存在,对于cu-ti系合金,同时满足高强度和高导电性能较难实现,如日矿金属c1990r的强度高达1400mpa,但是电导率只有10%iacs,c1990(hp)、nkt322、ycut系列产品的强度在1000mpa左右,然而电导率仍然低于15%iacs。

[0004]

cu-ti系合金为了获得较高的导电性能,通常采用提高时效温度或者延长保温时间来实现,这一方面降低了合金的强度,另一方面不可避免的导致了成本的增加。专利号为cn104278171的中国专利公开了一种采用二级时效工艺制备的cu-ti系合金带材。但其时效时间过长,工艺难度较大,成本较高。

[0005]

细化晶粒或者降低析出相尺寸是提高金属材料强度和导电性的另一常用手段,同时还可以据此改善合金的折弯性能、抗高温软化性能、抗应力松弛性能等。专利号为cn101748308的中国专利公开了一种控制热轧、固溶和冷轧工艺细化晶粒的方法,然而细化后的晶粒尺寸仍然较高,在10~60μm。专利号为cn110218899的中国专利公开了一种通过添加微量fe来抑制cu-ti合金固溶处理过程中晶粒的长大,同时添加ag阻止在晶界处ti的扩散,抑制析出相的聚集长大,细化析出相的技术方案,但该方案最终所得的板材性能的强度仍然低于1000mpa,电导率仍低于15%iacs。

[0006]

现有cu-ti系合金的制备工艺主要流程为:铸锭

→

均匀化热处理

→

热轧

→

固溶

→

冷轧

→

时效(一级或者二级时效)

→

精整

→

分切

→

包装。在制备过程中,其中的热开坯是必要的步骤,这会导致后续板材晶粒粗大,最终的晶粒尺寸仍在10~50μm。

[0007]

组分是影响晶粒尺寸的另一不可忽视的因素,虽然适当的细化剂或变质处理能够在一定程度上细化晶粒,但是很难获得细晶乃至超细晶结构的组织。

[0008]

由于现有cu-ti系合金成分或者制备工艺存在的弊端,导致合金的综合性能满足不了电子电器工业的要求。因此,迫切需要开发一种强度高、导电性好、晶粒细化的cu-ti系

合金以满足新一代连接器材料的需求。

技术实现要素:

[0009]

为弥补现有技术的不足,本发明公开了一种强度高、导电性好、晶粒细化的cu-ti系合金及其制备方法,本发明是采用下述技术方案实现的:

[0010]

一种超细晶结构的cu-ti系合金包括按质量百分比计的下述组分:ti 2-4%、mg 0-2.5%、b 0-0.1%和la 0-0.1%,其余为cu和不可避免的杂质。

[0011]

进一步的,所述组分中0.05%≤b+la≤0.1%,杂质含量小于0.1%且所述杂质中o≤50ppm,n≤2ppm,h≤10ppm。

[0012]

进一步的,所述合金的电导率为12.34-18.89%iacs;显微硬度为290.2-356.4hv;屈服强度为879-1076mpa;抗拉强度为969-1187mpa;延伸率为7.3-13.2%;弹性模量为126.7-130.5gpa。

[0013]

进一步的,所述合金的晶粒大小为0.22~0.41μm。

[0014]

上述任一项所述的超细晶结构的cu-ti系合金的制备方法包括:

[0015]

1)所述组分配料后进行熔铸,冷却得铸锭;

[0016]

2)铣面所述铸锭,均匀化热处理并水冷;

[0017]

3)铣面步骤2)所得物料后冷开坯;

[0018]

4)对步骤3)所得物料依次固溶、冷粗轧、时效和冷精轧处理。

[0019]

进一步的,所述均匀化热处理包括:在保护气氛下,于700-900℃下热处理4-24小时。

[0020]

进一步的,所述冷开坯的总变形量为50-80%。

[0021]

进一步的,所述固溶处理包括在800-900℃下保温1-4小时;所述冷粗轧处理的总变形量为50-60%;所述时效包括在300-500℃下处理1-24小时。

[0022]

与最接近的现有技术比,本发明提供的技术方案具有以下优异效果:

[0023]

1)本发明提供的技术方案通过合理的成分设计,改进的制备工艺,获得了具有超细晶结构的合金组织,同时又控制了形变热处理工艺,使得第二相分布均匀,从而使合金的强度和导电性得到了优化,获得了综合性能优异的cu-ti系合金,其电导率为12.34-18.89%iacs、显微硬度290.2-356.4hv、屈服强度879-1076mpa、抗拉强度969-1187mpa、延伸率7.3-13.2%、弹性模量126.7-130.5gpa,本发明提供的方案所得的cu-ti系合金有效克服了现有技术中高电导率、高强度和小晶粒尺寸不能共存的弊端,极大满足了电子电器工业对新一代连接器材料的性能要求。

[0024]

2)本发明提供的技术方案通过添加mg、b、la元素,不仅可以除气造渣、改善熔体质量,还减小了缩松、缩孔的形成,从而获得了高质量铸锭,进一步改善了合金加工性能,提高了合金的综合性能。

[0025]

3)本发明提供的技术方案通过熔铸、均匀化热处理、冷开坯、固溶、冷粗轧、时效、冷精轧得到最终态合金,在对其高温处理(800-900℃)后,再进行固溶处理,这一工艺使合金组织得到了充分优化,而随后进行的冷变形及较低温度(350-450℃)下的时效处理,又减少了回复和再结晶过程的过早出现,这不仅有利于超细晶组织的形成,又为较高密度的位错胞和位错墙提供了较长的存在时间,而在时效处理中,又为cu

4

ti第二相的析出提供了能

量和形核质点,从而获得了分布均匀的纳米级的第二相,又进一步提高了合金的强度和导电性。

附图说明

[0026]

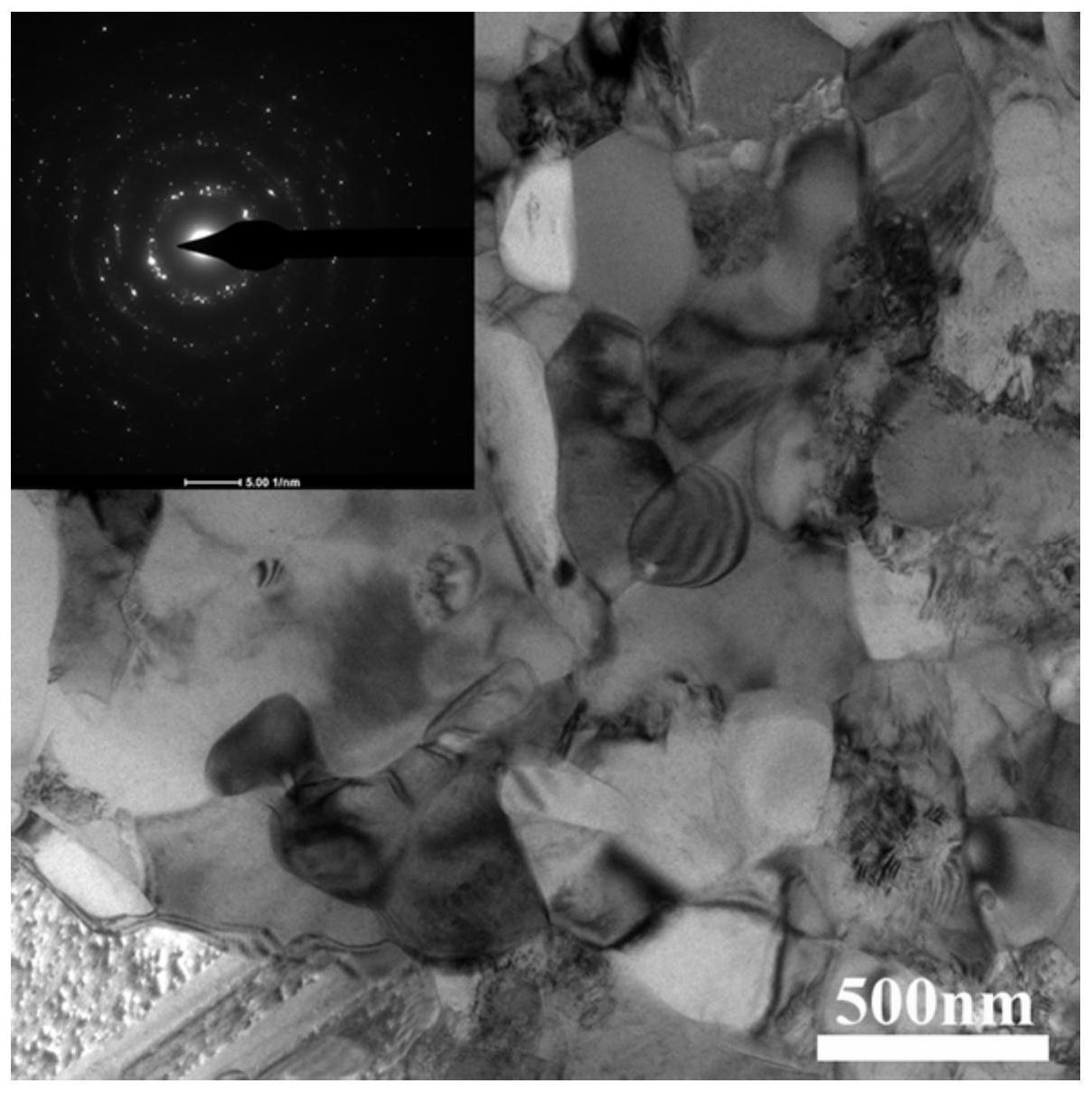

图1本发明提供的实施例7对应合金的tem形貌照片。

具体实施方式

[0027]

为了更好地理解本发明,下面将结合附图对本发明的内容做进一步的说明。

[0028]

以下实施例中所提及的维氏硬度测试在美国力可公司生产的vmht30m型硬度计上进行;

[0029]

室温准静态拉伸试样在美特斯工业系统(中国)有限公司生产的cmt5505万能试验机上进行;

[0030]

透射电子显微镜:tecnai g2 f20透射电镜,美国fei公司生产;

[0031]

电导率测试仪器:sigmatest 2.069,美国福斯特仪器公司生产。

[0032]

本发明通过合理的成分设计,结合科学合理的加工制备工艺,获得具有超细晶结构的合金组织,同时控制形变热处理工艺,使得第二相均匀分布,从而优化合金的强度和导电性,获得综合性能优异的cu-ti系合金,合金性能如表2和3所示。

[0033]

本发明根据合金化理论,结合实验验证,对合金成分进行了合理设计,添加了mg、b、la元素,不仅具有除气造渣、改善熔体质量的作用,还可以减小缩松、缩孔的形成,从而获得高质量铸锭,进一步改善合金加工性能,提高合金的综合性能。

[0034]

本发明采用真空熔铸方式进行铸锭熔炼,通过控制气压、熔炼温度及浇铸温度,结合合金元素mg、la的净化作用,能够有效降低铸锭中o、n、h的含量,提高铸锭质量,有利于后续加工。

[0035]

本发明添加了mg元素,一方面可改善合金熔体流动性,改善铸造性能;另一方面通过mg原子提高合金空位激活能,降低空位数量;同时,mg与cu元素形成cu

2

mg相,提高合金强度和导电性。

[0036]

本发明通过合理的均匀化热处理工艺,使熔铸过程中形成的粗大初生相充分溶解,同时优化主合金元素ti的分布,为后续冷、热加工及时效析出提供充分条件。

[0037]

本发明通过冷开坯,焊合了内部裂纹,消除铸锭内部缺陷,同时为合金组织提供足够的加工组织,增大位错密度,有利于获得超细晶结构的合金组织。

[0038]

本发明通过熔铸、均匀化热处理、冷开坯、固溶、冷粗轧、时效、冷精轧得到最终态合金,在对其高温处理(800-900℃)后,再进行固溶处理,这一工艺使合金组织得到充分优化,而随后进行的冷变形及较低温度(350-450℃)下的时效处理,又减少回复和再结晶过程的过早出现,这不仅有利于超细晶组织的形成,又为较高密度的位错胞和位错墙提供较长的存在时间,而在时效处理中,又为cu

4

ti第二相的析出提供能量和形核质点,从而获得分布均匀的纳米级的第二相,又进一步提高合金的强度和导电性。

[0039]

综上,本发明通过科学合理的成分设计,改进加工制备流程(熔铸、均匀化热处理、冷开坯、固溶、冷粗轧、时效、冷精轧),获得具有超细晶结构的合金组织,同时控制形变热处理工艺,使得第二相均匀分布,实现了强度和导电性同步提高、综合性能优异的cu-ti系合

金。

[0040]

实施例1

[0041]

本实施例提供的cu-ti系合金的制备方法如下:

[0042]

步骤1.熔铸

[0043]

采用真空熔铸的方式进行熔铸,先将纯铜和cu-ti中间合金按表1所示的成分加入坩埚中,升温至1250℃,全部熔化后降温至1200℃开始浇铸,浇铸采用钢模。

[0044]

步骤2.均匀化热处理

[0045]

铸锭铣面后,在气氛保护炉中于800℃下均匀化热处理4小时,结束后采用水冷处理。

[0046]

步骤3.冷开坯

[0047]

对均匀化热处理后的合金进行铣面,除去其氧化皮,再进行冷开坯处理,总变形量60%。

[0048]

步骤4.固溶处理

[0049]

固溶处理冷开坯后的板材,固溶处理的温度为800℃,保温时间1小时,随后水冷。

[0050]

步骤5.冷粗轧

[0051]

对固溶处理后的合金进行冷轧处理,其变形量为60%。

[0052]

步骤6.时效处理

[0053]

合金冷轧后,于400℃下时效处理2小时,随后水冷。

[0054]

步骤7.冷精轧

[0055]

对时效处理后的合金进行冷精轧处理,变形量为10%,获得最终态板材,其加工工艺、主要性能和晶粒尺寸如表2所示。

[0056]

实施例2

[0057]

本实施例提供的cu-ti系合金成分配比如表1所示,加工工艺参数如表2所示,除此之外,其制备方法均与实施例1相同,本实施例制备成的合金的主要性能和晶粒尺寸如表2所示。

[0058]

实施例3

[0059]

本实施例提供的cu-ti系合金成分配比如表1所示,加工工艺参数如表2所示,除此之外,其制备方法均与实施例1相同,本实施例制备成的合金的主要性能和晶粒尺寸如表2所示。

[0060]

实施例4

[0061]

本实施例提供的cu-ti系合金成分配比如表1所示,加工工艺参数如表2所示,除此之外,其制备方法均与实施例1相同,本实施例制备成的合金的主要性能和晶粒尺寸如表2所示。

[0062]

实施例5

[0063]

本实施例提供的cu-ti系合金成分配比如表1所示,加工工艺参数如表2所示,除此之外,其制备方法均与实施例1相同,本实施例制备成的合金的主要性能和晶粒尺寸如表2所示。

[0064]

实施例6

[0065]

本实施例提供的cu-ti系合金成分配比如表1所示,加工工艺参数如表3所示,除此

之外,其制备方法均与实施例1相同,本实施例制备成的合金的主要性能和晶粒尺寸如表3所示。

[0066]

实施例7

[0067]

本实施例提供的cu-ti系合金成分配比如表1所示,加工工艺参数如表3所示,除此之外,其制备方法均与实施例1相同,本实施例制备成的合金的主要性能和晶粒尺寸如表3所示。

[0068]

图1为该实施例对应合金的tem形貌照片(右上角为该区域的衍射图),其晶粒尺度位于超细晶范围,从衍射图可以看出,衍射斑点已经形成近似多晶环状结构,通过统计晶粒尺寸,大小为0.22μm。

[0069]

实施例8

[0070]

本实施例提供的cu-ti系合金成分配比如表1所示,加工工艺参数如表3所示,除此之外,其制备方法均与实施例1相同,本实施例制备成的合金的主要性能和晶粒尺寸如表3所示。

[0071]

实施例9

[0072]

本实施例提供的cu-ti系合金成分配比如表1所示,加工工艺参数如表3所示,除此之外,其制备方法均与实施例1相同,本实施例制备成的合金的主要性能和晶粒尺寸如表3所示。

[0073]

实施例10

[0074]

本实施例提供的cu-ti系合金成分配比如表1所示,加工工艺参数如表3所示,除此之外,其制备方法均与实施例1相同,本实施例制备成的合金的主要性能和晶粒尺寸如表3所示。

[0075]

实施例11

[0076]

本实施例提供的cu-ti系合金成分配比如表1所示,加工工艺参数如表3所示,除此之外,其制备方法均与实施例1相同,本实施例制备成的合金的主要性能和晶粒尺寸如表3所示。

[0077]

实施例12

[0078]

本实施例提供的cu-ti系合金成分配比如表1所示,加工工艺参数如表3所示,除此之外,其制备方法均与实施例1相同,本实施例制备成的合金的主要性能和晶粒尺寸如表3所示。

[0079]

实施例13

[0080]

本实施例提供的cu-ti系合金成分配比如表1所示,加工工艺参数如表3所示,除此之外,其制备方法均与实施例1相同,本实施例制备成的合金的主要性能和晶粒尺寸如表3所示。

[0081]

对比例

[0082]

对比例中为日本同和生产的ycut-fx(c1990)合金,eh状态;对应的成分如表1所示,主要性能见表2。

[0083]

表1实施例1-13合金成分及对应的o、n、h含量

[0084][0085]

表2实施例1-5及对比例合金加工参数及性能结果

[0086][0087]

表3实施例6-13合金加工参数及性能结果

[0088][0089][0090]

从表1-3可知采用本发明所提供的技术方案制备的实施例均展现了优异的电学和力学性能,其电导率为12.34-18.89%iacs、显微硬度290.2-356.4hv、屈服强度879-1076mpa、抗拉强度969-1187mpa、延伸率7.3-13.2%、弹性模量126.7-130.5gpa,本发明提供的方案所得的cu-ti系合金有效克服了现有技术中高电导率、高强度和小晶粒尺寸不能共存的弊端,极大满足了电子电器工业对新一代连接器材料的性能要求。

[0091]

以上仅为本发明的实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均包含在申请待批的本发明的权利要求范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让