屈服460MPa冷冲压桥壳用钢热轧钢带的生产方法与流程

2021-01-30 03:01:05|

2021-01-30 03:01:05| 212|

212| 起点商标网

起点商标网

屈服460mpa冷冲压桥壳用钢热轧钢带的生产方法

技术领域

[0001]

本发明属于冶金技术领域,具体涉及屈服460mpa冷冲压桥壳用钢热轧钢带的生产方法。

背景技术:

[0002]

随着汽车市场对节能、环保、安全、舒适等要求的提高,汽车车身轻量化成为当今汽车技术发展的重要发展方向。由于环保和节能的需要,汽车轻量化已成为当务之急,同时也是世界汽车发展的潮流。特别是在大型客车、重卡和专用车、半挂车行业,将更高强度的材料应用于汽车部件,可以显著的减轻整车重量,提高负载,提高车辆构件的使用寿命,给物流公司带来的好处是提高运输效率,大幅降低物流成本,节能减排社会效益显著。

[0003]

汽车桥壳,是安装主减速器、差速器、半轴、轮毂和悬架的基础件。桥壳具体有如下功用:1、和从动桥一起承受汽车质量;2、使左、右驱动车轮的轴向相对位置固定;3、汽车行驶时,承受驱动轮传来的各种反力、作用力和力矩,并通过悬架传给车架。对于汽车桥壳钢,以钢板做为原料冲压成型,厚度一般为大于10mm的钢板,随着下游桥壳加工企业冲压设备能力的不断提升,高强度冷成形汽车桥壳钢开始得到应用,在保证桥壳各项性能的同时可减轻桥壳重量,为了适应汽车轻量化的要求,一些高强度钢铁材料在汽车桥壳上开始得到逐渐的推广。

[0004]

目前桥壳钢冲压成型过程主要采用先加热后冲压,加热对钢的性能有一定的变化,造成强度级别偏低,不利于材料减薄和车辆减重,桥壳钢材料普遍采用较低的 c含量,nb或ti微合金化,存在钢卷的通卷性能不稳定问题,同时由于成分设计问题,较难满足冲压过程不开裂及后续的车桥台架试验疲劳周期。

[0005]

本发明通过热卷原料成分设计和工艺过程控制得到热卷原料产品可直接冷冲压成型替代传统冲压成型的工艺过程,重点在于减少传统冲压成型过程的加热工序,降低能源消耗,通过控制碳当量和裂纹敏感系数,保证焊接性能,实现高扩孔率性能保证桥壳钢的成型翻边性能,满足了汽车行业日益增加的高安全性、高环保性的要求,同时提升汽车用钢产品的整体竞争力。

技术实现要素:

[0006]

本发明要解决的技术问题是提供屈服460mpa冷冲压桥壳用钢热轧钢带的生产方法。该发明通过合理设计钢带成分、热轧温度制度及冷却策略,充分发挥nb-ti微合金的复合强化效果,同时采用细晶强化和析出强化等手段,使所述钢种在具有较高强度的同时仍能保证较高的扩孔性能,可用于制造具有复杂形状的汽车零件,能降低使用钢板厚度,减轻整车重量减少车辆燃油消耗。

[0007]

为解决上述技术问题,本发明所采取的技术方案是:屈服460mpa冷冲压桥壳用钢热轧钢带的生产方法,所述生产方法包括转炉冶炼、lf炉精炼、板坯连铸、加热、粗轧、精轧、冷却和卷取工序;所述精轧工序,精轧入口温度1020~1080℃、终轧温度820~870℃,经过7

道次精轧轧成厚度为9.0~12.7mm的钢带;所述冷却工序,钢带经层流冷却,前部粗调段以35~50℃/s冷速快冷到680~720℃,中间空冷4~8s,再经层流冷却,后部精调段以25~35℃/s冷速快冷到430~480℃。

[0008]

本发明所述转炉冶炼工序,转炉冶炼加入铁水和废钢,总装入量105~115 t;转炉冶炼终点碳0.020~0.040%,补吹次数≤1次,终点静置时间≥140s,转炉冶炼终点温度≥1660℃,出钢采用双档(滑板挡渣+挡渣标),减少下渣量。

[0009]

为了保证终点p含量合格,防止后吹,采用高拉补吹法进行吹炼,终点出钢前全部采用后搅操作。本发明所述lf炉精炼工序,采用石灰、预熔型精炼渣以及萤石进行造渣,炉渣tfe+mno≤1%;采用铝脱氧工艺,根据进站钢水成分以及目标成分进行合金元素的精确控制;采用电极加热,升温速率4~6℃/min,成分温度合格以后,喂入实芯钙铝包芯线进行钙处理,出站钙含量≥15ppm,钙处理结束进行静吹,静吹时间≥8min,静吹氩气流量控制在20~50nl/min。

[0010]

本发明所述板坯连铸工序,连铸坯厚度180~230mm。

[0011]

本发明所述加热工序,经步进式加热炉加热,在加热炉的总驻炉时间160~220min,加热炉均热段加热温度1250~1300℃。

[0012]

本发明所述粗轧工序,中间坯料厚度38~42mm,经热卷箱卷取头尾颠倒,中间坯≥40mm时热卷箱采用直通模式。

[0013]

本发明所述卷取工序,卷取温度为430~480℃。

[0014]

本发明所述热轧钢带:抗拉强度rm:550~720mpa,屈服强度≥460mpa,断后延伸率a≥20%,扩孔率≥60%,0℃冲击功≥200j。

[0015]

本发明所述热轧钢带的厚度规格为9.0~12.7mm。

[0016]

本发明所述热轧钢带化学成分组成及其质量百分含量为:c:0.06~0.09%,mn:1.00~1.40%,s≤0.010%,p≤0.020%,si≤0.25%,ti:0.02~0.05%,nb:0.035~0.050%,als:0.020~0.060%,其余为铁和不可避免的杂质。

[0017]

本发明屈服460mpa冷冲压桥壳用钢热轧钢带产品标准参考gbt 33166-2016 汽车桥壳用热轧钢板和钢带标准;产品性能检测方法标准参考gb-t228金属材料室温拉伸试验方法。

[0018]

采用上述技术方案所产生的有益效果在于:1、本发明通过合理设计热轧温度制度及冷却策略,采用较高的820~870℃终轧温度,充分发挥铌、钛微合金的强化效果,采用细晶强化和析出强化等手段,使屈服460mpa冷冲压桥壳用钢热轧钢带在具有较高强度的同时仍能保证较高的扩孔性能,可用于制造具有复杂形状的汽车零件。2、本发明屈服460mpa冷冲压桥壳用钢热轧钢带:抗拉强度rm:550~720mpa,屈服强度≥460mpa,断后延伸率a≥20%,扩孔率≥60%。0℃冲击功≥200j。

具体实施方式

[0019]

下面结合具体实施例对本发明作进一步详细的说明。

[0020]

实施例1本实施例屈服460mpa冷冲压桥壳用钢热轧钢带度规格为9.0mm,热轧钢带化学成分组

成及其质量百分含量见表1,其生产方法包括转炉冶炼、lf炉精炼、板坯连铸、加热、粗轧、精轧、冷却和卷取工序,具体工艺步骤如下所述:(1)转炉冶炼工序:转炉冶炼加入铁水和废钢,总装入量105t;转炉冶炼终点碳0.020%,补吹次数1次,终点静置时间140s,转炉冶炼终点温度1660℃,出钢采用双档(滑板挡渣+挡渣标),减少下渣量;采用高拉补吹法进行吹炼,终点出钢前全部采用后搅操作;(2)lf炉精炼工序:采用石灰、预熔型精炼渣以及萤石进行造渣,炉渣tfe+mno:1%;采用铝脱氧工艺,根据进站钢水成分以及目标成分进行合金元素的精确控制;采用电极加热,升温速率4℃/min,成分温度合格以后,喂入实芯钙铝包芯线进行钙处理,出站钙含量15ppm,钙处理结束进行静吹,静吹时间8min,静吹氩气流量控制在20nl/min;(3)板坯连铸工序:连铸坯厚度200mm,连铸坯化学成分组成及其质量百分含量见表1;(4)加热工序:经步进式加热炉加热,在加热炉的总驻炉时间170min,加热炉均热段加热温度1300℃;(5)粗轧工序:中间坯料厚度38mm,经热卷箱卷取头尾颠倒;(6)精轧工序:精轧入口温度1070℃、终轧温度845℃,经过7道次精轧轧成厚度为9.0mm的钢带;(7)冷却工序:钢带经层流冷却,前部粗调段以37℃/s冷速快冷到700℃,中间空冷6s,再经层流冷却,后部精调段以27℃/s冷速快冷到470℃;(8)卷取工序:卷取温度为470℃,卷取后得到屈服460mpa冷冲压桥壳用钢热轧钢带。

[0021]

本实施例屈服460mpa冷冲压桥壳用钢热轧钢带性能指标见表2。

[0022]

实施例2本实施例屈服460mpa冷冲压桥壳用钢热轧钢带度规格为10.0mm,热轧钢带化学成分组成及其质量百分含量见表1,其生产方法包括转炉冶炼、lf炉精炼、板坯连铸、加热、粗轧、精轧、冷却和卷取工序,具体工艺步骤如下所述:(1)转炉冶炼工序:转炉冶炼加入铁水和废钢,总装入量110t;转炉冶炼终点碳0.040%,补吹次数1次,终点静置时间160s,转炉冶炼终点温度1680℃,出钢采用双档(滑板挡渣+挡渣标),减少下渣量;采用高拉补吹法进行吹炼,终点出钢前全部采用后搅操作;(2)lf炉精炼工序:采用石灰、预熔型精炼渣以及萤石进行造渣,炉渣tfe+mno:0.5%;采用铝脱氧工艺,根据进站钢水成分以及目标成分进行合金元素的精确控制;采用电极加热,升温速率6℃/min,成分温度合格以后,喂入实芯钙铝包芯线进行钙处理,出站钙含量18ppm,钙处理结束进行静吹,静吹时间10min,静吹氩气流量控制在50nl/min;(3)板坯连铸工序:连铸坯厚度200mm,连铸坯化学成分组成及其质量百分含量见表1;(4)加热工序:经步进式加热炉加热,在加热炉的总驻炉时间200min,加热炉均热段加热温度1280℃;(5)粗轧工序:中间坯料厚度38mm,经热卷箱卷取头尾颠倒;(6)精轧工序:精轧入口温度1040℃、终轧温度860℃,经过7道次精轧轧成厚度为10.0mm的钢带;(7)冷却工序:钢带经层流冷却,前部粗调段以39℃/s冷速快冷到680℃,中间空冷6s,再经层流冷却,后部精调段以28℃/s冷速快冷到450℃;(8)卷取工序:卷取温度为450℃,卷取后得到屈服460mpa冷冲压桥壳用钢热轧钢带。

[0023]

本实施例屈服460mpa冷冲压桥壳用钢热轧钢带性能指标见表2。

[0024]

实施例3本实施例屈服460mpa冷冲压桥壳用钢热轧钢带度规格为10.5mm,热轧钢带化学成分组成及其质量百分含量见表1,其生产方法包括转炉冶炼、lf炉精炼、板坯连铸、加热、粗轧、精轧、冷却和卷取工序,具体工艺步骤如下所述:(1)转炉冶炼工序:转炉冶炼加入铁水和废钢,总装入量105t;转炉冶炼终点碳0.030%,补吹次数1次,终点静置时间160s,转炉冶炼终点温度1680℃,出钢采用双档(滑板挡渣+挡渣标),减少下渣量;采用高拉补吹法进行吹炼,终点出钢前全部采用后搅操作;(2)lf炉精炼工序:采用石灰、预熔型精炼渣以及萤石进行造渣,炉渣tfe+mno:0.3%;采用铝脱氧工艺,根据进站钢水成分以及目标成分进行合金元素的精确控制;采用电极加热,升温速率6℃/min,成分温度合格以后,喂入实芯钙铝包芯线进行钙处理,出站钙含量20ppm,钙处理结束进行静吹,静吹时间9min,静吹氩气流量控制在30nl/min;(3)板坯连铸工序:连铸坯厚度230mm,连铸坯化学成分组成及其质量百分含量见表1;(4)加热工序:经步进式加热炉加热,在加热炉的总驻炉时间210min,,加热炉均热段加热温度1290℃;(5)粗轧工序:中间坯料厚度38mm,经热卷箱卷取头尾颠倒;(6)精轧工序:精轧入口温度1080℃、终轧温度860℃,经过7道次精轧轧成厚度为10.5mm的钢带;(7)冷却工序:钢带经层流冷却,前部粗调段以41℃/s冷速快冷到710℃,中间空冷4.5s,再经层流冷却,后部精调段以30℃/s冷速快冷到480℃;(8)卷取工序:卷取温度为480℃,卷取后得到屈服460mpa冷冲压桥壳用钢热轧钢带。

[0025]

本实施例屈服460mpa冷冲压桥壳用钢热轧钢带性能指标见表2。

[0026]

实施例4本实施例屈服460mpa冷冲压桥壳用钢热轧钢带度规格为11.0mm,热轧钢带化学成分组成及其质量百分含量见表1,其生产方法包括转炉冶炼、lf炉精炼、板坯连铸、加热、粗轧、精轧、冷却和卷取工序,具体工艺步骤如下所述:(1)转炉冶炼工序:转炉冶炼加入铁水和废钢,总装入量115t;转炉冶炼终点碳0.040%,补吹次数1次,终点静置时间180s,转炉冶炼终点温度1720℃,出钢采用双档(滑板挡渣+挡渣标),减少下渣量;采用高拉补吹法进行吹炼,终点出钢前全部采用后搅操作;(2)lf炉精炼工序:采用石灰、预熔型精炼渣以及萤石进行造渣,炉渣tfe+mno:0.7%;采用铝脱氧工艺,根据进站钢水成分以及目标成分进行合金元素的精确控制;采用电极加热,升温速率5℃/min,成分温度合格以后,喂入实芯钙铝包芯线进行钙处理,出站钙含量18ppm,钙处理结束进行静吹,静吹时间10min,静吹氩气流量控制在40nl/min;(3)板坯连铸工序:连铸坯厚度200mm,连铸坯化学成分组成及其质量百分含量见表1;(4)加热工序:经步进式加热炉加热,在加热炉的总驻炉时间175min,加热炉均热段加热温度1260℃;(5)粗轧工序:中间坯料厚度40mm,经热卷箱卷取头尾颠倒,热卷箱采用直通模式;(6)精轧工序:精轧入口温度1080℃、终轧温度870℃,经过7道次精轧轧成厚度为11.0mm的钢带;

(7)冷却工序:钢带经层流冷却,前部粗调段以43℃/s冷速快冷到720℃,中间空冷4s,再经层流冷却,后部精调段以29℃/s冷速快冷到470℃;(8)卷取工序:卷取温度为470℃,卷取后得到屈服460mpa冷冲压桥壳用钢热轧钢带。

[0027]

本实施例屈服460mpa冷冲压桥壳用钢热轧钢带性能指标见表2。

[0028]

实施例5本实施例屈服460mpa冷冲压桥壳用钢热轧钢带度规格为11.5mm,热轧钢带化学成分组成及其质量百分含量见表1,其生产方法包括转炉冶炼、lf炉精炼、板坯连铸、加热、粗轧、精轧、冷却和卷取工序,具体工艺步骤如下所述:(1)转炉冶炼工序:转炉冶炼加入铁水和废钢,总装入量105t;转炉冶炼终点碳0.040%,补吹次数1次,终点静置时间150s,转炉冶炼终点温度1680℃,出钢采用双档(滑板挡渣+挡渣标),减少下渣量;采用高拉补吹法进行吹炼,终点出钢前全部采用后搅操作;(2)lf炉精炼工序:采用石灰、预熔型精炼渣以及萤石进行造渣,炉渣tfe+mno:0.8%;采用铝脱氧工艺,根据进站钢水成分以及目标成分进行合金元素的精确控制;采用电极加热,升温速率5℃/min,成分温度合格以后,喂入实芯钙铝包芯线进行钙处理,出站钙含量15ppm,钙处理结束进行静吹,静吹时间8min,静吹氩气流量控制在40nl/min;(3)板坯连铸工序:连铸坯厚度210mm,连铸坯化学成分组成及其质量百分含量见表1;(4)加热工序:经步进式加热炉加热,在加热炉的总驻炉时间160min,加热炉均热段加热温度1250℃;(5)粗轧工序:中间坯料厚度42mm,经热卷箱卷取头尾颠倒,热卷箱采用直通模式;(6)精轧工序:精轧入口温度1070℃、终轧温度820℃,经过7道次精轧轧成厚度为11.5mm的钢带;(7)冷却工序:钢带经层流冷却,前部粗调段以45℃/s冷速快冷到690℃,中间空冷5s,再经层流冷却,后部精调段以25℃/s冷速快冷到460℃;(8)卷取工序:卷取温度为460℃,卷取后得到屈服460mpa冷冲压桥壳用钢热轧钢带。

[0029]

本实施例屈服460mpa冷冲压桥壳用钢热轧钢带性能指标见表2。

[0030]

实施例6本实施例屈服460mpa冷冲压桥壳用钢热轧钢带度规格为12.0mm,热轧钢带化学成分组成及其质量百分含量见表1,其生产方法包括转炉冶炼、lf炉精炼、板坯连铸、加热、粗轧、精轧、冷却和卷取工序,具体工艺步骤如下所述:(1)转炉冶炼工序:转炉冶炼加入铁水和废钢,总装入量110t;转炉冶炼终点碳0.030%,补吹次数1次,终点静置时间180s,转炉冶炼终点温度1690℃,出钢采用双档(滑板挡渣+挡渣标),减少下渣量;采用高拉补吹法进行吹炼,终点出钢前全部采用后搅操作;(2)lf炉精炼工序:采用石灰、预熔型精炼渣以及萤石进行造渣,炉渣tfe+mno:0.3%;采用铝脱氧工艺,根据进站钢水成分以及目标成分进行合金元素的精确控制;采用电极加热,升温速率5℃/min,成分温度合格以后,喂入实芯钙铝包芯线进行钙处理,出站钙含量15ppm,钙处理结束进行静吹,静吹时间9min,静吹氩气流量控制在20nl/min;(3)板坯连铸工序:连铸坯厚度225mm,连铸坯化学成分组成及其质量百分含量见表1;(4)加热工序:经步进式加热炉加热,在加热炉的总驻炉时间210min,加热炉均热段加热温度1270℃;

(5)粗轧工序:中间坯料厚度42mm,经热卷箱卷取头尾颠倒,热卷箱采用直通模式;(6)精轧工序:精轧入口温度1060℃、终轧温度840℃,经过7道次精轧轧成厚度为12.0mm的钢带;(7)冷却工序:钢带经层流冷却,前部粗调段以35℃/s冷速快冷到700℃,中间空冷7s,再经层流冷却,后部精调段以29℃/s冷速快冷到460℃;(8)卷取工序:卷取温度为460℃,卷取后得到屈服460mpa冷冲压桥壳用钢热轧钢带。

[0031]

本实施例屈服460mpa冷冲压桥壳用钢热轧钢带性能指标见表2。

[0032]

实施例7本实施例屈服460mpa冷冲压桥壳用钢热轧钢带度规格为12.7mm,热轧钢带化学成分组成及其质量百分含量见表1,其生产方法包括转炉冶炼、lf炉精炼、板坯连铸、加热、粗轧、精轧、冷却和卷取工序,具体工艺步骤如下所述:(1)转炉冶炼工序:转炉冶炼加入铁水和废钢,总装入量108t;转炉冶炼终点碳0.040%,补吹次数1次,终点静置时间160s,转炉冶炼终点温度1660℃,出钢采用双档(滑板挡渣+挡渣标),减少下渣量;采用高拉补吹法进行吹炼,终点出钢前全部采用后搅操作;(2)lf炉精炼工序:采用石灰、预熔型精炼渣以及萤石进行造渣,炉渣tfe+mno:0.4%;采用铝脱氧工艺,根据进站钢水成分以及目标成分进行合金元素的精确控制;采用电极加热,升温速率4℃/min,成分温度合格以后,喂入实芯钙铝包芯线进行钙处理,出站钙含量15ppm,钙处理结束进行静吹,静吹时间9min,静吹氩气流量控制在30nl/min;(3)板坯连铸工序:连铸坯厚度180mm,连铸坯化学成分组成及其质量百分含量见表1;(4)加热工序:经步进式加热炉加热,在加热炉的总驻炉时间220min,加热炉均热段加热温度1300℃;(5)粗轧工序:中间坯料厚度42mm,经热卷箱卷取头尾颠倒,热卷箱采用直通模式;(6)精轧工序:精轧入口温度1020℃、终轧温度830℃,经过7道次精轧轧成厚度为12.7mm的钢带;(7)冷却工序:钢带经层流冷却,前部粗调段以50℃/s冷速快冷到680℃,中间空冷8s,再经层流冷却,后部精调段以35℃/s冷速快冷到430℃;(8)卷取工序:卷取温度为430℃,卷取后得到屈服460mpa冷冲压桥壳用钢热轧钢带。

[0033]

本实施例屈服460mpa冷冲压桥壳用钢热轧钢带性能指标见表2。

[0034]

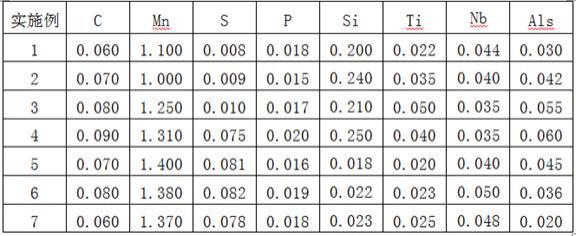

表1 实施例1-7屈服460mpa冷冲压桥壳用钢热轧钢带化学成分组成及其质量百分含量(%)

表2 实施例1-7屈服460mpa冷冲压桥壳用钢热轧钢带的力学性能以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域的普通技术人员应当理解:依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权利要求范围当中。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让