一种弯管过滤式涂层机的制作方法

2021-01-30 03:01:39|

2021-01-30 03:01:39| 260|

260| 起点商标网

起点商标网

[0001]

本实用新型涉及涂层设备技术领域,尤其是指一种弯管过滤式涂层机。

背景技术:

[0002]

真空镀膜技术作为一种产生特定膜层的技术,在现实生产生活中有着广泛的应用。真空镀膜技术有三种形式,即蒸发镀膜、溅射镀膜和离子镀。其中溅射镀膜可以被认为是镀膜技术中最突出的成就之一。它以溅射率高、基材温升低、膜-基结合力好、装置性能稳定、操作控制方便等优点,成为镀膜工业应用领域特别是建筑镀膜玻璃、透明导电膜玻璃、柔性基材卷绕镀等对大面积的均匀性有特别苛刻要求的连续镀膜场合的首选方案。

[0003]

涂层机的靶材离化机构在工作中会产生大量的热量,现有的靶材离化机构的冷却效果差,靶材离化机构所产生的热量会影响整个溅射过程,从而导致镀膜失败。此外,靶材离化机构所产生的热量会影响靶材离化机构内部的零部件,使得靶材离化机构不能正常地工作,甚至会造成靶材离化机构的损坏,增加生产的成本。同时,靶材离化机构的真空管机构均为直管,对某些被离化的杂原子或离子的过滤效果差。

技术实现要素:

[0004]

本实用新型要解决的技术问题是提供一种弯管过滤式涂层机,该涂层机的靶材离化机构通过两种冷却方式分别对靶材夹头机构所夹紧的离化靶材和真空管机构进行冷却,大大地提高了靶材离化机构的冷却效果,保护了靶材离化机构内部的零部件,保证靶材离化机构能稳定地正常工作,降低了靶材离化机构的故障率和维修率,进而降低了生产的成本。同时,靶材夹头机构设置有一段弧形管组件,弧形管组件具有一定的弧度,能更好地将某些被离化的杂原子或离子挡落至弧形管组件的内管上,增加本申请的涂层机的过滤效果。

[0005]

为了解决上述技术问题,本实用新型采用如下技术方案:

[0006]

一种弯管过滤式涂层机,其包括控制柜和真空泵,还包括真空容器、若干个靶材离化机构和若干个离子发生机构;所述真空容器设置有真空内腔,若干个所述离子发生机构分别装设于真空内腔并用于向真空内腔产生离子;若干个所述靶材离化机构分别连接于真空容器;所述真空泵连接于真空容器并用于对真空容器进行抽真空处理;所述真空泵、若干个靶材离化机构和若干个离子发生机构均与控制柜电性连接;

[0007]

所述靶材离化机构包括安装座、引弧机构、驱动机构、靶材夹头机构、冷却机构和真空管机构;所述真空管机构包括弧形管组件和多组直管组件,弧形管组件的两端分别连接有至少一组直管组件;所述弧形管组件和直管组件均包括内管、外管、第一连接块、第二连接块和多个锁紧件;

[0008]

所述真空管机构连接于真空容器,所述内管与真空内腔连通;所述内管的两端分别连接于第一连接块和第二连接块,所述外管的两端分别连接于第一连接块和第二连接块,外管套设于内管的外侧,外管与内管之间设置有第一冷却液腔;

[0009]

所述外管设置有第一进水口和第一出水口,第一进水口和第一出水口均与第一冷却液腔连通;所述第一连接块连接于安装座或相邻弧形管组件的第二连接块或相邻直管组件的第二连接块,所述第二连接块连接于相邻弧形管组件的第一连接块或相邻直管组件的第一连接块,多个锁紧件用于将第一连接块锁紧于安装座,多个锁紧螺钉也用于将第二连接块锁紧于相邻弧形管组件的第一连接块或相邻直管组件的第一连接块;所述外管的外侧套设有电磁感应线圈;

[0010]

所述靶材夹头机构设置于安装座并位于内管的内部,靶材夹头机构用于夹紧待离化靶材;所述冷却机构设置于安装座并用于冷却靶材夹头机构所夹紧的待离化靶材;所述引弧机构转动连接于安装座并位于内管的内部,驱动机构设置于安装座并用于驱动引弧机构转动,引弧机构用于使靶材夹头机构所夹紧的待离化靶材产生弧斑。

[0011]

进一步地,所述冷却机构包括水管套、进水管、出水管、出水管锁紧组件和热交换座,所述热交换座设置于安装座的一侧并位于内管的内部,水管套和出水管锁紧组件设置于安装座的另一侧;所述水管套设置有第二进水口和第二出水口,所述热交换座设置有第一容置腔、第二容置腔和通孔,通孔连通第一容置腔和第二容置腔,所述热交换座与靶材夹头机构连接,所述第一容置腔位于热交换座靠近靶材夹头机构的一端;所述出水管套设于进水管的外侧,进水管与出水管之间设置有流通间隙;所述安装座设置有第一安装孔,第一安装孔贯穿安装座,所述进水管的一端连接于水管套,进水管的另一端穿经第一安装孔并连接于热交换座,进水管连通第二进水口和第一容置腔;所述出水管的一端连接于水管套,出水管的另一端穿经第一安装孔并连接于热交换座,出水管连通第二出水口和第二容置腔;所述出水管锁紧组件用于将出水管锁紧于安装座。

[0012]

进一步地,所述水管套设置有第三容置腔和第四容置腔,第四容置腔连通第三容置腔和外界;所述第二进水口与第三容置腔连通,所述第二出水口与第四容置腔连通;所述第三容置腔的内壁设置有第一内螺纹,进水管的外壁设置有用于与第一内螺纹螺纹连接的第一外螺纹;所述第四容置腔的内壁设置有第二内螺纹,出水管的外壁设置有用于与第二内螺纹螺纹连接的第二外螺纹。

[0013]

进一步地,所述弧形管组件或/和直管组件的内管的内部间隔设置有多个挡料板。

[0014]

进一步地,所述靶材夹头机构包括夹头底座和夹头座,所述夹头底座连接于安装座,夹头座连接于夹头底座远离安装座的一端,夹头座用于夹紧待离化靶材;所述夹头底座开设有冷却机构容置腔,所述热交换座位于冷却机构容置腔内并抵触着夹头座的底部。

[0015]

进一步地,所述离子发生机构包括装配基体、正极载件、负极载件、气腔基件和冷却组件,装配基体安装于真空内腔内,负极载件安装于装配基体的顶部,所述冷却组件安装于负极载件的底部并用于对负极载件进行冷却,气腔基件设置于正极载件与负极载件之间;所述气腔基件设置有离子发生腔和多个离子发射通孔,多个离子发射通孔分别与离子发生腔连通。

[0016]

进一步地,所述冷却组件包括冷却托件、第三进水口和第三出水口;冷却托件安装于负极载件的底部,冷却托件与负极载件围设形成第二冷却液腔,第三进水口和第三出水口分别设置于冷却托件的两端,第三进水口和第三出水口分别与第二冷却液腔连通;所述正极载件安装有电极接线柱,电极接线柱用于接入外界的电源正极;所述负极载件用于接入外界的电源负极。

[0017]

进一步地,所述离子发生机构还包括冷却围板,冷却围板的中部设置有第二安装孔,气腔基件经由第二安装孔安装于冷却围板;冷却围板的底部设置有注液棒,注液棒设置有第一进液通道和第一出液通道,冷却围板的顶部设置有冷却环槽,第一进液通道和第一出液通道均与冷却环槽连通,冷却环槽用于对气腔基件冷却;注液棒的外侧套设有用于保护注液棒的绝缘部件。

[0018]

进一步地,所述离子发生机构还包括多个磁性部件,所述气腔基件设置有多个限位孔,多个限位孔呈环形阵列以形成限位孔环;多个离子发射通孔呈直线阵列,多个离子发射通孔均位于限位孔环的内部,多个磁性部件与多个限位孔一一对应装配。

[0019]

进一步地,所述真空容器还包括容器本体、挡门、加热棒和气体供应管;所述挡门转动安装于容器本体,挡门用于开启或关闭容器本体的真空内腔;挡门设置有安装槽位,离子发生机构安装于安装槽位,加热棒的数量为多个,多个加热棒呈环形阵列设置于真空内腔,气体供应管设置于真空内腔并用于向离子发生机构供应气体。

[0020]

本实用新型的有益效果:实际工作中,先根据生产的需要在弧形管组件的两端安装一组或多组直管组件,从而连接成真空管机构,然后再将真空管机构连接于安装座,从而连接成靶材离化机构。然后将若干个靶材离化机构分别连接于真空容器,然后再将待离化靶材装入靶材夹头机构,靶材夹头机构将待离化靶材夹紧。然后再把若干个离子发生机构和基材(工件)分别装设于真空内腔内。若干个靶材离化机构和若干个离子发生机构安装完成后,真空泵再对真空容器和内管的内部进行抽真空处理,然后往内管的内部充入惰性气体。靶材夹头机构接阴极,引弧机构与引弧电路电性连接,引弧电路为常规的电路,引弧机构所输出的电流击中靶材夹头机构所夹紧的待离化靶材以使待离化靶材的表面产生弧斑。电磁感应线圈通电后,真空管机构的附近就会产生一个磁场,靶材夹头机构所夹紧的待离化靶材被离化出带电的靶材原子后,带电的靶材原子在磁场力的作用下沿着特定路径溅射到真空内腔内的基材(工件)的表面并沉积形成镀层。同时,在弧形管组件和磁场的筛选作用下,某些被离化的杂原子或离子会抛落至弧形管组件的内管或/和直管组件的内管上,而且由于弧形管组件具有一定的弧度,能更好地将某些被离化的杂原子或离子挡落至弧形管组件的内管上,增加本申请的涂层机的过滤效果。同时,靶材离化机构在工作的过程中会产生大量的热量,为了降低靶材离化机构的温度,一方面,冷却机构会通入冷却液对靶材夹头机构所夹紧的离化靶材进行冷却处理;另一方面,外界的水泵将外界的水箱的冷却液经由第一进水口输送至冷却液腔,冷却液腔内的冷却液对真空管机构进行冷却,同时,冷却液腔内的冷却液经由第一出水口排出至外界的水箱,从而实现冷却液的循环使用。控制柜能控制真空泵、若干个靶材离化机构和若干个离子发生机构自动化地工作。

[0021]

本申请的靶材离化机构通过两种冷却方式分别对靶材夹头机构所夹紧的离化靶材和真空管机构进行冷却,大大地提高了靶材离化机构的冷却效果,保护了靶材离化机构内部的零部件,保证靶材离化机构能稳定地正常工作,降低了靶材离化机构的故障率和维修率,进而降低了生产的成本。同时,靶材夹头机构设置有一段弧形管组件,弧形管组件具有一定的弧度,能更好地将某些被离化的杂原子或离子挡落至弧形管组件的内管上,增加本申请的涂层机的过滤效果。

附图说明

[0022]

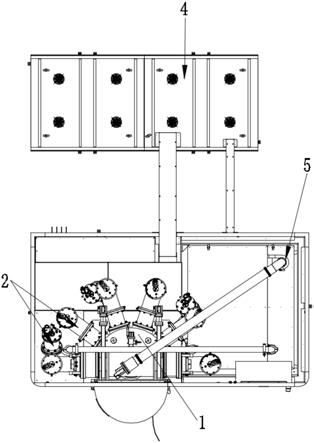

图1为本实用新型的结构示意图。

[0023]

图2为本实用新型的靶材离化机构的结构示意图。

[0024]

图3为本实用新型的引弧机构、靶材夹头机构和冷却机构的结构示意图。

[0025]

图4为本实用新型的水管套的结构示意图。

[0026]

图5为本实用新型的离子发生机构的立体结构示意图。

[0027]

图6为本实用新型的离子发生机构的剖视图一。

[0028]

图7为本实用新型的离子发生机构的剖视图二。

[0029]

图8为本实用新型的气腔基件、离子发射通孔、限位孔和限位孔环的结构示意图。

[0030]

图9为本实用新型的冷却围板的立体结构示意图。

[0031]

图10为本实用新型的真空容器的立体结构示意图。

[0032]

附图标记说明:

[0033]

真空容器1;真空内腔11;容器本体12;挡门13;加热棒14;气体供应管15;安装槽位16;靶材离化机构2;安装座21;引弧机构22;引弧头221;引弧头连接杆222;驱动机构23;靶材夹头机构24;夹头底座241;绝缘套2411;夹头座242;夹头座密封圈2421;冷却机构25;水管套251;第二进水口2511;第二出水口2512;第三容置腔2513;第四容置腔2514;水管套密封圈2515;密封压持套2516;密封圈锁紧套2517;进水管252;出水管253;限位螺母2531;出水管锁紧组件254;出水管螺纹座2541;热交换座255;第一容置腔2551;第二容置腔2552;通孔2553;真空管机构26;内管261;外管262;第一连接块263;第二连接块264;锁紧螺钉265;第一冷却液腔266;电磁感应线圈267;弧形管组件27;挡料板271;直管组件28;离子发生机构3;装配基体31;正极载件32;负极载件33;气腔基件34;冷却组件35;离子发生腔36;离子发射通孔37;冷却托件38;第三进水口39;第三出水口310;第二冷却液腔311;冷却托件密封圈312;充气嘴313;电极接线柱314;冷却围板315;第二安装孔316;注液棒317;第一进液通道318;第一出液通道319;冷却环槽320;绝缘部件321;限位孔323;限位孔环324;控制柜4;真空泵5。

具体实施方式

[0034]

为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

[0035]

如图1、图2、图3、图5和图10所示,本实用新型提供的一种弯管过滤式涂层机,其包括控制柜4和真空泵5,还包括真空容器1、若干个靶材离化机构2和若干个离子发生机构3;

[0036]

所述真空容器1设置有真空内腔11,若干个所述离子发生机构3分别装设于真空内腔11并用于向真空内腔11产生离子;若干个所述靶材离化机构2分别连接于真空容器1;所述真空泵5连接于真空容器1并用于对真空容器1进行抽真空处理;所述真空泵5、若干个靶材离化机构2和若干个离子发生机构3均与控制柜4电性连接;

[0037]

所述靶材离化机构2包括安装座21、引弧机构22、驱动机构23、靶材夹头机构24、冷却机构25和真空管机构26;所述真空管机构26包括弧形管组件27和多组直管组件28,弧形管组件27的两端分别连接有至少一组直管组件28;所述弧形管组件27和直管组件28均包括内管261、外管262、第一连接块263、第二连接块264和多个锁紧件265;

[0038]

所述真空管机构26连接于真空容器1,所述内管261与真空内腔11连通;所述内管261的两端分别连接于第一连接块263和第二连接块264,所述外管262的两端分别连接于第一连接块263和第二连接块264,外管262套设于内管261的外侧,外管262与内管261之间设置有第一冷却液腔266;

[0039]

所述外管262设置有第一进水口(图中未标示)和第一出水口(图中未标示),第一进水口和第一出水口均与第一冷却液腔266连通;所述第一连接块263连接于安装座21或相邻弧形管组件27的第二连接块264或相邻直管组件28的第二连接块264,所述第二连接块264连接于相邻弧形管组件27的第一连接块263或相邻直管组件28的第一连接块263,多个锁紧件265用于将第一连接块263锁紧于安装座21,多个锁紧螺钉265也用于将第二连接块264锁紧于相邻弧形管组件27的第一连接块263或相邻直管组件28的第一连接块263;所述外管262的外侧套设有电磁感应线圈267;优选地,所述锁紧件265为锁紧螺钉。

[0040]

所述靶材夹头机构24设置于安装座21并位于内管261的内部,靶材夹头机构24用于夹紧待离化靶材;所述冷却机构25设置于安装座21并用于冷却靶材夹头机构24所夹紧的待离化靶材;所述引弧机构22转动连接于安装座21并位于内管261的内部,驱动机构23设置于安装座21并用于驱动引弧机构22转动,引弧机构22用于使靶材夹头机构24所夹紧的待离化靶材产生弧斑。

[0041]

溅射原理:先让惰性气体(通常为ar气)产生辉光放电现象产生带电的离子,在真空室内用正离子(通常是ar+)轰击阴极(沉积材料做的靶材);带电离子经电场加速后撞击靶材的表面,使靶材原子被轰击而飞出来,同时产生二次电子,二次电子再撞击气体原子从而形成更多的带电离子;靶材原子携带着足够的动能溅射到达基材(工件)的表面进行沉积形成镀层。靶材原子经过等离子区并受高能电子的轰击碰撞后,部分靶材原子会被离化,被离化的靶材原子并不一定是单个离子状态,而通常是以团状为主。

[0042]

实际工作中,先根据生产的需要在弧形管组件27的两端连接一组或多组直管组件28,从而连接成真空管机构26。当弧形管组件27的其中一端连接有两组直管组件28时,那么一组直管组件28的第一连接块263就与相邻直管组件28的第二连接块264连接,从而使相邻两组直管组件28连接起来。然后再将真空管机构26连接于安装座21,从而连接成靶材离化机构2。然后将若干个靶材离化机构2分别连接于真空容器1,然后再将待离化靶材装入靶材夹头机构24,靶材夹头机构24将待离化靶材夹紧。然后再把若干个离子发生机构3和基材(工件)分别装设于真空内腔11内。若干个靶材离化机构2和若干个离子发生机构3安装完成后,真空泵5再对真空容器1和内管261的内部进行抽真空处理,然后往内管261的内部充入惰性气体。靶材夹头机构24接阴极,引弧机构22与引弧电路电性连接,引弧电路为常规的电路,引弧机构22所输出的电流击中靶材夹头机构24所夹紧的待离化靶材以使待离化靶材的表面产生弧斑。电磁感应线圈267通电后,真空管机构26的附近就会产生一个磁场,靶材夹头机构24所夹紧的待离化靶材被离化出带电的靶材原子后,带电的靶材原子在磁场力的作用下沿着特定路径溅射到真空内腔11内的基材(工件)的表面并沉积形成镀层。同时,在弧形管组件27和磁场的筛选作用下,某些被离化的杂原子或离子会抛落至弧形管组件27的内管261或/和直管组件28的内管261上,而且由于弧形管组件27具有一定的弧度,能更好地将某些被离化的杂原子或离子挡落至弧形管组件27的内管261上,增加本申请的涂层机的过滤效果。同时,靶材离化机构2在工作的过程中会产生大量的热量,为了降低靶材离化机构2

的温度,一方面,冷却机构25会通入冷却液对靶材夹头机构24所夹紧的离化靶材进行冷却处理;另一方面,外界的水泵将外界的水箱的冷却液经由第一进水口输送至冷却液腔266,冷却液腔266内的冷却液对真空管机构26进行冷却,同时,冷却液腔266内的冷却液经由第一出水口排出至外界的水箱,从而实现冷却液的循环使用。控制柜4能控制真空泵5、若干个靶材离化机构2和若干个离子发生机构3自动化地工作。

[0043]

本申请的靶材离化机构2通过两种冷却方式分别对靶材夹头机构24所夹紧的离化靶材和真空管机构26进行冷却,大大地提高了靶材离化机构2的冷却效果,保护了靶材离化机构2内部的零部件,保证靶材离化机构2能稳定地正常工作,降低了靶材离化机构2的故障率和维修率,进而降低了生产的成本。同时,由于弧形管组件27具有一定的弧度,所以能更好地将某些被离化的杂原子或离子挡落至弧形管组件27的内管261上,增加本申请的涂层机的过滤效果。

[0044]

具体的,所述引弧机构22包括引弧头221和引弧头连接杆222,引弧头连接杆222的一端转动连接于安装座21,引弧头连接杆222的另一端连接于引弧头221;驱动机构23用于驱动引弧头连接杆222转动。实际工作中,驱动机构23驱动引弧头连接杆222转动,转动的引弧头连接杆222带动引弧头221转动,当引弧头221转动至靶材夹头机构24所夹紧的待离化靶材的表面时,引弧头221就会输出电流击中靶材夹头机构24所夹紧的待离化靶材以使待离化靶材的表面产生弧斑。当引弧头221不工作时,驱动机构23驱动引弧头连接杆222转动以带动引弧头221转动至待工作位置。引弧机构22的结构简单,可控性高。

[0045]

如图3所示,本实施例中,所述冷却机构25包括水管套251、进水管252、出水管253、出水管锁紧组件254和热交换座255,所述热交换座255设置于安装座21的一侧并位于内管261的内部,水管套251和出水管锁紧组件254设置于安装座21的另一侧;所述水管套251设置有第二进水口2511和第二出水口2512,所述热交换座255设置有第一容置腔2551、第二容置腔2552和通孔2553,通孔2553连通第一容置腔2551和第二容置腔2552,所述热交换座255与靶材夹头机构24连接,所述第一容置腔2551位于热交换座255靠近靶材夹头机构24的一端;所述出水管253套设于进水管252的外侧,进水管252与出水管253之间设置有流通间隙(图中未标示);所述安装座21设置有第一安装孔(图中未标示),第一安装孔贯穿安装座21,所述进水管252的一端连接于水管套251,进水管252的另一端穿经第一安装孔并连接于热交换座255,进水管252连通第二进水口2511和第一容置腔2551;所述出水管253的一端连接于水管套251,出水管253的另一端穿经第一安装孔并连接于热交换座255,出水管253连通第二出水口2512和第二容置腔2552;所述出水管锁紧组件254用于将出水管253锁紧于安装座21。

[0046]

实际工作中,外界的水泵将外界的水箱的冷却液经由第二进水口2511和进水管252输送至第一容置腔2551,第一容置腔2551内的冷却液经由热交换座255吸收靶材夹头机构24的热量,从而降低靶材夹头机构24的温度,保证靶材夹头机构24能稳定地正常工作,延长靶材夹头机构24的使用寿命,降低靶材夹头机构24的故障率和维修率,进而降低生产的成本。同时,第一容置腔2551内的冷却液经由通孔2553流入第二容置腔2552,第二容置腔2552内的冷却液经由出水管253和第二出水口2512排出至外界的水箱。本申请的热交换座255设置有第一容置腔2551和第二容置腔2552,能最大程度地保证输送至第一容置腔2551的冷却液的温度是最低的,从而提高了靶材夹头机构24的冷却效果。如果热交换座255只设

置有一个容置腔,那么新流入容置腔的冷却液就会与容置腔内原有的冷却液混合,由于容置腔内原有的冷却液已经吸收靶材夹头机构24的热量,两者混合后,容置腔内的冷却液的温度就会偏高,降低了容置腔内的冷却液的冷却效果。本申请的冷却机构25的结构设计合理,冷却机构25对靶材夹头机构24的冷却效果好。

[0047]

具体的,所述出水管锁紧组件254包括出水管螺纹座2541,出水管螺纹座2541连接于安装座21,出水管螺纹座2541设置有出水管螺纹孔(图中未标示),出水管螺纹孔贯穿出水管螺纹座2541,出水管螺纹孔的内壁设置有第四内螺纹(图中未标示);所述出水管253的外壁设置有用于与第四内螺纹螺纹连接的第四外螺纹(图中未标示)。实际工作中,出水管253经由第四外螺纹与第四内螺纹的螺纹配合连接于出水管螺纹座2541,便于出水管253的安装与拆卸,同时,水管锁紧组件254能将冷却机构25稳固地安装于安装座21,保证了冷却机构25能稳定地工作。

[0048]

如图3和图4所示,本实施例中,所述水管套251设置有第三容置腔2513和第四容置腔2514,第四容置腔2514连通第三容置腔2513和外界;所述第二进水口2511与第三容置腔2513连通,所述第二出水口2512与第四容置腔2514连通;所述第三容置腔2513的内壁设置有第一内螺纹(图中未标示),进水管252的外壁设置有用于与第一内螺纹螺纹连接的第一外螺纹(图中未标示);所述第四容置腔2514的内壁设置有第二内螺纹(图中未标示),出水管253的外壁设置有用于与第二内螺纹螺纹连接的第二外螺纹(图中未标示)。

[0049]

实际工作中,将进水管252插装入出水管253的内部后,进水管252的一端经由第一外螺纹与第一内螺纹的螺纹配合连接于水管套251,第二进水口2511经由第三容置腔2513与进水管252连通;出水管253的一端经由第二外螺纹与第二内螺纹的螺纹配合连接于水管套251,第二出水口2512经由第四容置腔2514与出水管253连通。本申请的水管套251、进水管252和出水管253的安装和拆卸方便,同时,第二进水口2511和第二出水口2512均可拆卸地连接于水管套251,当水管套251、第二进水口2511、第二出水口2512、进水管252或出水管253某个部件出现问题时,只需要更换对应的部件,维修方便,而且维修成本也低。

[0050]

具体的,所述水管套251设置有水管套密封圈2515、密封压持套2516和密封圈锁紧套2517;所述水管套密封圈2515和密封压持套2516分别套设于出水管253的外壁,密封压持套2516用于将水管套密封圈2515压持于水管套251;所述密封圈锁紧套2517的内壁设置有第三内螺纹(图中未标示),水管套251的外壁设置有用于与第三内螺纹螺纹连接的第三外螺纹(图中未标示);所述密封圈锁紧套2517卡扣着密封压持套2516并用于将密封压持套2516锁紧于水管套251。实际工作中,先将水管套密封圈2515和密封压持套2516分别套设于出水管253的外壁,然后将出水管253连接于水管套251,出水管253和水管套251连接后,密封圈锁紧套2517经由第三内螺纹与第三外螺纹的螺纹配合连接于水管套251,进而将密封压持套2516和水管套密封圈2515锁紧于水管套251。水管套密封圈2515用于密封出水管253和水管套251之间的间隙,防止出水管253和水管套251之间出现漏水的情况。

[0051]

如图2所示,本实施例中,所述弧形管组件27或/和直管组件28的内管261的内部间隔设置有多个挡料板271。实际工作中,弧形管组件27或/和直管组件28的内管261的多个挡料板271能有效地将某些被离化的杂原子或离子挡落至弧形管组件27或/和直管组件28的内管261上,增加本申请的涂层机的过滤效果。

[0052]

如图2和图3所示,本实施例中,所述靶材夹头机构24包括夹头底座241和夹头座

242,所述夹头底座241连接于安装座21,夹头座242连接于夹头底座241远离安装座21的一端,夹头座242用于夹紧待离化靶材;所述夹头底座241开设有冷却机构容置腔(图中未标示),所述热交换座255位于冷却机构容置腔内并抵触着夹头座242的底部。靶材夹头机构24的结构紧凑,夹头座242能有效地夹紧待离化靶材。优选的,夹头底座241由绝缘材料制造而成,能有效地防止引弧机构22所输出的电流传递至安装座21而出现漏电的现象,保证生产的安全性。

[0053]

具体的,所述热交换座255和夹头座242之间设置有夹头座密封圈2421,夹头座密封圈2421用于密封热交换座255和夹头座242之间的间隙,密封性好。实际工作中,夹头座密封圈2421能防止热交换座255和夹头座242之间出现漏水的情况。

[0054]

具体的,所述夹头底座241设置有绝缘套2411,绝缘套2411套设于夹头座242的外侧。实际工作中,绝缘套2411能保护夹头座242及设置于夹头座242内部的冷却机构25,能有效地防止引弧机构22所输出的电流对夹头座242及设置于夹头座242内部的冷却机构25造成破坏。

[0055]

具体的,所述出水管253的外壁连接有限位螺母2531,限位螺母2531位于冷却机构容置腔内,限位螺母2531用于抵触夹头底座241。实际工作中,限位螺母2531能限定出水管253在冷却机构容置腔内的位置,便于出水管253的安装定位。优选的,所述限位螺母2531为铜螺母。铜螺母具有很好的延展性,由于靶材离化机构2在工作的过程中会产生大量的热,出水管253可能会出现热胀冷缩的情况,铜螺母能很好地跟随着出水管253的变化而变化,防止出水管253或限位螺母2531出现损坏。

[0056]

如图5至图7所示,本实施例中,所述离子发生机构3包括装配基体31、正极载件32、负极载件33、气腔基件34和冷却组件35,装配基体31安装于真空内腔11内,负极载件33安装于装配基体31的顶部,所述冷却组件35安装于负极载件33的底部并用于对负极载件33进行冷却,正极载件32和负极载件33通电后,正极载件32和负极载件33之间会产生电场,气腔基件34设置于正极载件32与负极载件33之间;所述气腔基件34设置有离子发生腔36和多个离子发射通孔37,多个离子发射通孔37分别与离子发生腔36连通。

[0057]

实际工作中,对离子发生腔36充入气体,在正极载件32和负极载件33之间的电场的作用下离子发生腔36的气体被击穿,而呈现气体放电的物理现象,即辉光放电现象,气体放电形成的等离子体,等离子体是一种电离气体,是离子、电子和高能原子等的集合体,正离子和电子总是成对的出现,总数大致相等,整体呈准电中性,它是一种由带电粒子组成的电离状态,称为物质的第四态-等离子态。在溅射镀膜过程中,气体和靶材金属原子被高能电子撞击电离为由电子、气体离子和金属离子等导电粒子组成的等离子体。等离子体从离子发射通孔37移动至真空内腔11,作为溅射镀膜过程的轰击粒子。在气体放电的过程中负极载件33处于超级高温状态,从冷却组件35导入流动的冷却液,以对负极载件33和气腔基件34进行有效、快速的降温。

[0058]

如图6和图7所示,本实施例中,所述冷却组件35包括冷却托件38、第三进水口39和第三出水口310;冷却托件38安装于负极载件33的底部,冷却托件38与负极载件33围设形成第二冷却液腔311,第三进水口39和第三出水口310分别设置于冷却托件38的两端,第三进水口39和第三出水口310分别与第二冷却液腔311连通;所述正极载件32安装有电极接线柱314,电极接线柱314用于接入外界的电源正极;所述负极载件33用于接入外界的电源负极;

具体的,冷却托件38和负极载件33之间安装有冷却托件密封圈312,冷却托件密封圈312用于密封冷却托件38和负极载件33之间的间隙。通电时,正极载件32与负极载件33之间产生电场。具体的,冷却液从第三进水口39导入第二冷却液腔311内,直接与负极载件33接触,第二冷却液腔311内的冷却液从第三出水口310流出,冷却液处于实时流动的状态,使得负极载件33能够有效、快速的降温,延长使用寿命。冷却液导入第二冷却液腔311后,冷却托件密封圈312用于防止冷却液溢出第二冷却液腔311,进一步防止造成冷却液浪费和污染其它零部件。电极接线柱314接入外界的电源正极,负极载件33接入外界的电源负极,正极载件32与负极载件33通电后为离子发生腔36提供电场。所述负极载件33安装有充气嘴313,所述充气嘴313与离子发生腔36连通,充气嘴313与外界的充气装置连接,为离子发生腔36供应足够的气体。保证工作能稳定地进行。

[0059]

如图7和图9所示,本实施例中,所述离子发生机构3还包括冷却围板315,冷却围板315的中部设置有第二安装孔316,气腔基件34经由第二安装孔316安装于冷却围板315;冷却围板315的底部设置有注液棒317,注液棒317设置有第一进液通道318和第一出液通道319,冷却围板315的顶部设置有冷却环槽320,第一进液通道318和第一出液通道319均与冷却环槽320连通,实际工作中,冷却液依次流经第一进液通道318、冷却环槽320和第一出液通道319,冷却环槽320用于对气腔基件34冷却;注液棒317的外侧套设有用于保护注液棒317的绝缘部件321。具体的,第二安装孔316的形状与气腔基件34的形状相匹配,气腔基件34位于冷却围板315中部。冷却环槽320所在平面与注液棒317的轴向中心线垂直设置,冷却组件35对负极载件33冷却,由于气腔基件34位于负极载件33上,因此冷却组件35能够对气腔基件34的底部进行冷却,冷却环槽320用于对气腔基件34的边缘处冷却。冷却组件35和冷却环槽320同时对气腔基件34的多处进行冷却,能够加强冷却效果,保证气体在离子发生腔36内放电形成的等离子体的过程顺利进行。由于注液棒317设置于负极载件33与正极载件32之间,容易被击穿烧损,绝缘部件321能够使得注液棒317处于被绝缘状态,有效保护注液棒317,延长使用寿命。

[0060]

如图7和图8所示,本实施例中,所述离子发生机构3还包括多个磁性部件(图中未示出),所述气腔基件34设置有多个限位孔323,多个限位孔323呈环形阵列以形成限位孔环324;多个离子发射通孔37呈直线阵列,多个离子发射通孔37均位于限位孔环324的内部,多个磁性部件与多个限位孔323一一对应装配。具体的,磁性部件用于控制离子从离子发射通孔37发射出去的速度,通过控制磁性部件与离子发射通孔37的位置关系,改变离子的运动方向和轨迹,使其作为溅射镀膜过程的轰击粒子,轰击靶材的效果好,提高靶材的利用率。

[0061]

如图10所示,本实施例中,所述真空容器1还包括容器本体12、挡门13、加热棒14和气体供应管15;所述挡门13转动安装于容器本体12,挡门13用于开启或关闭容器本体12的真空内腔11;挡门13设置有安装槽位16,离子发生机构3安装于安装槽位16,加热棒14的数量为多个,多个加热棒14呈环形阵列设置于真空内腔11,多个加热棒14用于向真空内腔11提供热量,使得真空内腔11的热量分布均匀,气体供应管15设置于真空内腔11并用于向离子发生机构3供应气体。挡门13能便于操作人员取放工件。加热棒14用于控制真空内腔11的温度,以满足各种不同工件的镀层要求。

[0062]

本实施例中的所有技术特征均可根据实际需要而进行自由组合。

[0063]

上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以其它方

式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让