一种传动轴的淬火设备的制作方法

2021-01-30 03:01:58|

2021-01-30 03:01:58| 222|

222| 起点商标网

起点商标网

[0001]

本发明涉及金属加工技术领域,具体为一种传动轴的淬火设备。

背景技术:

[0002]

金属加工是进行金属锻造过程中必不可少的一项工艺,通过淬火锻造过的金属,可以通过该步骤加强其表面的硬度以及耐磨性,有利于后续将金属加工成各种的机械材料,使其的内模型以及高强度能够发挥到作用,但是现有的淬火方法还是存在以下问题;1、在对传动轴的传统淬火工作中,还需要人工进行夹取并放置在淬冷介质当中完成淬火工艺,那么在进行放置的过程中,就很有可能出现传动轴脱落的问题,同时高温的传动轴在掉落过程中很有可能对工作人员造成伤害;2、在传统淬火工艺流程中,还需要将需要进行淬火的零部件进行逐个淬火,那么在工作进行中就不得不需要人工将不同的零部件来回进行传输,这样不仅增加了淬火所需的时间,同时还增加了人工的消耗。

[0003]

所以我们提出了一种传动轴的淬火设备,以便于解决上述中提出的问题。

技术实现要素:

[0004]

本发明的目的在于提供一种传动轴的淬火设备,以解决上述背景技术提出的在对传动轴的传统淬火工作中,进行放置的过程中,就很有可能出现传动轴脱落的问题,同时高温的传动轴在掉落过程中很有可能对工作人员造成伤害,还需要将需要进行淬火的零部件进行逐个淬火,这样不仅增加了淬火所需的时间,同时还增加了人工的消耗的问题。

[0005]

为实现上述目的,本发明提供如下技术方案:一种传动轴的淬火设备,包括滑动器、传动轴本体、顶置夹具、电磁加热器、底置夹具和淬冷介质池,所述滑动器的顶部设置有顶置夹具,且顶置夹具的左侧连接传动轴本体,并且顶置夹具的下方设置有电磁加热器,同时电磁加热器的下方设置有底置夹具,所述底置夹具与滑动器连接,且滑动器的下方设置有淬冷介质池。

[0006]

优选的,所述滑动器包括底座、电机、第一锥形齿轮、第二锥形齿轮、螺杆、顶部安装板、滑杆和第一撞锥,且底座的顶部设置有电机,且电机的左侧安装有第一锥形齿轮,并且第一锥形齿轮的底部与第二锥形齿轮连接,同时第二锥形齿轮设置在螺杆的中心位置上,所述螺杆的顶端设置有顶部安装板,且顶部安装板的底面设置有第一撞锥,并且顶部安装板的底面连接滑杆的顶端,同时滑杆的底端与底座连接。

[0007]

优选的,所述底座与电机的连接方式为固定连接,且第一锥形齿轮与第二锥形齿轮的旋转方向互相垂直,并且第二锥形齿轮与螺杆构成一体化结构,所述螺杆的长度等于滑杆的长度,且滑杆与顶部安装板和底座的连接方式为固定连接。

[0008]

优选的,所述顶置夹具包括顶置滑筒、第一滑槽、推力弹簧、第一滑条、第一拉杆、第一抓取器、第二撞锥和压块,且顶置滑筒的内部开设有第一滑槽,并且第一滑槽的右侧连接推力弹簧的一端,同时推力弹簧的另一端连接第一滑条,所述第一滑条的左侧与第一拉

杆的右侧连接,且第一拉杆的左端与第一抓取器连接,所述第一滑条设置在顶置滑筒的内部,且顶置滑筒的左侧底部设置有压块,并且顶置滑筒的底面设置有第二撞锥。

[0009]

优选的,所述顶置滑筒的内壁直径等于滑杆的直径,且第一滑槽与第一滑条的连接方式为滑动连接,并且第一滑条与第一拉杆的连接方式为旋转连接,同时顶置滑筒、第二撞锥与压块构成一体化结构。

[0010]

优选的,所述底置夹具包括底置滑筒、第二滑槽、拉力弹簧、第二滑条、限位块、限位孔、固定块插条、第二抓取器、第二拉杆、反向螺母、和第三撞锥,且底置滑筒的内部开设有第二滑槽且第二滑槽连接拉力弹簧的一端,并且拉力弹簧的另一端与第二滑条的左侧连接,同时第二滑条的左侧设置有有限位块,所述限位块上开设有限位孔,且限位孔位移底置滑筒的内部,并且底置滑筒的左侧设置有固定块,同时固定块的内壁与插条连接,所述插条的左侧设置有第二抓取器,且第二抓取器的左端与第二拉杆连接,并且第二抓取器的另一端连接第二滑条,所述底置滑筒的右侧设置有反向螺母,且底置滑筒的顶面设置有第三撞锥。

[0011]

优选的,所述第二滑槽和第二滑条与拉力弹簧的连接方式为固定连接,且第二滑槽与第二滑条的连接方式为滑动连接,并且第二滑条与限位块构成一体化结构,同时限位块与底置滑筒的连接方式为滑动连接,所述限位块上所开设的限位孔内壁截面形状与插条的截面形状相等,且限位孔的截面面积大于插条的截面面积,并且第二滑条与第二抓取器的连接方式为旋转连接。

[0012]

优选的,所述底座与螺杆的连接方式为旋转连接,且螺杆与反向螺母的连接方式为螺纹连接,并且螺杆的直径等于反向螺母的内壁直径,同时反向螺母与底置滑筒构成一体化结构,所述底置滑筒的厚度小于限位孔的最右侧距离第二滑条最左侧的距离,且与限位孔连接的插条长度大于底置滑筒的长度。

[0013]

优选的,所述电磁加热器的厚度小于第一拉杆到第二拉杆的距离,第一抓取器的中心位置距离顶置滑筒最左侧的长度大于电磁加热器所在圆的圆心距离顶置滑筒最左侧的长度。

[0014]

与现有技术相比,本发明的有益效果是:该新材料板清洁装置;1、通过顶置夹具与底置夹具的衔接工作,可以有力的将传动轴进行递进淬火动作,同时还有利于减少人工的消耗,使得淬火所需的时间减少,同时还有利于增加产品的产出;2、该装置通过滑动器与顶置夹具和底置夹具的联动,可以极大地减少工作人员对所需淬火的传动轴接触的步骤,避免了传动轴因为操作失误所产生的的脱落,使工作的安全性得到保障;3、该装置各个部件之间具有很强联动性,在可以灵活进行淬火工作的同时还兼顾了稳定性,使该装置可以长久的进行淬火工作,同时还有效的加拿少了人工的消耗,使多余的人工可以进行其他方面的工作。

附图说明

[0015]

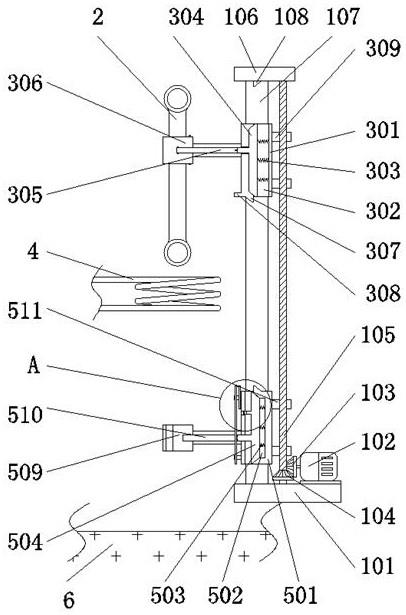

图1为本发明整体正视剖面结构示意图;图2为本发明整体正视结构示意图;图3为本发明1中a处放大结构示意图;

图4为本发明整体顶视结构示意图;图5为本发明滑杆与第三撞锥三维结构示意图;图6为本发明滑杆与第一抓取器截面结构示意图。

[0016]

图中:1、滑动器;101、底座;102、电机;103、第一锥形齿轮;104、第二锥形齿轮;105、螺杆;106、顶部安装板;107、滑杆;108、第一撞锥;2、传动轴本体;3、顶置夹具;301、顶置滑筒;302、第一滑槽;303、推力弹簧;304、第一滑条;305、第一拉杆;306、第一抓取器;307、第二撞锥;308、压块;4、电磁加热器;5、底置夹具;501、底置滑筒;502、第二滑槽;503、拉力弹簧;504、第二滑条;505、限位块;506、限位孔;507、固定块;508、插条;509、第二抓取器;510、第二拉杆;511、反向螺母;512、第三撞锥;6、淬冷介质池。

具体实施方式

[0017]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0018]

请参阅图1-6,本发明提供一种技术方案:一种传动轴的淬火设备,包括滑动器1、传动轴本体2、顶置夹具3、电磁加热器4、底置夹具5和淬冷介质池6,滑动器1的顶部设置有顶置夹具3,且顶置夹具3的左侧连接传动轴本体2,并且顶置夹具3的下方设置有电磁加热器4,同时电磁加热器4的下方设置有底置夹具5,底置夹具5与滑动器1连接,且滑动器1的下方设置有淬冷介质池6;滑动器1包括底座101、电机102、第一锥形齿轮103、第二锥形齿轮104、螺杆105、顶部安装板106、滑杆107和第一撞锥108,且底座101的顶部设置有电机102,且电机102的左侧安装有第一锥形齿轮103,并且第一锥形齿轮103的底部与第二锥形齿轮104连接,同时第二锥形齿轮104设置在螺杆105的中心位置上,螺杆105的顶端设置有顶部安装板106,且顶部安装板106的底面设置有第一撞锥108,并且顶部安装板106的底面连接滑杆107的顶端,同时滑杆107的底端与底座101连接,底座101与电机102的连接方式为固定连接,且第一锥形齿轮103与第二锥形齿轮104的旋转方向互相垂直,并且第二锥形齿轮104与螺杆105构成一体化结构,螺杆105的长度等于滑杆107的长度,且滑杆107与顶部安装板106和底座101的连接方式为固定连接,可以有利的使顶置夹具3与底置夹具5进行对传动轴本体2的交接工作更加的流畅,同时可以通过螺杆105的旋转让顶置夹具3与底置夹具5进行移动工作,使交接工作的进行更加的稳定,使传动轴本体2的淬火工作流畅的进行。

[0019]

顶置夹具3包括顶置滑筒301、第一滑槽302、推力弹簧303、第一滑条304、第一拉杆305、第一抓取器306、第二撞锥307和压块308,且顶置滑筒301的内部开设有第一滑槽302,并且第一滑槽302的右侧连接推力弹簧303的一端,同时推力弹簧303的另一端连接第一滑条304,第一滑条304的左侧与第一拉杆305的右侧连接,且第一拉杆305的左端与第一抓取器306连接,第一滑条304设置在顶置滑筒301的内部,且顶置滑筒301的左侧底部设置有压块308,并且顶置滑筒301的底面设置有第二撞锥307,顶置滑筒301的内壁直径等于滑杆107的直径,且第一滑槽302与第一滑条304的连接方式为滑动连接,并且第一滑条304与第一拉杆305的连接方式为旋转连接,同时顶置滑筒301、第二撞锥307与压块308构成一体化结构,

可以有效地进行对传动轴本体2的夹取工作,同时还可以避免因为人工夹取的失误操作导致传动轴本体2的脱落现象发生。

[0020]

底置夹具5包括底置滑筒501、第二滑槽502、拉力弹簧503、第二滑条504、限位块505、限位孔506、固定块507插条508、第二抓取器509、第二拉杆510、反向螺母511、和第三撞锥512,且底置滑筒501的内部开设有第二滑槽502且第二滑槽502连接拉力弹簧503的一端,并且拉力弹簧503的另一端与第二滑条504的左侧连接,同时第二滑条504的左侧设置有有限位块505,限位块505上开设有限位孔506,且限位孔506位移底置滑筒501的内部,并且底置滑筒501的左侧设置有固定块507,同时固定块507的内壁与插条508连接,插条508的左侧设置有第二抓取器509,且第二抓取器509的左端与第二拉杆510连接,并且第二抓取器509的另一端连接第二滑条504,底置滑筒501的右侧设置有反向螺母511,且底置滑筒501的顶面设置有第三撞锥512,第二滑槽502和第二滑条504与拉力弹簧503的连接方式为固定连接,且第二滑槽502与第二滑条504的连接方式为滑动连接,并且第二滑条504与限位块505构成一体化结构,同时限位块505与底置滑筒501的连接方式为滑动连接,限位块505上所开设的限位孔506内壁截面形状与插条508的截面形状相等,且限位孔506的截面面积大于插条508的截面面积,并且第二滑条504与第二抓取器509的连接方式为旋转连接,能够在顶置夹具3与底置夹具5接触时通过第二撞锥307与第三撞锥512的连接工作将传动轴本体2从顶置夹具3上转移到底置夹具5上,从而使传动轴本体2的交接工作得以流畅的进行。

[0021]

底座101与螺杆105的连接方式为旋转连接,且螺杆105与反向螺母511的连接方式为螺纹连接,并且螺杆105的直径等于反向螺母511的内壁直径,同时反向螺母511与底置滑筒501构成一体化结构,底置滑筒501的厚度小于限位孔506的最右侧距离第二滑条504最左侧的距离,且与限位孔506连接的插条508长度大于底置滑筒501的长度,可以在传动轴本体2与顶置夹具3贴合时将插条508插入限位孔506内,从而进行对底置夹具5上夹持的传动轴本体2进行固定工作。

[0022]

电磁加热器4的厚度小于第一拉杆305到第二拉杆510的距离,第一抓取器306的中心位置距离顶置滑筒301最左侧的长度大于电磁加热器4所在圆的圆心距离顶置滑筒301最左侧的长度,能够有在进行传动轴本体2的交接工作时避免电磁加热器4与装置其他部件之间的接触,在保护装置的同时可以使电磁加热器4稳定的工作。

[0023]

本实施例的工作原理:在要将传动轴本体2进行淬火处理时,可以将传动轴本体2放入第一抓取器306,随后启动电机102通过电机102带动第一锥形齿轮103的旋转,使第二锥形齿轮104与螺杆105进行同步的旋转工作,同时与螺杆105连接的顶置夹具3与底置夹具5向装置中心移动,在顶置夹具3与底置夹具5接触的同时,第三撞锥512与第二撞锥307连接,使第二撞锥307向右滑动,从而通过第二撞锥307带动第一拉杆305向右移动带动第一抓取器306旋转,使被夹持的传动轴本体2松动,同时第二撞锥307与第二滑条504连接,并将第二滑条504向左推动,通过与第二滑条504练级的第二拉杆510将保持张开的第二抓取器509闭合,从而达到将传动轴本体2夹持的目的,同时与第二滑条504一体的限位块505在第二滑条504的带动下滑出底置滑筒501,通过压块308对插条508的压力工作将插条508压入限位孔506,从而保证第二滑条504不会被拉力弹簧503拉回底置滑筒501内,此时插条508的底端低于底置滑筒501的底面,在底置夹具5夹持完成之后底置夹具5进行下落,在底置滑筒501底面接触底座101底面时,插条508被推出限位孔506,从而将第二滑条504通过拉力弹簧503

的拉力作用下拉回底置滑筒501内,完成第二抓取器509对传动轴本体2的松开工作,使传动轴本体2进入淬冷介质池6中进行淬火,同时第一滑条304接触第一撞锥108,从而将第一拉杆305与第一抓取器306拉开,方面后续对传动轴本体2的夹取工作,从而完成一系列工作。

[0024]

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让