带冷却水道电机壳低压铸造工艺的制作方法

2021-01-30 03:01:43|

2021-01-30 03:01:43| 325|

325| 起点商标网

起点商标网

[0001]

本发明属于铸造技术领域,具体涉及带冷却水道电机壳低压铸造工艺。

背景技术:

[0002]

目前,低压铸造过程中,越来越多的产品需要砂芯的配合才能制造完成,传统的带有水道的电机壳都是由砂芯形成水道的,其清理比较麻烦,且易形成气孔等缺陷,对我们生产及交付都会造成影响。

[0003]

如图1所示,传统电机壳冷却水道大多数是通过砂芯铸造形成水路空腔,整个砂芯水道成形工艺复杂,使用时需要经过制芯、刷涂、预热、浇注、磨料清洗、工艺孔加工封堵六个过程,且容易形成气孔等缺陷,工艺出品率较低。

[0004]

现有工艺过程为:制芯

→

刷涂

→

烘干

→

浇铸

→

毛坯打磨

→

砂芯清理

→

工艺孔封堵

→

机加工

→

成品。

[0005]

另一方面,砂芯的制造不是单纯的根据产品水道来设计制造的,实际生产过程中我们要考虑到其与模具的配合、砂芯的分型等因素,就会增加一些额外的工艺孔,实际产品使用过程中,这些工艺孔是没有任何作用的;如上面工序所述,产品生产过程中,我们就会增加一道工序来封堵这些工艺孔,开发成本就会增加。

[0006]

行业内目前都是采用砂芯来形成水道,还没有好的方法来解决上述问题,并且电机壳的发展有很好的前景与市场,因此解决这些问题就迫在眉睫。

技术实现要素:

[0007]

针对背景技术中存在的问题,本发明的目的在于提供一种无需清理及封堵工艺孔、工序少、生产效率高的带冷却水道电机壳低压铸造工艺。

[0008]

为达到上述目的,本发明设计的带冷却水道电机壳低压铸造工艺,其特征在于,包括以下步骤:

[0009]

s1,按照产品设计制造出符合要求的电机壳铝合金水道;

[0010]

s2,在制成的铝合金水道表面刷涂料,烘干后待用;

[0011]

s3,取将s2中烘干好待用的铝合金水道放入浇铸模具中固定后,开始浇铸电机壳;

[0012]

s4,浇铸完成后,进行打磨,然后按照要求进行机加工成型。

[0013]

优选的,s2中,将铝合金水道放入涂料中浸渗,放入保温炉中进行烘干,烘干后涂料的厚度不小于2mm。

[0014]

进一步优选的,铝合金管道放入40-60℃的保温炉中,烘干时间大于12h。

[0015]

优选的,s3中,采用第一段12s,压力210mbar充型到第一个水道底部;第二段3s,压力256mbar充型到最后一个水道的上方;第三段4s,280mbar充型完成;第四段2s,400mbar开始保压。

[0016]

进一步优选的,泄压后冷却时间在160s~180s内,保压时间55s~65s。

[0017]

本发明的有益效果是:本发明减少了砂芯清理、工艺孔封堵等过程;减少了电机壳

的铸造工序,毛坯的打磨只需进出水口就可以,同时,也没有了砂芯清理、工艺孔的封堵等工序。铸造完成后可直接进入机加工序,中间无需再处理,加工完成后可包装入库。

附图说明

[0018]

图1是现有技术的砂芯结构

[0019]

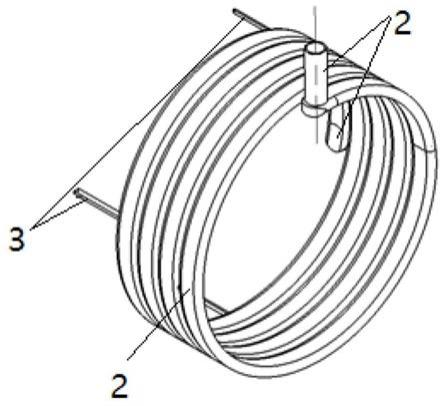

图2是本发明的水道结构

具体实施方式

[0020]

下面通过图1~图2以及列举本发明的一些可选实施例的方式,对本发明的技术方案(包括优选技术方案)做进一步的详细描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0021]

本发明设计的带冷却水道电机壳低压铸造工艺,包括以下步骤:

[0022]

s1,根据产品的水道要求,设计制造出一种符合其要求的无需清理的铝合金水道,如图2所示。

[0023]

铝合金水道的制造方法,包括以下步骤:

[0024]

1、根据电机壳工艺要求设计具有进出水口的螺旋水道模型;

[0025]

2、选择与电机壳熔点接近的铝型材;所选铝型材的熔点比铸造电机壳的铝材的熔点低,且差值在50℃之内。铝合金的熔点一般不高于660℃,选材时考虑熔点接近660℃,具有优良塑性和良好的焊接性能的铝合金材料,初步选择较常用的6063铝合金型材管。通过后续处理使其在浇注环境下保持完整形状。

[0026]

3、按照步骤1中的模型数据制作出符合水道截面要求的定制铝型材;根据设计出的金属水道芯定制采购6063铝型材管,主要考虑截面形状尺寸和单根长度。所述定制铝型材的长度与水道的总长相等。

[0027]

4、采用数控弯管机将定制铝型材按照步骤1中设计的模型折弯成符合要求的螺旋状;本实施例中,弯管半径设置为φ220mm,弯管速度3m/min,弯制成型。

[0028]

5、弯制成型后固定至少保持10小时的预紧力固定,然后进行下一步;弯制的金属水道芯会产生回弹,通过简易的压紧工装或铁丝固定总高至需求高度,得到符合尺寸的螺旋水道管。

[0029]

6、焊接支撑支架并焊接进出水孔的工艺堵头。

[0030]

s2,在制成的铝合金水道表面刷涂料,烘干后待用;在制造好铝合金水道后,在其表面进行涂层处理,一方面是保证铝液与管道之间的熔合,增强密封;另一方面铝合金管道熔点比铝液低,涂层可以保护管道不被熔化。涂料的选择及刷涂厚度根据产品的壁厚处理。涂料在选择时,首先要其能够附着在铝合金管道的表面,然后将水冷管道放入涂料中浸渗,放入保温炉中进行烘干,烘干后厚度保证在2mm左右,因此涂料的密度一定要经过反复试验来确定,浸渗时间也要控制,最后用涂层测厚仪控制、检测。首先要其能够附着在铝合金管道的表面,密度控制在1.3-1.5之间,然后将铝合金水冷管道放入涂料中浸渗3-5s,提起后厚度保证在4mm左右。

[0031]

s3,取将s2中烘干好待用的铝合金水道放入浇铸模具中固定后,开始浇铸电机壳;

烘干时,将铝合金管道放入40-60℃的保温炉中,烘干时间大于12h。将预制铝合金水道放入模具内浇铸时,现有的低压铸造机就可以满足。相比于砂芯的铸造,铝合金水道的充型过程更加平稳,压力更低。也就是压力曲线做了更改。三段式充型,第一段12s,压力210mbar充型到第一个水道底部;第二段3s,压力256mbar充型到最后一个水道的上方;第三段4s,280mbar充型完成;第四段2s,400mbar开始保压。泄压后冷却时间在160~180s内,保压时间55~ 65s。为了保证充型的平稳且不会将管道冲走,浇铸的速度就会稍慢于我们的砂芯浇铸,因为是空心管道,保压的压力也会低压砂芯铸造的压力,以防止管道在高压下破裂。相比于砂芯的铸造,铝合金水道的充型过程更加平稳,压力更低。也就是压力曲线做了更改。因为铝合金水道比砂芯轻,强度也没有砂芯好,如何按照砂芯的压力曲线,就有可能导致铝合金水道被铝液充起或者变形,严重的话会影响水道的阻流系数。因此,保压压力要≤450mpa。通过压力曲线的调整,铝合金水道的位置及阻流系数完全满足我们的要求。

[0032]

s4,浇铸完成后,进行打磨,然后按照要求进行机加工成型。通过铝合金水道的低压铸造工艺,减少了电机壳的铸造工序,毛坯的打磨只需进出水口就可以,同时,也没有了砂芯清理、工艺孔的封堵等工序。铸造完成后可直接进入机加工序,中间无需再处理,加工完成后可包装入库。

[0033]

简单的来说,本发明的工艺过程为:制造铝合金水道

→

刷涂

→

浇铸

→

毛坯打磨

→

机加工

→

成品。本发明减少了砂芯清理、工艺孔封堵等过程,也就减少了开发成本。

[0034]

本领域技术人员容易理解,以上仅为本发明的较佳实施例而已,并不以限制本发明,凡在本发明的精神和原则下所做的任何修改、组合、替换、改进等均包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让