一种利用等离子熔覆制备定向阵列的陶瓷相增强高熵合金耐磨涂层的方法与流程

2021-01-30 03:01:31|

2021-01-30 03:01:31| 257|

257| 起点商标网

起点商标网

[0001]

本发明涉及一种制备陶瓷相增强高熵合金耐磨涂层的方法。

背景技术:

[0002]

高熵合金是一种复杂的金属固溶体,没有明显的溶剂与溶质之分,含有五种或更多种元素的金属材料。通常,高熵合金中的固溶体有面心立方、体心立方和密排六方三种不同的晶体结构。由于其形成规律的独特性,使其具有高硬度、良好的塑性、良好的耐热性、优异的耐腐蚀性,在机械、冶金、航空航天等多个关键领域有着广泛的应用。

[0003]

陶瓷颗粒作为增强相融入高熵合金晶粒内,利用其低密度、高硬度、低摩擦系数、良好的红硬性、抗高温蠕变性能,来提高高熵合金综合性能。

[0004]

目前高熵合金在工程中应用时越来越多的涉及到特定方向上的性能冲击,如磨损、冲蚀、氧化等。为解决此类问题,制备一种将陶瓷相在高熵合金晶粒中具有良好的界面结合、均匀分散、定向阵列的高熵合金,更加具有好的应用前景和工业价值。

技术实现要素:

[0005]

本发明的目的是要解决现有高熵合金在特定方向上的性能冲击效果差的问题,而提供一种利用等离子熔覆制备定向阵列的陶瓷相增强高熵合金耐磨涂层的方法。

[0006]

一种利用等离子熔覆制备定向阵列的陶瓷相增强高熵合金耐磨涂层的方法,是按以下步骤完成的:

[0007]

一、基体预处理:

[0008]

①

、使用砂纸对基体表面进行打磨,使基体表面的粗糙度为8μm~11μm,得到打磨后的基体;

[0009]

②

、首先以丙酮和无水乙醇的混合液为清洗剂,将打磨后的基体浸入到丙酮和无水乙醇的混合液中进行超声波清洗,然后使用无水乙醇对打磨后的基体冲洗,最后使用电吹风机进行吹干,得到预处理后的基体;

[0010]

二、混合球磨:

[0011]

①

、将氮化铝粉末、铜粉末、铬粉末、钴粉末、镍粉末和钛粉末混合均匀,得到混合粉末;

[0012]

步骤二

①

中所述的混合粉末中氮化铝粉末、铜粉末、铬粉末、钴粉末、镍粉末和钛粉末的摩尔比为(1-4):(1-4):(1-4):(1-4):(1-4):(1-4);

[0013]

②

、将混合粉末置于球磨罐内,再加入无水乙醇、环己烷、聚乙二醇和聚乙烯吡咯烷酮的混合液进行湿法球磨,再进行干燥,得到球磨后的混合粉末;

[0014]

三、制备预制件:

[0015]

将球磨后的混合粉末放入模具中,再施加压力,得到烧结件,把烧结件放置在660℃~760℃的高温炉中烧结5h~7h,得到预制件;将预制件放置在预处理后的基体的表面;

[0016]

四、熔覆:

[0017]

将漆包铜扁线分别缠绕在闭合铜管的两侧,缠绕在闭合铜管的两侧的漆包铜扁线接50v~70v电压,闭合铜管摆动周期为4s~6s,摆动范围为-45

°

~45

°

,磁场强度为1t~2t,漆包铜扁线与预制件距离为25mm~35mm,磁场方向与电子束方向成40

°

~60

°

,采用等离子体作为电子束源,在扫描速度4mm/s~8mm/s、工作电流90a~110a、惰性离子气和惰性气体气氛的条件下施加与预制件成40

°

~60

°

角的电磁场,电子束沿预制件一端与水平线呈40

°

~60

°

角方向熔覆,每道熔池的搭接率为25%~35%,熔覆后在冷冻设备中冷却,得到有定向阵列的陶瓷相增强高熵合金耐磨涂层的基体。

[0018]

本发明有益效果:

[0019]

一、本发明利用磁场辅助等离子熔覆,成功制备出定向阵列的陶瓷相增强高熵合金耐磨涂层,有效阻挡高熵合金受到的特定方向的性能冲击;

[0020]

本发明在tc4合金基体表面制备的定向阵列的陶瓷相增强高熵合金耐磨涂层能有效提高基体材料的耐磨性能,定向生长的tin颗粒对于特定方向的磨损冲击起到了缓释作用,在25℃、60min的磨损条件下,45

°

角的磨损量仅为0.0103mg,90

°

角的磨损量为0.0159mg,135

°

角的磨损量为0.0095mg,而tc4合金基体的磨损量为0.0645mg,因此,本发明可以可以有效的提高基体材料的耐磨性能;

[0021]

三、本发明优化了等离子熔覆处理,旨在生成一种将陶瓷相在高熵合金晶粒中具有良好的界面结合、均匀分散、定向阵列的高熵合金,提高高熵合金在特定方向的性能,增加其使用寿命,扩展其应用领域。

[0022]

本发明可获得一种利用等离子熔覆制备定向阵列的陶瓷相增强高熵合金耐磨涂层。

附图说明

[0023]

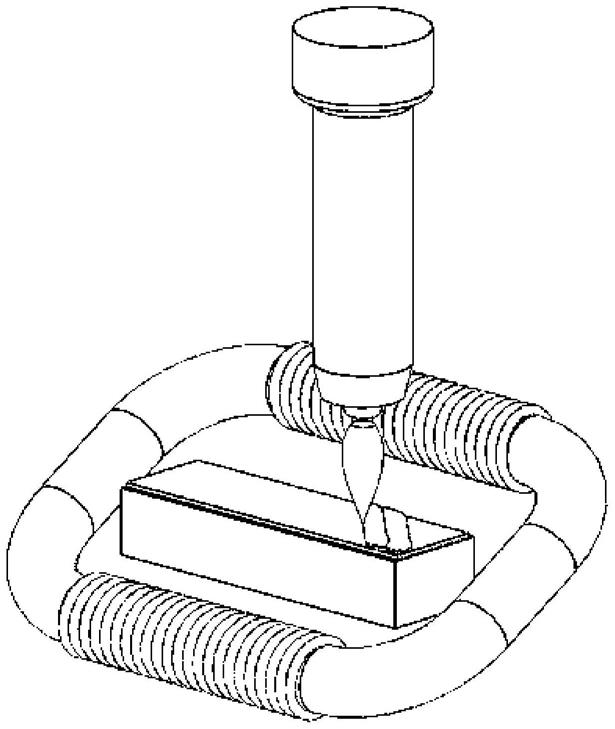

图1为实施例一中磁场辅助等离子熔覆原理图;

[0024]

图2为实施例一中周期性摆动图;

[0025]

图3为实施例一得到的基体表面上定向阵列的陶瓷相增强高熵合金耐磨涂层的x射线衍射图;

[0026]

图4为实施例一得到的基体表面上定向阵列的陶瓷相增强高熵合金耐磨涂层的背散射电子照片;

[0027]

图5为磨损量柱状图,图中1为tc4合金的磨损量,2为实施例一得到的tc4合金表面定向阵列的陶瓷相增强高熵合金耐磨涂层沿着45

°

角的磨损量,3为实施例一得到的tc4合金表面定向阵列的陶瓷相增强高熵合金耐磨涂层沿着90

°

角的磨损量,4为实施例一得到的tc4合金表面定向阵列的陶瓷相增强高熵合金耐磨涂层沿着135

°

角的磨损量;

[0028]

图6为tc4合金表面定向阵列的陶瓷相增强高熵合金耐磨涂层在25℃下沿着45

°

角干磨损60min后的背散射电子照片;

[0029]

图7为图6中所选区域的能谱。

具体实施方式

[0030]

以下实施例进一步说明本发明的内容,但不应理解为对本发明的限制。在不背离

本发明实质的情况下,对本发明方法、步骤或条件所作的修改和替换,均属于本发明的范围。

[0031]

本实施方式通过球磨将金属粉体混合,将混合粉体球磨、压制、烧结成预制件,预制件放置在金属基体材料上,用等离子熔覆预制件,得到定向阵列陶瓷相增强高熵合金,在熔覆过程中,预制件始终处于氩气的保护状态和电磁场作用下。

[0032]

在本实施方式中为使陶瓷相定向阵列加入电磁场作用,得到了定向阵列的陶瓷相,均匀分布在高熵合金晶粒上,与晶粒界面结合良好。

[0033]

具体实施方式一:本实施方式是一种利用等离子熔覆制备定向阵列的陶瓷相增强高熵合金耐磨涂层的方法,是按以下步骤完成的:

[0034]

一、基体预处理:

[0035]

①

、使用砂纸对基体表面进行打磨,使基体表面的粗糙度为8μm~11μm,得到打磨后的基体;

[0036]

②

、首先以丙酮和无水乙醇的混合液为清洗剂,将打磨后的基体浸入到丙酮和无水乙醇的混合液中进行超声波清洗,然后使用无水乙醇对打磨后的基体冲洗,最后使用电吹风机进行吹干,得到预处理后的基体;

[0037]

二、混合球磨:

[0038]

①

、将氮化铝粉末、铜粉末、铬粉末、钴粉末、镍粉末和钛粉末混合均匀,得到混合粉末;

[0039]

步骤二

①

中所述的混合粉末中氮化铝粉末、铜粉末、铬粉末、钴粉末、镍粉末和钛粉末的摩尔比为(1-4):(1-4):(1-4):(1-4):(1-4):(1-4);

[0040]

②

、将混合粉末置于球磨罐内,再加入无水乙醇、环己烷、聚乙二醇和聚乙烯吡咯烷酮的混合液进行湿法球磨,再进行干燥,得到球磨后的混合粉末;

[0041]

三、制备预制件:

[0042]

将球磨后的混合粉末放入模具中,再施加压力,得到烧结件,把烧结件放置在660℃~760℃的高温炉中烧结5h~7h,得到预制件;将预制件放置在预处理后的基体的表面;

[0043]

四、熔覆:

[0044]

将漆包铜扁线分别缠绕在闭合铜管的两侧,缠绕在闭合铜管的两侧的漆包铜扁线接50v~70v电压,闭合铜管摆动周期为4s~6s,摆动范围为-45

°

~45

°

,磁场强度为1t~2t,漆包铜扁线与预制件距离为25mm~35mm,磁场方向与电子束方向成40

°

~60

°

,采用等离子体作为电子束源,在扫描速度4mm/s~8mm/s、工作电流90a~110a、惰性离子气和惰性气体气氛的条件下施加与预制件成40

°

~60

°

角的电磁场,电子束沿预制件一端与水平线呈40

°

~60

°

角方向熔覆,每道熔池的搭接率为25%~35%,熔覆后在冷冻设备中冷却,得到有定向阵列的陶瓷相增强高熵合金耐磨涂层的基体。

[0045]

具体实施方式二:本实施方式与具体实施方式一不同点是:步骤一

①

中所述的基体为tc4合金;所述的基体的长宽高尺寸为70mm

×

25mm

×

10mm;步骤一

①

中依次使用100#、600#、800#、1000#和1200#sic砂纸对基体表面进行打磨,使基体表面的粗糙度为8μm~11μm,得到打磨后的基体。其它步骤与具体实施方式一相同。

[0046]

具体实施方式三:本实施方式与具体实施方式一或二之一不同点是:步骤一

②

中所述的丙酮和无水乙醇的混合液中丙酮与无水乙醇的质量比为(2-4):1;所述的超声波清

洗的功率为800w~1000w,超声时间为10min~20min;步骤一

②

中首先以丙酮和无水乙醇的混合液为清洗剂,将打磨后的基体浸入到丙酮和无水乙醇的混合液中进行超声波清洗,然后使用无水乙醇对打磨后的基体冲洗2次~5次,最后使用电吹风机进行吹干,得到预处理后的基体。其它步骤与具体实施方式一或二相同。

[0047]

具体实施方式四:本实施方式与具体实施方式一至三之一不同点是:步骤二

①

中所述的氮化铝粉末、铜粉末、铬粉末、钴粉末、镍粉末和钛粉末的粒径均为100μm~200μm,纯度均为99.9%。其它步骤与具体实施方式一至三相同。

[0048]

具体实施方式五:本实施方式与具体实施方式一至四之一不同点是:步骤二

②

所述的湿法球磨的球料比为(3~5):1,磨球介质为不锈钢球,磨球直径为5mm~25mm,球磨机的转速为300r/min~400r/min,球磨的时间为60h~80h;步骤二

②

所述的无水乙醇、环己烷、聚乙二醇和聚乙烯吡咯烷酮的混合液中无水乙醇、环己烷、聚乙二醇和聚乙烯吡咯烷酮的体积比为1:1:(2~3):1。其它步骤与具体实施方式一至四相同。

[0049]

具体实施方式六:本实施方式与具体实施方式一至五之一不同点是:步骤二

②

所述的干燥温度为60℃~80℃,干燥时间为1h~3h;步骤二

②

所述的混合粉末的质量与无水乙醇、环己烷、聚乙二醇和聚乙烯吡咯烷酮的混合液的体积比为(40g~60g):300ml。其它步骤与具体实施方式一至五相同。

[0050]

具体实施方式七:本实施方式与具体实施方式一至六之一不同点是:步骤三中将球磨后的混合粉末放入模具中,再通过万能压力机施加70mpa~150mpa压力,得到烧结件,所述的烧结件的长宽高尺寸为60mm

×

20mm

×

1.5mm。其它步骤与具体实施方式一至六相同。

[0051]

具体实施方式八:本实施方式与具体实施方式一至七之一不同点是:步骤四中所述的惰性离子气为氩离子气,流量为2l/min~4l/min,所述的惰性气体为氩气,流量为4l/min~6l/min。其它步骤与具体实施方式一至七相同。

[0052]

具体实施方式九:本实施方式与具体实施方式一至八之一不同点是:步骤四中将直径为的漆包铜扁线分别缠绕在直径为长度为265mm~280mm铜管围成的闭合铜管的两侧,每侧缠绕的长度为82mm~88mm;所述的冷冻设备的冷却温度为-20℃~-30℃。其它步骤与具体实施方式一至八相同。

[0053]

具体实施方式十:本实施方式与具体实施方式一至九之一不同点是:步骤四中将漆包铜扁线分别缠绕在闭合铜管的两侧,缠绕在闭合铜管的两侧的漆包铜扁线接60v电压,闭合铜管摆动周期为4s,摆动范围为-45

°

~45

°

,磁场强度为1t,漆包铜扁线与预制件距离为30mm,磁场方向与电子束方向成45

°

,采用等离子体作为电子束源,在扫描速度6mm/s、工作电流100a、惰性离子气和惰性气体气氛的条件下施加与预制件成45

°

角的电磁场,电子束沿预制件一端与水平线呈45

°

角方向熔覆,每道熔池的搭接率为30%,熔覆后在-20℃~-30℃的冷冻设备中冷却,得到有定向阵列的陶瓷相增强高熵合金耐磨涂层的基体。其它步骤与具体实施方式一至九相同。

[0054]

下面结合附图和实施例对本发明进行详细的说明。

[0055]

实施例一:一种利用等离子熔覆制备定向阵列的陶瓷相增强高熵合金耐磨涂层的方法是按以下步骤完成的:

[0056]

一、基体预处理:

[0057]

①

、依次使用100#、600#、800#、1000#和1200#sic砂纸对长宽高尺寸为70mm

×

25mm

×

10mm的tc4合金表面进行打磨,使tc4合金表面的粗糙度为8μm~11μm,得到打磨后的tc4合金;

[0058]

②

、首先以丙酮和无水乙醇的混合液为清洗剂,将打磨后的tc4合金浸入到丙酮和无水乙醇的混合液中进行超声波清洗,然后使用无水乙醇对打磨后的tc4合金冲洗5次,最后使用电吹风机进行吹干,得到预处理后的tc4合金;

[0059]

步骤一

②

中所述的丙酮和无水乙醇的混合液中丙酮与无水乙醇的质量比为2:1;所述的超声波清洗的功率为1000w,超声时间为10min;

[0060]

二、混合球磨:

[0061]

①

、将氮化铝粉末、铜粉末、铬粉末、钴粉末、镍粉末和钛粉末混合均匀,得到混合粉末;

[0062]

步骤二

①

中所述的氮化铝粉末、铜粉末、铬粉末、钴粉末、镍粉末和钛粉末的粒径均为100μm~200μm,纯度均为99.9%;

[0063]

步骤二

①

中所述的混合粉末中氮化铝粉末、铜粉末、铬粉末、钴粉末、镍粉末和钛粉末的摩尔比为1:1:1:1:1:1;

[0064]

②

、将混合粉末置于球磨罐内,再加入无水乙醇、环己烷、聚乙二醇和聚乙烯吡咯烷酮的混合液进行湿法球磨,再进行干燥,得到球磨后的混合粉末;

[0065]

步骤二

②

所述的湿法球磨的球料比为4:1,磨球介质为不锈钢球,磨球直径为5mm~25mm,球磨机的转速为400r/min,球磨的时间为70h;

[0066]

步骤二

②

所述的无水乙醇、环己烷、聚乙二醇和聚乙烯吡咯烷酮的混合液中无水乙醇、环己烷、聚乙二醇和聚乙烯吡咯烷酮的体积比为1:1:2:1;

[0067]

步骤二

②

所述的干燥温度为70℃,干燥时间为2h;

[0068]

步骤二

②

所述的混合粉末的质量与环己烷、聚乙二醇和聚乙烯吡咯烷酮的混合液的体积比为50g:300ml;

[0069]

三、制备预制件:

[0070]

将球磨后的混合粉末放入模具中,再通过万能压力机施加100mpa压力,得到烧结件,把烧结件放置在710℃的高温炉中烧结6h,得到预制件;将预制件放置在预处理后的tc4合金的表面;

[0071]

步骤三中所述的烧结件的长宽高尺寸为60mm

×

20mm

×

1.5mm;

[0072]

四、熔覆:

[0073]

将直径为的漆包铜扁线分别缠绕在直径为长度为270mm铜管围成的闭合铜管的两侧,每侧缠绕的长度为85mm,缠绕在闭合铜管的两侧的漆包铜扁线接60v电压,闭合铜管摆动周期为4s,摆动范围为-45

°

到45

°

,磁场强度为1t,漆包铜扁线与预制件距离为30mm,磁场方向与电子束方向成45

°

,采用等离子体作为电子束源,在扫描速度6mm/s、工作电流100a、惰性离子气和惰性气体气氛的条件下施加与预制件成45

°

角的电磁场,电子束沿预制件一端与水平线呈45

°

角方向熔覆,每道熔池的搭接率为30%,熔覆后在冷冻设备中冷却,得到有定向阵列的陶瓷相增强高熵合金耐磨涂层的基体;

[0074]

步骤四中所述的惰性离子气为氩离子气,流量为3l/min,所述的惰性气体为氩气,流量为5l/min;

[0075]

步骤四中所述的冷冻设备的冷却温度为-20℃。

[0076]

图1为实施例一中磁场辅助等离子熔覆原理图;

[0077]

图2为实施例一中周期性摆动图;

[0078]

图3为实施例一得到的基体表面上定向阵列的陶瓷相增强高熵合金耐磨涂层的x射线衍射图;

[0079]

从图3中可以看到,实施例一成功制备出了以体心立方高熵合金为基体氮化钛为增强相的涂层,图中

“◆”

为bcc结构高熵合金,

“★”

为laves相,

“■”

为tin相。

[0080]

图4为实施例一得到的基体表面上定向阵列的陶瓷相增强高熵合金耐磨涂层的背散射电子照片;

[0081]

从图4可以看出,低密度的tin颗粒原位生长在晶粒上,与基体材料成45

°

角或135

°

角定向阵列生长在高熵合金晶粒上,结合良好。

[0082]

将tc4合金、实施例一得到的tc4合金表面定向阵列的陶瓷相增强高熵合金耐磨涂层沿着45

°

角、90

°

角和135

°

角进行磨损,磨损条件为25℃、60min干磨损,见图5所示;

[0083]

图5为磨损量柱状图,图中1为tc4合金的磨损量,2为实施例一得到的tc4合金表面定向阵列的陶瓷相增强高熵合金耐磨涂层沿着45

°

角的磨损量,3为实施例一得到的tc4合金表面定向阵列的陶瓷相增强高熵合金耐磨涂层沿着90

°

角的磨损量,4为实施例一得到的tc4合金表面定向阵列的陶瓷相增强高熵合金耐磨涂层沿着135

°

角的磨损量;

[0084]

从图5可知,当分别沿着45

°

、90

°

、135

°

角方向磨损时,45

°

角的磨损量为0.0103mg,90

°

角的磨损量为0.0159mg,135

°

角的磨损量为0.0095mg,基体材料的磨损量为0.0645mg,制备的增强相高熵合金涂层可以有效的提高基体材料(tc4合金)的耐磨性能,定向阵列生长的tin颗粒对于特定方向的磨损冲击起到了缓释作用。

[0085]

图6为tc4合金表面定向阵列的陶瓷相增强高熵合金耐磨涂层在25℃下沿着45

°

角干磨损60min后的背散射电子照片;

[0086]

图7为图6中所选区域的能谱。

[0087]

从图6和图7可以看到,定向阵列的陶瓷相增强高熵合金耐磨涂层经过长时间磨损后仍然有部分tin颗粒存在,说明生成的tin与晶粒形成良好的冶金结合,使得涂层在磨损时优先与晶粒上的高硬质tin相磨损,从而使涂层具有优异的耐磨性能。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 高熵合金

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让