一种晶粒均匀的高性能细晶钢及其制备方法与流程

2021-01-30 03:01:25|

2021-01-30 03:01:25| 270|

270| 起点商标网

起点商标网

[0001]

本发明属于细晶钢技术领域,尤其涉及一种晶粒均匀的高性能细晶钢及其制备方法。

背景技术:

[0002]

细晶粒钢又名本质细晶粒钢,是金属材料通过一些热处理方法细化晶粒使其本质晶粒度达到5至8级,从而提高其机械性能的钢材。本质晶粒度是指钢在一定条件下奥氏体晶粒长大的倾向,在930

±

10℃保温3~8h后测定奥氏体晶粒。

[0003]

细晶钢在制作过程中,一般通过在低温条件下,对钢材施加较大压力,使钢材在压力下变形,等到细晶铁素体,这种方法需要的压力大,且得到的细晶钢的晶粒较大。

技术实现要素:

[0004]

本发明提供一种晶粒均匀的高性能细晶钢及其制备方法,旨在细晶钢在制作过程中,一般通过在低温条件下,对钢材施加较大压力,使钢材在压力下变形,等到细晶铁素体,这种方法需要的压力大,且得到的细晶钢的晶粒较大解决的问题。

[0005]

本发明是这样实现的,一种晶粒均匀的高性能细晶钢,由低碳钢、铬、钼、钛、钨、钒和铝组成。

[0006]

优选的,所述低碳钢占原材料总质量的98%,所述铬、钼、钛、钨、钒和铝占原材料总质量的2%。

[0007]

一种晶粒均匀的高性能细晶钢的制备方法,包括以下步骤:

[0008]

步骤1、将原料加热熔化并搅拌均匀;

[0009]

步骤2、抽取适量熔液,检测原料百分比;

[0010]

步骤3、导出熔液至模具中,等待其固化成型;

[0011]

步骤4、将成型钢材加热至奥氏体变相温度以上;

[0012]

步骤5、在成型钢材的外表面进行快速压轧;

[0013]

步骤6、压轧一段时间后,对成型钢材进行快速降温;

[0014]

步骤7、对降温后的成型钢材进行循环热处理细化。

[0015]

优选的,所述步骤1中,加热温度为3400摄氏度,加热时间不低于10分钟,搅拌时间不低于5分钟。

[0016]

优选的,所述步骤3中,导出熔液至模具后,静置等待至熔液凝固,待其表面温度低于200度后浇水加速冷却。

[0017]

优选的,所述步骤4中,加热至奥氏体变相温度过后的持续保温时间为3至8小时。

[0018]

优选的,所述步骤5中,对成型钢材压轧时的压力大于300kpa,压轧时间不低于五分钟。

[0019]

优选的,所述步骤6中,压轧后的等待时间为30分钟,对成型钢材冷却至室温的时间控制在30秒以内

[0020]

优选的,所述热循环处理中,对成型钢材进行反复循环压轧,压轧次数为6至7次,每次压轧过后均对成型钢材进行快速淬火至室温。与现有技术相比,本发明的有益效果是:本发明的一种晶粒均匀的高性能细晶钢及其制备方法,首先,将钢原料中添加铬、钼、钛、钨、钒金属,降低钢原料的热敏感性,抑制钢原料内部的晶粒增大,然后对钢材表面进行快速的冷轧,使钢材在低温下大压变形,获得细晶铁素体,使成型钢材内部的晶粒直径控制在较小的范围内,然后再对降温后的成型钢材进行循环热处理细化,通过多次加热钢材至奥氏体变相最低温度以上,并迅速进行淬火冷却至室温,如此反复多次,获得直径更小的奥氏体晶粒组织,通过该方法不仅避免了传统方式采用高压压轧方法中压力不足的问题,同时大大降低了奥氏体晶粒组织的大小。

附图说明

[0021]

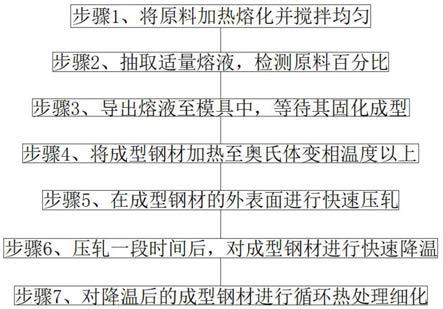

图1为本发明的工艺流程图;

具体实施方式

[0022]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0023]

请参阅图1,本发明提供一种技术方案:一种晶粒均匀的高性能细晶钢,由低碳钢、铬、钼、钛、钨、钒和铝组成。

[0024]

在本实施方式中,在低碳钢中加入合金元素;铬、钼、钛、钨、钒等,将使晶粒长大的倾向大大减少,即降低钢的过热敏感性,从而使得到的细晶钢的晶粒更细。

[0025]

进一步的,低碳钢占原材料总质量的98%,铬、钼、钛、钨、钒和铝占原材料总质量的2%。。

[0026]

在本实施方式中,通过对钢铁材料合金化可有效细化晶粒,其原因可分为两种情况,一种使加入合金元素后能够提高钢的再结晶温度,另一方面是强碳化合物形成元素与钢中的碳或氮形成尺寸为纳米级别的化合物,他们对晶体的长大起到抑制作用,而这种纳米级化合物所占的体积分数为2%时,对组织的细化效果最好。

[0027]

一种晶粒均匀的高性能细晶钢的制备方法,包括以下步骤:

[0028]

步骤1、将原料加热熔化并搅拌均匀;

[0029]

步骤2、抽取适量熔液,检测原料百分比;

[0030]

步骤3、导出熔液至模具中,等待其固化成型;

[0031]

步骤4、将成型钢材加热至奥氏体变相温度以上;

[0032]

步骤5、在成型钢材的外表面进行快速压轧;

[0033]

步骤6、压轧一段时间后,对成型钢材进行快速降温;

[0034]

步骤7、对降温后的成型钢材进行循环热处理细化。

[0035]

在本实施方式中:首先将低碳钢、铬、钼、钛、钨、钒和铝按照低碳钢占百分之九十八,其他金属材料占百分之二的比例混合后进行加热,加热温度为三千四百摄氏度,使所有的金属原材料充分熔化后,在持续加热十分钟,并在金属熔化后的加热过程中,对金属熔液进行持续不断的搅拌,使多种金属熔液充分混合,搅拌完成后,带金属熔液表面平静后,抽

取适量的熔液,并检测熔液内部各个成分所占比例是否符合要求,符合要求后,将金属熔液从炼炉中导出至模具当中,并静置等待,带金属熔液表面凝固形成成型钢材,且表面温度低于两百摄氏度后,对成型钢材的外表面喷水,加速成型钢材的冷却时间,待成型钢材降至室温后,将成型钢材加热至奥氏体变相温度以上,然后通过熱轧机在成型钢材的外表面进行快速冷轧,使对成型钢材压轧时的压力大于300kpa,压轧时间不低于五分钟,使钢材在低温后大压变形,得到细晶铁素体,从而使成型钢材内部的晶体更细,在冷轧一段时间后,将成型钢材放置一段时间,并对冷轧后的成型钢材进行快速降温,避免成型钢材内部的晶体增大,然后选择快速加热能形成奥氏体的最低温度和最短时间,将成型钢材由室温加热至稍高于形成奥氏体最低温度,然后对成型钢材进行快速淬火,使成型钢材快速冷却至室温,再重复此过程,每循环一次,均能够使成型钢材内部的晶粒得到一定程度的细化,当循环七至八次后,成型钢材内部晶粒得到最大细化,从而在不需要较高压力下即可得到晶粒直径较小的成型钢材。

[0036]

进一步的,步骤1中,加热温度为3400摄氏度,加热时间不低于10分钟,搅拌时间不低于5分钟。

[0037]

在本实施方式中,将原材料加热至3400摄氏度,用于使原材料中的所有金属原料全部熔化,从而使各种金属原料混合在一起,搅拌的时间较长,用于使各种不同的金属原料熔液充分混合。

[0038]

进一步的,步骤3中,导出熔液至模具后,静置等待至熔液凝固,待其表面温度低于200度后浇水加速冷却。

[0039]

在本实施方式中,导出熔液至模具后,静置等待至熔液凝固,待其表面温度低于200度后浇水加速冷却,用于避免成型的钢材发生变形,同时能够加快钢材的冷却速度。

[0040]

进一步的,步骤4中,加热至奥氏体变相温度过后的持续保温时间为3至8小时。

[0041]

在本实施方式中,将成型钢材加热至奥氏体变相温度过后的持续保温时间为3至8小时,用于检测成型钢材的内部的晶粒大小,便于与压轧后的钢材内部的晶粒大小进行对比。

[0042]

进一步的,步骤5中,对成型钢材压轧时的压力大于300kpa,压轧时间不低于五分钟。

[0043]

在本实施方式中,对成型钢材压轧时的压力大于300kpa,压轧时间不低于五分钟,使钢材在低温后大压变形,得到细晶铁素体。

[0044]

进一步的,步骤6中,压轧后的等待时间为30分钟,对成型钢材冷却至室温的时间控制在30秒以内。

[0045]

在本实施方式中,压轧后等待一段时间,用于对压轧后的钢材进行保护,对成型钢材冷却至室温的时间控制在30秒以内,使成型钢材的温度发生急剧变化,得到细晶铁素体。

[0046]

进一步的,热循环处理中,对成型钢材进行反复循环压轧,压轧次数为6至7次,每次压轧过后均对成型钢材进行快速淬火至室温。

[0047]

在本实施方式中,循环热处理细化成型钢加热后,快速冷却淬火至室温,并重复此过程6至7次,能够使成型钢内部晶粒细化程度最大,从而使成型钢的内部晶粒直径降低,得到晶粒更小的细晶钢。

[0048]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精

神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 奥氏体

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让