高炉热风围管的开口方法与流程

2021-01-30 03:01:01|

2021-01-30 03:01:01| 311|

311| 起点商标网

起点商标网

[0001]

本发明涉及高炉热风输送技术领域,尤其是一种高炉热风围管的开口方法。

背景技术:

[0002]

高炉热风送风装置包括围管和多个送风支管,热风炉产生的热风通过输送至围管,围管呈环形围绕高炉,送风支管由多段管道通过法兰连接而成,送风支管的一端与围管相连,另一端与高炉炉壁上的进风孔相连,在安装送风支管时,需要在围管上开孔,以便于送风支管与围管连通,开孔的角度和位置偏差将影响到送风装置的安装质量。

[0003]

目前的做法有两种,一种是吊线法,通过吊线测量中心距和高度等参数,此方法偏差大,需要通过安装送风装置和鹅颈管来试验和调整开孔位置,效率非常低。

[0004]

第二种是模具法,即制造一套送风支管的模拟件,利用模拟件来进行定位,具体可参照cn109371188a-高炉的送风支管安装方法,其夹具就是模拟了送风支管的结构,将夹具的一端固定在高炉炉壁的进风口处,另一端设置圆规进行划线。此外,还可以参照cn202576455u-一种高炉热风围管风口开孔装置,其模拟架模拟了送风支管的结构,使用时将下法兰与高炉炉壁的进风口相连,然后利用顶部的划规划线。这两种方式都存在以下缺陷:

[0005]

1、模拟件的重量和体积大,使用时必须采用吊装设备,操作难度高,如cn202576455u中的模拟架重量为800公斤,cn109371188a中需要手拉葫芦9调整夹具4的位置,安装定位非常不便。

[0006]

2、在开孔完成后,需要拆除模拟件,然后在正式安装送风支管,工序繁多,影响施工效率,同时由于模拟件体积和重量大,进一步地降低施工效率。

[0007]

3、由于是在围管的外壁划线,工作人员只能在外部沿线开孔,且围管的高度较高,开孔时必须搭建支架,在高空作用,人员和设备坠落风险大;另外,开孔一般是在围管的下半部分,开孔时工作人员位于围管的下方,火焰切割时掉落的高温金属带来严重的安全风险。

技术实现要素:

[0008]

本发明所要解决的技术问题是提供一种高炉热风围管的开口方法,减小定位装置的体积和重量,方便快速安装定位,提高效率,同时提高工作人员操作的安全性。

[0009]

本发明解决其技术问题所采用的技术方案是:高炉热风围管的开口方法,包括

[0010]

安装热风支管:将热风支管的一端安装在高炉的进风口,热风支管的另一端朝向围管并与围管之间具有间距;

[0011]

制备定位装置:所述定位装置包括定位板、中心杆和划线指针,所述定位板呈圆形或者圆环形,所述中心杆的一端与定位板固定连接,且中心杆的中心线与定位板的中心线重合,所述划线指针可拆卸安装于中心杆,且划线指针能够沿着中心杆轴向滑动以及周向转动;

[0012]

开小孔:根据热风支管的位置预估围管的开口范围,在开口范围内的围管上开设一小孔;

[0013]

安装定位装置:将中心杆的端部通过小孔伸入围管,将定位板固定在热风支管上,确保热风支管的中心线与中心杆的中心线重合;然后进入围管内部,将划线指针安装在中心杆的端部,使得划线指针的尖端与围管内壁接触,转动划线指针至少一圈,在围管内壁划线,得到开口轮廓线;

[0014]

切割:在围管内部沿着开口轮廓线切割。

[0015]

进一步地,所述定位板为与热风支管配套的法兰,所述法兰的侧面设置有定位板,所述中心杆固定在定位板上。

[0016]

进一步地,所述定位板为槽钢,所述槽钢与法兰焊接连接,所述中心杆与槽钢焊接连接。

[0017]

进一步地,所述中心杆为外径20mm的钢管。

[0018]

进一步地,所述划线指针的一端设置有套筒,安装定位装置时,将套筒套接于中心杆,然后滑动套筒,直到划线指针接触围管内壁,对套筒施加轴向的压力,并且旋转套筒至少一圈,完成划线。

[0019]

进一步地,所述划线指针垂直于中心杆,且划线指针远离中心杆的一端设置有划线头,所述划线头垂直于划线指针。

[0020]

本发明的有益效果是:

[0021]

1、采用的定位装置结构简单,只需要一个能够安装到送风支管的定位板、一根小直径的中心杆和一根细长的划线指针,现场制造方便,且整个定位装置的体积和重量远远小于现有的模具定位装置,安装和拆卸都非常方便,可提高施工效率。

[0022]

2、现有的模具定位装置在开孔前要安装到高炉的进风口,开孔后需要全部拆卸,再正式安装送风支管,操作复杂,效率低下。本发明在开孔之前将大部分的送风支管安装到高炉的进风口,开口完成后只需要拆除模具,安装最后一节送风支管即可,不需要反复拆装,简化了工艺流程,提高了效率。此外,直接以正式安装的送风支管作为定位基准对定位板进行定位,可保证开口位置的准确性。

[0023]

3、由于是在围管的内部划线,切割时,工作人员在围管内部操作,不需要在搭设的支架上高空作业,工作人员和设备不存在坠落风险,安全性得到提高。此外,切割时,工作人员位于切割位置的上方,操作更加方便,且切割产生的高温金属中,只有少部分会向人体溅射,安全性进一步地提高。

附图说明

[0024]

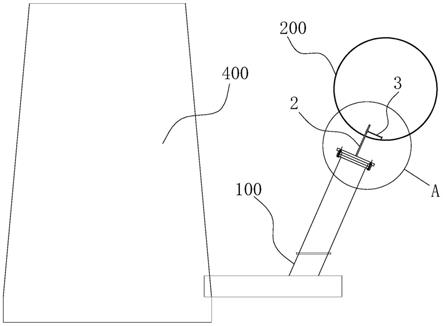

图1是本发明定位装置的示意图;

[0025]

图2是本发明的开孔示意图;

[0026]

图3是图2中a部分的放大示意图;

[0027]

附图标记:1—定位板;2—中心杆;3—划线指针;4—定位杆;5—套筒;6—划线头;100—热风支管;200—围管;300—小孔;400—高炉。

具体实施方式

[0028]

下面结合附图和实施例对本发明进一步说明。

[0029]

如图1、图2和图3所示,本发明的高炉热风围管的开口方法,包括

[0030]

安装热风支管100:将热风支管100的一端安装在高炉400的进风口,热风支管100的另一端朝向围管200并与围管200之间具有间距。

[0031]

热风支管100是由多节管道拼接而成的,根据热风支管100的施工图纸,将第一节管道通过法兰安装在高炉400的进风口,然后逐节安装其余的管道,相邻两节管道之间通过法兰相连,直到只剩余一根管道时结束安装。此时,热风支管100的大部分管道安装到位,热风支管100朝向围管200的一端作为定位装置的定位基准,确保开孔位置的准确性。

[0032]

制备定位装置:所述定位装置包括定位板1、中心杆2和划线指针3,所述定位板1呈圆形或者圆环形,所述中心杆2的一端与定位板1固定连接,且中心杆2的中心线与定位板1的中心线重合,所述划线指针3可拆卸安装于中心杆2,且划线指针3能够沿着中心杆2轴向滑动以及周向转动。

[0033]

定位板1用于与安装好的热风支管100进行连接,用于将整个定位装置固定在热风支管100上,中心杆2用于对线指针3进行导向和定位,划线时划线指针3绕中心杆2转动,为了保证划线的准确性,定位装置安装好后,中心杆2的中心线要与热风支管100的中心线重合。

[0034]

定位板1可采用一块圆形或者圆环形的钢板,为了提高定位精度,所述定位板1为与热风支管100配套的法兰,所述法兰的侧面设置有定位杆4,所述中心杆2固定在定位杆4上。热风支管100的各节管道之间通过法兰连接,最后一节管道与已经安装完成的定位直管100之间也采用法兰连接,本发明的定位板1采用用于安装最后一节管道的法兰,使得定位装置和最后一节管道的安装方式完全一样,保证开孔后最后一节管道能够准确安装。

[0035]

定位杆4可采用角钢、矩形钢、钢板等,优选的,所述定位杆4为槽钢,所述槽钢与法兰焊接连接,所述中心杆2与槽钢焊接连接。

[0036]

中心杆2可以是实心杆件等,优选的,所述中心杆2为外径20mm的钢管。

[0037]

为了便于拆装划线指针3以及利用划线指针3进行划线,所述划线指针3的一端设置有套筒5。套筒5可套接在中心杆2上,并且便于控制套筒5轴向移动和转动,从而带动划线指针3轴向移动和转动。

[0038]

所述划线指针3垂直于中心杆2,以便于控制划线的半径,且划线指针3远离中心杆2的一端设置有划线头6,所述划线头6垂直于划线指针3。

[0039]

开小孔:根据热风支管100的位置预估围管200的开口范围,在开口范围内的围管200上开设一小孔300,小孔300的直径为100mm至150mm,用于供中心杆2伸入围管200内部。

[0040]

安装定位装置:将中心杆2的端部通过小孔300伸入围管200,将定位板1固定在热风支管100上,确保热风支管100的中心线与中心杆2的中心线重合。

[0041]

然后进入围管200内部,将划线指针3安装在中心杆2的端部,使得划线指针3的尖端与围管200内壁接触,转动划线指针3至少一圈,在围管200内壁划线,得到开口轮廓线。具体地,将套筒5套接于中心杆2,然后滑动套筒5,直到划线指针3接触围管200内壁,对套筒5施加轴向的压力,并且旋转套筒5至少一圈,完成划线。

[0042]

切割:在围管200内部沿着开口轮廓线切割,得到安装孔。

[0043]

切割完成后,即可拆除定位装置,将热风支管100最后一节管道的一端安装在开设的安装孔,整个热风支管100的安装完成。

[0044]

本发明采用的定位装置结构简单,只需要一个能够安装到送风支管的定位板1、一根小直径的中心杆2和一根细长的划线指针3,现场制造方便,且整个定位装置的体积和重量远远小于现有的模具定位装置,总重量不到10公斤,安装和拆卸都非常方便,可提高施工效率。

[0045]

现有的模具定位装置在开孔前要安装到高炉的进风口,开孔后需要全部拆卸,再正式安装送风支管,操作复杂,效率低下。本发明在开孔之前将大部分的送风支管100安装到高炉400的进风口,开口完成后只需要拆除模具,安装最后一节送风支管即可,不需要反复拆装,简化了工艺流程,提高了效率。此外,直接以正式安装的送风支管作为定位基准对定位板进行定位,可保证开口位置的准确性。

[0046]

由于是在围管200的内部划线,切割时,工作人员在围管200内部操作,不需要在搭设的支架上高空作业,工作人员和设备不存在坠落风险,安全性得到提高。此外,切割时,工作人员位于切割位置的上方,操作更加方便,且切割产生的高温金属中,只有少部分会向人体溅射,安全性进一步地提高。

[0047]

采用本发明后,每一套送风支管100的安装用工由22工日减少为8工日,节省人工、定位装置制造等各项成本上百万元。

[0048]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让